Защитные устройства кабин лесозаготовительных машин

Повышение энергонасыщенности лесных машин и скорости выполнения технологических и транспортных операций влечет интенсификацию труда оператора, на эффективность работы которого влияют вибрация, шум, вредные примеси в воздухе, сильное мышечное и нервно-эмоциональное напряжение, а сам он подвергается риску получения повреждений в случае опрокидывания машины или падения на кабину спиленного дерева.

Для улучшения условий труда и повышения безопасности труда операторов техники во всех развитых странах введены требования по установке на тракторах (колесных и гусеничных) защитных кабин и устройств.

Установка защитных кабин, оснащение их средствами нормализации микроклимата и оборудованием, улучшающим условия работы и повышающим безопасность труда, а также шумоизоляция кабин привели к значительному увеличению их массы (она составляет 5–10% массы трактора). Таким образом, при разработке кабин рациональной конструкции необходимо решать противоречивые задачи.

С одной стороны, повышение прочности кабины для защиты оператора при опрокидывании машины или падении дерева, как правило, достигается увеличением массы кабины и размера поперечных сечений несущих элементов каркаса.

С другой стороны, для повышения долговечности кабины, снижения динамических нагрузок на остов трактора и выполнения экономических требований необходимо уменьшать металлоемкость конструкции, а для выполнения требований по обзорности – уменьшать поперечные размеры несущих элементов каркаса.

Одно из возможных направлений решения этой проблемы – установка энергопоглощающих устройств в разных местах кабины, в частности, по контуру, в опорах крепления к раме трактора и т. п. Эти устройства поглощают значительную часть энергии в момент удара при опрокидывании трактора или падении на его кабину спиленного дерева. Использование энергопоглощающих устройств позволяет уменьшить металлоемкость трелевочной машины.

Тип аварийной ситуации, характерной для эксплуатации машины, определяет конструктивное исполнение защитной конструкции, метод ее испытаний. Так, для колесных сельскохозяйственных тракторов с классической схемой компоновки типично опрокидывание набок, на передний угловой стык и назад; причем при опрокидывании трактор может совершить несколько оборотов. Отсюда требования к защитной конструкции кабины и ее конструктивное исполнение, предохраняющее оператора при опрокидывании трактора и ударе кабины о почвогрунт боковой, передней или задней стороной и при переворачивании через крышу. Методы испытаний также имитируют нагружение защитной кабины этого типа машин на стенде в определенной последовательности: сбоку, спереди и сверху.

Для промышленных тракторов типичны аварийные ситуации с боковым опрокидыванием и переворачиванием через крышу кабины, а также падение камней на крышу при работе в карьерах или на горных разработках. Поэтому в конструкцию кабины включают прочные боковые стойки, а крышу изготавливают в виде плоской решетчатой рамы или из толстого стального листа. Метод лабораторных испытаний предусматривает приложение к верху боковой стенки и крыше кабины горизонтальной и вертикальной статических нагрузок в соответствии с массой трактора, а также сбрасывание стандартизованного груза на крышу кабины с определенной высоты.

Для гусеничных лесных тракторов характерны следующие аварийные ситуации: падение на кабину или капот двигателя деревьев, а на крышу – веток и сучьев. В машинах этого типа предусматривается защита от повреждений кабины и моторного отсека. У лесных машин также более прочная крыша, чем у сельскохозяйственных тракторов.

Есть множество конструктивных схем каркасов и кабин, отдельных узлов и деталей защитных устройств, креплений каркасов и кабин к остову трактора, а также устройств, демпфирующих динамические нагрузки. Все принципиальные схемы защитных каркасов классифицируют по конструктивному исполнению и числу вертикальных силовых элементов. Защитные устройства можно подразделить на два вида: двух- и многостоечные каркасы, безотносительно встроенные в кабину или расположенные по ее контуру.

Двухстоечные защитные каркасы

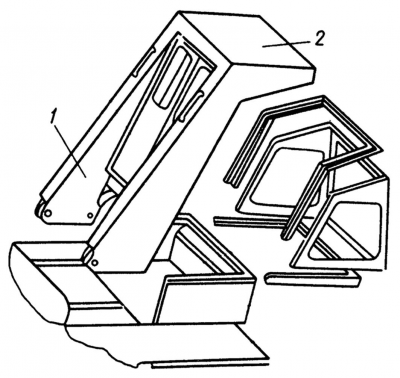

С целью защиты оператора промышленных тракторов от падающих предметов на вертикальных стойках устанавливается консольная защитная крыша (рис. 1), стойки защитного каркаса на промышленных тракторах обычно крепятся к раме.

Чтобы обеспечить безопасность оператора, на тракторах устанавливают простейшие защитные конструкции арочного типа (рис. 2), конструкция которых состоит из выполненных из стандартного профиля двух вертикальных стоек и верхней перемычки. Защитная арка представляет собой U-образную дугу, изготовленную из трубы круглого профиля.

В ее нижние концы введены круглые штыри, наружный диаметр которых равен внутреннему диаметру трубы. Дуга на штырях закреплена болтами. Установочные штыри приварены к двум параллельным пластинам, которые прикреплены болтами к задним полуосям. К верхней части U-образной дуги приварена горизонтальная скоба, изготовленная из трубы, диаметр которой меньше диаметра основной дуги, предназначенной для восприятия ударных нагрузок при опрокидывании машины назад.

Рассмотренные двухстоечные защитные каркасы обеспечивают безопасность оператора в основном при опрокидывании трактора набок (при малой скорости движения) и назад, но малоэффективны, если трактор опрокидывается при движении на довольно высокой скорости.

Многостоечные защитные каркасы

Развитие защитных средств техники связано с созданием многостоечных каркасов, обеспечивающих безопасность оператора при любом опрокидывании машины.

Различают четырех- и шестистоечные (рис. 3–4) защитные каркасы, которые устанавливаются как на сельскохозяйственных, так и на промышленных тракторах. Принципиальные схемы каркасов можно считать одинаковыми, но их конструктивное исполнение различается.

Основные несущие элементы многостоечных защитных каркасов изготавливают из стандартного профильного проката прямоугольного или круглого сечения. Каркасы крепят к раме трактора и задним полуосям колесных тракторов.

Стойки защитного каркаса с четырьмя вертикальными стойками, соединенными вверху продольными и поперечными балками (рис. 3), изготовлены из стандартного прямоугольного профиля. Сверху на каркасе установлена крыша для защиты оператора от падающих предметов. Сзади и сбоку рабочее место оператора ограждено металлической сеткой.

Другой вариант конструкции четырехстоечного защитного каркаса (рис. 4) установлен на кабине харвестера ЕК220 (разработчик – ООО «Скандинавские технологии»).

Преимущество многостоечных каркасов – возможность создания объемных защитных рамных конструкций. Каркас может быть изготовлен из двух замкнутых рам, выполненных из круглого профиля и установленных по бокам операторской площадки. Рамы соединены поперечинами и вместе с продольными балками, защищающими моторный отсек, образуют жесткую замкнутую пространственную конструкцию.

Примером шестистоечного защитного каркаса может служить каркас кабины лесозаготовительной машины фирмы Ponsse. В шестистоечной конструкции использован стандартный профиль небольшого сечения, что позволяет снизить общую массу металла. Прочность кабины также обеспечивают стекла из поликарбоната.

Узлы крепления защитных конструкций

Крепление защитных средств может быть жестким (резьбовое соединение, сварка) или выполненным через упругие элементы. Во втором случае удается уменьшить энергию удара, воспринимаемую каркасом при опрокидывании трактора, и снизить уровень шума, передающиегося через каркас в кабину. Крепление защитных средств болтами к остову машины чаще всего используют на промышленных тракторах.

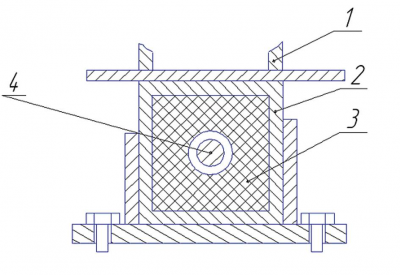

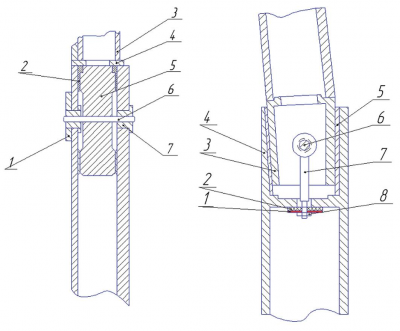

Рассмотрим соединение каркаса с опорными кронштейнами или остовом трактора через упругие элементы. В одном из вариантов подобного крепления к стойкам основания каркаса (рис. 5а) прикреплены полые четырехугольные элементы, в которых установлены такой же формы упругие элементы. Размеры этих элементов несколько больше размеров установочной полости. В упругий элемент запрессована металлическая втулка с соединительным болтом внутри.

В другом варианте конец стойки (рис. 5б) прикреплен к глухой втулке, в которой установлен и закреплен болтом элемент из эластичного материала. На схеме соединения каркаса с рамой, позволяющей уменьшить передачу вибрации с остова на каркас, к нижнему концу каждой стойки (рис. 6а) приварен фланец, с которым жестко соединен клинообразный хвостовик с тремя вертикальными и одной наклонной плоскостью. Хвостовик устанавливается в кожух соответствующей ему формы и закрепляется пальцем; между кожухом и хвостовиком находятся эластичные прокладки.

Осевое смещение пальца и шайбы предотвращается металлическими кольцами, жестко прикрепленными к стенкам кожуха. Упругие шайбы и эластичные прокладки между хвостовиком и кожухом служат для компенсации небольших перекосов пальца относительно стенок кожуха и гашения вибраций.

При другой конструкции клинообразный хвостовик с тремя наклонными плоскостями и одной вертикальной введен в кожух аналогичной формы (рис. 6б). Между стенками кожуха и хвостовиком помещены эластичные прокладки. В хвостовике сделаны бобышки с отверстиями, между торцами которых параллельно оси хвостовика установлен болт.

В соосные отверстия бобышки и проушины болта вставлен палец. Болт, введенный в отверстие на днище кожуха, закреплен гайкой с эластичной и металлической шайбами.

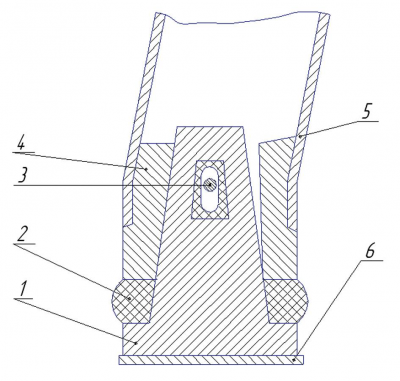

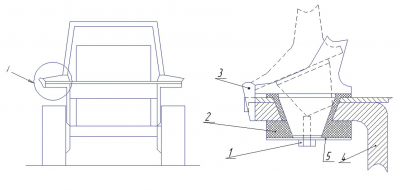

Кабина крепится к раме трактора с помощью четырех кронштейнов, выполненных в форме угольника (рис. 7). Каждая опора кабины сделана в виде конической втулки с кольцевым буртиком. Одна из полок кронштейна соединена с рамой трактора. В другой полке есть гнездо, по форме соответствующее конической втулке. В гнезде уложена эластичная прокладка, размеры которой соответствуют размерам опоры кабины.

Опору кабины устанавливают и фиксируют в кронштейне с помощью пластины и болта. Между пластиной и поверхностью кронштейна помещается прокладка. Кронштейны и опоры кабины соединены шарнирно. Одни относительно других поворачиваются вокруг оси, параллельной продольной оси трактора, что позволяет дополнительно повысить прочность соединения каркаса с кронштейнами.

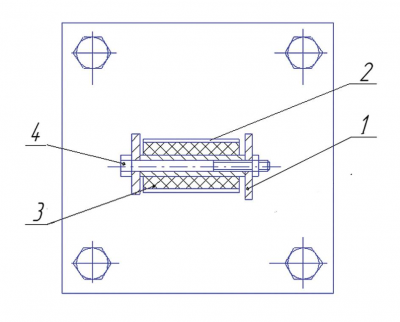

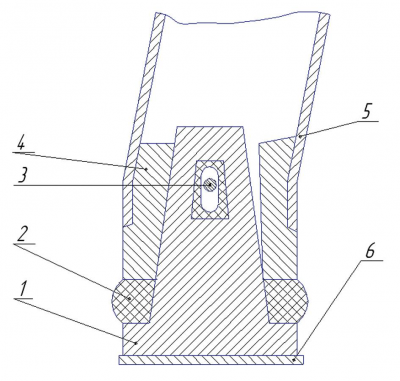

Стойки каркаса можно соединить с рамой с помощью опорного устройства, (рис. 8), состоящего из втулки, в нижней части которой есть фланец в виде заплечиков. Вертикальную стойку каркаса устанавливают на втулку.

К кронштейнам рамы машины приваривают четырехугольные пирамидальные выступы с фланцами. Во втулке, стойке и выступе предусмотрены прямоугольные пазы. Прокладку из упругого материала помещают между фланцами втулки и выступа. Втулку с приваренной к ней стойкой крепят к выступу болтом. В зазор между болтом и стенками прорези вводят резиновый вкладыш.

Текст: Игорь Скобцов, д-р техн. наук, профессор ПетрГУ

Денис Хвоин, канд. техн. наук