Мексиканские кактусы для элитной мебели

Мебельная промышленность России уже давно приблизилась к европейскому уровню качества. При огромном разнообразии рынка появляются здоровая конкуренция и борьба за потребителя. Этот факт выдвигает лучшие в своем деле компании на лидирующие позиции. А основными критериями выбора мебели потребителем являются внешний вид и дизайн без потерь в качестве предлагаемого продукта. И первое, что видит потенциальный покупатель, − это и есть мебельный фасад.

Фасад − это лицо любого изделия в мебельной индустрии, и каждый производитель старается сделать эту деталь максимально высокого качества и привлекательного дизайна. Но чего это стоит и как добиться необходимого эффекта − это и будет главной темой данной статьи.

Чтобы проникнуться всеми тонкостями производственного процесса, мы обратились в компанию Orio − ведущему производителю мебели для ванных комнат. «Почему именно для ванных комнат?» − спросите вы. Да все очень просто! Крайне высокая влажность, частый контакт с химическими моющими средствами и перепады температуры приходятся на мебель, расположенную именно здесь.

Мы обратились за помощью к главному инженеру-технологу компании Александру Сергеевичу Тихонову. С чего же начинается фасад? Конечно же основой любой мебели является хорошо подобранный материал, в нашем случае − плиты MDF. Но не все так просто! Неравномерное распределение плотности, чрезмерная рыхлость материала, несоответствие нормам, разнотолщинность и так называемые кратеры приводят к необходимости тщательного выбора сырья.

Итак, мы затратили определенное время и выбрали качественный базовый материал. Теперь наша задача сделать идеально ровную поверхность детали с необходимой шероховатостью. Для этого нужен надежный, высокопроизводительный и предельно точный шлифовальный станок, который не боится максимальных нагрузок и решит задачу калибрования и финишной шлифовки за одну операцию. У нас это место занял «гигант» из Чехии Houfek Maxx 1100. Но даже лучший станок напрямую зависит от расходного материала, в нашем случае − шлифовальной ленты. Тут мы сталкиваемся с рядом других требований. Лента должна иметь идеальное качество насыпи зерна, длительный ресурс износостойкости и строгую цилиндрическую форму без утолщений по шву. Все эти качества присутствуют у лент 1919 siawood Top Tec крупнейшего европейского производителя абразивных материалов sia Abrasives (Швейцария).

Основной проблемой серийного производства фасадов является также обработка торцов после фрезеровки. Чтобы добиться нужного качества поверхности кромки детали, долгое время приходилось использовать ручной труд. Контур должен оставаться неизменным, но предельно гладким, чтобы фасад был превосходного качества по всей площади и мог носить название «Элитный». Мы рассмотрим технологические решения для двух видов покрытия − покраски и ламинирования пленкой на мембранно-вакуумном прессе.

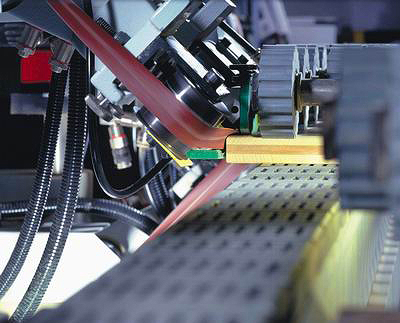

Качественную подготовку фасада для покрасочного цеха мы решили с помощью кромкошлифовального станка Velpato, снарядив его сверхгибкой лентой 2951 siawood Top Tec, которая в точности повторяет контур утюжка станка, обеспечивая изначально задуманную форму кромки. После нанесения грунта ворс на поверхности MDF начинает подниматься, что непозволительно для покрытия лакокрасочными материалами. Поэтому в этом случае пришлось оснастить станок дополнительным узлом мягкого бесконтрольного шлифования − системой Flex-Trim (Дания). Её преимущества заключаются в специальном подборе абразива и поддерживающих щеток из волокна мексиканского кактуса, не оставляющих царапин на поверхности детали; при этом достигается безупречное качество обработки. Далее, после покраски, нам представляют тот результат качества, которому можно позавидовать.

Цех ламинирования в компании Orio оснащен шлифовальным станком, сконструированным специалистами производства по принципу фрезерного, с двумя обрабатывающими узлами, на которых установлены диски профильного шлифования с противоположным вращением шпинделей и сменным абразивным материалом. Заданный контрпрофиль имеет точную зеркальную форму торца фасада за счет эксклюзивного сверхэластичного шлифовального материала, который обладает уникальной возможностью растягиваться не только в длину, но и в ширину на 20%, принимая точную форму детали и обеспечивая бездефектную работу системы. В итоге мы получаем продукт, отшлифованный 240‑м зерном, что обеспечивает превосходную поверхность для нанесения пленки на мембранном прессе. После этого мы видим готовый фасад без каких-либо дефектов, носящий гордое название «Элитный».

Теперь мы с точностью знаем, как мебель Orio получила признание, полностью соответствуя названию‑характеристике «Элитные фасады».