Сервис режущего инструмента на современных лесопильных заводах

Из-за слабого развития сети сервисных центров режущего инструмента почти все крупные лесопильные предприятия организовали заточные участки. Посетив в этом году ряд лесопильных заводов, автор пришел к выводу, что неукомплектованность пило- и ножезаточных подразделений на предприятиях объясняется в основном недостаточной информированностью инвесторов, руководства, а также инженерно-технических специалистов о задачах этих участков предприятий.

По понятным автору причинам эти участки, как правило, оснащаются по остаточному принципу с той мотивацией, что, де, квалифицированный персонал даже с минимальным набором оборудования успешно справится с поставленными задачами. К большому сожалению, это далеко не так. Рассмотрим основные проблемы, вызванные недостаточным укомплектованием заточных участков оборудованием и квалифицированным персоналом.

Основные проблемы современных лесопильных заводов

Проблемы производства, оснащенного высокопроизводительным фрезерно-пильным и фрезерно-брусующим оборудованием, связанные не только и не столько с основным технологическим оборудованием, состоят в следующем:

- производительность лесопильного потока отличается от проектной;

- качество выпускаемых пиломатериалов не соответствует заявленному;

- на пластях и кромках пиломатериалов отмечаются «ступеньки»;

- сортность технологической щепы снижается из-за примеси в ней «стружки».

Низкая производительность лесопильного потока и невысокое качество поверхности пиломатериалов, древесные включения в виде длинной «стружки» в технологической щепе, снижающие ее цену, – это звенья одной цепи. А с повышением производительности лесопильного потока эти проблемы могут усугубиться, особенно в осенне-весенний и зимний период.

К проблемам, которые нужно решать, можно отнести следующие:

- нарушение технологии сервисного обслуживания круглых пил;

- низкий выход качественных пиломатериалов и качественной технологической щепы;

- неправильная эксплуатация, монтаж и юстировка лесопильного оборудования.

Все эти нарушения ухудшают товарный вид пиломатериалов, снижают посортный и объемный выход пиломатериалов, приводят к повышенному расходу режущих инструментов (пил и ножей), что в конечном итоге сказывается на экономических показателях производства.

Если не обращать внимания на качество пиленой поверхности пиломатериалов (рис. 1), а также на наличие «стружки» в технологической щепе (рис. 2) и менять пилы только после резкого снижения качества поверхности пиломатериалов, обрыва зубьев пил или признаков «горения пил», то не избежать повышенного расхода пил и покупки новых партий режущего инструмента.

Обычно большой перерасход режущего инструмента отмечается, если сервисное обслуживание инструмента на заводе выполняется не в полном объеме – из-за отсутствия необходимого технологического оборудования, измерительного инструмента и приспособлений или вследствие невысокой квалификации пилоточей.

Ввиду специфики работы и использования сложного оборудования, даже имеющим производственный опыт пилоточам необходимо пройти курс обучения персонала заточного участка при запуске или реконструкции лесопильного завода (базовый курс). После обучения работники приобретают первичные навыки обслуживания и восстановления режущего инструмента. Далее необходим адаптационный период, в ходе которого полученные навыки автоматизируются и закрепляются. По мере накопления опыта появляются вопросы, которые решаются при повторном обучении.

Рассмотрим, как можно решить эти проблемы.

Для повышения качества пиленой поверхности получаемых пиломатериалов целесообразно при заточке пил и ножей применять «выхаживание»: после окончания заточки еще один раз пройти по пиле (ножу) без съема кругом по инструменту, чтобы повысить качество поверхности зуба, снять заусенцы и риски от шлифкруга и тем самым повысить стойкость и снизить риск раскрашивания зуба инструмента и частично или полностью избавиться от «стружки».

Необходимо периодическое (не менее одного раза в 3–5 лет) обучение пилоточей на заводах – производителях режущего инструмента или в их сервисных центрах. Оно окупится буквально за месяц-два за счет снижения брака и простоев оборудования.

Низкий выход бессортных пиломатериалов (появление в них «ступеньки», зарезание пил при заходе в пиловочное сырье) и качественной технологической щепы указывает на необходимость комплексного дооснащения пилоточного участка, а также на необходимость обучения рабочих, изменения регламента сервиса режущего инструмента и, возможно, корректировки его угловых и линейных параметров или увеличения (как вариант) жесткости пил за счет правильной вальцовки.

Возможно, необходимо проверить качество юстировки головного лесопильного оборудования, так как, например, незначительный угол (больше 7–10 минут, не градусов!) между плоскостью корпуса пилы и осью подачи, то есть отсутствие параллельности, может привести к неустойчивой работе пил, особенно жестких.

А более частая заточка, изменение угловых и линейных параметров пил, приобретение (в случае модернизации и реконструкции производства) дополнительного оборудования для пилоточки, а также совершенствование технологии раскроя пиловочного сырья позволят увеличить объемный выход качественных пиломатериалов и щепы.

Проблемы с эксплуатацией и сервисным обслуживанием основного технологического оборудования обычно вызваны большим сроком его эксплуатации, износом, несвоевременным ППР и юстировкой, а также нетщательной уборкой, очисткой, смазкой и контролем за рабочим состоянием.

Рекомендации по комплектованию пилоточного участка

При реконструкции лесопильного завода или строительстве нового следует закупить необходимое оборудование для пилоточого участка1 и обеспечить обучение и стажировку пилоточей.

Вальцовочный станок. Необходим для придания пилам необходимой жесткости, обеспечивающей их устойчивость во время пиления. От нагрева и действия нагрузок при пилении, а также из-за высокотемпературного нагрева при пайке во время ремонта внутренние напряжения изменяются и пила становится менее устойчивой. Периодически напряжение необходимо подправлять, обычно после перепайки всех зубъев на пиле.

Измеритель бокового биения пил. Применяется для точного замера бокового биения венца пилы относительно осевой линии. Без этой установки невозможно определить зоны воздействия на инструмент при проковке и точечной коррекции внутренних напряжений на пиле. Измеритель монтируется на рабочем столе в непосредственной близости от проковочного стенда. Необходимо укомплектовать его устройство фланцами такого же диаметра, как работающие на лесопильной линии.

Установка измерения статического напряжения пилы. Используется для замера жесткости пилы. Оценка этого параметра позволяет тонко контролировать качество подготовки инструмента и получать данные для корректировки жесткости пилы при подготовке корпуса. Для работы необходим набор фланцев и подвод сжатого воздуха. Установка позволяет малоопытному пилоточу быстро и правильно определить жесткость корпуса пилы и подобрать комплект пил для установки на оборудование.

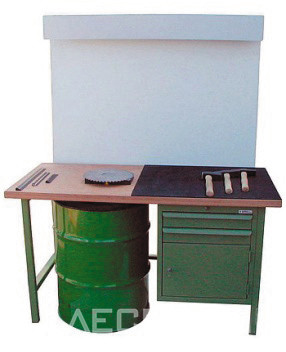

Рабочее место пилоправа. На нем должна быть наковальня (бочка и засыпка – голубая строительная глина без песка), верстак с подложкой из резины, экран – источник света. Все это обеспечивает комфортную работу с поверочной линейкой на просвет и место для рихтовки пил. Дополнительно необходим набор молотков нужного веса и поверочных линеек.

Моечная машина для режущего инструмента. Необходима для качественной очистки инструмента от налипающей во время работы смолы. Предотвращает дальнейшее налипание и перегрев корпусов. Отпадает необходимость чистить инструмент корщетками вручную (что портит поверхность пилы и вызывает повышенное налипание смолы на образовавшиеся царапины). Защищает заточные круги от засаливания при заточке инструмента.

Пескоструйная машина. Служит для очистки венца пилы от следов припоя после напайки зубьев. Предотвращает избыточное налипание смолы на корпус пилы. Обеспечивает хороший внешний вид, продлевает жизнь инструмента.

Оборудование для напайки пластин. Необходимо для ТВЧ-напайки твердосплавных пластин на корпус пилы. Применение ТВЧ-напайки, в отличие от контактной, снижает риск перегрева, как корпуса пилы, так и твердосплавной пластины и уменьшает расход режущего инструмента на производстве. Кондуктор подачи зубьев повышает точность позиционирования зуба в момент пайки, позволяя более точно подбирать размер пластины и уменьшать припуск на боковую обработку, что обеспечивает сохранность кругов заточного станка и экономию при закупке напаек за счет выбора меньшего размера.

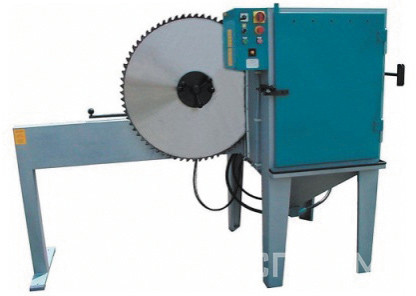

Станок для заточки зубьев по боковой грани. В отличие от дешевого одностороннего, служит для заточки зубьев по боковой грани одновременно с двух сторон. Позволяет более производительно выполнять не только частичную, но и полную замену зубьев пил. Обеспечивает более точную и качественную работу инструмента на основном технологическом оборудовании.

Высококвалифицированный персонал, хорошо укомплектованный оборудованием и контрольно-измерительным инструментом заточной участок, а также корректно работающие другие участки – залог успеха при производстве пиломатериалов.

Текст Владимир Падерин