Каким быть индустриальному деревянному домостроению в России?

Семинар «Индустриальное деревянное домостроение. Проектирование, технологии, оборудование, защитные покрытия» проходил на площадке Лесотехнического университета в Санкт-Петербурге 7 ноября.

Организаторами выступили Ассоциация производителей машин и оборудования лесопромышленного комплекса «Лестех», корпорация «Русь», СПбГЛТУ и Ассоциация деревянного домостроения. Главный информационный спонсор – журнал «ЛесПромИнформ».

В семинаре участвовали 60 человек. На мероприятии обсуждались достоинства и недостатки материалов из древесины, нормативная база проектирования, большепролетные конструкции, многоэтажное деревянное строительство, отраслевое строительство, вопросы технического древесиноведения и др.

Заведующий кафедрой технологии лесопиления и сушки древесины СПбГЛТУ профессор Анатолий Чубинский открыл семинар докладом «Древесина в строительстве. Достоинства и недостатки», в котором предложил две стратегии развития деревянного домостроения:

- для лесоизбыточных стран – производство продукции из цельной древесины, сохраняющей преимущества древесины как строительного материала;

- для лесодефицитных стран – применение в строительстве древесных материалов из измельченной древесины.

На основе несомненных достоинств древесины как строительного материала (высокой относительной прочности при относительно невысокой плотности, возобновляемости, низкой энергоемкости добычи и обработки, простоты и дешевизны утилизации, низкой теплопроводности и др.) профессор Чубинский выделил следующие направления повышения эффективности ее использования:

- мотивирование на приобретение деревянных домов даже при высокой цене;

- снижение затрат на изготовление древесных материалов;

- улучшение эксплуатационных свойств древесных материалов;

- повышение потребительского спроса (увеличение оборота) населения со средней платежеспособностью за счет господдержки.

«Для развития деревянного домостроения и увеличения объемов использования древесины в строительстве важны не только правительственные решения и научно обоснованные нормативные документы, но и желание потребителей покупать соответствующую продукцию. Ментальность населения менять сложнее всего, это подтверждается и опытом зарубежных стран», – сказал в заключение Анатолий Чубинский.

Руководитель направления большепролетных конструкций корпорации «Русь» Вячеслав Груничев посвятил доклад большепролетным клееным деревянным конструкциям, внушительный опыт производства которых имеет его предприятие.

Начал докладчик с определения большепролетной конструкции. Хотя отраслевое сообщество много лет оперирует этим понятием, его четкое определение найти не так просто. «Это строительная конструкция пролетом 18 м и более для гражданских, 30 м и более – для промышленных зданий и сооружений или с консолью 9 м и более», – указано в СП304 1325800.2017 «Конструкции большепролетных зданий и сооружений. Правила эксплуатации».

Большепролетные конструкции изготавливают из древесины хвойных пород. Для них характерны индустриальность и технологичность – конструкции поставляются в полной заводской готовности, включая установку опорных деталей, армирование и покрытие био– и влагозащитными составами. Это позволяет проводить монтаж оперативно, почти с колес.

Стоит отметить и относительную легкость большепролетных конструкций из древесины, то есть отношение удельного веса материала к его расчетному сопротивлению: если для металла оно составляет 37,4, а для бетона М300 – 76,5, то для древесины всего 23,8. За счет этого строители получают возможность облегчить опоры и фундаменты.

Докладчик подробно рассказал, как организован технологический процесс производства большепролетных клееных деревянных конструкций с использованием ряда уникальных станков на предприятии «Русь». Требования к производству таких КДК довольно жесткие, и если предприятие не соответствует хотя бы одному из них, оно не имеет права выпускать продукцию – балка не будет надлежащего качества.

Сложное производственное оборудование должны обслуживать только квалифицированные работники. Необходимо поддерживать в производственном помещении особый температурно-влажностный режим (минимальная температура 15⁰С; влажность воздуха 40–75%), использовать сертифицированные клеи и осуществлять технологический процесс в строгом соответствии с проектной, технологической и нормативной документацией. Камерная сушка древесины обязательна. Еще одно обязательное условие производства КДК для большепролетного строительства – защита древесины с помощью специальных УФ-, био-, влаго– и огнезащитных составов. Для повышения срока службы деревянных конструкций достаточно простейших конструктивных мер защиты. Например, «вентилируемый фасад» из доски надежно защитит несущие конструкции от действия ультрафиолета и создаст условия для их нормального проветривания, что, в свою очередь, предотвратит гниение древесины.

Спикер подчеркнул, что на всех этапах производства осуществляется пристальный контроль – от сканирования каждой единицы пиломатериалов, поступающих в работу, до обязательных испытаний готовых изделий на изгиб зубчатых соединений, послойное скалывание, расслаивание, а также предел прочности вклеенных металлических стержней.

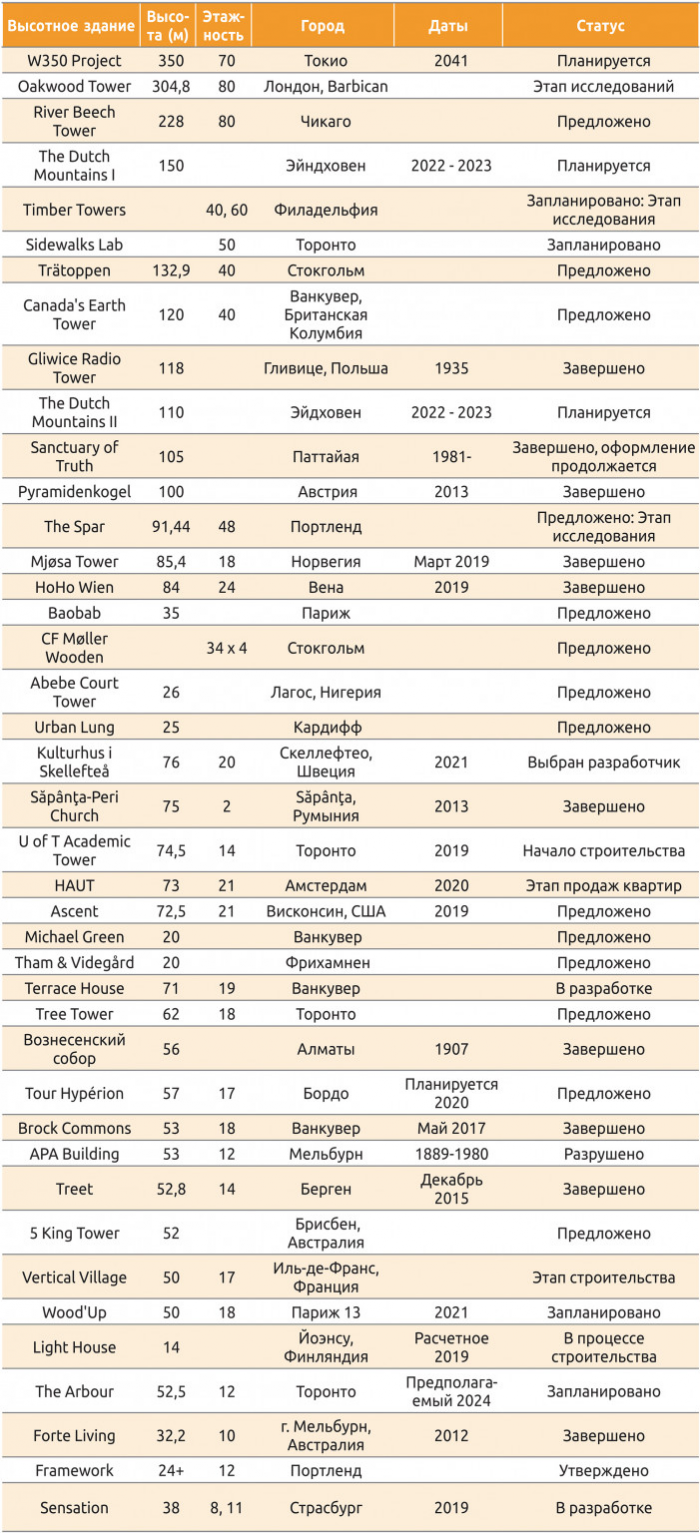

Технолог корпорации «Русь» Сергей Шинкаренко в докладе «Различное применение КДК в мире и РФ» развил темы, затронутые коллегой, рассказал о наиболее значимых строительных проектах с применением древесины в мире. Коме того, спикер перечислил основные преимущества КДК, в числе которых следующие:

- возобновляемый материал;

- относительно низкий выброс CO2 при производстве (производство стали поставляет около 3% общего объема парниковых газов, а производство бетона – более 5%, то есть 8% парниковых газов обеспечивают эти два производства);

- пожарная безопасность;

- небольшой вес;

- высокая прочность;

- небольшая нагрузка на фундамент (в отличие от традиционных материалов);

- сейсмостойкость;

- удобство транспортировки;

- удобство монтажа;

- стойкость к агрессивным средам;

- простота утилизации.

Экологические аспекты индустриального деревянного домостроения стали темой выступления руководителя направления «Клеевые системы» AkzoNobel в России и Казахстане Максима Молчанова.

Кроме того, докладчик, являющийся также директором по научно-техническому развитию Ассоциации деревянного домостроения (АДД), рассказал о направлениях работы Технического комитета АДД в 2019–2020 годы. Это усовершенствование нормативно-технической базы; формирование списка задач на основе текущих потребностей отрасли в технической и нормативной базах; проработка нормативно-разрешительной базы с МЧС РФ при поддержке Минстроя РФ; участие и консультирование (ТК 144/ТК 465); подготовка сортамента КДК и пособия по проектированию; независимый технадзор ассоциации; организация обучающих курсов; международное сотрудничество.

Отдельный тематический блок семинара составили доклады, касающиеся обрабатывающего инструмента и материалов. Так, руководитель технического отдела группы компаний АКЕ RUS Олег Сухов в своем сообщении «Режущий инструмент при производстве КДК: основные требования по выбору и сервису» представил основные виды пил, фрез и другие типы режущего инструмента, привел определяющие факторы при его выборе, режимы работы и наиболее распространенные ошибки в эксплуатации, охарактеризовал оборудование для заточки деревообрабатывающего инструмента. Начальник участка инструмента из сверхтвердых материалов на органической связке АО «НПК "Абразивы и шлифование"» Аркадий Вольфсон посвятил доклад выбору и эксплуатации заточных кругов для подготовки дереворежущего инструмента. Евгений Савин, руководитель направления «Деревообработка» компании «ПП Абразивные материалы», выступил с обзором современных технологий обработки поверхности в деревянном домостроении.

Технико-коммерческий специалист и координатор на рынках Казахстана и России компании AkzoNobel (Sikkens) Фарид Гайнутдинов превратил в настоящее шоу свое сообщение «Современные ЛКМ в деревообрабатывающей промышленности». Эмоциональное выступление вызвало живой отклик публики. Отрадно, что наряду с представлением самых популярных и новых покрытий в линейке Sikkens докладчик на реальных примерах продемонстрировал возможности их использования в индустриальном деревянном домостроении (для окон и дверей, балконов, ставней, декинга, садовой мебели, деревянных фасадов и конструкций, заборов, игровых площадок).

Спикер напомнил аудитории о разделении древесины на классы устойчивости, от которых зависят возможности ее использования. Согласно DIN EN 350–2 классы устойчивости (природная/естественная стойкость) древесины определены для изделий без защитного окрашивания при свободном атмосферном воздействии без продолжительного контакта с землей и водой:

- очень устойчивые (50 лет): мербау, афромозия, венге, тик, ироко;

- устойчивые (40–50 лет): дуб, сипомахагон, цедер, тик-плантан;

- относительно устойчивые (25–40 лет): лиственница, махагон, орегон, ниангон, фрамире;

- мало устойчивые (12–25 лет): пихта, хемлок, сосна, меранти, ель;

- неустойчивые (6–12 лет): бук, ясень, рамин, окоуме.

Докладчик рассказал об особенностях основных древесных пород, используемых в строительстве, а также упомянул о возможностях отдельных видов модифицированной древесины: Accoya, термодревесины, Belmadur, Kebony.

Оживленная дискуссия развернулась по защите древесины, подготовке поверхности к покрытию ЛКМ и советам по правильному выбору системы покрытия.

Заключительным смысловым аккордом семинара стал доклад его основного модератора Александра Тамби, руководителя Ассоциации производителей машин и оборудования ЛПК «Лестех»: «Техническое древесиноведение. Повышение качества формирования клеевых соединений».

Во время семинара участники также посетили мастер-классы и практические занятия под руководством представителей компаний Mirka и Sikkens.

Текст и фото Павел Максимов