Пилить на европейском уровне

Как России восстановить утраченные позиции на мировом рынке пиломатериалов

Обнадеживающе звучит, что в среднесрочной программе социально-экономического развития России одно из приоритетных мест занимает развитие перерабатывающих отраслей экономики. Однако в лесопильной отрасли сегодня еще не произошло коренного перелома и прежние лидирующие позиции страны в производстве пиломатериалов пока не восстановлены.

На долю российского лесопиления сегодня приходится лишь 5,5 % мирового производства пиломатериалов. При этом в некоторых публикациях прогнозируется дальнейшее снижение этой доли в связи с явным отставанием сегодняшних темпов роста производства пиломатериалов в России от общемировых. Так, за последние пять лет объемы производства пиломатериалов в России увеличились на 6,7 %, в то время как общемировые - в пределах 7,8 %.

Что тормозит отрасль

Конкурентоспособность российской пилопродукции также не повышается, что абсолютно неприемлемо для страны с огромными запасами высококачественной хвойной древесины. Главная причина - в невысоком техническом уровне отечественного лесопиления. В результате чего российская пилопродукция не отвечает требованиям европейского рынка по геометрии и качеству. К тому же парк технологического оборудования лесопильных предприятий изношен практически на 60 %, что «в сухом остатке» позволяет ряду авторов смело утверждать об отсталости отечественной лесопильной отрасли от мировой минимум на 50 лет.

Общеизвестно, что в производстве пиломатериалов основное требование современных технологий - это безотходность и ресурсосбережение, которые обеспечиваются в основном за счет комплексного использования пиловочника, и потому основным критерием остается производительность труда. Серьезным недостатком отрасли является отсутствие оперативных статистических данных о производстве пиломатериалов, производимых в России сегодня на различном технологическом оборудовании. Этот факт позволяет ряду авторов утверждать, что и в настоящее время основная часть российских лесоперерабатывающих предприятий все еще работает на лесопильных рамах советского образца выпуска 1950 - 80 х годов. А в отношении выпуска пиломатериалов по различным видам оборудования утверждается, что на долю лесопильных рам приходится до 80 % их производства в отрасли. При этом в большинстве других публикаций не учитывается специфика производственной мощности предприятий, их принадлежность к лесозаготовительным, лесохозяйственным или лесоэкспортным предприятиям российского ЛПК. Поэтому преобладают многочисленные безадресные и достаточно категоричные рекомендации по целесообразности внедрения именно лесопильных рам, ленточнопильного или круглопильного оборудования. Хотя такие утверждения включают в себя ряд противоречий. Имеющаяся статистика введения в эксплуатацию за последние годы только новых лесопильных предприятий российского ЛПК, ориентированных на выпуск экспортных пиломатериалов, не позволяет считать данную информацию идеально достоверной, а рекомендации достаточно обоснованными.

При этом не принимается во внимание информация от ряда регионов России. Например, в Вологодской области в настоящее время более 60 % пиломатериалов производятся на фрезерно-пильных технологических линиях. Однако известный в России вологодский машиностроительный завод «Северный Коммунар», специализировавшийся на производстве двухэтажных лесопильных рам, практически не имеет заявок на поставку от российских предприятий. Раньше же в год производили до 300 лесорам только на «Северном Коммунаре». Но в 2006 году изготовлена только одна лесопильная рама, а в 2007 году - две, причем обе для Белоруссии.

Современные технологии в России и Европе

Динамика развития мирового лесопиления свидетельствует о том, что даже самые удачные конструкции зарубежных двухэтажных лесопильных рам, полностью устраняющие традиционные и существующие до сих пор недостатки отечественных двухэтажных лесопильных рам (включая лесорамы производства завода «Северный Коммунар»), как головное оборудование лесозаводов полностью утратили свои позиции еще в 1986 году. Они уже совершенно не встраиваются в современные технологии производства пиломатериалов. Технический уровень лесозаводов Европы и России, оснащенных лесопильными рамами, с критическим подтекстом в зарубежной печати характеризует символическая схема, представленная на рис. 1.

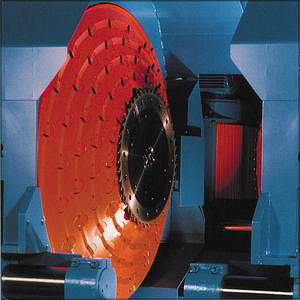

В Швеции, например, количество лесозаводов с рамной технологией за последние 30 лет сократилось почти в 140 раз - с 279 (1973 год) до 2 (2007 год). Хотя на всех шведских лесозаводах использовалась очень удачная модель лесопильной рамы «Максимус 260-В» (так называемая восьмерка), созданная фирмой «Содерхамн». Она полностью устраняла основные традиционно критикуемые недостатки конструкций лесорам, связанные со скоблением зубьев рамных пил о дно пропила в начале холостого хода пильной рамки, а также решала проблему уравновешивания сил инерции возвратно-поступательно движущихся масс механизма резания (рис. 2).

а)

б)

Лесопильная рама «восьмерка» фирмы «Содерхамн» имела скорость резания, равную 7,2 м/с. Максимальную скорость подачи - до 25 м/мин. А устранение скобления зубьев пил в начале холостого хода пильной рамки позволило перейти на применение рамных пил толщиной 1,8 мм. Результатом этой модернизации явилось существенное увеличение полезного выхода пиломатериалов - на 3 %. Но и эта модель «идеальной» лесопильной рамы не смогла обеспечить конкурентоспособность рамной распиловки в начале 1970 х годов. Тогда в лесопилении Швеции определился новый этап развития в области технологии распиловки древесины, характеризующийся форсированным внедрением фрезерно-брусующих, фрезерно-пильных и фрезерно-ленточнопильных агрегатов (ФЛПА) и линий на их основе.

В связи с тенденцией к возрастанию уровня механизации и автоматизации рамные потоки стали форсированно вытесняться и в настоящее время практически вытеснились принципиально отличающимися фрезерно-пильными линиями и потоками, оснащенными фрезерно-брусующими и фрезерно-ленточнопильными станками модулями.

Именно в 1986 году ведущая станкостроительная фирма в Европе «Содерхамн», в течение 125 лет специализировавшаяся на производстве лесопильных рам, не смогла продать ни одной даже «идеальной» лесорамы ни на экспорт, ни в Швеции. Серьезные финансовые затруднения в этой связи привели к тому, что контрольный пакет акций беспроблемно скупила шведская фирма «А. К. Эрикссон», специализирующаяся на производстве ленточнопильного оборудования как для ФЛПА, так и для однопильных ленточнопильных станков (ЛПС) с механизмом подачи механизированной тележкой. И в настоящее время объединенная фирма «Содерхамн Эрикссон» продолжает занимать лидирующее положение в Европе и мире по поставке конкурентоспособных высокопроизводительных лесопильных линий, но уже без лесопильных рам.

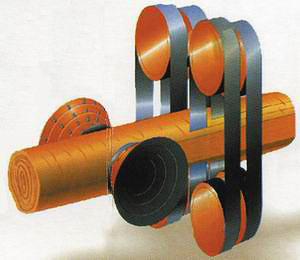

Поэтому обнадеживающую перспективу на внедрение сегодня и в обозримом будущем в мировом лесопилении имеют современные технологии лесопильного производства и их идеология, реализуемая рядом ведущих фирм Англии, Германии, Дании, Италии, Канады, Финляндии, Франции, Швеции и т.д. Эта идеология базируется на приоритетном внедрении на лесоэкспортных предприятиях технологических линий с использованием фрезерно-брусующих (ФБС), фрезерно-пильных станков и ФЛПА (рис. 3).

в)

Рис. 3. Узел резания ФБС (а), технологическая схема фрезерно-пильной

линии (б) и технологическая схема ФЛПА (в)

В результате успешного внедрения современных технологий из поставляемого на лесозаводы пиловочника достигается полностью безотходное производство: выпускаются высококачественные пиломатериалы, востребованные на мировом рынке, а также кондиционная технологическая щепа для ЦБП и топливные брикеты из коры, топливные пеллеты из опилок.

Ситуация в российском лесопилении сегодня такова, что и в руководстве страны, и на крупных лесоэкспортных предприятиях постепенно созрела убежденность в том, что только внедрение подобных технологических линий способно восстановить утраченные Россией позиции на мировом рынке пиломатериалов. Поэтому представляется естественным стремление предприятий к техническому перевооружению лесопильных производств с широким использованием малооперационной агрегатной технологии и нового высокопроизводительного оборудования, новейших средств измерительной и вычислительной техники. Это техническое перевооружение направлено на повышение использования производственных мощностей и производительности труда, на переход от традиционного уровня скоростей подачи лесопильного оборудования как неперспективного.

Стабильно работающие на вологодских предприятиях фрезерно-пильные линии на базе агрегатов HewSaw R200, Финляндия (Сокольский ДОК), и Kockum, Швеция (Череповецкий ФМК), беспроблемно обеспечивают экспортное качество пиломатериалов (из пиловочника диаметром 18-22 см) при скоростях подачи 85 и 60 м/мин соответственно. Но географическое положение российских лесоэкспортных предприятий создает проблемы для оперативной и малозатратной поставки значительных партий пиломатериалов в нужное время. Поэтому конкурентоспособность пиломатериалов зависит в подавляющем большинстве контрактов от более высокого качества и экономической эффективности производства, чем у их главных конкурентов на европейском рынке.

Рынок диктует свои требования

Можно продолжать поставлять пиломатериалы рамной распиловки и терять потенциальных покупателей в Европе или соглашаться на заниженные цены за произведенный с большими, чем у конкурентов, затратами времени, труда и средств на 1 м беломорской доски. А потом вдруг с удивлением реагировать на публикацию европейской печати. К примеру, в конце 1998 года на одно из предприятий Норвегии по производству стройматериалов была осуществлена поставка целого судна пиломатериалов (более 3000 м) из Архангельской области. Поскольку это предприятие производило вагонку и погонаж на давно уже автоматизированных линиях, где загрузка линии пакетом пиломатериалов осуществляется без участия рабочего, при помощи пневматических роботов манипуляторов с вакуумными захватами-присосками, а прибывшие доски с рисками на пласти от рамной распиловки этот вакуум не обеспечивали, работоспособность производственной линии норвежской компании была нарушена. Экономический ущерб составил приличную сумму, ибо зарплата двух подсобных рабочих, которых норвежский хозяин был вынужден поставить на линию, по законодательству страны не может быть менее 20 000 крон в месяц (около $2000) плюс социальные гарантии. В результате сейчас у этого хозяина новый поставщик пиломатериалов. На Западе все деревообработчики очень оперативно реагируют на подобную информацию. Кроме того, к этому времени не раз фиксировались случаи, когда конкретный рынок потребления отвергал пиломатериалы рамной распиловки как не отвечающие требованиям автоматизированных поточных линий по глубокой переработке древесины в домостроении и в мебельном производстве.

Известно, что все лесопильные и деревообрабатывающие предприятия, особенно предприятия-экспортеры, работают в условиях изменяющегося рынка, что требует постоянного развития и усовершенствования парка технологического оборудования. Свое-временное обслуживание оборудования, его модернизация и доукомплектация являются основными мероприятиями по сохранению конкурентоспособности. Рост ассортимента продукции, изменение сырьевого рынка, ужесточение требований к качеству, а также изменения законодательства приводят к необходимости проведения модернизации оборудования. Экономически наиболее оправдана модернизация лесопильного производства, обеспечивающая не только сиюминутное простое функционирование предприятия - экспортера пиломатериалов, но и четко спланированное формирование уже изначальной предпосылки на перспективное развитие в условиях изменяющегося рынка.

Однако технически грамотное проведение назревшей для российского лесопиления реконструкции или модернизации лесопильного производства тормозится недостаточной информированностью ведущих специалистов лесопильно-деревообрабатывающих предприятий о техническом уровне и эффективности современного оборудования мирового лесопиления, выбор которого при изобилии коммерческих предложений от иностранных фирм представляет непростую задачу. Общеизвестно, что без информационного и научного обеспечения невозможны технически грамотная модернизация лесопильного производства и создание действенной системы подготовки и переподготовки инженерных кадров для эффективной эксплуатации новейшего оборудования. Трудно не согласиться с озвученным ранее мнением о том, что в первую очередь необходимо сегодня повышать знания не рабочих, а инженерных кадров и что на лесопильных предприятиях произошла «потеря» их среднего руководящего звена. Ситуация, когда рабочие, очень нуждающиеся в инженерной поддержке, не могут ее получить от находящихся рядом инженеров, заставляет не только всерьез задуматься, но и сделать определенные шаги к исправлению сложившейся ситуации.

Лазеры не прошли проверку «на прочность»

Анализ отечественных и зарубежных публикаций о результатах исследований процессов резания древесины и древесных материалов, а также патентов и изобретений в этой области свидетельствует о том, что и в ХХI веке основным режущим инструментом в лесопилении останется пила с зубчатым венцом и со всеми присущими ей преимуществами и недостатками. Использование лазеров, водяной струи, раскаленной проволоки, инструмента типа протяжки пока не обеспечивает необходимую глубину прорезания заготовки при достаточно высоком качестве стенок реза или пропила. Опубликованные сведения об имеющихся якобы успехах в этих направлениях не совсем корректны, так как все положительные результаты получены для шпона, фанеры и модифицированной древесины, то есть не для массивной древесины, а для материалов на ее основе.

На уровне промышленного внедрения в Швеции (кафедра технологии деревообработки Королевского технического университета, г. Стокгольм) находится только технология лазерной обработки поверхностей массивной древесины (мебельных заготовок и щитов) после операции шлифования, обеспечивающая «сгорание» образующегося ворса и остатков абразивных зерен от износа шлифовальных инструментов. В результате применения высокоскоростной лазерной обработки происходит эффективное поверхностное упрочнение древесного слоя, способствующее кратному повышению прочности соединения (клеевого шва) для клееных изделий и надежной защите шва от проникновения влаги («набухания»).

«Компас» для лесозаводов

В связи с этим для отрасли принципиально важно иметь научно обоснованную ориентацию или «компас» (как говорят производственники на ряде ЛДК) по типам целесообразного лесопильного оборудования для лесозаводов соответствующей мощности. Это особенно важно при изобилии не только коммерческих предложений, но и порой безответственных по своей категоричности рекомендаций. Однако и среди ученых пока нет общего мнения, понимания и рецепта решения данной проблемы. Трудно перестроиться научным сотрудникам, многие десятилетия потратившим на исследования по повышению работоспособности отечественных лесопильных рам, как из «рога изобилия» финансируемых по разделу важнейшей тематики ЦНИИМОДа или ГКБД, и согласиться с реалиями успешного внедрения в мировое лесопиление фрезерно-пильного оборудования. Но при этом следует помнить, что, несмотря на огромное количество диссертаций, защищенных с «обязательным внедрением их результатов в промышленность», больших успехов в совершенствовании конструкций отечественных лесопильных рам достигнуто не было. (Речь идет об около 200 докторских и кандидатских диссертаций.) При этом можно с уверенностью утверждать, что и организация труда рамщиков Европы резко отличается от имеющей место на российских ЛДК. Ибо каждая лесорама, например, в Швеции полностью закрывалась звукопоглощающим чехлом - ограждением фирмы «Сегма». Ограждение представляет собой чехол из ткани ПХВ, с внутренней стороны покрытый слоем звукопоглощающего пенопласта толщиной 10 мм и также защищающий подрамщиков от случайных травм от кусковых отходов распиловки. Межпильные прокладки для рамных пил из полимерных материалов, а не из экспортных пиломатериалов применялись уже около 40 лет. Дело не только в экономической целесообразности и расходе качественных пиломатериалов, но и в удобстве выполнения для рамщика операции перебивки постава пил, а также исключении стрессовых ситуаций. Прокладки чаще всего изготовлялись из нейлона и оснащались с одной стороны (в зависимости от типоразмера) одним или двумя постоянными магнитами, благодаря чему прокладки легко фиксировались на рамных пилах. Карабины для установки и натяжения рамных пил для удобства и облегчения работы рамщика всегда были снабжены червячной передачей с ручным приводом от пневмосистемы. Применялись и очень удобные динамические ключи для нормирования силы натяжения рамной пилы, позволяющие исключить их перенатяжку или обрыв.

Догоним и перегоним Европу?

При сопровождении более десятка делегаций специалистов российских ЛДК, посещавших лесозаводы только Швеции, нам постоянно приходилось слышать возмущенные отзывы российских лесопильщиков об уровне «заботы» отраслевой науки к нуждам ведущей профессии, то есть к нашим кормильцам - рамщикам. Информация же об автоматической смазке направляющих пильной рамки у европейских лесорам (не работающей у всех отечественных лесорам с 1950 х годов), программном управлении перебивкой постава рамных пил при распиловке несортированного пиловочника (как, например, у лесорам фирмы «Мерингер», Германия) из кабины рамщика и т.д. вообще воспринимается как фантастическая.

В сопоставлении с европейским уровнем организации труда рамщиков состояние на наших ЛДК делегациями после анализа увиденного оценивалось уровнем только «зековского» лесопиления и неоправданно неуважительным отношением «отраслевой» науки к ведущей профессии отрасли. Особенно подобная смелость в оценках российских делегаций проявляется в последние семь-восемь лет, когда в леспромхозах России вместо ручной валки леса стали активно внедрять высокопроизводительные и комфортные для персонала лесозаготовительные комплексы (харвестеры и форвардеры). Ведь именно наши архангельские вальщики леса (бывшие лесорубы) смогли освоить и успешно эксплуатировать компьютеризированные комплексы мирового уровня, удивляя достигаемой производительностью ветеранов производства.

Но если вспомнить былую реакцию «специалистов» и в этой отрасли на идею А. Ш. Давиташвили (нынешнего генерального директора ЛПК Архангельской области), впервые продекларировавшего в начале 1990 х годов целесообразность внедрения вахтового метода на лесозаготовках на базе харвестеров и форвардеров, и его единомышленников, то можно с уверенностью утверждать, что «это мы уже проходили».

Также можно с уверенностью сказать, что «беззаветная любовь» к рамной технологии и реклама ее «преимуществ» представителями отраслевой науки, а также ориентация на нее российского лесопиления уже вызывает категорическое отторжение у молодых специалистов - лесопильщиков. Они видят всю ущербность и несостоятельность этих рекомендаций. Однако в ряде случаев публикации и консультации для предприятий малого и среднего бизнеса бывших научных сотрудников воспринимаются недостаточно информированными работниками даже лесоэкспортных предприятий как истина в последней инстанции. При этом особенность приводимых консультаций и обоснований «перспективности» для российских ЛДК лесопильных рам и в ХХI веке состоит в том, что все они базируются «почему-то» только на сравнении их с узколенточными горизонтальными ЛПС типа «Гравитон» и т.д., которые совершенно не могут рассматриваться как альтернатива для ориентации лесоэкспортных ЛДК. Этот факт уже четко отмечается сейчас даже в курсовых и дипломных проектах студентов наших технических университетов (специальность 150405) и лесотехнических вузов.

Однако на всех выставках в России наблюдается обилие этих ЛПС и их рекламы. По нашим подсчетам, на рынке уже 49 различных их моделей, и все «гарантируют» моментальную выгоду. В связи с этим публикуются общеизвестные и извечно существующие «проблемы» распиловки бревен на узколенточных горизонтальных ЛПС производства г. Можайска, г. Химки и т.д., предназначенных для эпизодической эксплуатации на лесосеке для предприятий малого бизнеса и фермерских хозяйств. Эти «проблемы» муссируют и смакуют не только за низкое качество и точность распиловки, но и за экономически затратный и повышенный расход ленточных пил.

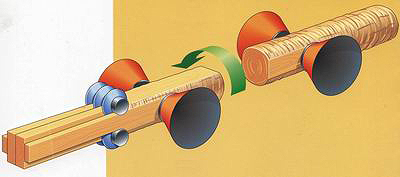

На самом деле это обусловлено нарушением рекомендуемых условий обеспечения необходимой изгибной прочности ленточных пил при огибании пильных шкивов и устойчивости (поперечной жесткости) полотен пил, что общеизвестно специалистам. Сущность этих общеизвестных условий состоит в обязательном обеспечении определенного соотношения между толщиной ленточной пилы и диаметром пильных шкивов ЛПС, а также расстоянием между осями пильных шкивов и их диаметром. При этом рабочий участок ленточной пилы, осуществляющий резание, должен быть обязательно ограничен специальными контактными направляющими и превышать высоту пропила пиловочника не более чем на 200 мм (по 100 мм под и над пропилом).

Общеизвестно, что основным недостатком ЛПС устаревших конструкций, особенно для предприятий, не имеющих опыта их эксплуатации, является невысокая поперечная жесткость ленточных пил, как следствие этого, скорость подачи при выпиливании досок существенно меньше, чем при распиловке бревен на брусья, сегменты, лафеты.

Точность и качество распиловки

При этом следует владеть информацией о том, что отечественное машиностроение и ГКБД за долгие годы так и не смогли создать ленточнопильный модуль, соответствующий мировому уровню. Новейшие же зарубежные конструкции ленточнопильных модулей с гидравлическим или пневмогидравлическим механизмами натяжения ленточных пил и контактными направляющими пил, повышающими их поперечную жесткость практически до жесткости рамных пил, полностью лишены данного недостатка. Но этой важнейшей и ключевой информации, определяющей перспективность, конкурентоспособность и высокую экономическую эффективность данного вида оборудования в мировом лесопилении, вообще не уделяется внимания в российском лесопилении.

Если отечественные модели и эксплуатируемые на наших предприятиях устаревшие зарубежные конструкции ЛПС с рычажно-грузовыми или пружинными механизмами натяжения ленточных пил (модели фирм «Каналли», Германия, «Тюгоку Кикай», Япония, и т.д.) были рассчитаны на низкие величины сил натяжения ленточных пил (σо = 60-80 Н/мм ), то современные ЛПС производства ведущих зарубежных фирм обеспечивают двух- и трехкратное увеличение сил натяжения ленточных пил (σо = 180-200 Н/мм ). Благодаря этому фактору (σо) и контактным направляющим ленточных пил резко увеличена их поперечная жесткость и устойчивость, что и гарантирует стабильно высокие точность и качество распиловки при недостижимой ранее производительности распиловки и скоростях подачи бревен и брусьев, равных 150-180 м/мин. Именно благодаря этому фактору современные ЛПС, по 7-12 станков модулей, составленные в одну высокопроизводительную фрезерно-ленточнопильную линию, обеспечивают выпуск конкурентоспособных на мировом рынке пиломатериалов в объемах от 30 000 до 120 000 м3 в год при работе в одну смену. К сожалению, это линии производства Германии, Финляндии, Швеции и т.д.

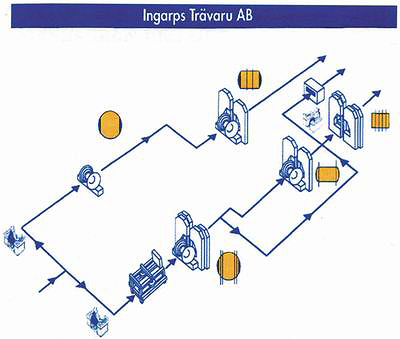

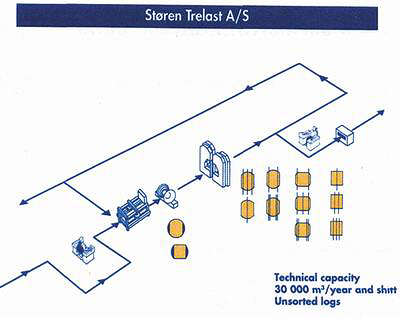

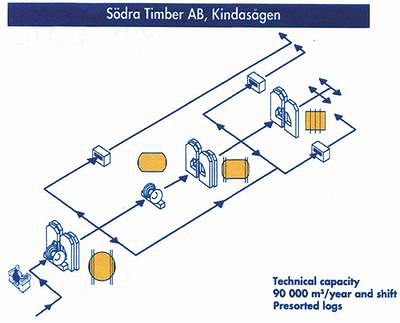

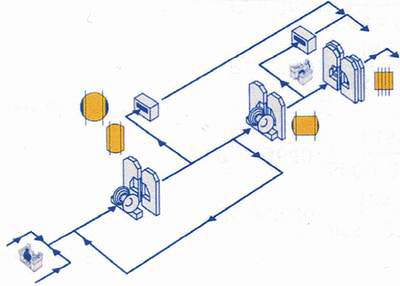

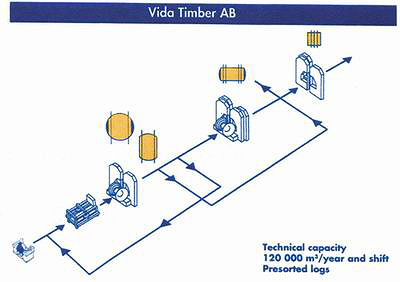

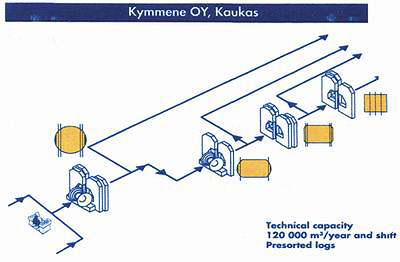

В период с 1976 по 2005 год нами обследовано более 50 лесозаводов Австрии, Бельгии, Германии и Швеции, оснащенных ФЛПА и исключительно эффективно вырабатывающих экспортные пиломатериалы (рис. 4).

Производственная мощность – до 45 000 куб м в год при работе

в одну смену

Производственная мощность – до 30 000 куб м в год при работе

в одну смену

Производственная мощность – до 90 000 куб м в год при работе

в одну смену

Производственная мощность – до 75 000 куб м в год при работе

в одну смену (лесозавод «Богзхольм»)

Производственная мощность – до 120 000 куб м в год при работе

в одну смену

Производственная мощность – до 120 000 куб м в год при работе

в одну смену

Рис. 4. Технологические схемы лесозаводов на базе ФЛПА

В связи с этим необъяснимо и непонятно то повышенное внимание бывших сотрудников наших НИИ, например, именно к однопильным ЛПС, применение которых на лесоэкспортных предприятиях Европы очень и очень ограничено - только для крупномерной древесины или для индивидуального раскроя. Процесс пиления древесины на однопильных ЛПС, оснащенных механизированной тележкой для базирования и подачи бревен и брусьев, принципиально отличается от пиления на ЛПС, встроенных в современные высокопроизводительные автоматизированные фрезерно-ленточнопильные линии с базоформирующими фрезерными модулями.

Но в России на этой важнейшей особенности до сих пор не акцентируется внимание лесопильщиков. Не обращается на это внимание и при обучении в ряде технических вузов.

А подобное не только лишено здравого смысла и не выдерживает критики, но «надежно» закрепляет на ближайшие десятилетия хроническое отставание российского лесопиления от европейского уровня. На однопильных ЛПС процесс пиления по определению достаточно сложен и зависит от характера взаимодействия сил в системе «станок - инструмент - древесина - механизм подачи». Поскольку погрешности и неточности при изготовлении и сборке узлов механизма подачи (тележки), рельсового пути и т.д. неизбежны, то, естественно, нарушается прямолинейность траектории движения заготовки. А получаемый брак пилопродукции при распиловке только по неосведомленности и некомпетентности специалистов огульно переносится на любую поточную ленточнопильную линию.

Производство же отечественных линий и ФЛПА на базе сдвоенных ЛПС типа ЛБЛ-1 и фрезерно-ленточнопильных модели ЛФП-1 не увенчалось успехом. И было приостановлено из-за ущербности конструкции механизма резания модуля модели ЛБ-150, особо проявившейся при запуске линии модели ЛФП-1 на Усть-Илимском ЛПК и потребовавшей ее замены на аналогичную линию фирмы «Альстрем», Финляндия. Рекомендации на целесообразное применение ленточнопильных линий и ФЛПА имеют место быть для лесоэкспортных предприятий в Европе, если объем переработки превышает 12 000 м3 пиловочника в год. Современный уровень эффективного ленточнопильного оборудования представлен также на лесопильном предприятии фирмы «Кунтц», Германия. Ранее (до 2004 года) в производстве фирмы «Кунтц» применялась фрезерно-профилирующая линия на базе ФБС и многопильных двухвальных круглопильных станков. Свой переход на ленточнопильную технологию (на базе ФЛПА) объясняется владельцами фирмы возможностью более гибкой технологии, примерно на 4-5 % большим выходом готовой продукции по сравнению с фрезерно-профилирующей линией и обеспечением необходимой для фирмы проектной мощности в 400 000 мі по сырью в год.

Для выполнения поставленных заказчиком задач фирмой EWD-Германия были изготовлены 12 ЛПС модулей, выстроенных в поточную линию в три группы по четыре станка в каждой (тип Quadro). Данная технологическая схема обеспечивает распил пиловочника диаметром от 10 до 80 см при скоростях подачи до 120 м/мин. Хозяин фирмы на момент нашего посещения выразил полное удовлетворение проведенной модернизацией, обеспечившей повышение эффективности производства пиломатериалов и улучшение условий труда персонала.

Но наши идеологи рамной распиловки не обращают внимания на подобные публикации. Хотя кризисное состояние российского лесопиления с позиций технического уровня, а также степени износа технологического оборудования (до 80 %) многими рассматривается как свершившийся факт. Целосменные простои лесопильных потоков ведущих лесозаводов астрономические. Например, на одном из очень ведущих предприятий в 2003 году целосменные простои составили 528 рамосмен, что на 212 рамосмен больше, чем в 2002 году.

Поэтому категорическое отторжение молодыми и ведущими специалистами крупных ЛДК затянувшейся дискуссии о «преимуществах» рамной технологии, встречающейся в далеко не единичных публикациях нашей прессы с ориентацией на технологии лесопиления в ХХI веке, убеждают в сформированном осознании неизбежной модернизации лесоэкспортных предприятий на базе современных технологий. В сформированном осознании того, что дорога в светлое будущее российского лесопиления с рамной технологией окажется кольцевой. Но за это время европейское машиностроение не будет стоять на месте...

д. т. н., профессор Вологодского

государственного технического университета

Книга «Архангельское лесопиление: между прошлым и будущим» авторов А. В. Сметанина и В. И. Веселкова - анализ состояния современного лесопильного производства на европейском севере России в сравнении с ведущими странами - лидерами лесопиления.

Учебная литература для вузов и техникумов, готовящих кадры для лесопильной отрасли, которая имеется сегодня в учебных заведениях, базируется в основном на устаревших источниках и практически не рассматривает особенности современных конструкций и эксплуатации оборудования зарубежных фирм-производителей, уже поступившего на российские предприятия. Инженерный корпус также испытывает затруднения в использовании своего персонала для освоения этой передовой и перспективной техники.

Появление монографии д. э. н. А. В. Сметанина и д. т. н. В. И. Веселкова является исключительно своевременным и положительно встречено ведущими специалистами и учеными отрасли, преподавателями и студентами вузов. В ней четко и последовательно представлен анализ современного лесопильного производства на европейском севере России в сравнении с ведущими странами - лидерами лесопиления в мире, а также анализ современного высокопроизводительного лесопильного оборудования, поставляемого на мировой рынок ведущими фирмами-экспортерами. Подобное издание необходимо для отрасли: оно может быть полезно руководителям и инженерно-техническим работникам ЛДК, а также профессорско-преподавательскому составу учебных заведений, студентам и аспирантам технических и экономических вузов.

Считаем целесообразным поддержать авторов рецензируемой книги при подготовке следующего издания, уже дополненного новой появившейся информацией, адаптированной к проблемам всего российского лесопиления.

профессор Московского университета леса