Ресурсосберегающая технология переработки вторичного волокнистого сырья. Часть 12

Удаление печатной краски методом промывки

Продолжение. Начало в № 3, 5-8, 2006 г., № 1, 3-6, 9, 2007 г.

Промывка макулатурной массы (ММ) с целью удаления частиц печатной краски является более простым способом по сравнению с флотацией, для осуществления которой необходимы дополнительные химические реагенты и автоматическое управление процессом.

Для большинства предприятий бумажной промышленности России включение промывки макулатурной массы может быть экономически более выгодным решением проблемы качества вторичного волокнистого полуфабриката для производства санитарно-бытовых и писче-печатных видов бумаги. В Европе бумажные предприятия преимущественно используют флотацию, поскольку в противном случае значительное повышение расхода производственной воды при промывке макулатурной массы и возрастание затрат на ее очистку приводят к возникновению экологических и экономических проблем при функционировании данного производства.

В то же время в странах Северной Америки обычно применяют промывку макулатурной массы как более простой способ удаления всех мелкодисперсных частиц из волокнистой суспензии, в том числе растворенных и коллоидных. Данная обработка макулатурной массы, особенно в сочетании с флотацией, позволяет получить высококачественный волокнистый полуфабрикат для производства санитарно-бытовых и писчепечатных видов бумаги.

Для эффективного удаления частиц печатной краски в технологических схемах переработки макулатуры наряду с флотацией используют промывку макулатурной массы. Удаление печатной краски из макулатурной массы - облагораживание (deinking) - осуществляется с целью улучшения оптических свойств волокнистого полуфабриката.

Промывка макулатурной массы - технологическая операция по удалению из волокнистой суспензии определенных фракций твердых веществ - частиц примесей размером менее 30 мкм.

Эффективность удаления печатной краски из макулатурной массы зависит от вида печатной краски и способа ее сушки, наличия меловального покрытия, марки макулатуры и продолжительности ее хранения.

Общий выход макулатурной массы после удаления печатной краски зависит от количества ступеней промывки. При промывке для расчета выхода макулатурной массы следует учитывать содержание твердых веществ в фильтрате. Степень разбавления и сгущения определяет выход макулатурной массы после промывки. При использовании промывки макулатурной массы с содержанием механической древесной массы выход волокнистого полуфабриката может составить 65-80%.

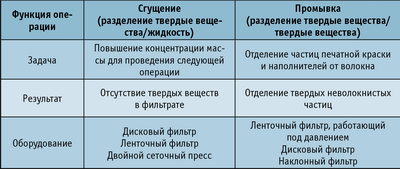

Цель промывки макулатурной массы - удаление тонкодисперсных примесей, присутствующих в волокнистой суспензии, путем ее предварительного разбавления водой и последующего обезвоживания. Промывка отличается от сгущения по нескольким признакам. При сгущении макулатурной массы в фильтрате должно присутствовать по возможности меньше частиц твердых веществ, в частности волокна, и иногда частиц наполнителя. При проведении промывки макулатурной массы необходимо наличие определенного количества тонкодисперсных частиц в фильтрате.

При сгущении макулатурной массы фильтрат без дополнительной очистки может быть повторно использован в качестве технологической воды. При промывке макулатурной массы необходима очистка фильтрата, используемого для разбавления массы, с целью предотвращения снижения белизны волокнистого полуфабриката. Локальная очистка фильтрата от промывки позволяет сократить до минимума потери волокна и наполнителя. Использование неочищенного промывного фильтрата для разбавления макулатурной массы будет увеличивать содержание твердых веществ в волокнистой суспензии, поступающей в промывной аппарат. Регулирование содержания твердых веществ в фильтрате осуществляется в промывных аппаратах.

макулатурной массы

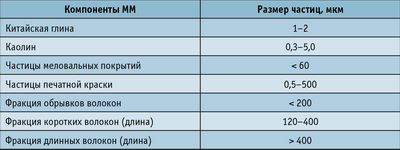

Таблица 2. Размеры частиц компонентов макулатурной массы

Таблица 3. Требования, предъявляемые к макулатурной массе по

содержанию нежелательных примесей, удаляемых при промывке

В таблице 1 (иллюстрации смотрите в PDF-версии журнала) представлено сравнение задач операций сгущения и промывки макулатурной массы, используемых при переработке макулатуры.

Промывка макулатурной массы представляет собой фильтрацию волокнистой суспензии с целью удаления из нее тонкодисперсных частиц примесей, а также растворенных и коллоидных веществ, которые отрицательно влияют на процесс изготовления бумаги и/или на качество конечной продукции. В фильтрате от промывки макулатурной массы содержатся частицы печатной краски, наполнителей и меловальных покрытий, обрывки волокон, микрочастицы липких загрязнений.

К растворенным и коллоидным веществам относятся различные неорганические и органические соединения, которые могут повысить показатель химического потребления кислорода оборотной и сточной воды, а также увеличить анионное загрязнение макулатурной массы. В таблице 2 представлены размеры частиц твердых примесей, содержащихся в макулатурной массе; для сравнения - размеры отверстий промывного оборудования составляют 10-500 мкм.

Содержание примесей в макулатурной массе и их компонентный состав зависят от марки макулатурного сырья, технологии его переработки и требований, предъявляемых к конечной продукции. При отделении примесей необходимо сохранение веществ, используемых для производства данного вида бумаги, например наполнителей и мелкого волокна. В таблице 3 представлены задачи промывки макулатурной массы при переработке макулатуры в зависимости от вида получаемой из нее продукции.

Эффективность промывки макулатурной массы теоретически определяется концентрацией поступающей и промытой волокнистой суспензии. Уменьшение концентрации массы, поступающей на промывку, как и повышение концентрации промытой массы, способствует эффективному удалению из нее тонкодисперсных твердых частиц.

Эффективность промывки макулатурной массы в производственных условиях не достигает теоретического значения за счет удержания тонкодисперсных частиц примесей в фильтрующем слое, образующемся на сите промывного аппарата. Гидродинамические условия промывки макулатурной массы, силы инерции, силы тяжести и электрокинетические силы отклоняют частицы примесей от направления движения потока фильтрата, вследствие чего происходит их удержание на волокне. Формирование плотного фильтрующего слоя повышает вероятность удержания частиц неорганических и органических компонентов макулатурной массы.

В технологических линиях переработки макулатуры также осуществляют промывку отходов переработки макулатурной массы с целью сокращения потери волокна (рис. 1). На рисунке 2 приведены данные по эффективности промывки макулатурной массы, содержащей 15-17% наполнителя, при использовании различного оборудования.

Ленточный фильтр представляет собой сеточный стол, на котором обезвоживание волокнистой суспензии осуществляется под действием сил тяжести. Аппарат OptiThick GAP-Washer (рис. 3) фирмы Metso Paper позволяет регулировать степень обезвоживания макулатурной массы и удаление мелких волокон. Технология GAP-Former обеспечивает высокое качество промывки макулатурной массы при высокой производительности. Концентрация поступающей суспензии - 0,7-1,4%. Производительность аппарата - от 115 до 400 т/сут.

К ленточным прессам относятся аппараты VarioSplit (рис. 4) и DNT (Double Nip Thickener) фирмы Voith Paper. Промывной аппарат VarioSplit отличается высокой производительностью, простотой обслуживания и регулировки степени удаления наполнителя. Обезвоживание суспензии осуществляется с помощью сетки, которая прижимает фильтрующий слой массы к поверхности одного или двух валов.

Аппарат VarioSplit эксплуатируется на скорости 350-1000 м/мин при концентрации поступающей массы 0,7-1,5%. Производительность аппарата составляет 115-500 т/сут. Суспензия для обезвоживания подается через сопла в зазор между сеткой и закрытым валом. Концентрация промытой массы составляет 5-10%. На рисунке 4 приведена конструкция данного аппарата с двумя валами для обезвоживания.

Дисковый фильтр обеспечивает меньшую эффективность промывки волокнистого полуфабриката, поэтому обычно используется при промывке отходов очистки и сортировке макулатурной массы, которая содержит небольшое количество волокон, а также для улавливания волокна из оборотной воды технологической линии переработки макулатуры (рис. 5).

Промывной аппарат Dynamic Washer фирмы GL&V представляет собой сортировку, работающую под давлением (рис. 6). Ротор аппарата выполнен в виде цилиндра с многочисленными полусферическими выпуклостями. Сито сортировки имеет отверстия небольшого размера, через которые могут проходить только частицы наполнителя и печатной краски и обрывки волокон. В отличие от обычных сортировок в данном аппарате волокна удерживаются на сите, а отделенная от суспензии вода отводится для дальнейшего использования.

В качестве аппарата для промывки макулатурной массы может быть использован сгуститель OptiThick GT фирмы Metso Paper (рис. 7). Производительность аппарата - 100-200 т/сут. Эффективная площадь фильтрации барабана составляет 80%, концентрация поступающей суспензии - от 0,1%, промытой суспензии - до 5%.

Для эффективной промывки макулатурной массы частицы примесей должны быть отделены от поверхности волокон и их размер не должен превышать определенного критического значения, в противном случае фильтрующий слой будет их задерживать. Удаление частиц размером более 30 мкм затруднено после формирования фильтрующего слоя, что особенно важно при промывке макулатурной массы для удаления частиц печатной краски и зольных элементов. При переработке макулатуры, содержащей частицы печатной краски и меловальных покрытий, необходимо до промывки производить измельчение и отделение частиц примесей от волокна при дефлокуляции и/или диспергировании макулатурной массы.

Потери органических твердых веществ при промывке макулатурной массы обусловливают снижение ее выхода. Важным критерием эффективности промывки макулатурной массы является содержание в фильтрате мелкого волокна и обрывков волокон. Сохранение в макулатурной массе фракции длинных и коротких волокон, а иногда и обрывков волокон является важным условием повышения эффективности промывки. При этом размеры волокон должны быть более 30 мкм. Следует учитывать, что фракция обрывков волокон, частицы наполнителей и коллоидные вещества распределены в различных количествах в поступающей суспензии и фильтрате.

При малой толщине фильтрующего слоя макулатурной массы удержание фракции обрывков волокон быстро снижается. Степень удержания частиц зольных элементов незначительна даже при высокой плотности фильтрующего слоя вследствие их небольшого размера.

При получении макулатурной массы для производства санитарно-бытовых видов бумаги (СББ) следует учитывать экономическую эффективность процесса переработки макулатуры. Поскольку количество наполнителей и мелкого волокна в макулатурной массе может достигать 50%, то выход макулатурной массы может снижаться до 60% и менее. Кроме того, включение ступени промывки в технологическую линию переработки макулатуры приводит к повышению удельного расхода энергии. Для достижения минимального содержания золы в макулатурной массе - 2-3% - необходимо использовать две ступени промывки.

Повышенное содержание зольных элементов в макулатурной массе требует регулирования их содержания в фильтрате от промывки. При высоком содержании частиц зольных элементов в фильтрате увеличивается нагрузка на оборудование локальной очистки производственной воды.

Для достижения оптимальной белизны макулатурной массы и удаления зольных элементов технологическая схема получения макулатурной массы для производства писчепечатных видов бумаги высокого качества (SC и LWC) включает промывной аппарат. При этом необходимо контролировать удаление мелкого волокна и наполнителя.

Таким образом, при флотации и промывке из макулатурной массы удаляются частицы зольных элементов и мелкие волокна, потемневшие за счет адсорбции компонентов печатной краски. Дополнительная промывка повышает белизну макулатурной массы на 4...5% при потере 10...15% волокна и зольных элементов. Достижение белизны макулатурной массы 68...72%, необходимой для производства LWC и SC, возможно при потере мелкого волокна и зольных элементов более 30%. Снижение выхода макулатурной массы при переработке макулатуры определяет экономическую целесообразность ее использования для производства бумаги вместо механической древесной массы.

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13

Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 9

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 6

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 4

Ресурсосберегающая технология переработки макулатуры. Часть 3

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1