Biesse Inside Russia 2021

С верой в российский рынок

Год назад, когда широко анонсированная домашняя выставка российского дивизиона Biesse прошла фактически в боевой обстановке накануне московского локдауна, мог ли кто-то предположить, что защитные маски и санитайзеры надолго станут нормой нашей жизни и производственным компаниям придется искать и отрабатывать новые механизмы взаимодействия с клиентами? Однако именно так и произошло, а новый визит в кампус концерна позволил убедиться, что итальянские машиностроители справились с проблемой более чем успешно.

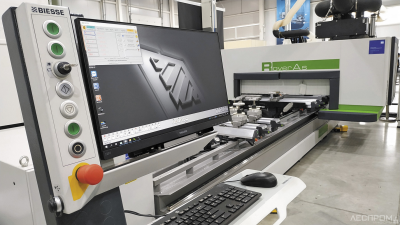

Концепция шоурума была полностью пересмотрена. Наряду с «зелеными» бестселлерами Rover центром экспозиции стал автоматизированный склад Winstore. По соседству с «облачной» зоной сервиса Sophia и в непосредственной интеграции со станком Brema Eko уверенно взмахивал мощной оранжевой рукой робот Kuka, недвусмысленно намекая, в каком направлении развиваются технологии деревообработки. А «умный» обрабатывающий центр, получив задание от оператора посредством сенсорного экрана, изготавливал сувениры из массива – небольшие «земные шарики» с картой Италии и логотипом производителя на боку…

Еще более увлекательным мероприятие стало благодаря нескольким производственным «аттракционам». Так, прямо на глазах гостей и с минимальным участием операторов станки по производственному заданию, подготовленному в специальном профильном софте, делали из плиты детали мебели. Потом из них трое сотрудников за считаные минуты собирали до готовности офисные тумбочки, окрашенные в цвета флагов Италии и России. Другое изделие – дизайнерский стул из волнообразных фанерных деталей – и вовсе казалось смонтированным по принципу конструктора Lego.

Разумеется, нашлось в просторном зале кампуса и место для партнеров – компаний Jowat, Coral, Rehau, Leitz, Schmalz, «Базис-центр».

Директор Biesse в России господин Маттео Вальика даже в неизбежной суете Inside смог найти время, чтобы рассказать корреспонденту «ЛесПромИнформ» о пандемии и индустрии, шоуруме и перспективах. Ему слово.

Шоурум: новая концепция

В зале представлена лишь малая часть того, что производит Biesse. И прежде всего изменился уровень оборудования и технологий, составивших экспозицию 2021 года. Так, например, впервые на Biesse Inside Russia показан автоматизированный магазин-склад Winstore (это довольно дорогостоящее решение, которое в Европе используется широко, а в России только набирает популярность). И даже если судить только по внушительным параметрам, не говоря уже о цене, его нельзя назвать одной из дежурных позиций складской программы компании. Заказывать на заводе такую линию для демонстрации в стране, где она еще не «раскручена», было рискованно. Тем не менее мы приняли такое решение и теперь можем наглядно убеждать клиентов в непревзойденных возможностях Winstore.

Фактически в центре площадки мы создали полноценный производственный узел – обрабатывающий нестинговый центр и раскроечный центр, «завязанные» на «умный» склад. Участок может обслуживать один человек: плита подается на склад, оттуда в автоматическом режиме поступает на раскрой или нестинг, которые производятся по введенной в компьютеры станков программе, а оператору остается только ставить задачи и контролировать их выполнение. Раньше этим занимались 15–20 человек, используя целый парк простых станков, на больших площадях.

Очень серьезный станок в экспозиции – кромкооблицовочный Rover А Edge: к пятиосевому центру добавлен узел кромкооблицовки, и на одной машине можно раскроить древесную плиту, сделать присадку и окромить, получив на выходе готовые мебельные детали. Станок недешевый, однако весьма востребованный, в том числе и на российском рынке. Запросы на подобное оборудование увеличиваются из года в год, и потому логично было представить этот образец, чтобы все заинтересованные лица могли «вживую» оценить его возможности на нашей площадке, а не на каком-то удаленном заводе, где вся технологическая цепочка выстроена по воле его владельца, причем не факт, что оптимально. Да и не всегда наши клиенты готовы показывать коллегам свои цеха, их вполне можно понять.

Показана целая гамма кромкооблицовочных станков. В модельном ряде Biesse их намного больше, здесь лишь основные машины из каждого «семейства». Великое множество комплектаций и опций дает возможность клиенту выбрать оптимальный вариант (исходя из того, с какой кромкой и какими клеями работает, степени автоматизации и т. д.). Например, самый продвинутый станок Stream A относится к индустриальному сектору и предлагает до 600 различных опций.

Наряду с тяжелым индустриальным оборудованием выставлена и более традиционная продукция компании. Допустим, нестинговый станок, выпускаемый на нашем заводе в Индии. Или две шлифовальные машины для обработки массива, включая самые разные поверхности. Небольшой станок BremaEco 2.1 для присадки и сверления (по торцу, по пласти) – мобильное и очень удобное решение, обязательное на любом производстве.

Пятиосный обрабатывающий центр Rover AS обеспечивает крепление заготовки во всевозможных вариантах и позволяет выполнять сложную фигурную обработку по пяти осям. На таких станках обрабатывают окна, двери, мебельные фасады.

Важный ресурс – iOT платформа Sophia, наша сервисная опция, которая устанавливается на все станки итальянской линейки. Система предиктивного обнаружения неисправностей: подключенный к сети Интернет станок постоянно отправляет данные своих рабочих параметров в сервисный центр, система анализирует режимы работы и предсказывает возможные неполадки того или иного агрегата в то или иное время.

Робот Kuka символизирует в экспозиции будущее мебельного производства, нацеленное на повышение автоматизации и снижение влияния человеческого фактора. Индустрия семимильными шагами движется в этом направлении.

Мы идем в ногу со временем, поэтому не могли обойтись без промышленных роботов и сервисной платформы Sophia. Так мы постарались показать, что автоматизация сегодня доступна не только в топовых и самых дорогих моделях, а фактически на всех станках Biesse – причем за гораздо меньшую цену, чем вы ожидаете.

Возможности на основе результатов

Договориться с итальянской штаб-квартирой о поставках такого серьезного оборудования в шоурум помогли высокие результаты нашей работы в 2019 году и даже в 2020 году. Хотя первые месяцы нам, как и всем, дались нелегко, финал года выдался очень хороший. Продажи в прошлом году оказались даже лучше, чем мы предполагали, а последние шесть месяцев – лучшие за все время работы компании в России. В родной для Biesse Италии похожая ситуация, но по другой причине: там очень сильная государственная поддержка бизнеса, как финансовая, так и социальная (так, при покупке нового оборудования почти 50% его стоимости предпринимателю субсидирует государство). В мае компания уже сделала на итальянском рынке бюджет всего 2021 года. В странах Европы по-разному: хорошие результаты в Германии и Португалии, достойные в Великобритании и Польше, но во Франции и Испании – не очень. Неплохо обстоят дела в Америке. А в России – просто отлично: сейчас, в июне, мы тоже близки к изначально запланированным KPI-показателям этого года.

Понятно, что в связи с повышенным спросом увеличилась нагрузка на производство. Все машиностроительные заводы сейчас работают на полную мощность, но вынуждены немного увеличивать сроки выполнения заказов. А кроме того, это ведь вопрос не только компании, производящей станки. К примеру, у Biesse очень много поставщиков, ее заводы расположены в разных странах Европы и сталкиваются с многочисленными проблемами: на одном приостановлена производственная деятельность, на другом стало меньше сотрудников, – а ведь от поставок материалов и запчастей зависит сборка станков. Наш портфель заказов заполнен, с учетом уже и следующего года, но тут нет проблемы – весь бизнес оказался в сложной ситуации, и все это понимают, в том числе наши клиенты.

Никто не знает, как будет развиваться ситуация, поэтому мы стараемся прежде всего сохранить высокий темп работы и сохранить коллектив, чтобы и дальше добиваться успеха. За время пандемии мы не снизили зарплату и не сократили штат, а, напротив, даже расширяем российское представительство, привлекаем дополнительных специалистов.

Есть и проблемы, связанные с объективными обстоятельствами. Допустим, раньше эксперты из Италии по запросу приезжали для консультаций или выполнения шеф-монтажа через несколько дней, а сейчас на оформление необходимых документов могут понадобиться три месяца.

Русские всегда очень хорошо и быстро адаптируются к самым сложным ситуациям. Возникли трудности – преодолевают, надо ждать – терпят и ждут. Повторю: все относятся с пониманием к трудностям, вызванным объективной реальностью. Если бы задержки в поставках были только у Biesse, это была бы проблема компании, но все в одинаковой ситуации – просто такое время.

Бизнес крепчает в кризис

Кризис – это новые возможности, мы видим наглядные подтверждения. Предусмотрительные бизнесмены в «тучные» годы всегда откладывают деньги на черный день, но не проживают их, а вкладывают, в том числе в развитие производства. В России сейчас нужны люди, которые создают новое, инвестируют, работают на будущее.

Недавно я был на международном экономическом форуме в Петербурге – высокая активность после почти двух лет вынужденного недостатка общения, очень много встреч, очень много иностранцев. Очевидно, что страна хочет и готова развиваться. Найти деньги на проект сейчас в России не сложно – их предлагают наперебой, а государство поддерживает. Надеюсь, это даст толчок предприятиям, которые правильно организуют производство и выпускают продукцию, соответствующую самым высоким стандартам, в том числе в нашей отрасли.

Безусловно, мы рады успехам наших клиентов-мебельщиков, побуждающим их наращивать объемы, для чего покупать у нас новые станки. И делаем все возможное, чтобы всемерно им помогать и поддерживать позитивную волну: сегодня у вас хорошо, но вместе мы можем завтра добиться большего!

Спрос на продукцию мебельной отрасли сегодня высокий, его поддерживает большое количество договоров на госзаказы. Те, кто работает с сетями DYI, тоже говорят о «высоком сезоне», который продолжается уже год. Портфель заказов сформирован на много месяцев вперед. Их вложения в оборудование полностью оправданны.

Ориентация шоурума на более дорогое и индустриальное оборудование подсказана и изменением спроса, и соответствующими изменениями уровня производств в России. При этом наша цель – максимально полно удовлетворить потребности и крупных, и средних и даже малых предприятий. Как «монстров» индустрии, так и предпринимателей, только начинающих инвестировать в мебельный бизнес и приобретающих станки базового уровня.

Ведь клиент, приезжающий в шоурум, не только наверняка найдет здесь половину подходящего ему оборудования, но и познакомится с техникой, которая, вполне возможно, понадобится ему для будущего развития. Это как прийти в салон за новым авто «Мерседес»: есть варианты и за три миллиона, и за десять, сегодня я могу позволить себе купить автомобиль за три миллиона, но возможность заодно потрогать более продвинутую модель дорогого стоит. Когда я заработаю на свою мечту, куплю авто за 10 миллионов.

То же самое и в нашем шоуруме. Мы показываем перспективы для российского рынка. Мы верим в него, поэтому готовы вкладывать деньги в подобные проекты, применять свои знания и самые передовые технологии.

Есть еще один момент – репутационный. Шоурум должен соответствовать уровню и статусу машиностроительной компании на рынке. Поэтому сегодня здесь все самое лучшее и самое важное из нашей производственной линейки.

Машины и люди

Все соскучились по живому общению. Никакими средствами удаленной коммуникации не заменить непосредственного контакта людей, и мы старательно готовили это мероприятие.

Сила нашей компании в гибкости, в ориентированности на клиента, не только на словах, но и на деле. В эти дни на площадке кампуса весь коллектив российского филиала – менеджеры, техники, руководство – стремятся сделать все возможное для дорогих гостей. Для того чтобы эти встречи были не только комфортными, но и безопасными, мы строго соблюдаем все санитарные требования, предписанные для таких мероприятий.

Да, еще есть проблема оперативного приезда итальянских специалистов для пусконаладочных работ. Но надо отдать должное нашим российским сотрудникам – они большие молодцы, постепенно, обучаясь в онлайн-режиме у специалистов головного предприятия, приобрели необходимые навыки и взяли на себя бóльшую часть задач по пусконаладке и ремонту. Отлично справляются! Клиенты довольны.

В целом считаю, мы достойно прошли непростой для индустрии период. Не только сохранили коллектив, но и принимаем на работу новых сотрудников, планируем расширение в регионах и открытие новых офисов. Жизнь продолжается!

Текст Максим Пирус

Станки и технологии, представленные на Biesse Inside 2021

Winstore X3 – автоматизированный склад для оптимизации перемещения панелей на крупном предприятии, сокращения времени и затрат. Может быть интегрирован в производственные ячейки для обработки по технологии нестинга и раскроя для значительного увеличения производительности. Панель готова для обработки в любой момент, и без частых смен пачек, тем самым достигается значительный рост производительности ячейки по сравнению с загрузкой автопогрузчиком.

Rover A Edge с технологией RayForce – компактный и высокопроизводительный обрабатывающий центр с ЧПУ, оборудованный узлом кромкооблицовки. Идеален для фигурной обработки панели в небольших цехах, производящих нестандартные изделия, или для серийного производства в небольших объемах.

5-осевой Rover AS – новый обрабатывающий центр с ЧПУ, созданный для клиентов, которые хотят инвестировать в станок, производящий любой элемент быстро и экономически эффективно. Новая сверлильная голова BH29 2L оснащена автоматической системой смазки. Предусмотрена система охлаждения для обеспечения максимальной точности. 5-осевая рабочая голова, дополненная электрошпинделем HSD 13 kW, который вращается на 360° в вертикальной плоскости, позволяет обрабатывать материал и создавать детали сложных форм, обеспечивая при этом максимальную точность, качество и абсолютную надежность.

Rover KFT – самый компактный на рынке обрабатывающий центр с ЧПУ с мостовой структурой, создан для обработки панелей из древесины и ее производных. Оптимальное решение для небольших и средних предприятий, которые требуют гибкости и простоты использования оборудования при ограниченной производственной площади.

Jade 240 – гамма автоматических односторонних кромкооблицовочных станков, разработанных для предприятий, заинтересованных в простых индивидуальных и гибких решениях в ограниченном пространстве. Серия электрошпинделей Rotax устанавливается в стандартной конфигурации на всех кромкооблицовочных станках Biesse; они разработаны с применением тех же технологий, которые используются в тяжелых кромкооблицовочных станках и ОЦ с ЧПУ. Высокая мощность и высокое качество обработки. Двухмоторный узел контурной обкатки позволяет профилировать кромку не только в торцах, но и по периметру детали.

Akron 1440 с технологией AirForce – гамма односторонних кромкооблицовочных станков для нанесения кромки в рулонах и полосах. Компактные рабочие группы, разработанные для упрощения настройки, доступны в разных конфигурациях в зависимости от производственных требований. Система считывания на автоматических осях рабочих групп позволяет станку в любой момент контролировать правильность настройки. Допуск позиционирования осей с точностью до 1/100 мм для максимальной точности обработки. Сокращение калибровки до 75%. Новая система-предплавитель ПУ-Клея TM10. Высокая гибкость использования за счет небольшого размера картриджа.

Stream A – гамма автоматических односторонних кромкооблицовочных станков, предназначенных для наращивания производительности предприятия. Адаптируется к различным требованиям по обработке за счет многообразия конфигураций. Автоматическая смена инструмента в 2–6-патронном магазине не требует больших затрат времени и использования ручного труда. Возможно нанесение кромки любых размеров. Stream A Smart – серия автоматических односторонних кромкооблицовочных станков, предназначенных для индивидуальных предпринимателей и небольших производств, которым требуются особый подход и простое в использовании оборудование.

Selco WN250 – форматно-раскроечный центр для перехода производства от классических ручных станков к первой настоящей технологии раскроя. Надежный и простой в использовании при умеренной стоимости. Обеспечивает высокое качество и точность раскроя, выравнивание даже тонких и гибких панелей. Отличается простотой и скоростью оснащения и регулировки. Система Quickchange (патент Biesse) – эргономичное и безопасное устройство для быстрой смены пил без использования инструментов. Программное обеспечение OptiPlanning – единый интегрированный продукт, предназначенный для выполнения обработки любого типа.

Viet S1, Viet S2 – компактные калибровально-шлифовальные станки с высокими рабочими характеристиками по конкурентоспособной цене. Электронный сегментированный утюжок с технологией HP (HighPerfomance) улучшает результаты обработки в отношении как ровности, так и качества отделки.

Brema Eko 2.1 с роботом Kuka – вертикальный сверлильный станок, позволяющий обрабатывать детали разных размеров и толщины и занимающий минимум цехового пространства. Выполняет операции по сверлению, фрезерованию, впрыску клея и забивке шкантов, а также управляет последующей забивкой фурнитуры. Максимальная производственная эффективность достигается за счет отсутствия затрат времени на перенастройку. Вертикальная концепция обработки панели при наличии рабочего стола с обрезиненными роликами обеспечивает максимальную эргономику при загрузке и выгрузке и позволяет обрабатывать панели с деликатными поверхностями. Магазин на восемь позиций предусматривает размещение разных систем агрегатов.

Smartaction – концепция интегрированного управления производством «умного» цифрового завода, подходящая для реализации на производствах небольшого и среднего размера. Это решение позволяет создать единую компактную и легкодоступную производственную систему независимо от компоновки завода. Все станки соединяются в режиме реального времени, что гарантирует максимальную скорость и оптимизацию производства.

BCabinet Suite – программное обеспечение для мебельной фабрики, предназначенное для обмена данными между всеми станками: от обрабатывающих центров до раскроечных, кромкооблицовочных, сверлильных и шлифовальных станков.