Автономное энергоснабжение лесных терминалов

Часть 1. Проблемы и перспективы

С ростом объемов заготовки древесины транспортно-доступные спелые и перестойные эксплуатационные леса в России истощаются, но лесные плантации не создаются. Это заставляет постоянно расширять транспортную сеть и увеличивать плечо доставки, что в результате приводит к росту себестоимости заготовленной древесины, постепенно переводя ее в категорию низкотоварной – тогда себестоимость заготовки и вывозки достигает и превышает отпускную рыночную стоимость.

Постоянный рост среднего расстояния вывозки заготовленной древесины отмечают все лесопромышленные компании России. Особенно сложная ситуация складывается в Сибири и на Дальнем Востоке. Для снижения транспортной составляющей себестоимости заготовленной древесины в этих регионах все активнее используются технологии переработки древесины на мобильных линиях лесных терминалов (непостоянных лесопромышленных складах). Это позволяет увеличить коэффициент полнодревесности воза автолесовозов, оптимизировать логистику доставки получаемой готовой продукции и полуфабрикатов до потребителя, минуя лишние перевалочные пункты.

При этом основным источником энергии для мобильных линий лесных терминалов в настоящее время являются двигатели внутреннего сгорания (ДВС), обычно дизельные. Они приводят оборудование линий в действие либо непосредственно от вала отбора мощности (ВОМ) или опосредованно – питая дизельный генератор.

Такой вариант далеко не оптимальный, поскольку выбросы ДВС загрязняют окружающую среду, а доставка жидкого топлива для ДВС является дорогостоящим мероприятием ввиду стоимости горючего и его доставки на дальние расстояния.

Предварительный анализ показал, что оптимальное энергообеспечение лесного терминала достигается при помощи комбинации альтернативных автономных источников тепловой и электрической энергии – малой солнечной энергетики, газогенерирующих систем, а также микро-ГЭС.

Объекты солнечной энергетики и микро-ГЭС ограничены сезонностью работы. При этом основные объемы заготовки древесины и ее вывозки приходятся на холодный период, когда отрицательная температура воздуха укрепляет почвогрунты лесосек и полотно лесовозных дорог. Именно в этот период солнечная энергетика и микро-ГЭС либо совсем не работают, либо работают с существенным снижением эффективности (солнечные панели).

Этих недостатков лишены газогенераторные установки, которые известны в отечественной лесозаготовительной отрасли еще с 40-х годов ХХ века. При работе мобильных линий лесных терминалов образуется значительное количество твердых и мягких древесных отходов основного производства (горбыль, рейки, опилки, щепа), которые можно эффективно использовать в качестве топлива для энергоснабжения лесного терминала с помощью газогенераторной установки.

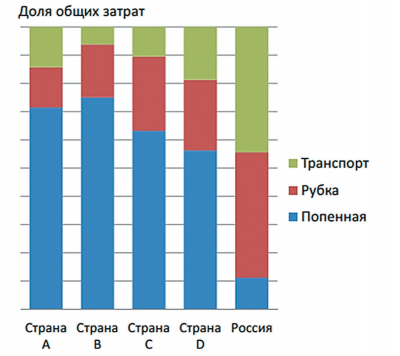

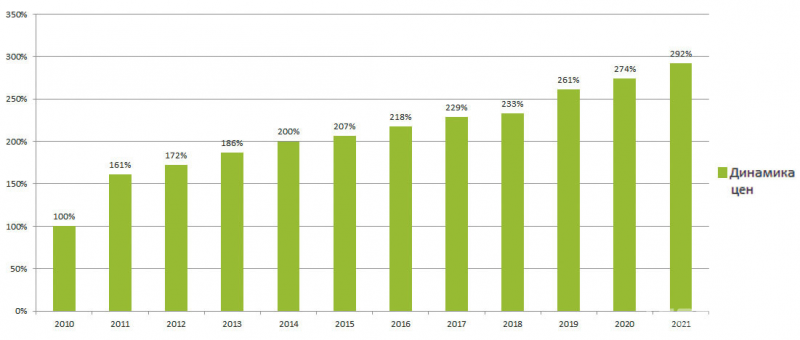

В лесном секторе России наблюдается постепенное истощение запасов качественных круглых лесоматериалов в освоенных эксплуатационных лесах, и связанный с этим постоянный рост плеча вывозки заготовленной древесины, которое в Сибири и на Дальнем Востоке уже превышает 300 км. Близ основных центров лесопереработки спелые и перестойные лесные массивы остались только на неудобных для освоения территориях – заболоченных или сильно пересеченных. Рост плеча вывозки заготовленной древесины, помимо увеличения удельного расхода топлива на транспортировку обезличенного кубометра древесины и удельной амортизации автолесовозов, приводит к значительному росту себестоимости заготовленной древесины, связанному с необходимостью финансирования строительства и содержания большой сети лесовозных дорог. При этом длительные дискуссии в разных органах власти не создали перспектив компенсации затрат, связанных с развитием сети лесных дорог, для лесопользователей. Несмотря на относительно низкую ставку платы за лесной ресурс в России, заготавливаемая в естественных лесах древесина становится все менее конкурентоспособной по себестоимости (рис. 1).

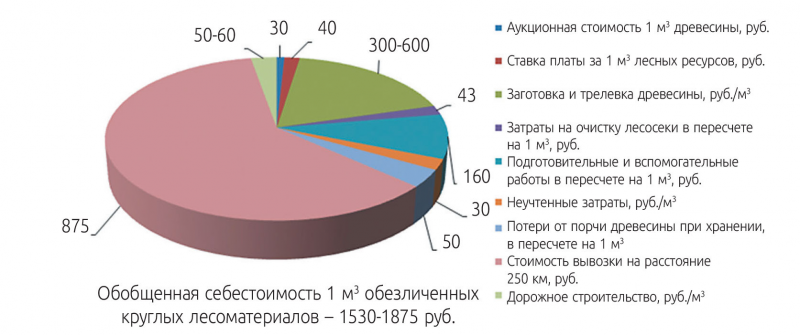

Кроме того, постоянное удаление мест рубок спелых и перестойных насаждений от мест проживания персонала лесозаготовительных предприятий (участков) приводит к расширению использования вахтового метода организации лесозаготовительных работ, связанных с созданием вахтовых поселков, определенной инфраструктуры их обслуживания, что, в свою, очередь, также увеличивает себестоимость заготовленной древесины. Структура себестоимости круглых лесоматериалов при наличии собственной арендной базы представлена ниже (рис. 2).

Снижение затрат на заготовку древесины в некоторой степени можно обеспечить оптимальным планированием транспортных схем вывозки заготовленной древесины с лесосеки.

Сложности лесозаготовительных предприятий наряду с истощением доступных качественных ресурсов спелого леса приводят к дефициту древесного сырья и для отечественных деревоперерабатывающих предприятий. Причем в складывающуюся ситуацию периодически приходится вмешиваться и на законодательном уровне. Например, в марте 2018 года в Министерстве промышленности и торговли РФ состоялось заседание подкомиссии по таможенно-тарифному, нетарифному регулированию и защитным мерам во внешней торговле, на котором было принято решение о вводе ограничения экспорта фанерного кряжа сроком на два года. В течение 2017 года Минпромторг изучал ситуацию c сырьем на российских фанерных предприятиях, в результате была выявлена отрицательная динамика обеспечения фанерным кряжем перерабатывающих производств и увеличение экспорта этого сырья в Китай. Эта мера позволила смягчить проблему дефицита фанерного сырья для отечественных фанерных комбинатов, но очевидно, что лишь на время. Причина в некорректной политике лесовосстановления – когда на месте вырубленного леса любого породного состава (кроме твердолиственных пород) высаживают хвойные породы, а также в отсутствии политики выращивания лиственных насаждений семенного происхождения. Решить эту проблему, очевидно, может развитие целевого (плантационного) выращивания древесины, как это принято в большинстве стран мира, включая Азиатско-Тихоокеанский регион.

Наиболее востребованные в России круглые лесоматериалы – это пиловочник хвойный диаметром 14–38 см, балансы диаметром 6–24 см и фанерные бревна диаметром от 18 см.

Скопление в арендных базах лесозаготовительных предприятий низкотоварной древесины (себестоимость заготовки и транспортировки которой превышает ее продажную стоимость) требует широкого развития и внедрения технологических процессов и систем машин по ее эффективной переработке, как минимум для того, чтобы добавленная стоимость продукции, получаемой из такой древесины, покрывала затраты на ее заготовку.

В 2009 году на правительственном уровне был поставлен вопрос о широком развитии производства лесопродукции – сбора и переработки недревесной (пищевой) продукции леса. Этот вид лесного бизнеса уже довольно широко развит в ряде субъектов РФ, но, как и работы по лесовосстановлению, носит ярко выраженный сезонный характер и также требует весьма специфических систем машин и оборудования. Кроме того, заготовленную пищевую продукцию леса нельзя возить на дальние расстояния, ее необходимо перерабатывать в ближайших к сбору местах в кратчайшие сроки во избежание существенной потери качества.

При освоении удаленных от мест переработки древесины лесосек все шире применяется принцип временных лесных терминалов (непостоянных лесопромышленных складов, 4НС по советской классификации). Известно, что главным лимитирующим фактором объема воза лесоматериалов, вывозимого лесовозным транспортом, является его коэффициент полнодревесности. В возе сортиментов он не превышает 0,7. Следовательно, лесовоз везет на дальнюю дистанцию 30% (по объему воза) воздуха, а также не менее 30% будущих отходов лесопиления – коры, опилок, горбыля, реек и т. п. С каждым километром пути перевоз этого накладного груза увеличивает себестоимость древесины для предприятия-потребителя.

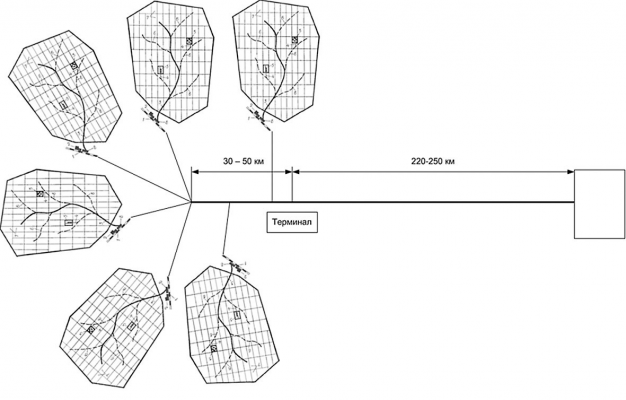

Лесной терминал может быть совмещен с вахтовым поселком для лесозаготовительного персонала. Размещение лесного терминала на осваиваемой арендной базе подчиняется определенному принципу (рис. 3).

Принцип непостоянных лесных терминалов, основанных на использовании мобильного деревообрабатывающего оборудования, заключается в первичной обработке заготовленной древесины с получением бруса, коэффициент полнодревесности воза которого приближается к 100%. В дальнейшем полученный с помощью мобильных лесопильных станков брус при необходимости (например, в теплый период года) может быть обработан антисептиком, а затем вывезен на специализированные лесопильные предприятия для финишной переработки в качественные пиломатериалы.

При распиловке до 50 м3 в смену лесной терминал достаточно оснастить однопильным станком позиционно-проходного типа, энергопотребление которого составляет около 37 кВт. При распиловке 80–210 м3 в смену лесной терминал оптимально оснастить мобильной линией проходного типа со скоростями подачи до 30 м/мин. Энергопотребление такой линии составляет около 340 кВт. При распиловке 300 м3 в смену оптимальным будет оснащение лесного терминала мобильной линией проходного типа со скоростями подачи до 50 м/мин. Энергопотребление такой линии составляет около 750 кВт.

Таким образом, при первичной обработке древесины на лесном терминале можно получать не только тепловую (электрическую) энергию, но и готовую продукцию – прессованное биотопливо, например, с помощью мобильных грануляторов.

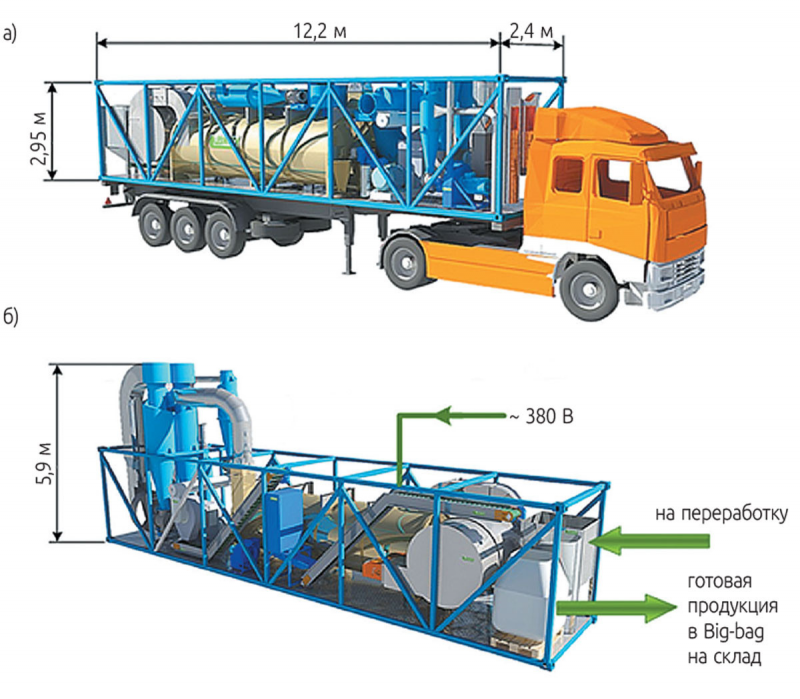

По размерам мобильная пеллетная линия соответствуют 40-футовому контейнеру (модулю сушки), удлиненному 20-футовому (модулю гранулирования) и 20-футовому (модулю подготовки древесины). Оборудование модулей располагается на специально изготовленных силовых рамах со специальными посадочными местами для установки на стандартные контейнеровозы и необходимыми строповочными элементами для проведения погрузо-разгрузочных работ (рис. 4).

Для установки линии на верхнем складе нужна ровная горизонтальная площадка с удельной несущей способностью 1000 кг/м2.

Фактически потребляемая мощность линии составляет 250,0 кВт при коэффициенте использования установленной мощности 0,7. Коэффициент этот может изменяться в зависимости от свойств исходного сырья (породного состава, входящей влажности и т. д.).

Обслуживающий персонала составляет три человека в смену. Для подготовки линии к эксплуатации требуется не больше 20 часов, которые необходимы для разгрузки линии и установки модулей линии, их стыковки, установки циклонов и газоходов, находящихся в транспортном положении, в рабочее положение, подключения линии к сетям энергоснабжения. Высота линии в рабочем положении увеличивается за счет установки выступающих элементов (циклонов и газоходов) до 5,6 м.

Сырье для производства – это неделовая древесина диаметром до 370 мм сначала поступает на гидравлическую эстакаду, с которой поштучно поступает на дровокол, где происходит раскряжевка хлыста на отрезки до 0,5 м и их раскалывание. Далее сырье по транспортеру подается на рубительную машину, с которой полученная щепа подается в бункер-питатель и далее конвейером на дисковый сепаратор, позволяющий частично отделить от щепы кору и иные случайные предметы (в том числе камни). Отсортированная щепа направляется на молотковую дробилку. Далее при помощи конвейера готовая древесная масса поступает через распределитель в теплогенератор и сушильный барабан роторного типа. Высушенное сырье поступает в циклон пневморазгрузки, а затем на молотковую дробилку. Отработанные газы дымососом удаляются из циклона через дымовую трубу в атмосферу. После молотковой дробилки через циклон измельченная древесина поступает в пресс-гранулятор. Готовые гранулы по ленточно-скребковому конвейеру поступают в охладитель, а затем на вибросито. После вибросита готовые просеянные гранулы снова на ленточно-скребковом конвейере доставляются на фасовку. Некондиционные гранулы и пыль после охладителя и вибросита при помощи циклона и системы пневмотранспорта направляются на повторное гранулирование.

Управление линией осуществляется с единого щита управления.

Опционально, по специальному требованию, линия может комплектоваться любым дополнительным оборудованием (в том числе системой газоочистки, системой подачи и предварительной подготовки сырья, горелкой на газообразном или жидком топливе и т. д.).

На лесной терминал можно поставлять не только круглые лесоматериалы (хлысты, сортименты), но и кроновую часть (с минимальным коэффициентом полнодревесности) для переработки в мобильных экстрактивных установках с получением востребованных биологически активных веществ.

Постоянно растет спрос на эфирные масла сосны обыкновенной (лат. Pinussylvestris) и ели обыкновенной (лат. Piceaabies). Однако этот продукт традиционно получают только в цехах комплексной переработки древесной зелени (ДЗ), в едином технологическом потоке с производством экстрактивных веществ. ДЗ сосны и ели содержит небольшое количество эфирных масел, и производство только эфирных масел в стационарных условиях экономически невыгодно. Основные расходы при этом приходятся на транспортировку ДЗ до места переработки с крайне низким коэффициенте полнодревесности воза.

Технологические процессы лесосечных работ с использованием валочно-пакетирующих машин, тракторов с пачковым захватом и процессоров на верхнем складе, а также бензиномоторных пил и трелевкой деревьев с кроной и делимбером на верхнем складе позволяют концентрировать биомассу кроны деревьев, в том числе ДЗ, у автодороги. При использовании харвестера и форвардера можно специальными подборщиками собирать кучи порубочных остатков и подвозить к дороге.

При низкой концентрации лесосечного фонда, когда небольшие лесосеки распределены на больших территориях, сбор и транспортировка ДЗ в стационарные цеха переработки затруднены. Кроме того, не решена проблема использования ДЗ после отгонки эфирных масел, в результате накапливаются отходы.

В связи с этим была поставлена задача разработать небольшую передвижную установку для отгонки эфирного масла на месте концентрации ДЗ у автодорог. В качестве топлива предполагается использовать сучья и ветки, а для охлаждения изотропной смеси паров воды и масел – воздух от вентилятора, работающего от аккумуляторной батареи. Оборудование должно устанавливаться на автомобильном прицепе.

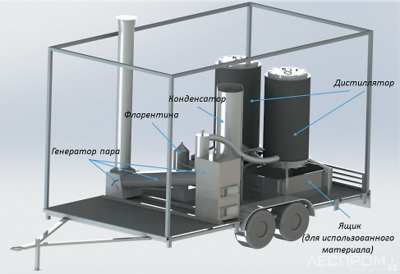

Передвижная установка для получения эфирных масел в условиях лесосеки (рис. 5) состоит из генератора пара, двух дистилляторов (емкостей для ДЗ), конденсатора, флорентины и ящика для использованного материала. Установка работает с замкнутым циклом водопользования, флорентинная вода используется для производства пара, что снижает энергозатраты и повышает выход эфирных масел.

Технологические параметры оборудования рассчитаны для работы при температуре воздуха от -10 до +20°С.

Начиная с загрузки емкостей (вода, ДЗ, топливо) один цикл продолжается примерно три часа, в том числе около двух часов приходится на выпаривание при мощности охладителя 40 кг пара в час.

Время цикла зависит от многих параметров – от состояния исходного материала до физического состояния оператора (операторов). Теоретически достаточно одного оператора, но для соблюдения требований техники безопасности и значительного сокращения времени подготовительно-вспомогательных работ необходимы два оператора (оператор и оператор или оператор и водитель).

Для измельчения (подготовки) материала используется измельчитель древесной зелени с ручным приводом. Возможно использование топора или мачете. Хвоя не отделяется полностью, используется вместе с небольшими веточками. Отработанный материал оставляется на месте. Разборка или сборка оборудования занимает около получаса.

После прибытия установки на место выбирается площадка и разворачивается оборудование, заливается и кипятится вода, подготавливается (измельчается) и загружается ДЗ, пар пропускается через один дистиллятор, через второй дистиллятор, освобождается/загружается первый и т. д.

Расчеты показали, что годовой экономический эффект составляет €6500, если среднее расстояние поставки сырья к месту переработки 30 км, что как раз соответствует принципам размещения лесных терминалов.

Полученные эфирные масла приобретают производители лекарственных средств, которые затем через аптечную сеть распространяют их в мелкой расфасовке по 50–100 мг для дезинфекции жилых помещений и профилактики простудных заболеваний. Эффективность применения эфирного масла сосны выше, чем пихтового масла.

Наиболее популярные на рынке продукты из ДЗ:

- напиток здоровья Ho-Fi, или водный раствор хлорофиллина натрия, зарегистрирован как БАД, рекомендуется для восстановления состава крови после химической и радиационной терапии и укрепления иммунной системы;

- препарат «Силбиол», обладающий антимикробными и противовирусными свойствами, применяется для производства медицинских, косметических средств и товаров бытовой химии;

- карамель «Силвасепт» для профилактики заболеваний полости рта и горла и лечения простудных заболеваний, зарегистрирована как БАД;

- «Фитоэколс» – новое, полученное из хвои сосны и ели средство защиты растений с фунгицидными, инсектицидными и репеллентными свойствами; препарат безвреден для людей, животных и окружающей среды, разрешен для применения в биологических хозяйствах.

При сегодняшнем уровне производства из одной тонны свежезаготовленной ДЗ производится и продается продукция на сумму €1000–1100.

Лесные терминалы служат временными лесопромышленными складами и обычно не обеспечены централизованным подключением к электроэнергии. Использование в качестве энергетических установок двигателей внутреннего сгорания существенно удорожает процесс деревообработки, поскольку стоимость горючего высокая, а коэффициент полезного действия двигателей внутреннего сгорания намного ниже этого показателя электродвигателей. В связи с этим поиск наиболее оптимальных мобильных энергетических установок для энергообеспечения лесных терминалов становится актуальной задачей.

Для успешного развития технологии лесных терминалов необходимы технические энергоэффективные средства, обеспечивающие электроснабжение и теплоснабжение объектов, удаленных от центральных источников энергопроизводства. Кроме того, переход от традиционных источников энергии на возобновляемые позволяет эффективно использовать технологии с завершенным циклом переработки отходов лесозаготовок и деревообработки.

Как уже было отмечено, лесные терминалы, помимо выполнения деревообрабатывающих операций, являются центром вахтовой работы ремонтных служб и проживания персонала. Следовательно, кроме привода мобильного деревообрабатывающего оборудования, необходимо электроснабжение заточных и других металлообрабатывающих станков, вахтовых зданий и сооружений для поддержания связи, систем освещения, бытового обслуживания персонала.

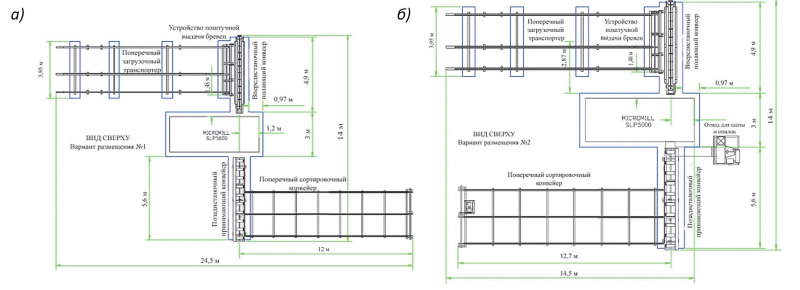

Одним из вариантов современной мобильной лесопильной линии является линия Micromill (рис. 6), которую обслуживает бригада всего из трех человек: оператора пиления, оператора погрузчика и работника на сортировке.

Планировка производства очень компактная, оно может быть размещено на участке 14 х 25 м (рис. 7).

При доставке к месту развертывания (на лесной терминал) оборудование помещается в два стандартных морских контейнера 8’ x 8½’ x 20’: один для размещения лесопильной установки (вес груза около 10 т), другой для системы автоматики дополнительного оснащения и аксессуаров.

Линия собирается и разбирается очень просто, что позволяет переустанавливать ее за минимальное время. Линия поставляется полностью в собранном виде (за исключением стола подачи бревен и линии сортировки). Установка ее занимает около двух дней.

Управление производственным процессом осуществляет один человек с помощью пульта с простым и понятным интерфейсом.

С помощью погрузчика предварительно отсортированные бревна попадают на загрузочный транспортер, а затем поштучно на подающий конвейер. Уровневый контроль осуществляется автоматически посредством лучевых сенсоров. Затем бревна по одному подаются в пильный блок. Максимальный диаметр перерабатываемых сортиментов на линии составляет 340 мм, минимальный – 100 мм.

Набор из восьми прочных ножей 100 мм и четырех круглых пил позволяет с высокой точностью производить распиловку хорошего качества.

Используемые Micromill технологии серьезно упрощают обслуживание оборудования. Например, полная замена ножей занимает 15 мин, а с дополнительной системой заточки набор из восьми ножей может быть заточен за 20 минут.

На выходе из пильного блока получают готовую продукцию в виде обрезной доски или бруса размеров высокой точности с качественной поверхностью.

Мобильная лесопильная линия включает следующие компоненты: загрузочный транспортер длиной 12 м, включающий систему управления скоростью с центрального пульта и гидропривод транспортных цепей; устройство поштучной выдачи бревен с системой управления с центрального пульта и гидроприводом; подающий конвейер длиной 4,9 м, имеющий упрочненные приводные ролики стола; систему управления скоростью с центрального пульта; гидропривод; контрольную аппаратуру с сенсорными датчиками; собственно агрегат Micromill SLP5000D с дизельным приводом Caterpillar C9 (300 л. с.) с системой электронного управления, топливным баком; фрезерный агрегат, оснащенный четырьмя ножевыми головками (по два ножа в каждой и четырьмя пилами); пильный агрегат, оснащенный пилами диаметром 300 мм, обеспечивающими толщину пропила до 4 мм; принимающий конвейер длиной 5,7 м с упрочненными приводными роликами стола, оснащенный системой управления скоростью с центрального пульта гидроприводом, контрольной аппаратурой с сенсорными датчиками; гидравлическое устройство сбрасывания на сортировочный конвейер; трехлучевой сортировочный конвейер длиной 12 м с системой управления скоростью с центрального пульта, гидроприводом тяговых цепей.

Есть также вариант линии с электроприводом в исполнении SLP 5000 E.

Основные преимущества линии – это удобная конструкция, позволяющая оператору легко приспосабливаться к различным размерам и типам сортиментов, и высокое качество каждого ее элемента.

Наиболее перспективным решением для повышения эффективности работы лесных терминалов является развитие модульных систем заготовки и переработки древесины и недревесной продукции леса, совмещенных с технологией баржево-лихтерной водной доставки готовой продукции с береговых складов. Эту технологию предложили в свое время отечественные ученые, профессоры В. И. Патякин и А. Ю. Мануковский. Комплексное лесопользование на базе модульных систем машин вкупе с лихтерными перевозками лесопродукции в последующем позволит выйти на создание мобильных лесозаготовительных предприятий сезонного или круглогодичного действия с лесопромышленными складами типа 4НС (по классификации, принятой в СССР), которые обеспечивают полный цикл переработки древесины и недревесной продукции леса и не нуждаются в подводе электроэнергии.

Предложенная технология базировалась на принципах совершенствования судовых перевозок, которые следует проводить в направлении адаптации лихтеров к речным условиям и использованию их как несамоходных судов, выполняющих роль транспорт-терминалов, делающих судовые перевозки лесоматериалов и готовой продукции по внутренним магистральным речным путям и морям до отечественных и зарубежных потребителей более эффективными и технологичными. В межнавигационный период лихтеры могут находиться в пунктах отправки лесных грузов (на береговых складах), оснащенных причалами и погрузочными средствами, оборудованием для производства готовой продукции. При этом лихтеры могут быть плавучими терминалами и с первых дней навигации, загруженные готовой продукцией, буксироваться к пунктам грузополучателей. Организация перевозки лесных грузов в лихтерах должна решаться комплексно. Переработка лесоматериалов в готовую продукцию должна осуществляться на береговых складах на базе рассмотренных выше мобильных установок.

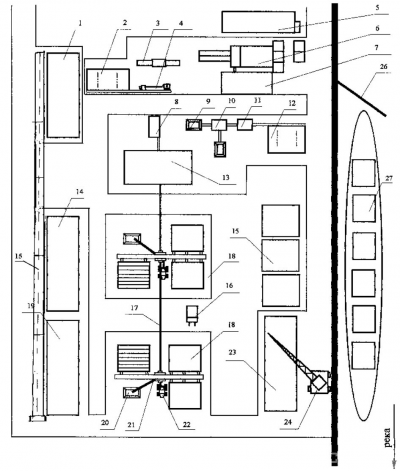

Лесной терминал по комплексной переработке древесины при баржево-лихтерном исполнении организуется по определенной схеме (рис. 8).

и погрузки на лихтер:

1 – штабель древесины; 2 – разделочная эстакада; 3 – модификация древесины;

4 – колун; 5 – сортировка ДУ + склад; 6 – установка по производству ДУ;

7 – камера сушки; 8 – бункер топливной щепы; 9 – бункер щепы;

10 – пневмосепаратор; 11 – рубительная машина; 12 – накопитель горбыля;

13 – газогенератор; 14 – штабель лиственной древесины;

15 – передвижной секционный транспорт; 16 – автопогрузчик;

17 – трубопровод; 18 – лесопильный станок; 19 – штабель хвойной древесины;

20 – бункер; 21 – рукав выноса опилок; 22 – трактор;

23 – штабель пиломатериалов; 24 – кран; 25 – камеры сушки;

26 – дамба; 27 – лихтер

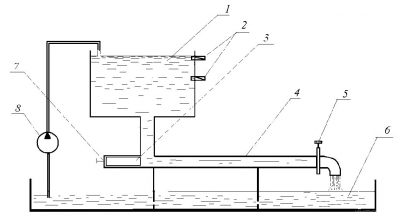

Для модификации древесины импрегнированием можно использовать компактную установку (рис. 9). В ней заготовка 3 помещается в тупиковый конец разгонной трубы 4 через загрузочный люк 7. Насос 8 подает в напорный бак 1 пропиточную жидкость из приемного бака 6. После того как жидкость в напорном баке достигнет верхнего датчика уровня 2, запорное устройство 5 откроет путь жидкости на слив, уровень в напорном баке будет падать и в момент достижения нижнего датчика уровня запорное устройство резко закроется. При этом в разгонной трубе будет происходить гидроудар. Ударная волна будет совершать затухающие колебания в разгонной трубе от запорного устройства до торца заготовки. Так, например, при скорости потока 1 м/с давление в трубе повысится от 1 до 1,5 МПа. В это время насос заполнит напорный бак до уровня верхнего датчика и процесс повторится.

Для энергоснабжения мобильного оборудования лесных терминалов в настоящее время используются в основном дизель-гене- раторы или подача напрямую от дизельных двигателей через валы отбора мощности. Однако это не оптимальный вариант энергоснабжения, поскольку, во-первых, КПД приводов от двигателей внутреннего сгорания всегда ниже, чем от электропривода, во-вторых, доставка топлива к местам расположения лесных терминалов обходится довольно дорого, да и солярка растет в цене (рис. 10).

Текст:

Александр Помигуев, Военно-воздушная академия им. профессора Н. Е. Жуковского и Ю. А. Гагарина,

преподаватель кафедры тактики общевойсковых дисциплин

Ольга Куницкая, АГАТУ, д-р техн. наук, профессор кафедры ТОЛК

Дарья Бурмистрова, УГТУ, аспирант

Владимир Григорьев СПбГЭУ, студент