Резной декор придает мебели индивидуальные черты

Компания «Ставрос» в промышленных масштабах производит резной декор из дерева и декор из полиуретана. Декор используют для украшения мебели и интерьеров. Даже в нынешние непростые времена компания отгружает более 1000 заказов в месяц для российских и зарубежных клиентов.

Ничего удивительного, если крупное столярное производство работает по всей стране. Но, извините, декор? Как вообще продавать резные элементы, когда в каждой второй мастерской стоит фрезер с ЧПУ? Покупатели – кто они? И в чем их интерес, если логистика, казалось бы, съедает всю выгоду уже на границе Ленинградской области?

Генеральный директор компании «Ставрос» Андрей Рагозин помог разобраться, кто и зачем покупает ее продукцию, почему резным декором интересуются даже в Новой Зеландии и какую технологическую цепочку проходят заказы от склада материалов до отправки клиенту.

История

Компания «Ставрос» петербургская, на территории бывшего завода «Красный треугольник» на 6000 м2 расположены производственные цеха, офисы различных отделов и выставочный зал. Производство работает 24 часа в сутки без выходных. На данный момент это больше 50 видов станков и 150 сотрудников.

«В этом году компании исполнилось 20 лет, – рассказывает Андрей Рагозин. – В 2002 году мы с двумя друзьями приехали из Ставрополя в Санкт-Петербург и открыли мастерскую по художественной обработке древесины. Начинали с резьбы, делали декоры вручную – у всех профильное художественное образование. Первым шагом к автоматизации был пантограф – своего рода копир объемной модели. Ведешь щупом по модели, а фрезер, который крепится с другой стороны, повторяет твои движения. Первый станок с ЧПУ купили в 2007 году, начали осваивать и постепенно “росли”».

– Название предприятия как-то связано с церковной тематикой? Вы с нее начинали?

– «Ставрос» переводится с древнегреческого как «святой крест». Но для нас это название – дань уважения малой родине, городу Ставрополю. Хотя и церковные проекты у нас, конечно, были.

Мощности предприятия

«Ставрос» ориентируется на три основные категории покупателей. Первая – частные лица, DIY-щики, которые делают что-то сами и покупают декоры, чтобы преобразить мебель или интерьер. Вторая – столярные мастерские, как малые, так и крупные. Третья – мебельные фабрики, закупающие ножки и резной декор для своих изделий.

– Чем «Ставрос» выделяется среди других производителей резных орнаментов?

– Значительная часть производителей декоров на станках с ЧПУ не имеют художественного образования и ориентируются на собственный вкус. Они, например, делают цветок, но не понимают его стилистического значения. Один и тот же элемент может выглядеть по-разному. Допустим, бывает классический маскарон льва, а бывает такой лев, что не поймешь, то ли он собака, то ли мартышка, то ли еще кто.

Мы же относимся к декору профессионально. Знаем, что такое классический акантовый лист, его строение. Знаем принципы композиции и пластики. Наши декоры различаются не только по дизайну, но и по качеству исполнения. Мы не создаем 3D-модели, просто вытягивая вверх двухмерный рисунок. Сначала мы лепим орнамент из пластилина, с высокой детализацией, и так находим подходящую пластику, правильную высоту и пропорции будущего декора.

«Ставрос» работает давно, и, конечно, под нас подстраиваются и говорят: «Мы сделаем дешевле». Упасть в цене можно, но чудес не бывает. Затраты труда и времени на резной элемент могут быть разные. Для экономии режут более крупной фрезой или меньше шлифуют. Можно шлифовать час, а можно минуту – в обоих случаях изделие формально будет отшлифовано. А ручной дорезкой практически никто, кроме нас, не занимается.

Наша компания отправляет заказы не только по России, но и по всему миру. Предприятие уже пять лет работает на экспорт: Европа, США, арабские страны. И даже сейчас, несмотря на трудности с логистикой, экспортные продажи продолжаются.

Не то чтобы мы одномоментно решили: «будем продавать на экспорт», – и начали. Нет, мы планомерно продвигались в интернете, и на нас обратили внимание. Почему? Потому что наш продукт реально отличается от того, что делают в мире. Например, тот скудный ассортимент декоров, который представлен на рынке США, был разработан лет тридцать назад. Их орнаменты очень слабые как с художественной точки зрения, так и по качеству исполнения. Люди увидели отличия и стали стучаться к нам с разных сторон. Так мы начали работать с этими запросами, взяли на работу экспортного менеджера.

Уровень наших изделий таков, что заказчиков не смущают затраты на логистику. Допустим, только что мы отгрузили огромный заказ в Сербию, готовим большой проект для Новой Зеландии. Понятно, что декоры распространяются проще, но даже на крупные объекты, вроде стеновых панелей, есть спрос в других странах.

Притом что у нас 1000 заказов в месяц, процент рекламаций крайне низкий. Думаю, не выше 2% на весь круг. Причем зачастую рекламация происходит по вине транспортных компаний, таким образом, на претензии по качеству продукции приходится всего 1%. Чем мы и гордимся.

Структура предприятия

Предприятие четко структурировано по направлениям деятельности. Разработкой и подготовкой декоров занимаются скульптурный, конструкторский и дизайнерский отделы, отдел 3D-моделирования и программирования станков с ЧПУ. В производстве декоров задействованы столярный цех, цех ЧПУ-обработки, цех ручной обработки, отдел по производству декора из полиуретана, склад и участок упаковки.

Административная часть – это отдел маркетинга, отдел продаж Санкт-Петербурга и Москвы, снабжение, логистика, грузчики и служба обеспечения порядка. Есть технический отдел, где ремонтируют оборудование. В Москве открыты шоурум и небольшой склад.

«Из 150 сотрудников производственной работой занимаются около ста, в число оставшихся пятидесяти входят конструкторы, 3D-моделлеры, дизайнеры, – поясняет Андрей Рагозин. – У нас трехступенчатая разработка, каждый выполняет свою работу, поэтому конструкторы проектируют мебель, стеновые панели, двери. 3D-моделлеры и программисты станков с ЧПУ работают в другом отделе. Дизайнеры, занимающиеся 3D-визуализацией и создающие новые продукты, – третий отдел. Все они вместе обеспечивают работу производства».

Производственный процесс

«Мы занимаемся не только разработкой собственных коллекций декора, но и делаем дизайнерские авторские проекты. Если дизайнер в рамках большого проекта создал что-то, допустим, в египетском стиле или стиле ампир, компания может реализовать полную цепочку разработки. Не одну резную накладку, а небольшой тираж, пусть на 10–20 изделий, – говорит генеральный директор. – И, надо заметить, мы трепетно относимся к авторским правам, как собственным – у нас все изделия защищены, есть свидетельства на каждый элемент, – так и других компаний. К нам могут обратиться люди со своим декором, мы подписываем документ о том, что не нарушаем чужие права, и тогда начинаем работать.

Возьмем самую длинную производственную цепочку, когда мы беремся за эксклюзивное исполнение декора, которого нет в нашей коллекции. В этом случае сначала идет продажа, потом подключается скульптурный отдел, который делает рисунок, согласовывает его с клиентом, выполняет элемент из пластилина и вновь согласовывает. Дальше модель оцифровывают 3D-сканером, и за ее доработку принимаются 3D-моделлеры, они выстраивают геометрию и убирают дефекты. После этого пишется программа для станка с ЧПУ. Параллельно мы запускаем переклейку заготовки в столярном цехе. Готовая, она поступает в ЧПУ-обработку, а следом на ручную обработку. После шлифовки или доработки стамеской декор направляется на контроль качества, потом упаковывается и уходит на доставку.

У нас высокие требования к опыту мастеров, техническому оснащению и материалам. Оборудование импортное: итальянское, американское, чешское, австрийское. Работаем с кавказским лесом, преимущественно дубом и буком. Покупаем только правильно высушенную древесину, у проверенных поставщиков. Недешево, но стабильный результат того стоит. Используем немецкий клей Kleiberit. Конечно, все это влияет на ценообразование».

Посмотрим, как изготавливают декоры, для чего отправимся в производственные помещения. Сначала в цех первичной столярной обработки, где переклеивают заготовки. Часть пиломатериалов лежат прямо в цеху, благо места хватает. Нет недостатка и в оборудовании: фуганки, рейсмусы, форматно-раскроечные станки. Среди классических станков выделяется современный 4-сторонний строгально-калевочный SCM, работающий на производстве профилированных элементов дверей, лестниц и интерьера.

В парке станков тяжелое европейское оборудование, в основном «итальянцы» SCM (к примеру, рейсмус SCM S630, способный снять за один проход до 8 мм) и «австрийцы» Felder – из промышленной линейки Format 4. Такое оборудование может работать 24 часа в сутки.

Почему выбрали эти станки, руководитель компании «Ставрос» отвечает так: «В целом мы ориентировались на рейтинг производителей. Разница особенно заметна, когда есть возможность сравнить станки на выставке оборудования, лучше на крупной международной, например Ligna в Ганновере. Мы начинали с небольшой артели из 30 человек, использовали оборудование российского производства, но после покупки первого европейского станка выбор стал очевиден».

Доски после строгания распускают на ламели и набирают щиты. Уже на этом этапе нужно учитывать, что получится из заготовки на выходе. Если декор планируют тонировать «наглухо» или покрывать непрозрачными материалами, ламели не подбирают по цвету и текстуре. Возможен контраст по тону и фактуре. Синева, конечно, недопустима, но заболонь – вполне. В расчете на покрытие прозрачными или полупрозрачными материалами ламели сортируют так, чтобы не было явного контраста, заболони и пороков древесины.

Для склейки заготовок используют вертикальные гидравлические прессы Stromab, создающие давление до 6 кг/см2. Клей Kleiberit 303.2 (группа водостойкости D3) обеспечивает тонкий и прочный клеевой шов.

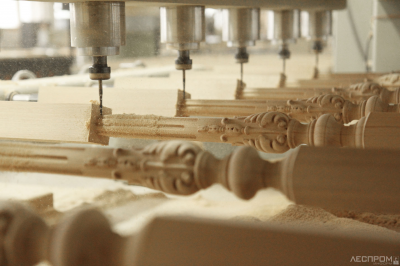

Заготовки попадают в цех фрезерной обработки на станках с ЧПУ. Здесь уже не только европейские станки. Американские Multicam режут 3D-декоры на рабочем столе 2 х 3 м. Чешские фрезерно-токарные станки Sahos точат ножки, балясины и другие изделия с резьбой и без нее. Мощный 4-осевой фрезер с восемью шпинделями делает одновременно по восемь резных балясин. 5-координатный обрабатывающий центр Rover от итальянской Biesse обрабатывает изделия сложной формы, двери и фасады. Шпиндель 12 кВт вращается на 360° по вертикальной и горизонтальной осям, по оси Z ход 300 мм, подобраться к заготовке снизу – единственное, чего он не умеет.

«По производственному оборудованию у нас есть запас мощности, в ближайшее время к существующему станочному парку ничего добавлять не планируем. Конечно, нет предела совершенству, в будущем будем рассматривать 5-координатный обрабатывающий центр, вероятно, Biesse – от добра добра не ищут», – делится Андрей.

После фрезерной обработки на декоре остаются следы фрезы и ворс. «Ставрос» принципиально не продает изделия в таком виде, все они проходят шлифовку и при необходимости дорезку в цехе ручной обработки. «У нас три уровня качества обработки деталей после ЧПУ, – сообщает руководитель предприятия. – "Стандарт" – базовое качество. В этом случае наша задача снять крупный ворс и выровнять весь контур. Второй уровень качества – "Престиж": убираем не только крупный ворс, но и маленький шаг фрезы. На рынке такого качества не найти, настолько тщательно не шлифуют. А мы полностью убираем следы фрезы. Это помогает в малярке – она требует меньше времени. Третий уровень качества мы сейчас публично не рекламируем, а продаем такую продукцию как черную икру, из-под полы. Это качество с ручной дорезкой. Пропускная способность мастеров-резчиков небольшая, и мы не можем продавать такие изделия массово».

Отгружают текущие заказы через оперативный склад. Ящики с фотографиями стоят на пронумерованных полках. В них лежат детали после станочной обработки, еще не отшлифованные. В зависимости от того, что заказывает клиент, декор оперативно доводят до нужного уровня качества в цехе ручной обработки и потом отгружают. Значительную часть небольших заказов можно отправить клиенту в течение одного-двух дней.

Проверка – необходимый этап. В заказе могут быть разные изделия, что-то поступает со склада, что-то с участка полиуретана, что-то с участка ручной обработки. Каждое подразделение получает свое задание. В итоге заказы декора стекаются в одно место, комплектуются фурнитурой и готовятся к упаковке. Сотрудник отдела качества под видеокамерой осматривает изделия, при выявлении недочетов возвращает их на переделку или устранение недостатков. Если деталь после станочной обработки, ее отправляют на шлифовку.

Наконец заказ попадает на упаковку. Там тоже организовано видеонаблюдение: «Каждый день у нас отправки в разные города, мы всегда пишем на видео, что и как мы упаковали. Фиксируем на видео, что все элементы в должном качестве. Для сохранности во время транспортировки используем подложку с двух сторон. На упаковке мы не экономим – комментирует Андрей, – нам важно, чтобы клиенты получали продукцию без повреждений и вовремя. Из этого тоже складывается цена. Упаковка у нас действительно хорошая. В зависимости от того, куда едет и что едет, от жестких коробов до отгружаемых в фирменных пакетах маленьких простых заказов по Петербургу».

Не только древесина

Кроме резных декоров из массива, «Ставрос» с 2012 года производит декор из полиуретана. Полиуретановый декор стабильнее и дешевле деревянного. Производственный процесс схематично простой: литьевая машина подает полиуретан под давлением в форму, после застывания форму открывают и передают декор на постобработку – шлифование с задней стороны.

На заметку тем, кто выбирает полиуретановый декор: бюджетные виды полиуретана сильно пахнут как в процессе производства, так и в виде готовых изделий. В украшенном ими помещении будет тяжело находиться, такие декоры хороши для улицы. Качественный пластик дороже, но не «фонит». Также стоит обратить внимание на качество проработки декора, которое зависит от мастер-модели и влияет на качество литья. Если на поверхности декора есть микропузырьки, то после покрытия эмалью они превратятся в кратеры. Маляру придется тратить время на шпаклевку, сушку и шлифование элементов перед покраской.

Для декора из полиуретана хорошо подходит эмалевая отделка. Кроме того, в отделе золочения компании «Ставрос» выполняют спецотделки. Например, наклеивают золотую или серебряную поталь – тончайшую фольгу, толщиной 3–4 микрона, или покрывают патиной.

Более масштабные покрасочные работы проводятся в малярном цехе, который работает как с декорами из массива и полиуретана, так и со столярными заказами. Цех разбит на три зоны: две покрасочные камеры с водяной завесой (в одной наносят только грунты, во второй – матовые и полуматовые покрытия), и «чистую комнату», где создают эффект высокого глянца.

«Как я уже говорил, мы требовательны к технологии производства. Например, в наших производственных цехах и складских помещениях поддерживается оптимальная температура: 20–24°С. А влажность воздуха – не ниже 40%, за этим следит автоматическая система увлажнения. Так должно быть на каждом деревообрабатывающем предприятии, потому что древесину нужно не только эксплуатировать, но и обрабатывать при определенных температуре и влажности. Тогда она сохраняет наивысшую стабильность, – рассказывает генеральный директор. – Если влажность воздуха снижается, то система автоматически распыляет через форсунки водяной туман с размером капель 5–20 мкм, подтягивает влажность до 40% и выключается. Вода предварительно очищается и стерилизуется, поэтому не оставляет следов на полу и предметах. Для чего нужен контроль влажности? Например, в зимний период, когда крепкие морозы и включено отопление, влажность в помещении снижается до 15%, и древесина начинает высыхать и лопаться. Даже при покупке натурального паркета или дверей из массива в договоре указывается, что влажность в помещении должна быть 40–60%».

Значимые объекты

«Мы восстанавливаем культурные объекты, я считаю, это большое дело. Самым значимым назвал бы Александровский дворец в Царском Селе, там компания с нуля сделала четыре зала. Интерьеры восстанавливали по монохромным фотографиям. Это была не классическая реставрация, а полное воссоздание мебели и интерьеров по изображению.

В Троицком соборе воссоздали после пожара центральный иконостас. В портфолио также работы в Константиновском дворце в Стрельне, Шереметьевском особняке и многие другие», – перечисляет Андрей Рагозин.

Кадры

«Кадры решают все. Условия труда у нас хорошие: для рабочих есть форменная спецодежда, работают душевые, кондиционированная столовая. Регулярно проводим занятия по технике безопасности.

Мы готовы учить специалистов, в которых испытываем необходимость. Да, у нас многие с художественным образованием, но это не главный критерий. Если человек думающий, то его можно доучить. Но вообще с кадрами в стране беда. Глобальная проблема в том, что люди работают по схеме, не включая голову. Нет бы подумать, как это можно сделать лучше, быстрее, качественнее, чтобы потратить меньше усилий, но получить максимальный результат… Представьте, в огромном промышленном Петербурге мы с трудом нашли подрядчиков, которые качественно обивают мягкую мебель. Обыскались!»

Клиенты и конкуренты

«Эти две области крепко связаны. И их связь проистекает из одной проблемы, с которой я по мере сил борюсь уже 20 лет: не все, но многие наши производители мебели не умеют считать деньги.

Как работают итальянские мебельные фабрики? Там все процессы поделены. Есть компания, которая занимается только токарными работами, точит для всей Италии ручки и ножки. Но они делают это отлично – высокое качество и большие объемы. Кто-то штампует декоры из пасты, кто-то делает фирменный шпон, кто-то производит лакокраску. Потом фабрика это все собирает, и получается хорошая итальянская мебель.

А как работают у нас?

Был период, когда на всех выставках активно продвигали станки с ЧПУ, и многие столярные компании приобрели это оборудование. И теперь эти производители бьют себя в грудь, что сами "делают декор", а на деле фрезеруют цветочки.

Наши производители не просчитывают заранее, сколько арендуемой площади займет станок, во что обойдется его обслуживание, сколько стоит материал для обработки и прочее. В результате оборудование загружено в лучшем случае процентов на тридцать, а иногда и вовсе простаивает. Если сложить все расходы, получится, что декор дешевле купить, чем изготовить.

К чему я веду? К тому, что не надо пытаться делать все самому. Ведь никто не берется самостоятельно делать клей, лакокраску или производить петли. Нужно, чтобы каждую работу выполнял профессионал.

Другая сторона проблемы. В стремлении сэкономить мебельщики покупают пахучий полиуретан с пузырьками или нешлифованный декор, а потом тратят время и деньги на доработку. Кроме того, производитель этого декора не всегда работает стабильно. У него один или два станка. Если приходит большой заказ, остальные встают на месяц в очередь. А когда станок ломается, сроки затягиваются до бесконечности.

Но ведь клиенты мебельщика, которые ждут готовую мебель, это серьезные люди. Для них не так важна цена, как качество и соблюдение сроков. И у нас мебельщики в 90% случаев срывают сроки. Конечно, я про тех, кто делает под заказ, а не про складскую программу.

Так что мебельщику, покупающему элементы декора, стоит думать не о том, сколько он на них потратит, а о том, что он приобретет, когда их применит. Вот, скажем, фабрика делает двери. Самые обычные, ничего хитрого – верхняя филенка и нижняя филенка. Такие делают все, на них давно сформировалась рыночная цена, допустим, 15 тыс. руб. И эта фабрика свои двери за 40 тысяч ну никак продать не сможет. Но! Если она будет использовать декор, ее изделия приобретут индивидуальные черты, а уникальность – это и другая маржа, и другой уровень клиентов. Вот о чем стоит задуматься», – подытожил Андрей Рагозин.

Текст Роман Иванов

Фото «Ставрос»