Обрабатывающие центры: что, где, когда… Часть 2

Оборудование для производства мебели

Обрабатывающие центры: что, где, когда... Часть 1

Обрабатывающие центры: что, где, когда... Часть 3

История создания обрабатывающих центров, их классифицирующие признаки, основные конструктивные составляющие − об этом шла речь в публикации в № 2 (60) журнала «ЛесПромИнформ».

Сегодня мы расскажем о том, какие типы обрабатывающих центров используются на современных предприятиях деревообрабатывающей и мебельной промышленности.

Сегодня существует около десятка типов обрабатывающих центров (ОЦ), специально разработанных для деревообрабатывающей промышленности, из которых наибольшее распространение имеют следующие (рис. 1):

-

первый тип: с несколькими вертикальными шпинделями, совершающими вертикальное и горизонтальное рабочие перемещения на неподвижной балке, расположенной вдоль длинной стороны рабочего стола, который перемещается в направлении, поперечном к ней;

-

второй тип: с несколькими вертикальными шпинделями, совершающими вертикальное и горизонтальное рабочие перемещения на неподвижной балке, расположенной вдоль короткой стороны рабочего стола, который перемещается в направлении, поперечном к ней;

-

третий тип: с одним или несколькими вертикальными шпинделями, совершающими вертикальное и горизонтальное рабочие перемещения на подвижной балке, под которой расположен неподвижный рабочий стол;

-

четвертый тип: с одним или несколькими вертикальными шпинделями, совершающими вертикальное и горизонтальное рабочие перемещения на неподвижной балке, под которой расположены один, два или три рабочих стола, совершающих рабочие перемещения независимо друг от друга в направлении, поперечном к балке;

-

пятый тип: с одним основным фрезерным шпинделем, установленным на горизонтальной балке, который совершает вертикальные и горизонтальные перемещения над неподвижным рабочим столом.

Существуют также обрабатывающие центры с вертикальным расположением обрабатываемой заготовки, со столом в виде трехгранной призмы, имеющей горизонтальную ось вращения, а также целая группа станков с ЧПУ, специально предназначенных для обработки брусковых заготовок. Но в российской деревообрабатывающей промышленности они распространены мало.

ОЦ первого типа сегодня предназначаются в основном для фрезерования рельефа на заготовках дверей фасадов мебели. Если составить линию из трех обрабатывающих центров, оснащенных четырьмя или пятью суппортами и пятью магазинами для одновременной смены режущего инструмента, то она обеспечит непрерывную работу одного или двух мембранных прессов для облицовывания пленками фрезерованных заготовок. Недостатком ОЦ этого типа является невозможность одновременной обработки сразу нескольких длинных заготовок, располагаемых поперек стола, рабочая ширина которого обычно не превышает 1200 мм. Их приходится размещать вдоль станка, что снижает его производительность. Ещё один недостаток таких станков − низкая производительность при сверлении присадочных отверстий по причине отсутствия многошпиндельных сверлильных головок, из-за чего для изготовления деталей корпуса мебели они практически не применяются.

Станки второго типа, с продольным перемещением стола, используются как раз для обработки преимущественно длинных заготовок, например стеновых облицовочных панелей, дверных полотен нестандартных размеров, вывесок и рекламных панелей и т. п.

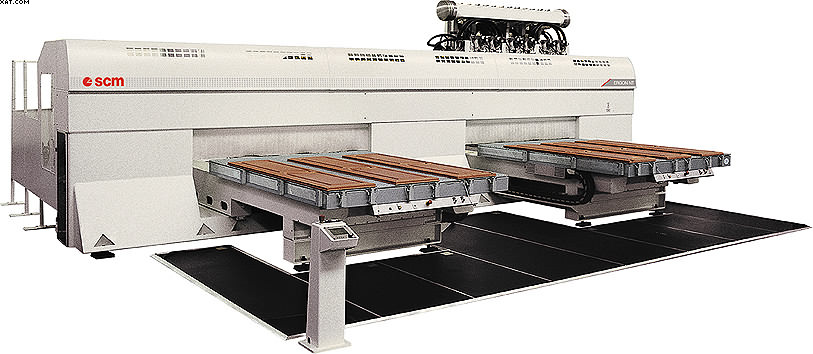

Обрабатывающий центр с несколькими фрезерными агрегатами и двумя подвижными рабочими столами

Станки третьего типа, с балкой, расположенной на портале, перемещаемом по всей длине стола, обычно предназначаются для обработки особо габаритных деталей и узлов. Это могут быть, например, стеновые блоки в каркасном домостроении, клееные деревянные конструкции, и даже корпуса судов в сборе.

Станки четвертого типа также необходимы для обработки деталей больших габаритов, имеющих немалый вес. Оснащение двумя столами необходимо для сокращения времени загрузки, базирования заготовок и съема со стола обработанных деталей. Такие обрабатывающие центры тяжелой конструкции используются в мебельной промышленности для фрезерования по контуру деталей сложной непрямоугольной формы, сверления в них многочисленных присадочных отверстий и облицовывания их кромок с полной последующей обработкой: удалением свесов, формированием фаски, циклеванием и т. д. Более легкие ОЦ с управляемым перемещением режущего инструмента одновременно по пяти координатам, имеющие увеличенный ход шпинделя по вертикали, применяются в литейном производстве для изготовления деревянных литейных моделей и для фрезерования скульптур из склеенных деревянных заготовок.

Обрабатывающие центры с одним основным фрезерным шпинделем, установленным на горизонтальной балке, совершающим вертикальное и горизонтальные перемещения над неподвижным рабочим столом, получили наибольшее распространение в мебельной промышленности. Они используются для фрезерования заготовок из ламинированных древесно-стружечных плит по контуру, сверления отверстий в их пластях и кромках, выборки проемов в деталях, прорезания пазов, а также для фрезерования рельефов по пласти. Однако в этом случае они неэффективны из-за малой производительности.

Суппорты таких ОЦ наряду с основным, вертикальным фрезерным, оснащаются дополнительными отдельными агрегатами для пиления и сверления отверстий в пластях и кромках. Станки одной и той же модели могут отличаться по следующим характеристикам:

- размерам рабочего стола;

- способу закрепления заготовок (различного вида вакуумное крепление или с помощью клеммных зажимов);

- количеству базирующих упоров, определяющих число одновременно устанавливаемых на стол заготовок;

- степени механизации настройки расположенных на столе базирующих элементов;

- технологическим возможностям, зависящим от числа координат, по которым может одновременно перемещаться режущий инструмент.

Практика эксплуатации ОЦ на российских предприятиях свидетельствует о том, что, как ни странно, отечественные специалисты слабо представляют, как определять эти координаты, а также не знают, что даст производству увеличение количества координат управляемого перемещения инструмента.

Увы, в отечественной литературе нельзя найти описание того, как именно расположены эти оси и каково их наименование.

Между тем на Западе, например в Германии, эти данные входят в стандартный минимум технических терминов, и их знает любой специалист.

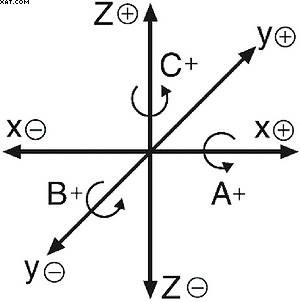

Рис. 2. Расположение осей координат перемещения

инструмента в обрабатывающем центре и их обозначение

Расположение осей перемещения инструмента в станке с ЧПУ подчиняется правилу правой руки. Если протянуть её к станку со стороны обслуживания ладонью вверх, выпрямить указательный палец, отодвинуть в сторону большой и поднять вверх средний, то они покажут расположение в станке осей координат. Схематичное обозначение поворота вокруг трех основных осей координат приведено на рис. 2.

Нередки случаи, когда производственник, приобретающий для своего предприятия обрабатывающий центр, плохо понимает, чем различаются станки с тремя, четырьмя или пятью управляемыми координатами.

Эти различия можно довольно наглядно проиллюстрировать на примере обрабатывающего центра с вертикальным фрезерным шпинделем (рис. 3).

Так, станок, в котором перемещение инструмента производится только по двум координатам, за рабочий ход может без остановки для регулирования вылета инструмента выполнить только фрезерование по плоскости (например, паза).

Станок, у которого система ЧПУ может одновременно управлять перемещением инструмента в трех направлениях, способен описать в пространстве кривую в виде конической спирали. Если ЧПУ запрограммировано на перемещение инструмента по четырем координатам, такое оборудование может создавать рисунок на боковых поверхностях конуса или цилиндра (при постоянном наклоне шпинделя). А если программное управление позволяет перемещать инструмент сразу по пяти координатам, на таком станке можно формировать поверхность сферы или фрезерованием изготовить любую скульптуру.

На практике это означает, что станок с одновременным управлением по трем координатам способен без какой-либо перенастройки формировать концевой фрезой пазы любой глубины или сверлить в кромке щитовой заготовки горизонтальные отверстия на любой заданной высоте. Но эти отверстия будут всегда параллельны или оси Х, или оси Y. Чтобы получить возможность делать пропилы или отверстия под любыми углами к этим осям, надо выполнить управляемый поворот инструмента вокруг вертикальной оси на заданный угол, для чего необходимо использование специального устройства, называемого в обиходе осью С.

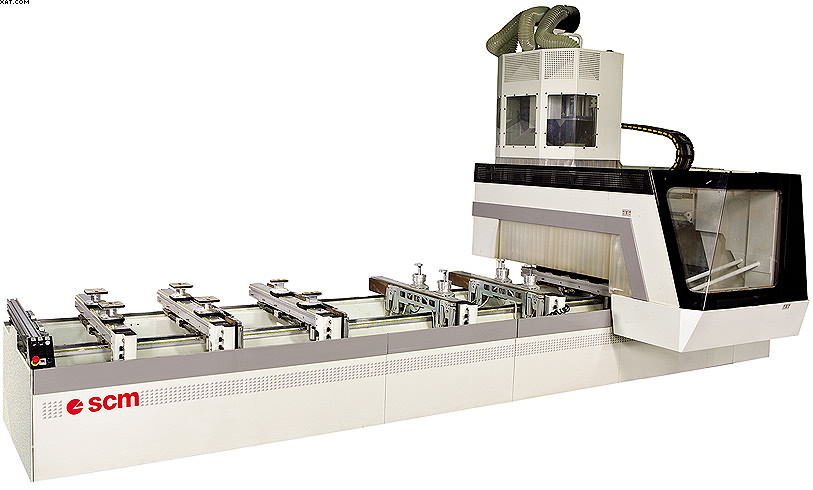

Обрабатывающий центр с основным вертикальным фрезерным шпинделем и неподвижным столом

Незначительная (на фоне цены станка) экономия на этом устройстве оборачивается существенным снижением технологических возможностей станка.

А вот покупка станка с управлением по пяти координатам вряд ли будет экономически оправданной: проще говоря, если в месяц требуется изготовить всего лишь одну-две объемных детали, то излишне усложнять станок.

Приобретая обрабатывающий центр, ни в коем случае не следует ставить во главу угла его цену. Ведь она складывается из цены множества отдельных составляющих его элементов. Поэтому нужно очень внимательно подходить к комплектации станка и трезво оценивать необходимость оснащения его тем или иным узлом и агрегатом.

Ни в коем случае не стоит даже рассматривать вопрос о приобретении ОЦ, бывшего в употреблении. Тому есть несколько причин. Прогресс в области их разработки идет столь быстро, что уже через три года любая новая модель устаревает. Кроме того, приобретая оборудование б/у, как и в случае покупки автомобиля «с пробегом», вы никогда не узнаете, не наехал ли хоть раз оператор, эксплуатировавший этот центр, фрезой на присоски рабочего стола. А такая ошибка обычно вызывает незаметные на первый взгляд повреждения станка, которые обязательно проявятся в дальнейшем.

Поэтому не тратьте деньги зря, поддаваясь на уговоры продавца и соблазняясь низкой ценой оборудования, а подойдите к решению проблемы как можно профессиональнее!

Сергей НИКИТИН,

компания «МедиаТехнологии»

по заказу журнала «ЛесПромИнформ»