Wood Goods: деревообрабатывающий завод «компакт-премиум»

В рамках ознакомительного тура «"Лесной эталон" для Поднебесной», который организовали в июне 2024 года система добровольной сертификации «Лесной эталон» и Китайская ассоциация по торговле древесиной и лесоматериалами при поддержке Торгово-промышленной палаты Российской Федерации, Торгово-промышленной палаты Республики Коми и журнала «ЛесПромИнформ», группу бизнесменов из Китая познакомили с подмосковным деревообрабатывающим предприятием Wood Goods Group.

Рассказываю, что мы там увидели и услышали.

Давайте знакомиться

«Обратите внимание на нашу эмблему, – предложил соучредитель компании и ее директор по развитию Андрей Ершов. – На ней можно видеть кроны трех деревьев, стволы которых образуют букву W.

В этом изображении заложен особый смысл. С одной стороны, это первая литера в наименовании нашей торговой марки, но есть и другая сторона. Предприятие расположено на территории муниципального округа Черноголовка. Когда-то у нас в городе росла необычная сосна, у которой был вот именно такой строенный ствол – и это дерево впоследствии появилось на гербе города. А мы решили таким образом показать неразрывную связь со своей малой родиной».

Производственно-складской комплекс Wood Goods Group (ООО «Ремсервис») в 50 км от МКАД. Территория предприятия 5 га, земельный участок и действующая технологическая инфраструктура дают отличные возможности для дальнейшего развития и расширения. Обосновались здесь 25 лет назад: компания была зарегистрирована в 1993 году и первоначально занималась строительной деятельностью. Однако вскоре переключилась на производственную.

«Заканчивались памятные 90-е годы, за что ни возьмись в стройке, столкнешься или с дефицитом, или с продукцией откровенно негодного качества, – вспоминает Андрей Ершов. – Какой здесь возможен выход? Правильно, желание обеспечить себя самим: постепенно, с наработкой опыта и сдачей объектов пришло понимание потребности самостоятельно производить отдельные виды продукции, необходимой для домостроения. И это сработало! Вот так с 1999 года мы начали выпускать деревянные двери.

Изначально была сделана ставка на классические конструкции из стопроцентного массива северной хвойной древесины. Некоторые из разработанных еще тогда моделей остаются в ассортименте по сей день – это наши бестселлеры.

По мере развития наряду с дверными полотнами стали делать и смежную продукцию, которая востребована на строительном рынке страны».

«Плотно занявшись производственной деятельностью, от строительства компания постепенно ушла, – резюмирует директор по производству Дмитрий Тверитнев. – Наверное, можно было продолжать гоняться за двумя зайцами, но приняли решение не распыляться и идти по тому пути, который показал себя наиболее эффективным».

Несколько слов о продукции

У компании сегодня два производственных направления. Наряду с выпуском дверей из массива древесины, это изготовление различных видов погонажной продукции, применяемой в домостроении: так называемая обшивка, то есть отделочные материалы для полов, стен, потолков.

«Дверей мы производим 10 тысяч штук в месяц, на пике производили до 21 тысячи, выпуск погонажа варьирует в зависимости от сезонности и спроса, существующего на конкретный момент времени, – рассказал Андрей Ершов. – Помимо деревянных дверей и дверных коробок, делаем наличники и доборы, евровагонку и штиль, имитацию бруса, доску пола, планкен и брусок, клееный мебельный щит. Также предприятие реализует высушенную обрезную доску».

С 2005 года компания является постоянным поставщиком для сети более чем из 100 магазинов компании «Леруа Мерлен Восток» с географией поставок от Калининграда до Хабаровска.

«Сотрудничаем с момента открытия их первого магазина в Мытищах, в 50 км отсюда, – пояснил Андрей, – там всегда была и теперь представлена наша продукция».

До начала 2022 года около 30% выпущенных дверей уходило на экспорт. «Причем там была заложена совсем другая маржинальность, – пояснил директор по развитию. – Поскольку мы производим так называемый товар первой цены, высокая востребованность за рубежом экологически чистых изделий из массива давала возможность делать такую наценку, которая позволяла более уверенно себя чувствовать».

Погонаж также продавали за границу, но, что называется, с переменным успехом. Покупатели отдельных партий были и в Азии (главным образом Таиланд), и в Европе (Болгария, Германия), в США и даже в Израиле. Сегодня реализация полностью ориентирована на внутренний рынок страны.

Предприятие

«Возможно, наше предприятие – самое компактное из тех, что вы будете посещать, – с улыбкой начал рассказ о заводе Андрей Ершов, приветствуя участников бизнес-тура "«Лесной эталон» для Поднебесной". – И пусть мы не гонимся за масштабами, но с удовольствием покажем все этапы производства, а также складские помещения, чтобы у вас сложилось максимально полное представление о том, как сейчас в России работает бизнес – не только крупный, но и средний и даже малый».

Сегодня коллектив из 130 человек выпускает более 300 наименований продукции. Для этого перерабатывается более 25 тыс. м3 в год хвойной древесины, которая поступает в виде обрезной доски из северных регионов России.

«А когда-то территория, где мы сейчас находимся, была чистым полем, без каких-либо строений и инфраструктуры. Впрочем, нет, одно здание, если его можно так назвать, все же было – старый деревенский сыроваренный цех. На старых фотографиях, которые есть в нашем архиве, еще можно найти этот, ныне несуществующий, сарайчик.

Все, что вы здесь видите, создавалось постепенно в течение 25 лет.

Активное развитие продолжалось вплоть до конца 2021 года, мы ежегодно сильно росли в объемах, поскольку растущим рынком была весьма востребована вся продукция деревообработки. Но с 2022 года, по понятным причинам, произошло то, что я назвал бы стабилизацией спроса… И в настоящее время мы в большей степени развиваемся не в смысле наращивания объемов производства и освоения площадей, а в диверсификации продукции и совершенствовании качества, внедрении нового оборудования. В том числе и китайских производителей, которые уже способны уверенно конкурировать с любыми, в том числе и ведущими, мировыми машиностроителями.

На сегодняшний день наша компания способна перерабатывать примерно 4000 м3 древесины ежемесячно (объем входящего сырья), но мы работаем на 60% пиковой мощности. Основные сдерживающие факторы – это отсутствие некоторых экспортных направлений, по которым мы привыкли работать, а также технологические перестройки, связанные с усложнением импорта оборудования и запчастей».

Цикл производства

Экскурсию по производству и складскому комплексу провел директор по производству Дмитрий Тверитнев. Технологическая цепочка начинается на площадке приема древесного сырья. На предприятие автомобильным транспортом доставляется доска естественной влажности (60–70% в зависимости от времени года). Покупают ее у лесопильных предприятий из разных регионов, но в основном стараются работать с северными регионами России, поскольку, как объяснили на заводе, северная древесина (из Архангельской и Вологодской областей, Пермского края) плотнее и обрабатывается лучше: «Местная или, допустим, из Костромской области древесина более мягкая и рыхлая, мы используем ее для выпуска ограниченного ассортимента продукции».

Древесину выгружают из грузовиков, далее проходит сортировка сырья: доски распределяют по размеру и качеству в транспортировочные пакеты. Каждый пакет маркируется и далее поступает либо на долгосрочное хранение (так называемая атмосферная сушка, с определенным расстоянием между пакетами, чтобы доски хорошо проветривались, и с покрытием сверху от прямого воздействия солнечных лучей), либо формируется партия плотных пакетов для камерной сушки. Когда сушильный пакет полностью сформирован, происходит планирование загрузки сушильной камеры согласно производственному плану. Сушильные установки произведены компанией Katres, объем разовой загрузки 800 м3 обрезной доски.

«После атмосферной сушки влажность сырья снижается до 25–28%, при этом влажность древесины по всему ее объему постепенно выравнивается, – продолжает рассказ Дмитрий. – В сушильных же камерах влажность принудительно доводится до значений, необходимых для производства той или иной продукции.

На предприятии различают несколько уровней сушки. Есть так называемая столярная влажность, это 10%. До этого уровня доска сохнет 7–8 дней. И это в основном то сырье, которое потом пойдет на изготовление дверей. А есть погонажная влажность – доску высушивают до пределов, подходящих для выпуска строганой вагонки, профилированных изделий (16%). В этом случае на сушку уходят пять дней».

После сушки доски либо отправляют на обработку в один из цехов, либо оставляют на временное хранение в помещении промежуточного (оперативного) крытого склада. Из некондиционных досок на предприятии изготавливают палеты, чтобы отгружать на них продукцию.

Два производственных цеха – дверной и погонажный – работают независимо друг от друга, и продукция каждого на финишной стадии уходит на свой склад постоянного хранения.

У предприятия нет никаких вредных выбросов и отходов – оно работает в режиме полного цикла с утилизацией всей отработки.

Древесные отходы утилизируются в собственной котельной, обеспечивая теплом как все производственные площади, так и сушильный комплекс. В «сердце» предприятия – котельной для этой цели установлены котлоагрегаты от компании «Ковровские котлы», работающие на опилках и стружке (опилки, впрочем, еще и продаются на сторону – животноводческим фермам, кирпичным заводам для использования при обжиге и др.), а для подстраховки используется газовый котел Imas. Для обеспечения работы сушилок нужны большие объемы тепла, поэтому есть план ввести в эксплуатацию дополнительный котлоагрегат.

Аспирационная система на предприятии отечественная, от компании «Эковент». Было интересно получить отзыв об этом оборудовании из первых рук.

«Что можно сказать: если к первой установке, которая была установлена примерно в 2012–2013 годах, были некоторые вопросы – производитель тогда, видимо, учился, то новая, которую поставили в 2018 году, просто на порядок лучше, с ней никогда никаких проблем не было. Представители компании приехали на монтаж, осуществили пуск и наладку, а дальше, после завершения срока гарантии, мы без проблем обслуживаем ее сами, – рассказал директор по производству. – На дверном производстве высушенная обрезная доска первым делом сортируется и распределяется по технологическим направлениям в зависимости от присвоенного качества – как уже упоминалось, некондиция уходит на изготовление палет, а "работоспособное" сырье по сортам поступает на производство продукции».

«Первичная обработка досок приводит к получению исходных заготовок, которые проходят дополнительную сортировку, позволяющую выделить детали, нуждающиеся в оптимизации – для устранения дефектов организован отдельный участок, и те, которые пойдут на изготовление дверей самого высокого класса, – пояснили на предприятии. – Дверные полотна выпускаются в двух основных категориях. Первая – двери первой цены, наиболее востребованный рынком, доступный и массовый продукт. Вторая категория, “Экстра”, – дверные полотна из бессучкового сращенного массива сосны».

Дверное производство состоит из нескольких линий, на каждой делается отдельный компонент двери: вертикальные детали, поперечные горизонтальные элементы дверных полотен, внутреннее наполнение.

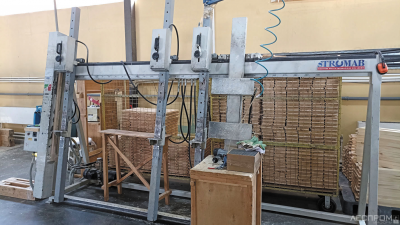

В технологии задействовано оборудование Quadro, Stromab, Griggio, Steton, H.C.M. и других машиностроительных компаний.

Отдельный участок отведен для склейки мебельного щита из выработанных брусков. По завершении процесса склейки в прессе щит можно считать готовым – и его режут по заданным размерам, согласно технологическим картам, на детали, которые впоследствии формируют дверное полотно внутри деревянного каркаса.

Все детали со всех потоков стекаются в зону накопления, дверные полотна монтируются на ваймах, проходят чистовую шлифовку и упаковываются в термоусадочную защитную пленку. Из готовых изделий собирают транспортные пакеты, укладывают на палеты и отгружают на склад продукции или непосредственно в машину заказчика.

Двери на заводе выпускают как стандартных габаритов, так и индивидуальных размеров, по желанию заказчика. Есть возможность готовить дверные полотна под фурнитуру, для этого по параметрам заказчика в них делают выборки под замки и петли. Покупателю достаточно прислать информацию о типе замка или чертеж.

Производство строганого погонажа полным ходом идет в соседнем цехе, где внимание привлекает прежде всего участок сращивания – три линии с оборудованием от Italmac и YongQiang.

Кроме того, в помещении цеха находится общий для всего производства участок оптимизации, здесь древесину избавляют от пороков, на специальных автоматах, вырезая их и заменяя специальными пробками-«лодочками».

«В результате получаем чистую пласть, – пояснил Дмитрий Тверитнев. – Теперь полуфабрикат можно использовать для изготовления как деталей двери, так и всей выпускаемой здесь строганой продукции для внутреннего декора, отделки дверей и окон, внешней отделки деревянных домов – разных размеров и сечений».

Интересно, что производственное оборудование в цеху укрыто (каждый станок отдельно) в своеобразные деревянные короба, напоминающие избушки с окном: например, в одно окошко подается на острожку доска – с другой стороны извлекается. Однако предположение о том, что так сделано ради производственной безопасности, оказалось неверным.

«Единственный рабочий показатель, по которому в деревообработке очень трудно попасть в нормативы, это уровень шума, – просветил директор по производству. – Такое решение помогает, наряду с использованием каждым работником средств защиты (вкладных берушей либо наушников с оголовьем, кому как удобней) решить проблему. Фактически это такая дополнительная система шумопоглощения, позволяющая людям спокойно работать в цеху по восемь часов».

Последовательно посмотрев два производственных процесса по изготовлению разных элементов деревянного домостроения, делегация проследовала на склад, где хранится изготовленная заводом продукция.

Работа от склада

Склад погонажа, в который привели группу гостей, устроен внутри вентилируемой облегченной конструкции. И напоминает крупную торговую базу строительной продукции из древесины.

«С основными партнерами мы стараемся работать "от склада", а не "от производства", для того, чтобы максимально оперативно отгружать, в течение одного-двух дней, – продолжил рассказ наш гид. – То есть мы не ждем заказ, чтобы разместить его на производстве и начать делать продукцию, а, наоборот, стараемся поддерживать складской запас максимально широкого ассортимента продукции для оперативной отгрузки потребителю в любой момент, когда она ему понадобится. Отслеживаем по наличию на складе каждый продукт, и, как только остаток уменьшается, сразу пополняем, изготавливая в цехе именно его.

Два больших склада погонажных изделий могут вмещать 3 и 4 тыс. м3 продукции, есть также два поменьше – на 800 м3 каждый. Общая площадь складов превышает 3,5 тыс. м2.

Прямо сейчас и здесь можно увидеть полностью все, что нами представлено на полках магазинов "Лемана Про" (так после переименования называют "Леруа Мерлен" – Прим. авт.). И стоит оттуда поступить очередному заказу, он тут же собирается и отправляется. Остается пополнить запас с производства.

У этого покупателя запросы особые и свои технические условия. Под них были созданы три спецификации продукции, получившие имена "Оптима", "Норма" и "Прима", и ретейлер предложил всем поставщикам работать по этим стандартам. Поэтому на упаковках, предназначенных для этого потребителя, можно видеть именно такие обозначения. Если нет, обозначения будут носить общепринятый в отрасли характер: А, АВ, С... И эти различия проявляются еще на этапе сортировки».

«Нужно отметить, по некоторым оценкам, "Леруа Мерлен" сегодня крупнейшая непродовольственная торговая сеть в стране, вне зависимости от профиля торговли, – добавил Николай Шматков, руководитель системы добровольной сертификации "Лесной эталон", выступившей организатором поездки на завод. – Это более 112 гипермаркетов и более 1 млн м2 торговых площадей в крупных городах, от Калининграда на западе до Владивостока и Хабаровска на востоке».

«По дверям мы являемся их федеральным поставщиком и представлены более чем в 100 магазинах, – подчеркнул Андрей Ершов. – Весь товар, который мы производим, относится к сегменту так называемого DIY, что идеально совпадает с направленностью этой сети».

Погонаж и двери хранятся не только раздельно, но и в разных условиях.

«Погонажные изделия даже "любят", чтобы в помещении была атмосферная влажность, чтобы проветривалось, – в общем, условия, приближенные к тем, в каких они будут потом использоваться, – пояснил Дмитрий Тверитнев. – А вот для дверей требования несколько иные, постоянно поддерживается определенный микроклимат».

Склад, который на предприятии зовут основным, внушительными размерами и конфигурацией напоминает голливудский павильон для съемок кино – в огромном вытянутом помещении не только хранится внушительный запас дверных полотен, дверных коробок и наличников, здесь же ведется работа по формированию заказов и отгрузке изделий. Зал разделен на большое число отсеков с предупреждающей разметкой. Склад вмещает до 30 тыс. готовых дверных полотен – то есть 30 стандартных морских контейнеров. Для заполнения контейнеров на предприятии изготовили специальную погрузочную платформу, на ней размещается необходимое количество пакетов, и погрузчик заталкивает всю партию внутрь. Загрузка одного контейнера занимает 20–30 минут.

Персонал

Любопытная особенность предприятия – цветовая дифференциация… нет, не штанов (как в «Кин-дза-дза»), но корпоративной одежды. Рабочий персонал ходит в красном (мужчины), оранжевом и желтом (женщины); серый и синий оставлены для инженерно-технического персонала, а руководство щеголяет в зеленом. Это удобно и практично, способствует оперативной коммуникации сотрудников – «сразу понятно, к кому и по каким вопросам обращаться», как пояснили в компании.

Обращает на себя внимание режим работы персонала и оборудования: два часа, потом 15-минутный перерыв. В непрерывном цикле потребности нет, а такой «ритм» позволяет работать наиболее стабильно и продуктивно. Кроме того, в середине смены отведен час на обед, и за это время те, кто близко живет, успевают даже поесть дома.

На этом демократия в рамках отдельно взятого завода не заканчивается. Для каждой смены существует заранее подготовленное план-задание. Каждый сотрудник, выполнив назначенную часть работы, докладывает своему руководителю, тот убеждается и делает у себя соответствующую метку, а сотрудник может быть свободен до следующего рабочего дня. «От звонка до звонка» – такое тут не распространено, и люди это ценят. По отзывам руководства, таким образом для персонала создана мотивация работать и быстро, и качественно. Люди не уходят с рабочих мест, пока не выполнят рабочий план, а он рассчитан на 6,5 часа непрерывной работы.

Перспективы

«Мы постоянно и планомерно расширяем ассортимент, – рассказали на предприятии. – Не было ни одного года, чтобы мы не вводили новые виды продукции. Это не значит, что каждый раз придумывается нечто принципиально новое и особенное, и инновационное – допустим, мы увидели спрос на определенный продукт или познакомились с каким-то перспективным изделием, пробуем освоить его в рамках нашего технологического процесса, моделируем и просчитываем, делаем пробную партию, потом запускаем серию. Вот совсем недавно разработали новую модель дверей, изменения коснулись как конструктива, так и внешнего вида – дизайн стал более современным, "геометричным". Это модель класса "Экстра", которая может подойти в том числе и для многоквартирных домов.

Неосвоенные участки территории предприятия дают возможности для перспективного развития. «Потенциально мы готовы развиваться дальше и готовы рассматривать новые направления, связанные с переработкой древесины», – отметил Андрей Ершов. И одно из возможных направлений обозначилось прямо в процессе общения с бизнесменами из Поднебесной. Дело в том, что для китайского рынка привычно, что дверные полотна из древесины пропитаны масляным защитным составом, и вопрос «Покрываете ли маслом?» не задал на встрече только ленивый.

«Пока нет, но хотим, – ответил директор по производству. – В перспективе планируем поработать в этом направлении. Но пропитка древесины – отдельная технология, которая требует серьезных инвестиций и понимания востребованности конечной продукции на рынке».

Бизнес и экология

Компания заботится о природе. Причем Wood Goods Group подтверждает свою приверженность принципам устойчивого развития не на словах, а на деле – в 2022 году, пройдя сертификацию по добровольной системе «Лесной эталон», наращивает поставки сертифицированного сырья.

Вот что рассказал директор по развитию предприятия Андрей Ершов: «Наш давний постоянный партнер – компания Leroy Merlin, которая в нашей стране теперь называется “Лемана Про”, все годы подавала нам пример: мы росли вместе с российским дивизионом европейского гиганта, перенимали полезный опыт, учились определенной культуре, в том числе ответственному лесопользованию. А в России, на мой взгляд, именно эта компания была главным двигателем направления, связанного с ответственностью в заготовке и переработке древесины.

Соответственно, вслед за крупным потребителем мы поддержали добровольную лесную сертификацию, подтверждающую легальность используемого сырья, и до недавнего времени у нас был сертификат FSC, но, к сожалению, после 2022 года такие сертификаты были отозваны либо приостановлено их действие. А потом мы получили возможность, благодаря уважаемым коллегам из "Лесного эталона", подтвердить свою приверженность идеям ответственного лесопользования, дальше развиваться в этой сфере – с новым сертификатом.

Наши поставщики также стремятся к тому, чтобы сертифицировать свои цепочки поставок, и для нас и для них это важный вопрос, потому что мы все заинтересованы в возобновлении ресурсов и их экологичной переработке здесь».

Комментарий

Николай Шматков, директор системы «Лесной эталон»:

«Познакомиться с таким производством интересно не только участникам китайской делегации, но и нам, сотрудникам системы. Общение с держателем сертификата непосредственно на месте, где он осуществляет свою деятельность, полезно тем, что помогает очень выпукло понять существующие проблемы и увидеть реализованные возможности их решения.

Такие, как, например, здесь. Предприятие Wood Goods – это отличный пример ответственного поставщика продукции для крупного ритейлера, который во главу угла своей политики ставит принципы устойчивого развития и тем самым подводит к пониманию необходимости сертификации всех, кто хочет с ним работать.

Для успеха такой работы нужны совместные усилия, движение в двух направлениях: с одной стороны потребители должны жестче требовать продукцию, сертифицированную по всей цепочке поставок, с другой – мы, как система, должны активнее поддерживать крупных держателей сертификатов, помогая им выстроить работу со своими контрагентами. И мы обсуждаем такие возможности, например, бесплатное или организованное на льготных условиях обучение с привлечением экспертов и подготовка лесозаготовителей с целью минимизации последующих издержек на подготовку к сертификации. Чтобы переход от несертифицированной продукции к сертифицированной проходил наименее болезненно для всех – и с финансовой точки зрения в том числе. Плюс разъяснительная работа, демонстрирующая все плюсы ответственного лесопользования и сертификации и поясняющая, как она помогает минимизировать издержки…

Катализатором процесса может выступать сам держатель сертификата, потому что он уже в системе и для дальнейшего своего развития и движения вперед кровно заинтересован в том, чтобы его поставщики тоже были сертифицированы.

Иначе он просто не способен полноценно реализовать все возможности, заложенные в системе. То есть заготовителей, добывающих древесину в лесу, должен, в хорошем смысле, принуждать заказчик, его запрос должен формировать изменение отношений в этой сфере. И то же самое касается следующих "звеньев" цепочки переработки и производства готовой продукции, вплоть до конечного потребителя.

Причем принуждение может быть разным. Допустим, можно сказать поставщикам: если не сделаете по-нашему – все, мы через год не будем у вас покупать. Скорее всего, в этом случае люди просто отвернутся: ну а мы не будем вам продавать, найдем других покупателей. Но можно добиться этого, как говорят китайцы, "твердо, но мягко" – с разъяснением и обоснованием. Ведь для большинства предпринимателей стандарты российской сертификации не являются чем-то новым, многие были сертифицированы по системе FSC. Им надо просто уяснить, что очень малой кровью и малыми затратами, с помощью людей, обладающих опытом продвижения FSC, можно достаточно легко перейти на "Лесной эталон". Можно пройти сертификацию, оптимизировав очень много издержек, – когда все процессы уже отлажены, документы подготовлены, это не требует больших денег и психологических усилий. Да, для тех, кто не сертифицировался ни в какой системе вообще, история несколько другая, но и в этом случае мы можем помочь, выстроив начальное обучение и подобрав специалистов, чтобы впоследствии совместно делать дальнейшие шаги.

Важно признать: да, мы искренне ратуем за экологические и социальные принципы сертификации, но бизнесу она нужна все-таки не для имиджа, не для воплощения каких-то высоких, прекрасных идей – это насущная необходимость, вызванная желанием эффективно реализовывать свою продукцию и получать прибыль, что является целью любой предпринимательской деятельности. Выходит, для того чтобы выстроилась вся цепочка, должно быть давление рынка. Хорошо это или плохо, не знаю, но по-другому это просто не работает».

Текст и фото Максим Пирус, «ЛесПромИнформ»