Советы по организации малого предприятия

Столярная мастерская

Как организовать малое и среднее столярное производство с использованием некрупного оборудования, в том числе работающего от бытовой электросети 220 В? Такое предприятие способно выпускать по индивидуальным заказам весь набор типичных столярных изделий – оконные и дверные блоки, покрытия пола, мебель. Исходными материалами служат сухие пиломатериалы – массивная древесина, а также фанера и древесные плиты.

Основные операции, оборудование и инструмент, используемые в производстве изделий из массивной древесины, представлены в таблице.

К производственному помещению столярного цеха предъявляются те же требования, что и к любому офисному помещению. Температура воздуха в помещении не должна быть ниже 15 °С, так как при низких температурах невозможны качественное склеивание заготовок и отделка изделий. Высота помещения желательна не менее трех метров.

Принято различать следующие участки полнокомплектного столярного цеха:

- хранения пиломатериалов;

- раскроя и сращивания пилома- териалов;

- получения чистовых заготовок;

- склеивания брусок и щитов;

- фрезерования деталей;

- токарный;

- шлифования;

- сборочный;

- отделки изделий;

- хранения готовой продукции;

- заточной (инструменталка).

Для столярного цеха можно использовать и двухэтажное здание, и разместить на втором этаже участок сборки и отделки изделий. При таком варианте на втором этаже гарантируется более чистый воздух, без древесной пыли.

Рассмотрим далее, какое оборудование для каждого участка рекомендуется для малого и мелкосерийного производства.

Участок хранения пиломатериалов

Для того чтобы обеспечить максимальную гибкость производства и возможность быстрой перенастройки на новую продукцию, следует иметь достаточный запас пиломатериалов разных пород и сечений. Желательно выдержать доски в цехе не менее 2–3 месяцев для достижения стабильной равновесной влажности древесины.

Конечная влажность древесины зависит от условий эксплуатации продукции. В городской отапливаемой квартире древесина может высохнуть в зимнее время до содержания влаги 5–8%. А в дачном доме без регулярного отопления влажность древесины устанавливается близкая к атмосферной (15–22% в зависимости от климата и времени года). Поэтому часто имеет смысл закупать пиломатериалы так называемой транспортной влажности – 18–22% и досушку производить способом выдержки на участке хранения досок.

Длинные (до 6 м) доски можно хранить в горизонтальных штабелях на калиброванных прокладках. Для экономии производственной площади иногда закупают короткие пиломатериалы, или длинные доски пилят пополам и хранят в вертикальном положении. Высота помещения до 3 м позволяет оборудовать ячейки для вертикального хранения досок, которые можно рассортировать по породам и размерам поперечного сечения. Такой способ хранения не препятствует досушке пиломатериалов, а кроме того, облегчает доступ к каждой доске. Поскольку длина готовой продукции редко превышает 2– 2,2 м, такой способ хранения можно считать вполне оправданным.

Не следует хранить пиломатериалы в неотапливаемом помещении. Желательно проводить регулярный контроль влажности древесины с помощью игольчатых или бесконтактных влагомеров. Нужно иметь в виду, что игольчатый влагомер измеряет влажность локально (в месте проникновения иголок), а индукционные бесконтактные влагомеры измеряют усредненную влажность в объеме древесины на глубину проникновения от 20 до 50 мм. В современных влагомерах есть настройка измерений в зависимости от температуры и плотности (породы) древесины. Рекомендуется использовать, например, СВЧ влагомер MS310 (рис. 1) с диапазоном измерений 0–99%.

Для контроля влажности пиломатериалов можно рекомендовать периодическое взвешивание контрольных образцов из досок разных пород и сечений. Отсутствие изменения веса образцов будет свидетельствовать о том, что материал прошел акклиматизацию и его влажность близка к равновесной.

Участок поперечного раскроя досок

Черновые брусковые заготовки должны иметь припуски на последующую обработку. Величины этих припусков указаны в ГОСТ 7307-75. В среднем они составляют примерно 15–30 мм по длине (на чистовую торцовку), 5–7 мм по ширине и 4–6 мм по толщине (на фугование и рейсмусование).

Черновые заготовки получают путем торцевания и вырезки дефектов и прирезки досок по ширине. Параллельно можно выполнять сращивание немерных отрезков в длинные доски с их последующей торцовкой на заданную длину. Сращивание пиломатериалов стало почти повсеместным, так как позволяет более полно использовать ресурсы сырья, сделать рентабельным обработку низкосортных и короткомерных пиломатериалов, а также добиться выпуска лишенной сучков продукции. Современный рынок предлагает очень широкий выбор оборудования для раскроя и сращивания, от самого примитивного до полностью автоматизированного.

В минимальном варианте для продольного и поперечного пиления досок можно использовать ручную электропилу с направляющей шиной (рис. 2). В качестве примера может служить торцовочная пила Metabo KS 305. Мaксимальный размер доски (бруса) 100 х 200 мм, масса 17 кг, мощность 2 кВт, диаметр диска 305 мм.

Такие пилы работают от сети 220 В. Для столярной мастерской следует предпочесть модели, в которых пила, кроме качательного движения, совершает поперечное перемещение, что позволяет отпиливать материал шириной до 350 мм. На некоторых станках можно делать как прямые пропилы, так и под углом до 45°. Важными дополнительными опциями могут быть лазерный указатель пропила и плавный пуск двигателя.

Указанные пилы относятся к серии бытовых, то есть не рассчитанных на многочасовую интенсивную работу. Их использование может быть оправданно в мастерской, работающей по индивидуальным заказам. Для мелкосерийного производства требуется принципиально другое оборудование.

При больших объемах работ ручная подача пилы становится тормозом для повышения производительности труда на этом участке. Удачным решением может стать использование полуавтоматического торцовочного станка с нижним расположением пилы.

Торцовочные станки с нижней пилой относятся к балансирным станкам. По команде оператора в систему подаются рабочая жидкость или сжатый воздух, шток цилиндра через систему рычагов вызывает движение пилы вверх по дуге окружности. На рабочем столе станка сделана прорезь для выхода пилы, а над пилой установлено прижимное устройство, которое одновременно является ограждением пилы. Система управления станком предусматривает опережающее срабатывание прижимного (защитного) устройства.

Станки такого типа отличаются компактностью, быстродействием, но ограниченной шириной пиления, которая зависит в основном от диаметра пилы. Производительность станка определяется уровнем механизации и автоматизации работ на участке. При ручной подаче материала производительность торцовочных станков зависит не от технических параметров оборудования, а от способностей рабочего, который может выполнять 6–12 резов в минуту (в зависимости от длины и поперечного сечения досок).

В России подобные станки выпускают несколько заводов. Например, «Бакаут» (Великий Новгород), «Гризли» (Волгоградская область), «Кодос» и «Простор» (Кострома), Липецкий и Тюменский станкозаводы, «Тигруп» (Тверь) и др. Обычно диаметр пилы в станках 400 мм, которая пилит доски максимального поперечного сечения 100 х 250 мм.

Совершенствование торцовки пиломатериалов привело к созданию линий оптимизации. Под термином «оптимизация» понимают получение из досок заготовок нужной длины и качества в автоматическом режиме. В линии система реагирует на специальные метки, сделанные флуоресцентным карандашом, и автоматически выпиливает дефектные участки с учетом заданных вариантов длины заготовок. В последних моделях все измерения выполняются с помощью сканера, а раскрой делается без участия оператора.

Все автоматические линии торцовки с нижним расположением пилы. Установки с оптимизирующей системой раскроя окупаются самостоятельно – за счет лучшего использования древесины, уменьшения количества отходов и сокращения обслуживающего персонала. Производительность их составляет от 2000 до 20000 пог. м в смену. Распознавание пороков древесины в линиях осуществляется по маркировке специальным мелом, по лазерной разметке или с помощью сканера. За доли секунды определяются места торцовки с обеспечением минимальных отходов, максимального выхода продукта и выполнением других, заранее выбранных, критериев. В России такое оборудование выпускает компания «Бакаут» из Великого Новгорода (рис. 3).

Участок сращивания короткомерных пиломатериалов

Оборудование для сращивания состоит из фрезерного станка для нарезки зубчатых мини-шипов и пресса для сращивания. Эти станки могут быть объединены в линии сращивания, в том числе с двумя шипорезами. Однако такие линии занимают большую производственную площадь. Для малых производств эти два станка можно разместить компактно в зоне раскроя пиломатериалов. На участок сращивания должны подаваться заготовки только одного сечения, обычно длиной 0,15 – 1 м.

Станок фрезерования мини-шипов (рис. 4) оборудован подвижной кареткой, на которую вертикально на кромку укладываются заготовки в пакет шириной до 400 мм с выравниванием по переднему торцу. Затем срабатывает верхний прижим, каретка движется относительно подрезной пилы, зачищающей торцы заготовок. Фрезерный узел, оснащенный специальной фрезой, формирует на торцах профиль шипов. Наиболее распространены фрезы с шагом 3,8 мм и длиной зубьев 10 мм. При этом в соединении образуется зазор 1 мм как гарантия полного примыкания поверхностей шипов. Затем каретка возвращается в исходное положение, прижим снимается и оператор вручную разворачивает пакет на 180°, после чего цикл повторяется со смещением фрезерного шпинделя по высоте на полшага.

Производительность станка – не менее одного пакета в минуту.

Сращивание заготовок выполняется в специальных прессах, которые могут быть одноканальными (рис. 5) или двухканальными.

Пресс СПР полуавтоматический, подача заготовок и отрезание набранной плети осуществляется вручную. В состав пресса входят клеенаносящий пластмасссовый профильный ролик и отрезная пила диаметром 350 мм. Усилие прижима 60 кН достигается пневмоцилиндром. Длина заготовок до 3,2 м.

Наиболее производительный двухканальный пресс для сращивания. Высокая производительность обеспечивается одновременной работой двух каналов: в одном осуществляется набор заготовок, в другом – прессование.

Участок раскроя по ширине и толщине

Получение заготовок нужной ширины называется прирезкой. Специальный прирезной станок позволяет использовать в работе необрезные доски, а также устранить разноширинность заготовок, что необходимо для сращивания короткомерных пиломатериалов. Наиболее распространенный и простой станок с вальцовой подачей – ЦА-2А (рис. 6).

В большинстве случаев в столярных мастерских используют для прирезки универсальный круглопильный станок, где нужная ширина заготовки задается перемещением паралельного упора относительно пилы, а подача материала осуществляется вручную.

Без такого станка не обходится ни одна столярная мастерская, так как с его помощью можно не только раскраивать доски, но и опиливать щитовые детали, раскраивать плитный материал. Самый распространенный универсальный отечественный станок серии Ц6 – Ц6-2ИТ (рис. 7). Он применяется для смешанной распиловки досок и щитов, для получения заготовок нужной ширины, для опиловки кромки под углом до 45°. Возможна выпиловка прямоугольных пазов специальным инструментом. Для раскроя больших листов станок снабжают необходимыми удлинителями или столами.

Для сети 220 В можно найти много предложений станков подобного назначения, например, от компании «Зубр» (рис. 8).

Такие станки примерно в 10 раз дешевле промышленных образцов, но могут выполнять все задачи по получению заготвок требуемой ширины.

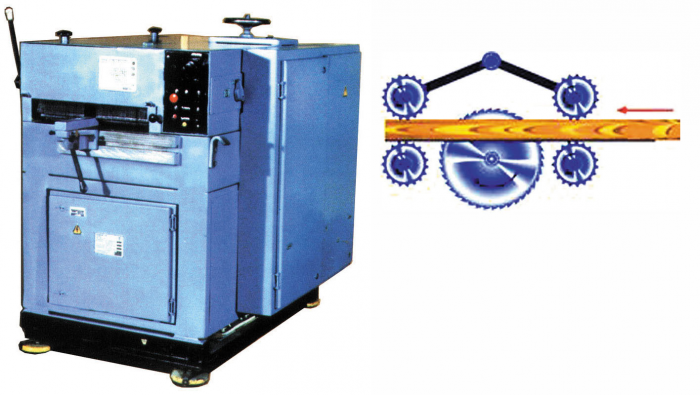

Для деления досок по толщине широко применяются двухпильные ленточные станки, например HP-68 (рис. 9). Диаметр шкива 711 мм. Максимальный размер заготовки – 300 х 250 мм, скорость подачи 5– 25 м/мин. За один проход доски толщиной 44–50 мм выпиливаются три заготовки, которые можно использовать далее для строгания и получения досок обшивки (вагонки).

Для раскроя щитов и досок на заготовки криволинейного очертания стоит использовать ленточнопильный столярный станок (рис.10).

Такие станки могут быть настольными или стационарными. Пиление производится тонкой и узкой ленточной пилой, натянутой на два шкива.

Текст Владимир Волынский

Продолжение цикла