Советы по организации малого предприятия

Часть 2. Столярная мастерская

Продолжаем рассказ о выборе современного оборудования для малого и среднего столярного производства, начатый в предыдщем выпуске журнала.

Участок чистовой обработки заготовок

Одним из самых необходимых станков в столярном производстве является фуговальный, который позволяет получить одну или две базовые поверхности под заданным углом (обычно 90°). На рынке фуговальные станки представлены в широком ценовом диапазоне. Например, станок завода «Белмаш» представляет собой агрегат бытового класса для пиления и строгания заготовок в условиях небольшой мастерской. Ширина строгания 280 мм, мощность двигателя 2,4 кВт, вес станка 45 кг.

Более «солидные» станки – Powermatic на чугунной раме (рис. 2).

Мощность узла резания Powermatic 60C 2,4 кВт, частота вращения 5700 об/мин. Максимальная ширина заготовки 203 мм, глубина строгания за один проход – до 3 мм.

Но для промышленных целей следует использовать станки с шириной строгания 400–600 мм.

Такие станки более долговечны, с большей длиной столов, могут быть оборудованы автоподатчиком для снижения затрат ручного труда (рис. 3). Ширина строгания СФ-4К 400 мм, мощность двигателя 4 кВт, общая длина столов 2,5 м.

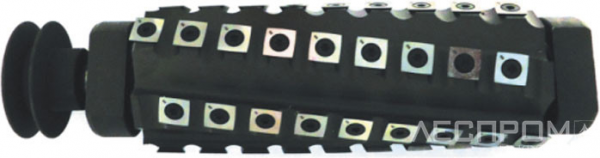

Импортные станки отличаются многими новшествами – возможностью установки строгального вала helical (рис. 4), быстрой регулировкой глубины строгания, регулируемым фуговальным упором, фуговальными столами и упорами из чугунного литья.

Для калибрования заготовок в размер по толщине не обойтись без рейсмусового станка. Из малых станков можно рекомендовать модель производства завода «Белмаш» (рис. 5).

Вес станка Р 1500 всего 33 кг, ширина строгания 330 мм, мощность 1,5 кВт. Скорость подачи заготовок 8 м/мин. Настройка на толщину в этом станке производится путем подъема-опускания верхней части со строгальным валом, имеющим два ножа.

Одни из лучших промышленных рейсмусов выпускает фирма Robland.

Так, ширина строгания Robland D 510 составляет 400 мм, масса станка 680 кг. Настройка выполняется подъемом подающего стола, с цифровым датчиком положения. Строгальный вал трехножевой.

Практика показала, что при наличии рейсмусового станка можно обойтись без фуговального, даже для обработки не только щитовых, но и брусковых заготовок. Обработка последовательно верхней и нижней пластей позволяет получить чистовую деталь нужной толщины, но обработку кромок, строго перпендикулярных пласти, можно выполнить только на круглопильном станке с направляющей линейкой.

Участок склеивания брусков и щитов

Столярная мастерская может покупать клееные бруски (используя их, например, для производства оконных створок) или клееные реечные щиты (для филенок дверей и мебели). Однако самостоятельное изготовление этих полуфабрикатов значительно дешевле. Кроме того, столяр всегда может изготовить продукт того размера и качества, который ему в данный момент нужен. Поэтому клеильный участок в столярке есть почти повсеместно, так как не требует сложного оборудования. К тому же сегодня предлагаются надежные однокомпонентные клеи холодного отверждения с малым временем отверждения.

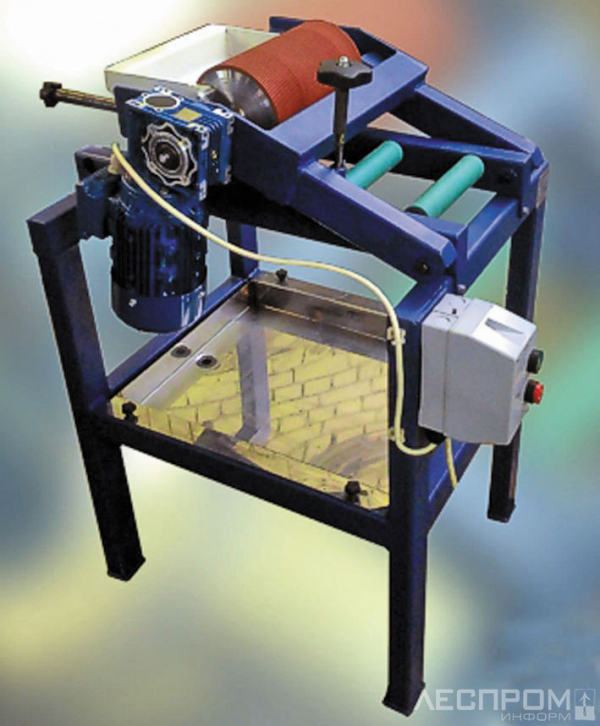

Для нанесения клея на рейки и бруски применяются ручные валики со встроенным верхним бачком для клея, а также специальные станки, например УНК-01 (рис. 7). В нем ширина нанесения клея на заготовку – до 250 мм, предусмотрена регулировка расхода.

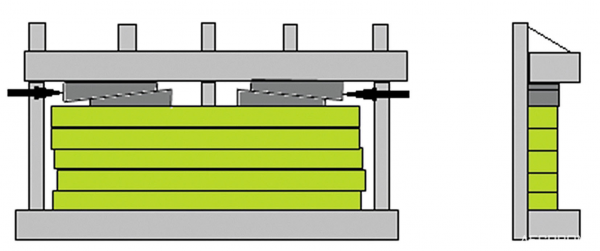

Простейшим устройством для запрессовки заготовок может служить, например, рама с жестким основанием и верхней подвижной балкой (рис. 8). Между верхней балкой и набором реек с намазанным клеем установлены две пары клиньев – специальных металлических или опиленные под углом 5–10° отрезки досок пола с зарезанными шпунтом и гребнем. При ударе молотком по торцу клина создается необходимое усилие сжатия реек.

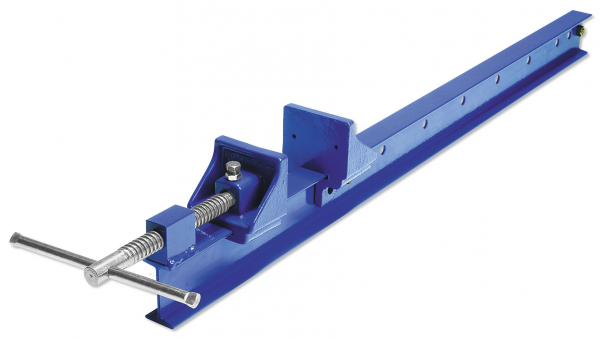

Преимущества такого пресса в простоте и возможности передавать равномерное высокое давление сжатия по щиту большой длины. На небольших производствах широко распространены винтовые струбцины (рис. 9).

Для относительно равномерной передачи давления необходимый шаг между струбцинами не должен превышать 300 мм. Струбцины можно поочередно устанавливать сверху и снизу щита, чтобы предотвратить поперечное смещение реек.

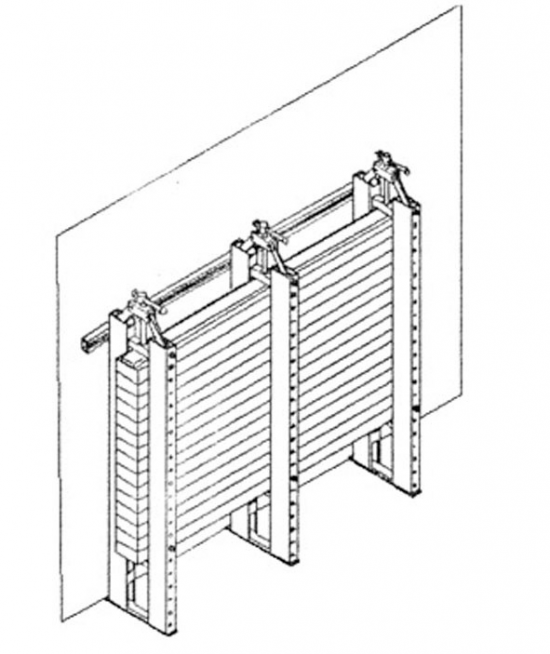

Объединенные в одно устройство струбцины называют прессом или ваймой (рис. 10).

Механический прижим не способен стабильно поддерживать заданное усилие. Древесина со временем проявляет пластические свойства, поэтому требуется регулярный поджим винтов.

Этого недостатка лишены пневматические ваймы.

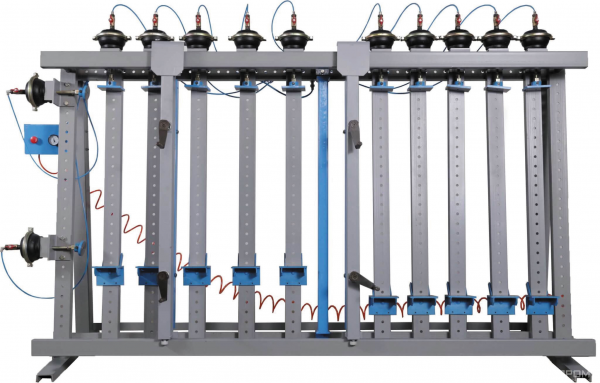

Так, в вайме ВП-2430 вертикальные (10 шт.) и боковые (2 шт.) прижимы позволяют не только склеивать бруски и щиты, но и собирать дверные полотна и оконные рамы. Минимальная толщина изделий – 15 мм. Максимальные размеры изделия – 2400 x 1300 x 100 мм.

Упоры переставляются с шагом 50 мм. Есть откатные фронтальные прижимы. Пневмоцилиндры создают усилие до 700 кг. Контроль давления осуществляется с помощью манометра. Вес ваймы 330 кг.

Пневмопривод станков и прессов требует наличия компрессора и ресивера, поэтому часто предпочтение отдается гидроприводу, как более компактному и бесшумному варианту. Гидравлические ваймы поставляются с гидроприводом (рис. 12).

В ВГ-3000 выделены две зоны управления (по три цилиндра) – шесть вертикальных гидроцилиндров с усилием до 2 т и ходом 120 мм. Это позволяет независимо склеивать одновременно два щита или бруса длиной до 1,5 м. Максимальные размеры изделия – 3000 х 1800 х 100 мм. Мощность ваймы 1,5 кВт. Вес 214 кг.

Опыт показал, что при высоком качестве прессового оборудования и склеивании калиброванных реек нет необходимости рейсмусования щитов после склейки. Достаточно оказывается операции шлифования щитов для ликвидации незначительных свесов.

Участок профильного строгания

При выпуске такой продукции, как доски пола, не обойтись без продольно-фрезерного (четырехстороннего строгального) станка. Он требует сравнительно большой производственной площади, надежной загрузки сухими пиломатериалами и обязательного отвода стружки эксгаустерной системой.

Для серийного производства продукции имеет смысл приобретать четырехсторонние станки, ведь каждый такой станок совмещает функции фуговального, рейсмусового и фрезерного.

Наиболее простые – четырехшпиндельные станки: один шпиндель осуществляет фугование нижней пласти, затем правый и левый шпиндели выполняют гладкое или профильное фрезерование кромок доски, а четвертый шпиндель строгает верхнюю пласть.

Выбор четырехсторонних строгальных станков огромный. Для нужд малого и среднего бизнеса можно использовать сравнительно небольшие станки серии C16-42 Боровичского завода (рис. 13).

Длина станка 2,5 м. Ширина досок 30–160 мм, толщина 10–100 мм, минимальная длина 0,7 м. Скорость подачи 3–26 м/мин.

Для повышения производительности число шпинделей увеличивают до 5–12 шт. Тем самым достигаются малая подача на нож и высокое качество строжки при скорости подачи до 200 м/мин. Последний шпиндель станка может быть пильным – для деления досок по ширине.

Участок фрезерования заготовок

Для получения детали в законченной форме, соответствующей исходному чертежу, необходима вторичная механическая обработка заготовки. Она включает зарезку шипов и проушин, формирование криволинейных поверхностей, фрезеровку пазов, сверление отверстий и пазов под замки и петли и другие операции. Основное оборудование участка фрезерования – это фрезерные станки.

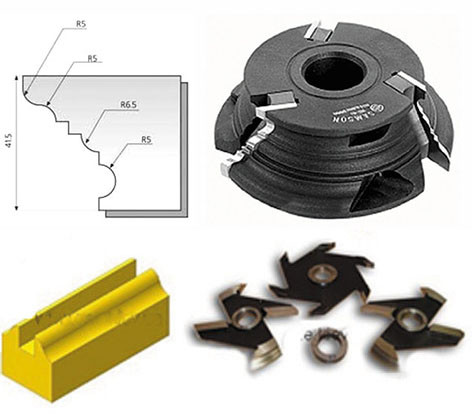

На малом производстве достаточно одного-двух фрезерных столов, оснащенных ручными погружными фрезерами. Таким ручным инструментом можно работать, перемещая его вдоль детали для получения скругленных кромок, зачистки узких поверхностей и пр. Для того чтобы понять возможности ручного фрезера, достаточно ознакомится с набором основных концевых фрез, используемых в нем (рис. 14).

Существуют еще десятки фрез других форм, позволяющих добиваться высокой декоративности изделий из древесины.

Во фрезерном столе (рис. 15) инструмент крепится снизу таким образом, чтобы фреза выступала над рабочей поверхностью стола. Кроме механизма подъема и опускания фрезы, есть продольный и поперечный упоры, отверстие для отвода стружки. На этом оборудовании можно формировать шипы и проушины, особенно для срединных соединений, но это занимает очень много времени.

Для изготовления дверных и оконных блоков, профильных погонажных изделий необходим фрезерный станок, работающий с насадными фрезами (рис. 16).

Для каждого изделия можно подобрать комплект насадных фрез, позволяющих получить все соединения и профили. Такие фрезы устанавливают во фрезерных станках с шипорезной кареткой (рис. 17). Потребляемая мощность таких станков 2,2 кВт. Размеры рабочего стола 680 х 590 мм, подвижного стола – 500 х 250 мм. Скорость вращения шпинделя 7500 об/мин. Диаметр фрезы – до 180 мм.

Для серийного производства понадобится более крупный станок, рассчитанный на фрезы диаметром до 300 мм.

Фрезерный станок промышленного типа компании Ostermann (рис. 18) отличается удобной сменой шпинделей. Собранные комплекты фрез можно менять вместе со шпинделем, не снимая. Посадочные диаметры фрез: 30, 32, 40, 50. Шпиндель с наклоном, рабочая высота 125 мм. Мощность станка 5,5 кВт, вес 446 кг.

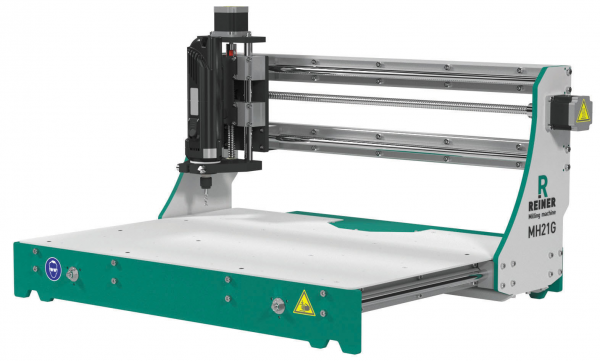

Наконец, для расширения возможностей столярной мастерской можно использовать фрезерный станок с ЧПУ для изготовления декоративных щитовых деталей. На рынке большой выбор подобных станков для художественной обработки дверных и мебельных филенок, изготовления декоративных накладок и пр.

Рабочая зона одного из простейших фрезерных станков с ЧПУ – Reiner MH21-51 (рис. 19) 350 х 600 мм, такой площади достаточно для большинства типов филенок. Высокооборотная фреза установлена на подвижном портале и двигается по трем координатным осям согласно установленной программе.

Вес станка 51 кг, габаритные размеры 589 x 886 x 557 мм.

Направляющие – цилиндрические рельсы, передачи – трапецеидальные винты, высокоскоростной коллекторный шпиндель с плавной регулировкой оборотов.

Для крупных цехов можно подобрать подобные станки с большей рабочей поверхностью и мощным шпинделем, перемещаемым с помощью шаговых двигателей.

Текст Владимир Волынский