Многопильные станки: равнение на максимальный результат. Часть 1

Многопильный станок - неотъемлемая часть практически любого деревообрабатывающего производства, будь то лесопиление или изготовление мебели. Получение нескольких досок за один проход заготовки - вот главная цель использования данного вида оборудования. Обзор условно разделен на две части. Первая целиком отдана теме пиления, вторая - системам подачи и вопросам организации эффективной работы многопильных станков в современных технологических условиях.

Рис. 1. Работа многопильного станка

Рис. 2. Привод вращения инструмента

Рис. 3. Схема расчета ширины дистанционной втулки

Рис. 4. Пильный блок с дополнительной опорой

Рис. 5. Двухвальный пильный блок

Рис. 6. Дефект «ступенька» в двухвальном пильном блоке

Рисунки к статье «Многопильные станки» смотрите в PDF-версии журнала

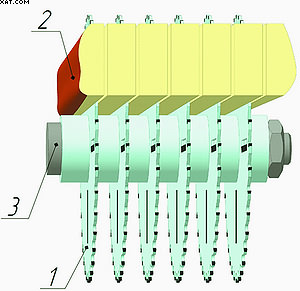

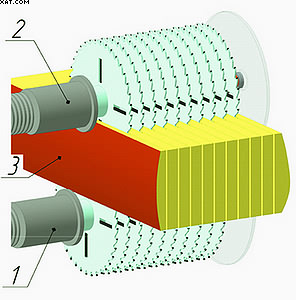

Рис. 1. Работа многопильного станка:

1 – пила;

2 – заготовка;

3 – пильный вал

В основу многопильного станка положен принцип работы нескольких круглых пил (поз. 1 рис. 1). Располагаются они на пильном валу (поз. 3 рис. 1) и осуществляют продольный распил заготовки (поз. 2 рис. 1) - бруса. Брус может быть двух-, трех- или четырехкантный, сухой или только что полученный из сырого пиловочника. Главное, чтобы станок был правильно настроен и соответствовал заготовке. Некоторые модели пропускают брус высотой до 250 мм, шириной до 700 мм и легко справляются даже с мерзлой древесиной. Цель распила - получение доски и других видов пиломатериала прямоугольного сечения.

Строго говоря, к многопильным станкам можно отнести и пилорамы, и ленточнопильные комплексы с несколькими пильными модулями, так как они также используют принцип продольного деления заготовки сразу в нескольких параллельных плоскостях. Но это тема отдельного обзора.

Высокая производительность - отличительная особенность многопильных станков. Для оборудования данного вида характерна механизированная система подачи. Скорость заготовки может достигать 15-25 м/мин. Нетрудно подсчитать, что при непрерывной подаче бруса сечением, например, 100 х 300 мм объем переработки может составить 150-200 м3 сырья за 8-часовую смену. Такая интенсивность работы предопределяет особые требования ко всем компонентам многопильного станка. Прежде всего это относится к инструменту. Круглые пилы имеют специально заточенные зубья, из твердого сплава, с тем чтобы их стойкость была равна нескольким рабочим сменам; полотно пилы оснащается строгальными ножами для повышения качества поверхности получаемой доски и предотвращения заклинивания инструмента - в многопильном станке нет расклинивающих ножей; посадочное место имеет два паза для шпонки (поз. 2 рис. 2) - элемента пильного вала, исключающего поворот пилы вокруг своей оси под воздействием значительного крутящего момента. В зависимости от наружного диаметра, а он, как правило, составляет 350-500 мм, инструмент вращается с частотой 2000-4000 об/мин. В станках с одним пильным валом пилы вращаются во встречном направлении по отношению к направлению подачи заготовки. Некоторые модели оснащаются системой капельной подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания к каждой пиле. Такой прием в ряде случаев дает положительный эффект.

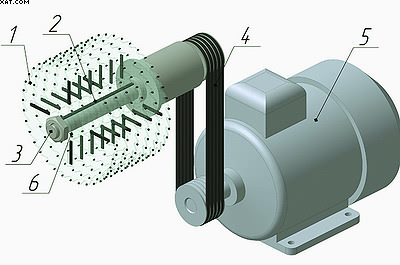

Рис. 2. Привод вращения инструмента:

1 – пила;

2 – шпонка;

3 – пильный вал с опорами и шкивом;

4 – ремень;

5 – электродвигатель со шкивом;

6 – дистанционная втулка

На практике случается, что пилы «горят». Это серьезная нештатная ситуация, она сопровождается шумом, появлением дыма и гари. Причина в том, что вместо резания происходит трение инструмента о древесину, заготовка останавливается, а на поверхности доски возникают темные полосы, царапины или сколы. Некачественный инструмент, преждевременное затупление кромок зубьев, несоответствие углов режущих кромок условиям резания - некоторые из возможных причин такой ситуации. Часто на практике фактическая подача превышает нормативный показатель, что также может привести к заклиниванию пил и выходу их из строя. Во избежание подобных явлений следует тщательно подходить к выбору инструмента и режимов работы станка.

Крутящий момент передается от электродвигателя (поз. 5 рис. 2) к пильному валу (поз. 3 рис. 2), как правило, через ременную передачу (поз. 4 рис. 2). В экстремальной ситуации ремень выступает в роли предохранителя: он проскальзывает, исключая поломку пил или привода. За счет соотношения диаметров шкивов конструкторы задают требуемую частоту вращения пильного вала, используя при этом серийный трехфазный электродвигатель с синхронной частотой 3000 об/мин. Следует принимать во внимание, что клиноременные передачи имеют ограничения по передаваемой мощности, что может привести к ее потере. Недопустима замена клиноременных ремней, выполненных по европейскому стандарту (DIN), отечественными ремнями - из-за различия формы. Кроме того, передачи, в которых более трех ремней, могут иметь низкий коэффициент полезного действия (КПД) из-за разности их длины. Более выгодной с этой точки зрения представляется передача на базе поликлинового ремня.

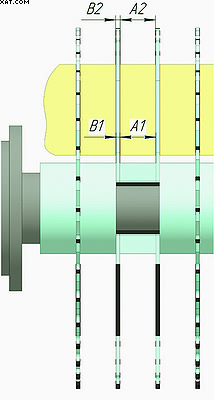

Рис. 3. Схема расчета ширины

дистанционной втулки:

А1 – ширина дистанционной втулки;

А2 – толщина пиломатериала;

B1 – толщина полотна пилы;

B2 – ширина зуба пилы

Независимо от типа передачи во время эксплуатации следует контролировать натяжение ремней. Методика натяжения предоставляется заводом - изготовителем оборудования. Ослабление ремней приводит к остановке и, как следствие, поломке инструмента, а чрезмерное натяжение - к быстрому износу либо перегреву опор пильного вала (поз. 3 рис. 2).

В некоторых моделях ременной передачи нет - крутящий момент передается от привода валу через муфту. У такой схемы КПД приближается к 100%, но она имеет ряд особенностей. Роль предохранителя и регулятора скорости в ней выполняет специальный электронный контроллер - в случае перегрузки он автоматически должен останавливать многопильный станок.

Мощность привода вращения инструмента зависит от количества пил и режимов резания. В многопильных станках промышленного класса этот показатель варьируется в пределах 60-90 кВт. На пильный вал (поз. 3 рис. 2) устанавливается набор одинаковых пил (поз. 1 рис. 2) и дистанционных втулок (поз. 2 рис. 6), который фиксируется гайкой на конце вала. Крутящий момент от пильного вала (поз. 3 рис. 2) к пилам (поз. 1 рис. 2) передается через шпонку (поз. 2 рис. 2).

Есть немногочисленный класс многопильных станков с так называемыми плавающими пилами. В них позиционирование пил осуществляется не дистанционными втулками, а специальными рычагами. Чтобы исключить трение между пилой и рычагом, в зону контакта подается смесь воздуха и жидкости для создания аэродинамической опоры в осевом направлении. Для настройки станка достаточно изменить положение рычагов.

Роль дистанционной втулки (поз. 6 рис. 2) двоякая. С одной стороны, она фиксирует пилу (поз. 1 рис. 2) так, чтобы ее полотно было строго перпендикулярно оси вала (поз. 3 рис. 2). В связи с этим торцевое биение должно быть в пределах 0,02-0,03 мм. С другой - пилы должны располагаться на определенном расстоянии. Это расстояние предопределяет толщину получаемого пиломатериала. Ширина дистанционной втулки (поз. 6 рис. 2) рассчитывается по схеме (рис 3):

А1 = А2 + В2 - В1,

где А1 - ширина дистанционной втулки; А2 - толщина пиломатериала; B1 - толщина полотна пилы; B2 - ширина зуба пилы.

Дистанционная втулка изготавливается из легкого сплава, чтобы не вносить дисбаланс в механическую систему, с допуском на размер А1 0,02-0,03 мм и нередко называется проставочной. Некоторые модели многопильных станков оснащаются специальными кассетами - длинными втулками, на которых предварительно устанавливается и фиксируется набор пил с дистанционными втулками. Во время смены инструмента на станке достаточно заменить такую кассету, что существенно сокращает период подготовки оборудования к работе. Такой прием допускается там, где максимальная высота распила не играет решающую роль - кассета уменьшает этот параметр.

Дистанционные втулки, у которых отклонение в размерах превышает допуск, могут вывести из строя инструмент. Дело в том, что торцевое биение 0,05 мм на диаметре втулки 120 мм приводит к отклонению зуба пилы диаметром 400 мм уже на 0,17 мм. При таком биении возникает неравномерный срез материала, повреждение поверхности заготовки и инструмента. Кроме того, втулка с искривленным торцом не может надежно зафиксировать пилу. Это недопустимая ситуация с точки зрения условий безопасной эксплуатации станка, которая может привести к самым непредсказуемым последствиям. По этой причине в многопильных станках практически не используются пилы диаметром свыше 500 мм.

В процессе работы на пильный вал действуют значительные нагрузки, возникающие в зоне пиления древесины. В такой ситуации неизбежна его упругая деформация - смещение, которое в конечном счете негативно сказывается на геометрии получаемого пиломатериала и сроке эксплуатации пильного узла. Есть несколько способов минимизации влияния этого фактора. Во-первых, это увеличение диаметра и, как следствие, жесткости вала. Но при этом уменьшается максимально допустимая высота заготовки, так как эти два параметра участвуют в одной размерной цепи. Такой подход реализован в так называемой консольной схеме расположения опор пильного вала (поз. 3 рис. 2). Здесь диаметр вала достигает 90 мм, что при диаметре инструмента 400 мм и с учетом размера дистанционной втулки позволяет вести раскрой бруса высотой до 100-110 мм. Длина рабочей части такого вала, как правило, не превышает 300-350 мм и позволяет установить не более 5-6 пил. Несомненным плюсом такого способа является удобство смены инструмента. Действительно, необходимо только открутить фиксирующую гайку и произвести замену инструментального набора.

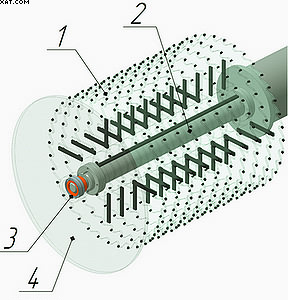

Рис. 4. Пильный блок с дополнительной опорой:

1 – пила;

2 – пильный вал;

3 – дополнительная опора;

4 – корпус опоры

Иной путь увеличения жесткости вала заключается в установке на его свободный конец дополнительной опоры (поз. 3 рис. 4), состоящей, как правило, из втулки и двух шариковых подшипников. В этом случае жесткость системы вполне достаточная при диаметре вала 70 мм. При этом его длина может достигать 650-700 мм. Количество одновременно работающих пил при такой двухопорной схеме может достигать 10 единиц! Пила диаметром 400 мм при таких условиях способна распиливать заготовку высотой до 125 мм. Возникает затруднение в процессе замены инструмента: корпус дополнительной опоры (поз. 4 рис. 4) массивный, так как имеет наружный диаметр, превышающий размер пил (поз. 1 рис. 4), и для выполнения данного действия требуется его трудоемкий демонтаж.

Многопильные станки с дополнительной опорой и удлиненным валом хорошо зарекомендовали себя на деревообрабатывающих производствах, где заготовка имеет большую ширину. Нет необходимости предварительно делить заготовку или пропускать несколько раз. Высокая производительность оправдывает издержки, связанные с трудоемкостью замены инструмента.

При переработке леса возникает необходимость распиливать лафет - двухкантный брус высотой свыше 120 мм. Для такого случая разработчики деревообрабатывающего оборудования предлагают двухвальные многопильные станки. В них два пильных блока (поз. 1 и 2 рис. 5). Они одинаковы по устройству, располагаются друг над другом с небольшим смещением так, чтобы полностью распиливать заготовку, не оставляя перемычки. Двухвальный многопильный станок с пилами 400 мм способен распилить брус высотой 240-250 мм. Это рекордный показатель для данного вида оборудования. Заготовка (поз. 3 рис. 5) по ходу подачи распиливается нижним рядом пил - они вращаются навстречу брусу, а затем верхним. Верхние пилы имеют попутное с заготовкой направление вращения. Таким образом, касательные силы резания частично компенсируются, снижая нагрузку на валы. В остальном процесс резания такой же, как и на станках с одним валом. Двухвальные многопильные станки выпускаются как с дополнительными опорами (рис. 5), так и с консольным расположением опор.

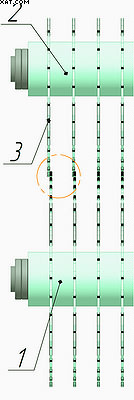

Рис. 5. Двухвальный пильный блок:

1 – нижний пильный блок;

2 – верхний пильный блок;

3 – заготовка

Специфика настройки двух пильных узлов, работающих в одном станке, состоит в том, что отклонение ширины дистанционных втулок может привести не только к изменению толщины получаемого пиломатериала, но и к появлению характерной ступеньки на пласти доски (рис. 6). Пилы в верхнем и нижнем ряду могут смещаться неравномерно. Например, если верхняя втулка первой пилы шире такой же нижней втулки на 0,05 мм, это вызывает смещение первой пары пил на 0,05 мм. Аналогичная ситуация в последующих инструментальных парах приведет к тому, что десятая пара пил сместится на 0,5 мм. Имеет место накопленная погрешность позиционирования, результатом которой может быть видимый дефект получаемого пиломатериала - «ступенька» на его пластях.

На практике исключить дефект «ступенька» (рис. 6) можно двумя способами. Первый - приобрести комплект, в котором размер втулки по ширине выполнен по 6-7 квалитету. Второй способ предполагает селекцию набора втулок с образованием пар максимально близкой ширины. В этом случае пары маркируются, чтобы во время настройки многопильного станка оказаться друг против друга и не вызвать смещения инструмента в нижнем и верхнем ряду. Нередко причиной смещения может быть недостаточная фиксация набора гайкой, когда остаются воздушные зазоры, или загрязненность поверхностей. Стружка или слой мусора могут внести свой вклад в смещение ряда пил.

Рис. 6. Дефект «ступенька»

в двухвальном пильном

блоке: 1 – дистанционная

втулка нижнего вала;

2 – дистанционная втулка

верхнего вала; 3 – пила

Два пильных вала (поз. 1 и 2 рис. 5) должны быть строго параллельны. Отклонение приводит к поломке инструмента как минимум в одном ряду и дефектам получаемого пиломатериала. Данное требование должно выполняться на стадии изготовления станка, когда формируются места размещения опор. Некоторые модели имеют систему коррекции корпусов опор пильных валов, которая позволяет изменять их положение относительно друг друга и станины в любой момент времени в двух плоскостях - вертикальной и горизонтальной.

В двухвальных многопильных станках с системой корректировки параллельность должна контролироваться и при необходимости корректироваться только специалистами, аккредитованными заводом-изготовителем. Иначе изменения могут затронуть другие размерные связи и привести к поломке оборудования. Возможными свидетельствами непараллельности могут быть «излом» пласти или видимый след от одной из двух пил, но только на всем пиломатериале, получаемом на станке: непараллельность валов накладывает отпечаток на работу всего ряда инструментов.

Работа с пильными узлами требует повышенного внимания и неукоснительного соблюдения техники безопасности. Пилы имеют острые кромки! Кроме того, напольное покрытие около многопильного станка, а также на участке заточки лучше всего делать из мягкого материала, например древесины. Тогда при его возможном соприкосновении с инструментом вероятность скола зубьев значительно снижается.

Еще одним характерным отличием многопильных станков является значительный выход стружки. Например, при производстве доски толщиной 25 мм с использованием пил с шириной зуба 4 мм доля отходов превышает 16%. Это своего рода плата за высокую производительность. В абсолютном значении этот показатель исчисляется десятками кубометров стружки за одну рабочую смену. Чтобы стружка не попадала в механизмы станка, их конструктивно тщательно защищают всевозможными уплотнениями и защитными приспособлениями. Большая часть отходов удаляется из многопильного станка через его днище по специальным каналам. Наилучшие результаты имеет компоновка, где станина без дна и стружка ссыпается вниз, не встречая препятствий. В нижнем уровне цеха организуются транспортные потоки для отходов. Это может быть скребковый или ленточный транспортер.

Особая категория отходов - это обрезки обзольной части бруса крайними работающими пилами. При небольшой длине они не выходят из станка вместе с получаемым пиломатериалом, а остаются в зоне резания, в пределах станины станка. Такие обрезки могут стать препятствием для прохождения следующего бруса, остаться между пилами, вызвать затор стружки. При выборе многопильного станка следует обратить внимание на то, как стружка и более крупные обрезки могут быть выведены из зоны резания без задержек. Крупные обрезки также могут стать препятствием при использовании пневмотранспорта для удаления отходов из-под станка - транспортер любого вида предпочтителен.

Очистка от стружки верхней зоны осуществляется путем отбора воздуха. Специальные стружкосборники переходят в патрубки, которые должны подсоединяться к аспирационной системе цеха. Все стружкоотводящие системы должны быть рассчитаны на максимальный объем отходов, иначе неизбежны внеплановые остановки технологического потока.

Помимо очистки от стружки и пыли, пильным узлам необходима смазка. В паспорте на станок указан тип смазки опор. Современные модели имеют в качестве опор подшипники, в которых смазка закладывается производителем на весь срок эксплуатации. Другой тип опор имеет специальную автоматизированную систему смазки, при которой смазка попадает через трубки к каждой трущейся поверхности дозированно. Для опор с ручным способом смазки требуется строгое соблюдение предписанного регламента в части периодичности и объема вводимой в опору смазки.

Контроль работы пильного узла многопильного станка включает:

- Постоянный контроль шума, температуры и вибраций со стороны опор или привода (двигателя). Появление факторов такого рода с повышенным уровнем может свидетельствовать о возникновении неполадок в узле.

- Контроль загрязненности компонентов узла.

- Контроль отсутствия дыма и гари.

- Контроль отсутствия перегрузок привода пильного узла. Может осуществляться автоматически или с помощью приборов при их наличии.

- Контроль отсутствия дефектов пиломатериала, связанных с пилением заготовки: «ступеньки», сколов, волнистости, периодических царапин и др.

Более подробный регламент обслуживания пильного блока должен быть изложен в руководстве по эксплуатации многопильного станка. При его надлежащем исполнении блок может функционировать на протяжении нескольких лет.

Андрей МОРОЗОВ, компания «МедиаТехнологии», по заказу журнала «ЛесПромИнформ»

Многопильные станки: равнение на максимальный результат. Часть 2