Зарубежные и отечественные ЭПИ-клеевые составы

Склеивание деталей из массивной древесины приобретает все большее значение в связи с увеличением покупательского спроса на изделия, изготовленные с использованием таких деталей. У производителей строительных конструкций и изделий из древесины популярность набирают полимерные эмульсии с изоцианатным отвердителем (ЭПИ). Свои разработки ЭПИ-клеевых составов российскому потребителю готовы предложить не только иностранные, но и отечественные компании.

Технологии с использованием ЭПИ-клеев в домостроении пришли в Европу и Россию из Азии, в первую очередь из Японии − родины ЭПИ-клеевых систем. Согласно японским JAS-стандартам ЭПИ--клеи широко применяются в Азии для ненесущих (JAS 234) и несущих (JAS 235) конструкций, но с серьезными ограничениями по сечению и только для эксплуатации внутри дома. В новую редакцию европейского стандарта EN 14080, регламентирующего производство несущих конструкций, будет внесен раздел, касающийся применения ЭПИ-клеев. В этом документе также будут зафиксированы ограничения сечения конструкций, применения (только внутри дома) и максимальной толщины клеевого шва до 0,2 мм [1]. В отечественной нормативно-технической базе не прописано применение ЭПИ-клеев в производстве несущих клееных деревянных конструкций (КДК). На сайтах многих предприятий, выпускающих стеновой брус, размещена информация о применении ЭПИ-клеев при склеивании деталей, а также протоколы испытаний готовых клееных изделий. Производство ЭПИ-систем уже начали отечественные компании, которые позиционируют клеи на внутреннем рынке по ТУ (техническим условиям). Можно надеяться, что в скором будущем не только в Азии и Европе, но и в России в существующие стандарты внесут поправки по использованию ЭПИ-клеев. Иностранные, а теперь уже и отечественные разработчики тестируют ЭПИ-клеи не только по европейским EN, но и по японским, австрийским, немецким стандартам.

Достоинства ЭПИ-клеев: широкий диапазон используемых температур при склеивании (от +5 до +110 °С); короткое время прессования (до 30 мин); в среднем расход − не более 200–300 г/м2; сухой остаток − 40–60%; возможность склеивания древесины влажностью до 15% (в зависимости от состава основы ЭПИ-системы и влажностью до 20%); малый износ дереворежущего инструмента при механической обработке деталей, склеенных при помощи ЭПИ. Но и это еще не все − стоит добавить к этому списку сохранение стабильности клеевого шва при переменных температурно-влажностных воздействиях; устойчивость к длительным нагрузкам; водо- и теплостойкость клеевого соединения и возможность эксплуатации клееного изделия без последующей отделки. Эти характеристики обуславливают и область применения составов в производстве оконного бруса, дверей и столешниц, мебельного щита, при изготовлении садовой мебели.

Российские предприятия используют ЭПИ-составы иностранных компаний AkzoNobel, Dynea, Klebchemie M. G. Becker GmbH & Co. KG (сокращенно Klebchemie), Jowat AG, Kiilto и др.

О технических характеристиках предлагаемых на российском рынке ЭПИ-систем мы попросили рассказать представителей компаний-производителей.

Компания AkzoNobel, мировой лидер производства клеевых систем для КДК, обновляет в 2011 году ассортимент ЭПИ-клеев, имеющих JAS-сертификаты для использования в производстве строительных конструкций. Это три новинки: системы 1949/1990, 1976/1943 и 1937/1943. Как сообщил Максим Молчанов, руководитель направления КДК российского представительства компании AkzoNobel − ООО «Торговая компания ”Акзо Нобель”», в ассортименте выпускаемой продукции останется популярная клеевая система 1989/1943 с коротким периодом прессования (всего 20 мин).

При соотношении адгезива и отвердителя 100:15 и температуре 20 °С у клеевой системы 1937/1943 время сборки чуть больше (13–16 мин), чем у вышеуказанных двух новых марок (9–10 мин при расходе клея 180 г/м2; 12 и 15 мин при расходе клея 250 г/м2).

Отвердитель 1993, который ранее широко использовался для изготовления клеевых систем, заменят отвердителем 1943. Также на рынок будет выпущена новая ЭПИ-система 1976/1943 (модификация известной клеевой системы 1989/1993). Новая система будет отличаться от предшественницы более низкой ценой и временем прессования не 20 мин, как у 1989/1993, а 30 мин. Система 1949/1990 является специальной разработкой компании AkzoNobel для быстрого склеивания древесины сосны, отличающейся высокой смолистостью.

В этом году AkzoNobel закончил разработку и тестирование принципиально новых механических платформ для собственного клеенаносящего оборудования, выпускаемого в Швеции. Кроме этого, создано уникальное программное обеспечение. Помимо измерения температуры, с его помощью теперь регулируется расход клея в зависимости от температуры клеевого состава и вычисляется необходимое время прессования. Характеристики, которыми обладают новые станки, являются запатентованной разработкой компании. Г-н Молчанов подчеркнул, что в начале 2011 года новые клеенаносящие станки будут запущены в массовое производство. У компании AkzoNobel есть собственное представительство в России. Это позволяет избежать искажения информации производителя и непрофессионального применения клеевых систем, что особенно важно на таком социально значимом рынке, как домостроение.

Владислав Малыгин, ведущий специалист компании ЗАО «Киилто-клей», представляет в России филиал финского химического концерна Kiilto Oy, который занимается разработкой и производством нетоксичных клеев для различных областей промышленности, в том числе и для деревообработки. Клеевой шов «Кестокол WR05» и «Кестокол WR11» + отвердитель WR05 (в таком соотношении: 100 весовых частей клея «Кестокол WR05» или «Кестокол WR11» к 15 весовым частям отвердителя) отлично выдерживает климатические нагрузки. Клеевое соединение соответствует требованиям стандарта JIS K 6806 по водостойкости и теплостойкости WATT 91. Клеи пригодны для производства клееной древесины по японскому стандарту JAS. Давление прессования 0,5–1,0 МПа. Жизнеспособность смеси при температуре +20 °C − не более 20 мин. Превышение срока жизнеспособности смеси клея и отвердителя вызывает пенообразование. Представитель компании рекомендует складировать склеенные материалы на некоторое время и приступать к их механической обработке по истечении не менее 24 ч, чтобы получить достаточную прочность клеевых соединений. Окончательная прочность и водостойкость клеевого шва достигаются через семь суток.

ООО «Концепт Смарт» представляет на российском рынке продукцию двух производителей клеевых систем для деревообрабатывающей промышленности: Dynea (Норвегия/Германия) и Oshika Corporation (Япония). Генеральный директор компании Алексей Сысоев рассказал, что ЭПИ-системы компании Dynea представлены марками Prefere 6150/Prefere 6650 (для ненесущих конструкций класса водостойкости D4++) и Prefere 6151/Prefere 6651. Алексей Сысоев отметил, что Prefere 6151/Prefere 6651 − это единственная сертифицированная в Европе ЭПИ-клеевая система для изготовления несущих деревянных клееных конструкций согласно EN 301/302. Выданный ранее сертификат действовал в течение 5 лет. Сейчас компания Dynea оформляет новый сертификат, срок действия которого составит 10 лет. Эти клеевые системы имеют продолжительный период жизнеспособности − от 45 мин до одного часа, максимальную продолжительность открытой сборки 7 мин и максимальную продолжительность закрытой сборки 40 мин. Режимы склеивания: давление − 0,6–0,8 МПа для хвойных пород древесины и 0,8–1,0 МПа для лиственных пород; продолжительность прессования − от 30 до 40 мин в зависимости от температуры, плотности и влажности склеиваемой древесины. В отличие от Prefere 6150/Prefere 6650, материалы, склеенные Prefere 6151/Prefere 6651, можно подвергать механической обработке после часовой выдержки в цехе при температуре 20 °С. Окончательная прочность и водостойкость готового изделия достигаются спустя 24 ч после прессования.

Продукция компании Oshika Corporation на российском рынке представлена современной и дорогой ЭПИ-клеевой системой PIBond P.I.-111/H-30, которая сертифицирована в Японии. По словам г-на Сысоева, к достоинствам этой системы относятся: жизнеспособность до 1,5 ч; время закрытой сборки до 20 мин; короткий период прессования (от 20 мин); достижение окончательной прочности готовой клееной продукции уже спустя 12 ч после склеивания; возможность склеивания при температуре +5 °С (как древесины, так и клея). PIBond P.I.-111/H-30 позволяет склеивать древесину влажностью до 22%. Клеевое соединение успешно проходит испытание на ускоренное старение, в ходе которого создаются условия, имитирующие условный 40летний срок работы незащищенного клеевого соединения в естественных условиях.

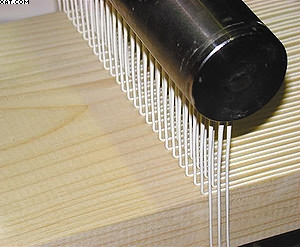

Применение ЭПИ-клеевых систем без оборудования, выполняющего автоматическое дозирование, смешивание и нанесение, проблематично. ООО «Концепт Смарт» − единственная в России компания, которая производит системы дозирования, смешивания и нанесения клея струйного типа. Последняя разработка фирмы − оборудование, позволяющее наносить ЭПИ-клеевые системы со скоростью до 250 м/мин, точностью 1–1,5% и производительностью 18 л/мин. Оборудование оснащено системами контроля температуры и влажности склеиваемых ламелей, что позволяет полностью исключить брак.

Игорь Гресько, технический менеджер по клеевым материалам для мебели и деревообработки компании ООО «Йоват», рекомендует использовать ЭПИ-систему «Йоваколь 102.49» с отвердителем «Йоват 195.60» в соотношении 100:(7…15) весовых частей для склеивания деталей из твердой древесины (дуб, бук), древесины с повышенным содержанием смол (сосна), тропических пород и древесины с высоким содержанием влаги (до 15%). ЭПИ-клеи этой компании также применяют для склеивания изделий, подвергающихся в дальнейшем атмосферным воздействиям, например для склеивания частей оконных блоков или опалубки. Жизнеспособность готового состава − примерно два часа. Смешивание необходимо выполнять очень тщательно, при смешивании больших объемов рекомендуется использовать смеситель-дозатор. Клей наносится кистью, шпателем или валиком. Давление прессования ≥0,5 МПа, минимальное время прессования − около 25 мин. При правильном применении достигается группа нагрузки D4 по DIN EN 204 и по DIN 14257 (WATT 91) (выдерживается нагрузка > 7 Н/мм2 − по результатам испытания в Институте окна IFT, г. Розенхайм, Германия).

В деревянном домостроении находят применение и ЭПИ-системы «Клебит 304.4 с отвердителем 808.0» и «Клебит 304.5 с отвердителем 808.2» от немецкой компании Klebchemie. «Клебит 304.4/808.0» средней вязкости применяется при соединении трудносклеиваемых, например, лиственницы, и твердых пород древесины. Виды склеивания: холодное, теплое и высокочастотное склеивание мини-шипа, шипа, склеивание досок на гладкую фугу и ламелей оконного бруса. «Клебит 304.4 с отвердителем 808.0» соответствует по DIN ЕN 204 группе нагрузки D4 и прошел испытания по WATT 91. Технический директор компании Klebchemie M. G. Becker GmbH& Co. KG в России и СНГ Ханну Саллинен уточнил: жизнеспособность смеси − 60 мин, что удобно как при работе вручную, так и на производстве. Жизнеспособность «Клебит 304.5/808.2» в два раза меньше (30 мин). Эта клеевая система находит применение при серийном производстве, где необходимы большие скорости подачи. Соединение деталей и подача их в пресс при одностороннем нанесении должны производиться для «Клебит 304.4/808.0» не позднее чем через 9 мин, а для «Клебит 304.5/808.2» − через 8–10 мин. Давление прессования − 0,4–0,7 Н/мм2. В холодном прессе оптимальные физико-механические характеристики имеет изделие, склеенное при влажности древесины 12% и температуре в цехе 15–20 °С.

Однако не только зарубежные, но и российские компании готовы предложить потребителю ЭПИ-клеи. Екатерина Краснова, продукт-менеджер управления промышленной химии отечественной компании ООО «Группа “ХОМА”», сообщила, что сейчас компания готовится к промышленному запуску в производство двухкомпонентного клея homakoll EPI группы водостойкости D4 по DIN ЕN 204. Клей предназначен для производства оконного бруса из лиственницы, экзотических пород древесины; склеивания окон и дверей, мебельных щитов из массива; изготовления отдельных элементов из хвойных, лиственных и экзотических пород древесины; производства мебели, беседок для сада; изготовления стеновых ненесущих панелей. Его жизнеспособность при 20 °С − около 60 мин. Давление прессования − 0,4–1,0 Н/мм2, время открытой выдержки − 8–12 мин в зависимости от расхода, температуры и относительной влажности воздуха в помещении. Окончательная прочность склеивания по DIN EN 204 достигается после семи дней хранения при температуре 20 °С. Необходимо избегать контакта клея с ржавеющими металлами.

Отечественный ЭПИ-клей «ВИАР-Д4.1» (ТУ 2242-017-55-093365-2009) от ООО «Химтех-НН» (г. Нижний Новгород) предназначен для склеивания древесины: твердой (дуб, бук) и мягкой с повышенным содержанием смолы (ель, сосна), тропических пород (тик), а также древесины с повышенным содержанием влаги (8–15%). Эта клеевая композиция подходит также для соединения древесины с всевозможными полимерными материалами (пластиками, изоляционными материалами) и древесины с металлом (алюминием). Следует учесть, что влажность древесины выше 15% замедляет процесс отверждения клея. Максимальное различие по влажности двух соседних склеиваемых ламелей должно быть не более 4%. Клеевой шов не подвержен старению и отличается высокой термостойкостью; пригоден для холодного и горячего склеивания, но при температуре не выше 70 °С. Время жизнеспособности смеси − 50 мин при 20 °С. Давление прессования в зависимости от породы древесины − 0,6–1,0 Н/мм2. Через 48 ч после выгрузки из пресса (при температуре окружающей среды 20 °С) клеевое соединение набирает до 90% прочности, окончательная прочность достигается через семь суток. Как утверждает генеральный директор ООО «Химтех-НН» Дмитрий Саньков, механическую обработку склеенных деталей можно начинать через два часа после прессования. Клей «ВИАР-Д4.1» при использовании с отвердителем соответствует требованиям ГОСТ 24700-99, ГОСТ 15613-1-84 для клеев повышенной водостойкости, ГОСТ 17005-82, ГОСТ 11047-90, EN 204 (класс D4), стандарту ONORM B3013 (для оконного бруса) и стандарту JAS 234 (для ненесущих конструкций).

Основу и отвердитель необходимо хранить в оригинальной закрытой упаковке при температуре 20 °С. Обычно срок хранения составляет 6–12 месяцев в сухом помещении при температуре 15–20 °С. Состав следует защищать от переохлаждения и перед переработкой довести до температуры +20 °С и гомогенизировать путем размешивания.

В заключение краткого обзора рынка ЭПИ-клеевых систем подчеркнем еще раз, что только при соблюдении всех требований технологии изготовления клееной продукции из древесины и рекомендаций компании − изготовителя клеевого материала можно обеспечить требуемую долговечность и прочность изделия в определенных условиях эксплуатации. Нельзя забывать и об условиях хранения и транспортировки заказчику склеенного изделия из древесины. Отклонения от указанных производителем в технической характеристике на клеевой материал температуры помещения, влажности воздуха и древесины могут оказывать негативное влияние на вышеописанные процессы.

Об оборудовании для приготовления и нанесения клеевых материалов, которое используется на деревообрабатывающих предприятиях, мы расскажем в следующем номере журнала.

Екатерина МАТЮШЕНКОВА

Автор выражает благодарность директору компании ООО «УСР 1» Александру Жданову и ведущему специалисту компании «СФИНКС» Алексею Савченко за помощь в подготовке материала.

ЛИТЕРАТУРА

- Молчанов М. Эко-Премиум тенденции на рынке домостроения // ЛесПромИнформ. − 2010. − № 7. − С. 128–130.

- Кардашов Д. А. Полимерные клеи. Создание и применение. / Д. А. Кардашов, А. П. Петрова. − М.: Химия, 1983. − 256 с.

- Глебов С. Каждой конструкции − свою клеевую систему / С. Глебов, И. Сирота // Деревообрабатывающая промышленность. − 2007. − № 3. − С. 10–14.

Комментарий специалиста

Генеральный директор компании ООО «Химтех-НН» (г. Нижний Новгород) Дмитрий Саньков о преимуществах ЭПИ-систем перед двухкомпонентными ПВА Д4:

– На начальном этапе существования нашей фирмы основными направлениями ее деятельности были разработка и производство клеев на основе ПВА-дисперсий водостойкости D2, D3 и D4 (EN 204). Как показала практика, эта линейка продуктов не смогла «закрыть» все направления применения клеев. Клей группы нагрузки D4 из нашей линейки не обладал необходимыми характеристиками для использования в производстве стенового клееного бруса: у него был слишком короткий период жизнеспособности, а самое главное − брус, склеенный этим клеем, не проходил испытания по необходимым отечественным (ГОСТ 27812 «Автоклавные испытания») и импортным (JAS 234) стандартам. Кроме того, рынок ЭПИ-клеев в России был представлен только зарубежными производителями. Поэтому возникла необходимость разработки отечественных ЭПИ-клеев, которые обладают лучшими в сравнении с двухкомпонентными ПВА Д4 показателями прочности и водостойкости клеевого шва. Достоинства наших ЭПИ-клеев: низкая стоимость при одинаковых качественных показателях с импортными аналогами, а также более длительный период жизнеспособности готовой смеси. Особо отмечу, что для приготовления и нанесения ЭПИ-клея компания производит и поставляет собственное оборудование.

Комментарий специалиста

Михаил Тарасенко, ведущий специалист ООО «Единая клеевая компания», которое с 2000 года является крупным поставщиком высококачественных материалов для деревообрабатывающей промышленности и строительной отрасли, советует при выборе клеевого материала, прежде чем принять решение, просмотреть информацию на интернет-форумах, где потребители делятся опытом использования клея того или иного производителя. Он критически относится к тому, что пишут производители клееной продукции на своих сайтах. Увы, но это факт: есть предприятия, которые дают заведомо ложную информацию и указывают, что используют клеевые материалы известных производителей, чтобы привлечь покупателя. Проверить, так ли это, можно, обратившись в представительство иностранной компании в России за консультацией специалиста.

Качество клеевого соединения определяется в первую очередь его водостойкостью. Подтверждается это соответствием стандартам. Сертификаты клеевых материалов по зарубежным стандартам (например, европейским EN204/EN205 или EN 301/302, японским JAS 234 или JAS 235 и др.) выдают институты MPA (Германия), NTI (Норвегия), SKH (Голландия). Существующие в нашей стране институты могут только выдать сертификат согласно ГОСТу. Информацию, которую публикуют как производители клееных материалов, так и разработчики и поставщики клеев, следует проверять. Нередко и отечественные компании приписывают своей продукции невероятные свойства. Поэтому нужно быть предельно внимательным и не идти на поводу у недобросовестных фирм.

Компании-производители, уверенные в качестве своей продукции, готовы показать потенциальным покупателям не только образцы, но и непосредственно технологический процесс, чтобы покупатель сам мог удостовериться в качестве выпускаемых клееных изделий.