Нестандартный подход к изготовлению нестандартной мебели

Клеевые материалы для пост- и софтформинга

Разработчики технологических процессов во всем мире стремятся усовершенствовать существующие технологии. Это относится и к способам кромкооблицовывания щитовых деталей, которые используются и в нашей стране.

Сегодня мебелью с прямой кромкой никого не удивишь − нестандартная кухонная и офисная мебель все больше и больше пользуется спросом. А выглядит она привлекательно благодаря плавной кромке, которую получают методом пост- или софтформинга. В предлагаемой читателю публикации мы поговорим о материалах, без которых эти технологии просто невозможны, − о клеях.

Первоначально было «после»

В технологиях изготовления мебели со скругленными кромками вначале был разработан метод постформинга (лат. postforming). Название новой технологии произошло от слов post − «позже, после» и form − «формовать»; таким образом, postforming можно перевести как «последующее формование, постформирование». Этим термином называют процесс облицовывания кромок заготовок способом заворачивания и приклеивания свеса облицовочного материала на кромку заготовки.

Для облицовывания кромки методом постформинга, как правило, используют клеи на основе поливинилацетатной (ПВА) дисперсии или полиуретана, а также контактные клеи на основе полихлоропрена.

ПВА-клей обладает рядом достоинств: он легко наносится, образуя после высыхания однородную прозрачную пленку, обладает высокой скоростью склеивания, высокими адгезионными свойствами, хорошей влагостойкостью, не выделяет вредных веществ, образует клеевой шов, который по прочности превышает прочность древесины, морозостоек, пожаровзрывобезопасен, экологичен. Среди плюсов мебельного ПВА-клея − удобство применения и относительно невысокая стоимость. Перед применением ПВА-клей следует тщательнейшим образом размешать, а склеиваемые покрытия очистить от загрязнений и пыли. Наносится клей тонким слоем на одну из поверхностей, которая далее плотно соединяется с другой и прижимается.

Контактные клеевые материалы выпускаются на водной основе и на основе органических растворителей. Представители первой группы не имеют запаха и токсичных компонентов. Контактные клеи в зависимости от склеиваемых материалов наносят валиком, кистью, зубчатым шпателем или распылением на одну или обе поверхности. После нанесения клей подсушивают 5−20 минут для испарения растворителя. Затем склеиваемые поверхности соединяют и на несколько секунд прижимают. Решающее значение имеет сила, а не продолжительность давления. Прикладываемое усилие должно соответствовать прочности склеиваемых материалов и не допускать их необратимой деформации. Соединение наступает моментально, а максимальная адгезия достигается обычно в течение 24−48 часов. Клеевой шов контактных клеев обладает водостойкостью, эластичностью и достаточной термостабильностью.

Выбор основы клея для постформинга также зависит от типа технологического оборудования. Для проходных линий с комплектацией, позволяющей полностью автоматизировать процесс, выбирается клей на основе ПВА-дисперсии. На менее сложных линиях используют контактный клей. Для полуавтоматических станков подойдут и тот и другой.

Сегодня постформинг − это не только технология, так называют и материал, получаемый путем приклеивания к основе различных декоративных износоустойчивых пластиков высокого давления. В результате такой обработки пластики по краям принимают форму основы, на которую их наносят. Плиты-постформинг применяются для изготовления кухонной, офисной и торговой мебели.

При выборе кухонной мебели потребитель обращает внимание на целостность столешницы. Основным достоинством постформинг-столешниц является отсутствие шва при наложении ламината на столешницу, что исключает постоянное проникновение влаги в ДСП-основу и разбухание столешницы.

Облицованные декоративным бумажно-слоистым пластиком (ДБСП) разных цветов и текстур фасады гармонично впишутся в любой интерьер. Например, классический стиль интерьера подчеркнет мебель, в отделке которой используется пластик, имитирующий поверхность древесины или камня. Для стиля хай-тек уместно выбрать металлизированный ДБСП либо отделку с абстрактным рисунком или глянцевой поверхностью. Детскую комнату лучше обставить мебелью с отделкой однотонными матовыми фасадами.

К основным достоинствам фасадов, выполненных из постформинга, можно отнести прочность и водонепроницаемость. Также они отличаются хорошей устойчивостью к высокой (или низкой) температуре и ее перепадам, а также ультрафиолетовому излучению и воздействию агрессивных сред. Некоторые вида пластика, используемые при постформинге, легко выдерживают воздействие ацетона.

Константин Горбачев, ведущий специалист завода клеевых материалов «Лека Пласт»:

«Для постформинга требуются специальные клеи, обладающие очень высокой скоростью схватывания и термостойкостью, поскольку приклеивание пластика к заготовке происходит при высокой температуре. Выбор клея зависит от типа оборудования, на котором производится постформирование. На какие параметры клея необходимо обращать внимание? В первую очередь это вязкость (особенно для проходных линий) и скорость схватывания. Клей, как и пластик, должен постоянно подогреваться. Это обеспечивает качественное приклеивание пластика к заготовке. На проходных линиях с обдувом клея горячей струей воздуха используется клей на основе дисперсии ПВА, на более простых линиях, как правило, контактный клей. Если работы производятся на ручном станке, то необходимо использовать только контактный клей. Наиболее неприхотлив в этом отношении позиционный станок, где применяются и контактный клей, и клей на основе ПВА-дисперсии».

Клеи для постформинга

Для технологии постформинга компания Henkel предлагает универсальный клей на основе ПВА-дисперсии марки «Дорус АД 095/1» (табл. 1). Отличительной особенностью этого продукта является высокая влагостойкость клеевого шва (D3), которая снижает вероятность деламинации в процессе эксплуатации готового изделия. Рабочая температура клея и обрабатываемых деталей − минимум 10 °С. Влажность древесины 8−12 %. Расход клея − около 80−100 г/м2 на кромочный материал (ДБСП) и кромку древесной плиты-основы. При нанесении вручную используют пистолет-распылитель с диаметром сопла форсунки 1,8−2,0 мм. На проходных линиях со скоростью подачи заготовки до 25 м/мин нанесение выполняется пистолетом-распылителем (диаметр форсунки 1,2 мм). Рабочая температура клея − 180−195 °С. В зависимости от толщины ДБСП время прессования составляет 60−80 с.

Водно-дисперсионные клеи homakoll 119 и homakoll 119.1 разработаны отечественной компанией «Группа ”ХОМА”» и предназначены для приклеивания ДБСП на кромку древесных плит методом постформинга. Главное отличие клеев этих двух марок: homakoll 119 подходит для стационарных станков, а homakoll 119.1 используется на проходных линиях. Основное правило при работе с клеями homakoll для постформинга: перед облицовыванием материалы должны быть очищены от пыли, жиров, масел и акклиматизированы. В зависимости от вида оборудования, используемого облицовочного материала и скорости подачи оптимальный температурный режим при постформинге устанавливается опытным путем. Окончательная прочность клеевого соединения достигается через 24 часа после склеивания.

Для технологии постформинга в производственной программе компании Klebchemie M. G. Becker GmbH & Co. KG (KleiberitTM) есть клеевые материалы на основе ПВА-дисперсий. Например, это Kleiberit Теmpo 347.0 − клей с качеством склеивания D2, пригодный для облицовывания профильной кромки щитовых деталей (столешниц, подоконников и т. п.) декоративным термопластичным пластиком при стационарном и проходном способе «постформинг». Клеи Kleiberit серии 347 отличаются высокой адгезией к слоистым материалам, коротким периодом открытой выдержки (2−4 мин), высокой влаго- и термостойкостью. При постформинг-процессе клей наносят с двух сторон: на кромку щита и выступающую часть декоративного пластика. Перед облицовыванием необходим предварительный нагрев облицовочного материала (для придания ему термопластичных свойств) и клея (для удаления дисперсионной воды и активирования клеевой пленки).

Рекомендуемая температура нагрева − около 160 °С, время прогрева − 30−60 с, время прессования при стационарном процессе − 4−5 мин (температура − 120 °С). Для непрерывного процесса постформирования, например, на установках фирмы Homag, рекомендуется использовать марку клея Kleiberit 347.3 с низкой вязкостью и точно устанавливать температуру обогрева и сушки. Скорость подачи заготовки варьируется от 15 до 25 м/мин.

Одно из узких мест в технологии постформинга − изоляция шва на оборотной стороне столешницы; ее рекомендуется проводить, используя клей-расплав на основе ПУР марки Kleiberit 709. При помощи специального пистолета для картушей или дополнительного оборудования клеевой материал в расплавленном состоянии наносится на кромку древесной плиты. После отверждения клея готовое изделие обладает термо- и влагостойкостью.

Дисперсионный клей «Йоваколь 102.19» (производитель − компания Jowat AG) находит широкое применение при изготовлении столешниц и подоконников на стационарных станках для постформинга типа оборудования фирмы Brant. Хорошо наносится распылителем, при комнатной температуре (20 °С) схватывается медленно, при повышении температуры − быстро реактивируется. «Йоваколь 128.70» используется на проходных станках. Этот клей хорошо заполняет швы и быстро отверждается. Скорость подачи заготовки зависит от количества наносимого клея, степени загиба и типа кромкооблицовочного материала.

Контактный клей «Йоват 445.00» на основе полихлоропрена используется для приклеивания слоистого пластика на кромку древесной плиты (ДСП или ДВП). Имеет высокий сухой остаток, хорошо наносится шпателем, кистью и специальным пистолетом.

«Йоват 445.54» рекомендуется наносить пистолетом−распылителем. Клей хорошо реактивируется под действием тепла, а готовое изделие обладает отличной теплостойкостью.

«Йоватерм-Реактант 602.30» на основе полиуретана применяют для заливки канавок нижнего края столешниц после облицовки методом «постформинг» на стыке. Клей наносится специальным пистолетом. После отверждения такое клеевое соединение отличается высокой теплостойкостью, морозостойкостью, водо- и паростойкостью, а также стойкостью к действию растворителей.

Финский химический концерн Kiilto Oy для операции постформинга предлагает использовать клеевой материал на основе ПВА «Кестокол КЛ/С» и контактный клей «Унитекс СЛ». «Кестокол КЛ/С» используется на проходных линиях со скоростью подачи до 40 м/мин, при двустороннем нанесении клея скорость снижается до 15 м/мин. Температура и скорость подачи регулируются таким образом, чтобы клей активировался по всей поверхности пластика и кромки плиты. Клеевой шов, полученный в результате тщательного склеивания, приобретает высокую теплостойкость. Клеевой материал наносится на кромку плиты, к которой приклеивается кромочный материал. Большую часть дисперсионной воды из клея испаряют горячим воздухом. Время, температура и мощность продувки, которые требуются для испарения, определяются по типу клея, его количеству и температуре склеиваемых материалов. Высушенные клеевые пленки, которые должны содержать определенное количество влаги, активируются теплом. После этой операции кромочный материал немедленно прижимается к кромке. После прессования клеевой шов приобретает необходимую прочность и лишнюю часть пластика можно отрезать. Перед дальнейшей обработкой плитам необходимо дать высохнуть не менее 30 мин.

У быстроотверждающегося клея на основе ПВА-дисперсии марки Starkoll D3 производства отечественной компании «Лека Пласт» − высокий уровень водостойкости клеевого соединения, которое соответствует классу D3 согласно DIN EN 204. Качество Starkoll D3 подтверждено сертификатом IFT, Rosenheim. Клей наносится стандартным инструментом на одну поверхность. Толщина клеевого слоя зависит от абсорбции и других показателей состояния материала, подлежащего обработке. Максимальная продолжительность открытой выдержки при расходе клея 150 г/м2 − 10−15 мин. Помимо других характеристик, температура, влажность и абсорбирующие свойства материала, а также расход клея и внутреннее напряжение материала оказывают разное влияние на время открытой выдержки, время сборки и прессования. Тепловое воздействие ускоряет время сборки и сокращает время прессования.

Компания Forbo Industrial Adhesives для постформинга рекомендует клей на основе ПВА-дисперсии марки swift tak 4214. Среди контактных клеев популярностью пользуются Solupren A Spruzzo X2 и swift col 9044, которые производят на заводе компании Forbo в городе Пианецце (Италия). swift col 9044 не содержит толуола, что снижает токсичность готового изделия.

Для заполнения канавки каплесборника компания Forbo выпускает ряд высокоскоростных полиуретановых клеев-расплавов, наиболее популярный из которых − swift lock 4114 − имеет открытое время всего 5−10 с. В последнее время популярным в России стало использование термопластичных полимеров на полиолефиновой основе для заполнения канавки каплесборника.

У компании Forbo в арсенале имеются два вида клеев swift therm 7700 или 7711 advantage, работающих по этой технологии и отличающиеся лишь открытым временем. Такая технология дешевле и проще, так как ей не присущи все недостатки и сложности, возникающие при работе с влагоотверждаемыми полиуретановыми клеями. Конечная термовлагостойкость таких столешниц заметно уступает термовлагостойкости тех изделий, которые произведены с использованием полиуретанового клея и использование которых вблизи электро- или газовой плиты, посудомоечной машины или мойки сопряжено с риском расклеивания или растрескивания.

Компания «Тул Лэнд» (партнер итальянской компании Durante & Vivan) для постформинга предлагает быстроотверждающийся клей марки Duduvil PF11. Характеристики клея позволяют проводить процесс постформирования труднооблицовываемых ламинатов. По водостойкости клеевой материал отвечает нормативам UNI EN 204 D2.

Александр Балашов, менеджер по продажам и технический консультант компании Forbo Industrial Adhesives Russia:

«В некоторых типах изделий, например, кухонных столешницах, изгиб при постформинге характеризуется довольно малым радиусом (U-образные профили), и слоистый пластик при этом изгибают почти под прямым углом. Чтобы получить качественное изделие (без растрескивания слоистого пластика), в процессе директ-постформинга в месте загиба пластика делается небольшая канавка, которая заполняется специальным, довольно эластичным клеем-расплавом. Эта технология у российских производителей столешниц встречается довольно редко, однако позволяет делать весьма оригинальные и удобные изделия. Компания Forbo рекомендует для этой технологии, как правило, клей на основе ЭВА − swift therm 7009.

Совершенная технология «округления»

Для облицовывания профильных кромок полосовыми материалами, наклеиваемыми отдельно, на базе технологии «постформинг» был разработан сходный способ, получивший название «софтформинг».

Софтформинг (от лат. soft − мягкий, скругленный) − технология облицовывания торцов мебельной заготовки с закруглениями и выходом облицовки на лицевую полость с одновременным оклеиванием пленкой. Кромки заготовок получаются плавными, без острых углов.

Для облицовывания кромок методом софтформинга используются клеи-расплавы и кромочные материалы, обладающие гибкостью. Толщина этих материалов должна обеспечивать их температуроустойчивость при перемещении между устройством для нанесения на них клея-расплава и первым прикатывающим роликом.

Изделия, полученные по технологии софтформинга, удобны и безопасны в эксплуатации. Использование деталей с кромками, облицованными методом софтформинга, дает конструктору множество возможностей разнообразить внешний вид изделий. Плиты-софтформинг имеют глянцевую или матовую (пористую) поверхность и используются для производства корпусной мебели, мебельных фасадов, столешниц и т. д.

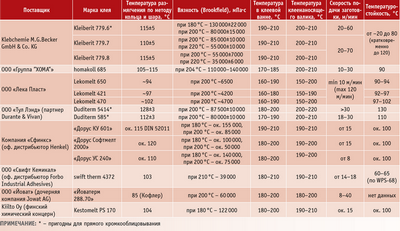

работы с гранулированными клеями-расплавами на основе ЭВА для

софтформинга

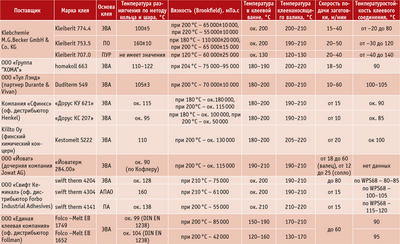

Таблица 3. Технические характеристики и рекомендуемые условия

работы с гранулированными клеями-расплавами для

высокоскоростных станков (прямое кромкооблицовывание)

Напомним, что клеями-расплавами принято называть термопласты, переходящие в вязкотекучее состояние при нагревании и снова затвердевающие при охлаждении. Отсутствие органических растворителей в клеях исключает открытую выдержку, что ускоряет процесс склеивания и делает его почти безвредным для работающих с клеями. Свойства клеев-расплавов представлены в табл. 2. Широкое применение нашли клеи-расплавы на основе сополимеров этилена с винилацетатом (ЭВА). С увеличением содержания сополимера в клеях на основе сополимеров ЭВА возрастает прочность клеевого соединения. Большим спросом пользуются клеевые материалы на основе сополимеров ЭВА, в которых содержится от 28 до 40 % винилацетата. Они имеют хорошую адгезию ко многим субстратам, хорошо совмещаются с другими компонентами клеев, имеют наибольшие липкость и морозостойкость.

Большинство клеев-расплавов универсальны: их применяют как при софтформинге, так и при прямом кромкооблицовывании (табл. 3). Для софтформинга используют, как правило, клеевые материалы с большим временем открытой выдержки, специально предназначенные для софтформинговых станков. Например, это клеи компании Forbo Industrial Adhesives. Для автоматических станков может применяться swift therm 4204 (1,35 г/мл), минимальная скорость работы линии − более 30 м/мин. Клей swift therm 4372 (1,35 г/мл) − стандартный продукт для софтформинга; минимальная скорость работы линии от 18 м/мин. Рабочая температура обоих клеев − от 190 до 210 °C.

Duditerm 570 (ООО «Тул Лэнд») − клей-расплав для облицовывания прямолинейных кромок на автоматических кромкооблицовочных станках и методом «софтформинг». Скорость подачи заготовки >15 м/мин. Перед началом работы следует проверить, что склеиваемые борта чистые и на них нет пыли, так как пыль способствует плохой адгезии клея. Во избежание дефектов склеивания необходимо отрегулировать давление прижимного ролика. Duditerm 570 следует наносить равномерно. Недостаточное количество клея может ухудшить склеивание, а при избыточном его количестве образуется толстый клеевой шов. Количество клея варьируется в зависимости от типа краев. Материалы должны иметь температуру не ниже 15 °C. При работе с материалами, имеющими меньшую температуру, клей может охлаждаться слишком быстро, что приведет к дефектам склеивания. Во время перерывов (обеденный перерыв, длительная остановка) рекомендуется снижать температуру разогрева в ванне на 30−40 °С для исключения окислительных процессов при перегреве клея. Рекомендуется периодически очищать клеевую ванну от отложений клея, чтобы не затруднять его плавление.

Duditerm 580 − клей-расплав на основе полимеров ЭВА, гранулированный, ненаполненный. Характеризуется средней вязкостью и высокой теплостойкостью, Благодаря отличной адгезии Duditerm 580 рекомендуется для облицовывания различных типов прямолинейных кромок и софтформинга на автоматических кромкооблицовочных станках, там, где требуется прозрачный клеевой шов.

Клей-расплав на основе ЭВА Duditerm 549 применяют для облицовывания прямолинейных кромок на автоматических кромкооблицовочных станках и для софтформинга. Скорость подачи заготовки >10 м/мин.

homakoll 663 («Группа ”ХОМА”») − клей-расплав на основе ЭВА для облицовывания кромок на высокоскоростных линиях. Благодаря сочетанию оптимальной скорости схватывания и вязкости клеевой материал является универсальным. Он разработан для облицовывания кромок из полиэфирных материалов, материалов на меламиновой основе, пластикового ламината, ПВХ и обработанных АБС-пластиков на автоматических линиях. Обладает высокой клеящей способностью. Готовое изделие имеет высокую теплостойкость клеевого шва. Оптимальная скорость работы − 18−50 м/мин.

Клей-расплав «Дорус КУ 601» (Henkel) средней вязкости на основе ЭВА-сополимеров характеризуется экономичным расходом и обеспечивает высокое качество обработки деталей. Клей легко наносится даже на трудносмачиваемые кромочные материалы, обладает высокой термоустойчивостью, быстро отверждается, что позволяет использовать его на высокоскоростных линиях (от 18 м/мин). Термоустойчивость готового изделия − около 100 °С. Тест на термоустойчивость продукта был проведен в лаборатории предприятия «Дорус» при наклеивании прямой кромки из дубового шпона толщиной 0,6 мм в условиях возрастающей температуры.

«Дорус Софтмелт 2000» − клей-расплав, специально разработанный для софтформинга. Многолетний опыт специалистов компании Henkel в этой области, которые постарались учесть специфику производства и пожелания потребителей, позволил получить оптимальное решение для обработки деталей методом «софтформинг». Этот клей позволяет использовать технологию софтформинга в том числе и для обработки сложных профилей за счет высокой адгезии и образования плотного клеевого шва.

Ненаполненный клей-расплав «Дорус УС 240» может применяться для наклеивания как прямой кромки, так и софтформинга. Его достоинство − минимальный расход при сохранении отличного качества склеивания. Универсальность клея дает возможность применять его сразу на нескольких производственных операциях.

Kestomelt PS 170 (Kiilto Oy)− клей-расплав на основе ЭВА для софтформинга и профильного покрытия. Клеевой материал имеет хорошее начальное схватывание при покрытии различных форм. Скорость подачи − не менее 15 м/мин. Для использования клей необходимо расплавить в резервуаре. Температура клеенамазочных валиков и скорость подачи установки регулируются по ориентировочным данным. При скорости подачи меньше рекомендуемой температуру клея на валиках необходимо повысить, чтобы клей не успел остыть до сжатия. На время длительных пауз температуру клеевого материала рекомендуется понижать, иначе способность схватывания и затекание клея могут стать немного хуже.

Пользуются популярностью у отечественного потребителя клеи на основе ЭВА: «Йоватерм 288.50» и «Йоватерм 288.70». Они находят применение и при облицовывании кромок методом «софтформинг» на автоматических кромкооблицовочных станках всеми видами кромочных материалов, и при облицовывании прямых кромок. Скорость подачи заготовки − от 18 до 60 м/мин.

При несоблюдении требуемых условий и режимов кромкооблицовывания с использованием клеев-расплавов возникают дефекты и качество продукции резко снижается. Наиболее часто встречающийся дефект − заметный клеевой шов, который появляется, если на предприятии для облицовывания изделий со светлой облицовкой используется темный клей-расплав, и наоборот. Вывод: чтобы избежать этого дефекта при изготовлении мебели из плит с разным цветом облицовки, на производстве должно быть несколько кромкооблицовочных станков либо станок, оснащенный съемными клеевыми бачками.

Самый неприятный дефект − отслоение и самопроизвольный отрыв кромочного материала уже в готовом изделии − возникает при использовании низкокачественного клея-расплава или смешивании несовместимых по составу клеев разных изготовителей. Причиной может стать и низкая адгезия клея-расплава к кромочному материалу. Частичное отслоение может быть связано и с недостаточным прижимом облицовочного материала к кромке детали в станке. Особенно часто это происходит при облицовывании кромок деталей непрямоугольной формы на станках с ручной подачей. Снижение прочности приклеивания кромочного материала наблюдается и при слишком большом расходе клея-расплава. В этом случае имеет значение правильная настройка отрезного ножа: если он срабатывает не вовремя или затуплен, кромочный пластик может проскальзывать относительно движущейся детали, что приводит к нарушению клеевого слоя и даже обрыву наклеиваемой полосы.

Неровности на поверхности кромки, облицованной тонким бумажным пластиком, образуются из-за проявления на ней структуры рыхлой плиты. Дефекта можно избежать только путем увеличения толщины кромкооблицовочного материала, заменив тонкий кромочный пластик более толстым. В технической характеристике любого выпускаемого кромкооблицовочного станка указана минимальная толщина кромкооблицовочного материала (как правило, 0,4 мм), поэтому применение тонкого синтетического шпона, предназначенного для облицовывания пластей и имеющего толщину 0,17–0,27 мм, недопустимо для облицовывания кромок.

Директ-постформинг

Директ-постформинг − разновидность постформинга, где готовую столешницу получают на одной линии. То есть, на линию поступает ламинированная пластиком ДСП, а выходит − готовая продукция − столешница. В нашей стране мебельных компаний, которые используют эту технологию, пока немного. А первым предприятием в России, на котором начали использовать метод директ-постформинга, стала фабрика «Скиф», расположенная в Ленинградской области, в четырех километрах от границы с Санкт-Петербургом. Об особенностях технологии изготовления постформинг-изделий на этом предприятии рассказывает специалист компании «Скиф» Игорь Белоус: «В 2010 году на фабрике запущена новая современная линия по производству фасадных полотен «постформинг» на основе MDF и ДСП. При изготовлении нашей продукции мы используем клеевые материалы компаний Henkel, Kiilto Oy и Н. В. Fuller. Покрытие фасадов − устойчивая к истиранию пленка для ламинирования производства немецкой компании SudDecor, покрытая двойным слоем эксклюзивного лака «Нанолак». Этот лак обладает высокими эксплуатационными характеристиками; так, например, его используют при изготовлении ламинированных полов. «Нанолак» придает покрытию фасадов MDF устойчивость к истиранию, ультрафиолету, царапинам, воздействию неагрессивных бытовых жидкостей и водостойкость. Для достижения более высокого качества наших фасадов на обратной стороне детали делаются технологические канавки, в которых фиксируются свесы покрытия. В этом случае риск отклейки покрытия по краям профиля исключен, так как покрытие огибает профиль фасада. Кроме того, при распиле покрытие не будет вырываться и не будет скол. Наши мебельные фасады-постформинг имеют некоторые отличительные характеристики. Это широкий цветовой и габаритный диапазоны, низкая стоимость при первоклассном качестве товара. Они могут использоваться в фасадных частях любой корпусной мебели. Постформинг-изделия − это отличный шанс расширить ассортимент продукции вашего магазина, модифицировать и улучшить дизайн готового гарнитура, а также значительно сэкономить ваши финансы».

Фабрика «Скиф», которая была основана в 1997 году, стала первым серийным производителем столешниц в России. На сегодня фабрика обладает самым современным и высокотехнологичным оборудованием по производству столешниц и фасадов в России. В 2009 году на предприятии была проведена модернизация оборудования − введена в эксплуатацию новая линия горячего прессования производительностью 250 тыс. столешниц в месяц.

Екатерина МАТЮШЕНКОВА

Автор выражает благодарность продукт-менеджеру ООО «Группа ”ХОМА”» Екатерине Красновой, специалисту ООО «Единая клеевая компания» Михаилу Тарасенко и специалисту компании «Сфинкс» Алексею Савченко за помощь в подготовке материала

Литература:

- Клюев Г. И. Справочник мастера столярного и мебельного производства: учеб. пособие для нач. проф. образования − 2-е изд., стер. − М.: Издательский дом «Академия», 2007. − 368 с.

- Кардашов Д. А. Полимерные клеи. Создание и применение / Д. А. Кардашов, А. П. Петрова. − /М.: Химия, 1983. − 256 с.