Клеи для изготовления щитовых деталей из массивной древесины

В этой публикации мы рассмотрим клеевые материалы, которые используются для изготовления щитов из массивной древесины. Клееные щитовые детали широко используют в производстве мебели из массивной древесины (для фасадных элементов корпусной мебели, филенок дверей, столешниц), боковых стенок и днищ стеллажей, а также деталей строительных конструкций (ступеней лестниц, подоконников, паркета и паркетной доски). Щит применяют в качестве обшивки интерьеров жилых и ванных комнат, кабинетов и кухонь.

Большинство отечественных предприятий выпускают однослойные и/или многослойные клееные щиты по техническим условиям, разработанным самостоятельно. Сегодня на отечественном рынке можно приобрести клееный щит из древесины сосны, ели, березы, лиственницы, дуба, ясеня, бука, граба, пихты, акации, клена, ильма и др. Такую продукцию предлагают: ТК «Мир дерева», VLC Ltd, BiG House, «ЕвроСтройСтандарт», «СИ ЛТД», «РСК», Сарапульский лесозавод, «БУДАНОВ», «Таежные дали», «Фирма ''Шипов лес''», «Вологдадрев», «ПТС Хардвуд», «ТРАНСЛЕС», «Дуэт», ТПГ «Бранко», «ДальЛес», ПТГК «Дом Деревa», «ВУД-ТРЕЙД», «Мебельная фабрика Кольчугино», «Истра-Ламбер», «Балтия» и др. На заказ мебельные щиты из термодревесины изготавливают компании «Экотехнологии», ГП «Вуд Технолоджи», ТД «ДревМаркет» и др. Для изготовления клееного щита из термодревесины используется древесина ясеня, кедра или сосны. Как поясняет генеральный директор компании «Вуд Технолоджи» Петр Колосов, «клееный щит изготавливают из цельных ламелей, древесина которых предварительно проходит термическую обработку. Качество ламелей соответствует требованиям класса ''экстра'': на их поверхности нет дефектов. После склеивания щиты обрабатываются на калибровально-шлифовальном станке, а после покрываются лаком или масляным воском. Максимальный формат клееного щита из термодревесины - 1200x3000 мм».

Про клей для изготовления мебельного щита

Вид используемого в производстве клея определяется условиями эксплуатации изделия. По данным производителей клеевых материалов, около 90-95 % клееных щитовых заготовок изготавливают с применением ПВА-клеев различной водостойкости. В зависимости от условий эксплуатации и породы склеиваемой древесины на ряде мебельных предприятий используются карбамидо- (КФ) и меламиноформальдегидные (МФ) клеи, ПУ- и ЭПИ-материалы.

По европейским стандартам классификация клеев по группам водостойкости в зависимости от их основы приведена в EN 204 (D1-D4) или EN 12765 (С1-С4).

Принадлежность к той или иной группе водостойкости, согласно ГОСТу 17005, определяется по показателю прочности клеевых соединений при скалывании вдоль волокон после выдержки образцов в воде при температуре 20±2 °С в течение 24 ч или при 100 °С в течение 3 ч. Условия выдержки образцов зависят от основы клея. В отечественном стандарте предусмотрены четыре группы водостойкости: низкая, средняя А, средняя Б и повышенная.

Также прочность клеевого соединения проверяют по ГОСТу 15613.1 «Древесина клееная массивная. Методы определения предела прочности клеевого соединения при скалывании вдоль волокон» и ГОСТу 15613.4 «Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе».

Склеивание ламелей для изготовления мебельного щита может проводиться в прессах разного типа. В основном это вертикальные прессы, в которых прижим заготовок обеспечивается с помощью гидро-, пневмо- или механических устройств. Кроме того, склеивание заготовок может выполняться в холодных гидравлических прессах веерного типа, горячих горизонтальных прессах со столом ручной подачи заготовок в пресс, горячих прессах проходного типа с автоматической подачей заготовок. Плиты пресса могут нагреваться как горячей водой или маслом, так и токами высокой частоты. На небольших производствах для изготовления клееного щита используют даже обычные струбцины.

«Щиты из массивной древесины с применением ПВА-материалов сегодня изготавливают в холодных или горячих прессах», - говорит ведущий специалист «Единой клеевой компании» (официального представителя компании AkzoNobel в России) Михаил Тарасенко.

Если на заводе установлены холодные прессы, то при выборе ПВА-клея в первую очередь обращают внимание на его вязкость, период открытой выдержки и продолжительность прессования. С учетом этих параметров подбирается система клеенанесения.

«В процессе склеивания важно учитывать рН клеевого материала, - подчеркивает г-н Тарасенко. - Если этого не сделать, то после отверждения продукта клеевой шов может окраситься в серый (что свидетельствует о наличии соединений железа в древесине), красный, фиолетовый (наличие танина) и даже зеленый (если древесина была предварительно обработана отбеливающим составом, в котором содержался хлор) цвет. В готовом изделии обесцветить такой клеевой шов крайне проблематично - это требует дополнительных затрат и применения сильнодействующих химикатов».

«Окрашивание клеевого шва может произойти как при смешивании компонентов клея - по причине соприкосновения железных деталей с составом, так и во время прессования (например, из-за контакта клеевого материала с деталями пресса). Однако чаще всего потребитель обвиняет производителя клея в поставке некачественной продукции», - отмечает менеджер по продажам и технический консультант компании Forbo Industrial Adhesives Russia Александр Балашов.

Для ускорения отверждения клея прессование проводится в горячих прессах с применением КФ- или ПВА-клеев. Достоинства КФ-клеев: довольно низкая стоимость, быстрое отверждение при температуре 90-100 °С, эластичность клеевого шва, возможность использования для склеивания древесины различных пород и последующее покрытие клееного щита лаками УФ-отверждения. Главный недостаток КФ-клеев - их двухкомпонентность. Для склеивания приходится готовить смесь, учитывая период ее жизнеспособности.

Как правило, клеи на основе полиуретана способны склеивать все породы древесины в прессах любого типа. ПУ-материалы используют при изготовлении щитов или изделий из них, которые могут эксплуатироваться в атмосферных условиях или при переменных влажности и температуре (в банях, саунах, ванных комнатах). ПУ-клеи пока не нашли широкого применения в массовом производстве клееного щита. Главная причина - отсутствие на предприятиях необходимого оборудования для использования этих материалов.

Клеи на основе меламиноформальдегидных смол и ЭПИ-систем востребованы в производстве деталей строительных конструкций, например, ступеней и тетив лестниц, клеевые соединения которых должны обладать повышенной прочностью и влагостойкостью.

«У щита из термодревесины, изготовленного с использованием клеев на основе ПВА, низкая прочность. Часто между ПВА-системами и термодревесиной нет адгезии. Это обусловлено неспособностью к смачиванию подложки клеем. По данным независимых зарубежных исследований, ПВА-материалы не склеивают термодревесину гарантированно», - говорит г-н Тарасенко. Такой щит склеивают МФ- или ПУР-клеями в холодных или горячих прессах. Как поясняет Михаил Тарасенко, «при использовании полиуретановых клеев поверхность ламелей дополнительно увлажняют. Помимо использования МФ- и ПУР-материалов возможно склеивание щита ЭПИ-системами. Однако перед их использованием необходимо сделать тестовые запрессовки и определить, не отсутствует ли смачиваемость подложки - ламелей из древесины, термически обработанной в жестких условиях. При горячем прессовании возможно также использование карбамидоформальдегидных клеев».

Ведущий специалист компании «Тул Лэнд» Павел Шульга отметил, что клеи на водной основе не применяются для изготовления щита из термодревесины. «Склеивание термодревесины лучше всего выполнять ПУ-клеями. После термообработки изменяется химический состав и физико-механические показатели древесины. Такой материал не смачивается клеем на основе ПВА. Своим клиентам мы советуем клей Dudipur 71, который рекомендуется наносить вручную с использованием итальянской системы Pizzi Art 890PU Purboy», - пояснил г-н Шульга.

«Наши специалисты могут порекомендовать, как применять продукцию Kiilto для склеивания термообработанной древесины с использованием специальных ПВА-составов, например Kestokol 330, Kestokol D404 + отвердитель F, или ЭПИ-клеев Kestokol WR-серии, - говорит ведущий специалист компании «Киилто-Клей» Валентин Мусин. - При использовании ПВА-составов для склеивания термодревесины предусмотрено двухстороннее нанесение клея, увеличение продолжительности прессования в три-пять раз, в отличие от технологии склеивания древесины, не прошедшей термообработку». Как отметил г-н Мусин, термическая обработка древесины при температуре выше 190 °С уменьшает ее способность к склеиванию.

Для склеивания ценных пород древесины и термодревесины компания Henkel рекомендует использовать материалы серий Purweld и Purbond.

Клеи зарубежных производителей

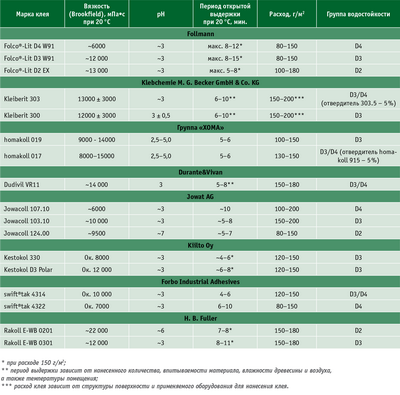

работы с клеями на основе ПВА для склеивания щитовых

заготовок

Приобрести клеевые материалы иностранного производства для изготовления щита из массивной древесины можно у таких компаний, как «Торгово-дистрибьютивная компания Акзо Нобель», Klebchemie M. G. Becker GmbH & Co. KG, «Киилто-Клей», «Единая клеевая компания» (торговый представитель компаний Follmann, Rhenocoll, AkzoNobel), ООО «Йоват», Forbo Industrial Adhesives Russia, «Хенкель Рус», «Сфинкс» (представитель компании Henkel), «Контакт» (торговое представительство компании H.B. Fuller), «Тул Лэнд» (представитель компании Durante & Vivan) и др.

Немецкий концерн Follmann производит ПВА-клеи марок Folco-lit D3 W91 (D3) повышенной термостойкости, Folco-lit D2 EX (D2), однокомпонентный Folco-lit D4 W91 (D4) повышенной термостойкости.

Для изготовления мебельного щита компания H. B. Fuller рекомендует клеи Rakoll E-WB 0201, Rakoll E-WB 0301, а компания Jowat AG - Jowacoll 107.10 (D4), Jowacoll 103.10 (D3), Jowacoll 124.00 (D2), компания Durante & Vivan - Dudivil VR 11, Dudivil VR 11 BV.

«Политика компании Kiilto Oy - выпуск экологически безопасных клеевых материалов, поэтому для российских потребителей мы предлагаем ПВА- или ЭПИ-клеи, - рассказывает г-н Мусин. - Качество этих материалов подтверждено европейскими стандартами. Выбор клея на той или иной основе зависит от технологии, используемой на производстве, типа оборудования для клеенанесения, прессования заготовок. Сегодня клееный щит производят в прессах проходного или позиционного типа, в том числе с ТВЧ-нагревом. Для изготовления мебельного щита мы рекомендуем клиентам использовать ПВА-клеи серии Kestokol групп водостойкости D2, D3, D4. Большей популярностью на рынке пользуются клеи группы D3 для изготовления клееного щита из массивной древесины. Клеи группы водостойкости D4 востребованы для изготовления клееной продукции, эксплуатируемой в условиях атмосферного воздействия, повышенных влажности и температуры».

Компания Forbo выпускает ПВА-клеи с водостойкостью от D1 до D4. По словам г-на Балашова, «увеличить водостойкость многих клеев c D1/D2/D3 до D4 можно с помощью отвердителя, соответствующего той или иной марке». Востребованный продукт компании - ПВА-дисперсия марки swift®tak 4314 класса водостойкости D3. При введении в нее изоцианатного отвердителя класс водостойкости ПВА-дисперсии повысится до D4. Применяется этот клеевой материал для различных видов сращивания (шипового, плоскостного), его вязкость около 10 000 мПа•c, открытое время выдержки примерно 5-6 мин.

ПВА-дисперсия swift®tak 2000 (D3) характеризуется вязкостью около 20 000 мПа•c и открытым временем выдержки - до 6 мин. Для производства мебельного щита востребован продукт с солевым отверждением марки swift®tak 4230 (группа водостойкости D4), который не окрашивает древесину дуба и хвойных пород. Время открытой выдержки - до 12 мин. «Есть и однокомпонентный клей swift®tak 4322 D4, который можно использовать при производстве мебельного щита, а также дверей, окон», - говорит г-н Балашов. Для склеивания в прессах с ТВЧ-обогревом больше всего подходит swift®tak 4510 (D3, с изоцианатным отвердителем - D4).

Компания AkzoNobel предлагает карбамидоформальдегидные клеи марок 1224, 1225, ПВА-материалы марок 3342 (D2), 3326 (D2), 3339 (D3), однокомпонентный 3346 (D4). «Клей Cascorit 1224 производства концерна AkzoNobel (Швеция) поставляется в жидком виде, его не нужно разбавлять водой, в отличие от большинства КФ-клеев, поставляемых в виде порошка. Выбор отвердителя 2545 и 2581 для материала зависит от технологии, которая используется на предприятии», - рассказывает г-н Тарасенко.

«Для производства щита из древесины твердых лиственных пород компания AkzoNobel рекомендует использовать карбамидоформальдегидные клеевые системы. Применение этих систем позволяет получить прочное и стойкое к деформациям клеевое соединение, - объясняет старший технический эксперт ООО "Торгово-дистрибьютивная компания Акзо Нобель" Ирина Сирота. - В настоящее время в России используются две марки КФ-клеев, изготавливаемые по технологии ''Акзо Нобель'' на заводе ''Кроношпан'', - стандартный клей 1224 и клей 1225 с низким содержанием формальдегида. Отличительной особенностью КФ-клеевых систем "Каско" является довольно высокая вязкость. При использовании этих материалов клиентам предлагается оборудование для смешивания компонентов - миксеры, работающие в полуавтоматическом или ручном режиме. Для производства мебельного щита из древесины хвойных пород в дополнение к КФ-продуктам наша компания поставляет клеевые системы на основе ПВА, в том числе высокой термостойкости».

Традиционно для склеивания мебельного щита компания Klebchemie рекомендует клеи на основе ПВА: однокомпонентный Kleiberit 300.0 D3, Kleiberit 303.0 D3 и D4 (с добавлением отвердителя). При двухстороннем нанесении Kleiberit 303.0 отлично подходит для склеивания заготовок из древесины твердых или экзотических пород.

Руководитель направления клеев для мебельной и деревообрабатывающей промышленности московского представительства Klebchemie M.G.Becker GmbH & Ko. KG Екатерина Власова рассказывает, что «при изготовлении щита из термомодифицированной древесины компания Klebchemie предлагает использовать однокомпонентные клеи на основе полиуретана. Применение однокомпонентных ПУ-систем Kleiberit серии 501 (D4) позволяет достичь высокого качества склеивания. Расход клея на пласть и кромку составляет около 150 г/м2. При склеивании на мини-шип прочность на 30 % выше, чем при использовании ПВА-клеев водостойкости D3. Время открытой выдержки зависит от марки клея и варьируется от 4 до 90 мин. Период жизнеспособности ПУ-продукта неограничен. При использовании однокомпонентного материала не требуется специальное оборудование для приготовления рабочей смеси. Механическая обработка клееного щита возможна через четыре часа после склеивания. Востребованы потребителями также ЭПИ-системы марок Klebit 304.4 с отвердителем 808.0, Klebit 304.5 с отвердителем 808.2».

Некоторые компании - поставщики клеевых материалов предлагают своим клиентам по-новому взглянуть на выбор материала для склеивания мебельного щита и рекомендуют клеи, которые обычно используются в технологии производства оконного бруса. «Если клей рекомендован к производству оконного бруса, то его тем более можно применять при изготовлении мебельного щита. Например, материалы компании Rhenocoll», - поясняет Михаил Тарасенко. - Она поставляет в Россию ПВА-клеи марок Propellerleim SuperW/DW (D3), Propellerleim 3W, 4B plus (D4). Клеи прошли испытания по стандарту WATT 91 в институте IFT в г. Розенхайме (Германия). Материал соответствует требованиям регламента IFT «Комбинированные профили для деревянных окон». Продолжительность периода склеивания на гладкую фугу в холодном прессе составляет 6-8 мин., в горячем прессе при температуре 80 °С - не более 3 мин. Последующая механическая обработка заготовок возможна при холодном склеивании спустя 25-30 мин., при горячем - сразу же после охлаждения заготовок.

А какие клеи в России?

Большая беда российских материалов - нестабильность характеристик выпускаемой продукции. Технологические особенности производства, проблемы с качеством сырья, сроками его поставки и др. препятствуют отечественным производителям выпускать клеевые составы постоянного гарантированного качества.

В нашей стране работают компании, которые на протяжении нескольких лет разрабатывают новые составы клеевых материалов, производят их и предлагают отечественному потребителю. Клеи отечественного производства предлагают компании «Группа ''ХОМА''», «Лека Пласт», «Норд-Синтез» и др.

«Одна из главных задач, которые ставит перед собой «Группа ''ХОМА''», - повышение уровня качества выпускаемых отечественных материалов», - говорит директор Центра инноваций и технологий компании «Группа ''ХОМА''» Ольга Королева.

«Мебельный щит получают, используя ПВА класса водостойкости не ниже D3. В нашем ассортименте есть homakoll 019 и homakoll 019.1 (D3). Эти два материала отличаются вязкостью: у клея 019.1 вязкость ниже. ПВА-клей homakoll 017 можно использовать с отвердителем homakoll 915 (5 %) и получать клеевое соединение водостойкости класса D4», - рассказывает г-жа Королева. Скорость схватывания всех названных марок homakoll высокая: через 2,5 мин. после начала склеивания достигаются 20 % окончательной прочности клеевого шва, через 5 мин. прочность увеличивается вдвое.

Для российских предприятий технология производства ПВА D3 довольно новая. При разработке собственных клеевых материалов отечественному производителю приходится решать ряд сложных проблем. В основном они связаны с разработкой собственной рецептуры и адаптации ее к условиям отечественного производства водостойкого ПВА. «Группа ''ХОМА''» дорожит своими клиентами, поэтому качество клеевых материалов контролируется на каждом этапе производства, а также перед отгрузкой клиенту.

В научно-исследовательском центре г. Дзержинска разработаны методики проверки качества клеевых материалов по нескольким направлениям. Перед запуском процесса изготовления клея проверяется качество сырья. На каждом этапе производства проводится контроль качества материала, результаты которого фиксируются в карте технического контроля. При выпуске каждой промышленной партии отбирается технологическая проба, по которой оценивают все технические характеристики клеевого материала: сухой остаток, вязкость, рН, минимальную температуру пленкообразования (МТП), наличие остаточного мономера, размер частиц и клеящую способность пленок. Через сутки из основной партии клея повторно отбираются пробы для контроля стабильности технических показателей материала и проверяются на соответствие ТУ (однородность, наличие или отсутствие запаха, цвет). Затем продукция поступает на склад карантинного хранения. Условия хранения строго соблюдаются (температурный режим и влажность), срок хранения составляет не менее трех суток, но может быть продлен до семи. По его истечении изготавливаемый продукт проходит повторную проверку ОТК, который выдает паспорт качества на клей. Отобранная проба, выдержанная в лаборатории 72 ч, становится контрольным образцом в течение всего гарантийного срока хранения произведенной партии.

Первые полгода производства homakoll 019 на водостойкость D3 по EN 204 проверялась каждая выпущенная партия. Карантинный срок заканчивался только после испытаний предела прочности на разрыв (прочность склеивания по классу водостойкости D3). Этот этап был успешно завершен, и сегодня ПВА D3 homakoll 019 изготавливается в промышленных объемах. Тем не менее проверку на водостойкость по EN 204 проходит каждая десятая выпущенная партия.

Нет - формальдегиду и изоцианатам

На московской выставке «Билдекс-2012», которая проходила 3-6 апреля этого года, компания AkzoNobel представила вниманию потребителей новую клеевую систему марки LignuProTM Free, химическая основа которой пока держится в секрете. По словам г-на Тарасенко, «основа новинки - не ПВА и не карбамидоформальдегидная смола. Новый материал создан на основе собственных разработок AkzoNobel в области эмульсионных систем». Известно, что это двухкомпонентный клей, который подходит для производства мебельного щита в горячих прессах, в том числе в обогреваемых ТВЧ. Использовать материал в холодных прессах пока не рекомендуется, однако разработки в этой области ведутся.

Стандарты и законодательные акты, имеющие отношение к эмиссии формальдегида, во всем мире становятся все требовательнее: CARB в США, F**** в Японии, GP-стандарт в Китае, EN в Европе, A+ во Франции. Возможно, в ближайшее время формальдегид будет отнесен к канцерогенным веществам.

По этой причине компания AkzoNobel разработала новый материал. После склеивания образуется прочное бесцветное соединение, сравнимое с соединением, получаемым при использовании КФ-систем, и не содержащее формальдегид и изоцианат. Это соединение повышенной влагостойкости. Период жизнеспособности готовой смеси (клея и отвердителя) достигает одного месяца. Для сравнения: у КФ-клеев период жизнеспособности обычно 8-12 ч.

По водостойкости LignuPro Free соответствует классу С4 по EN 12765. В соответствии с этим стандартом клееное изделие, выдерживающее нагрузки группы С4, может эксплуатироваться внутри помещений, подверженных частым и долговременным воздействиям воды и водяных паров. При условии защиты поверхности материала специальными покрытиями он может эксплуатироваться на улице.

Вместе с новым клеем AkzoNobel представила вниманию потенциальных покупателей и систему под названием «Функция мониторинга процесса склеивания» (ФМПС). При использовании ФМПС все измерения и контроль технологического процесса осуществляются автоматически, что снижает трудозатраты и исключает риск возникновения ошибок при клеенанесении. Система измеряет расход клея и отвердителя, температуру клея, ламелей и воздуха в помещении. Если измеренное значение отличается от заданных параметров, на пульт управления незамедлительно поступает сигнал тревоги.

Сегодня отечественные предприятия при производстве клееного щита в основном используют материалы на основе ПВА и КФ-смол. Смогут ли они быстро перестроиться и отказаться от применения традиционных клеев, заменив их новым продуктом, - зависит от желания производителя клееного щита и, конечно, от требований российских стандартов к экологичности продукции. Пока в нашей стране нет официальных документов, подобных тем, которые действуют в этой сфере на Западе.

Екатерина МАТЮШЕНКОВА