Лесосибирский ЛДК № 1 строит новый лесопильный комплекс

Лесосибирский лесопильно-деревообрабатывающий комбинат № 1 (ЛЛДК № 1) спроектировали в 50-х годах прошлого века, построили в 1960-х. До 1978 года предприятие называлось Новомаклаковский ЛДК № 1. Полвека оно было одним из самых крупных комплексов по переработке древесины в стране. Однако за это время оборудование успело износиться, а технологии – устареть. Чтобы модернизировать производство и вывести ЛЛДК № 1 на новые рынки сбыта, руководство компании решило построить лесопильный комплекс, использующий в работе самые современные технологии.

История Лесосибирского ЛДК №1

• 30 декабря 1968 года – распилено первое бревно.

• 1969 год – комбинат вышел на зарубежный рынок.

• 1973 год – состоялся пуск завода древесно-волокнистых плит. Это позволило перейти к комплексному использованию отходов лесопиления. Завод ДВП нуждался в больших объемах тепловой энергии, и в том же году была запущена тепловая станция № 2.

• 1975 год – поселки, в которых жили работники лесопромышленного комплекса, объединились в город Лесосибирск.

• 1976 год – иностранным покупателям был отгружен миллионный кубометр пиломатериалов.

• 14 августа 1978 года – Новомаклаковский ЛДК № 1 изменил название на Лесосибирский ЛДК № 1, комбинат получил официальный статус градообразующего предприятия.

• 1993 год – запущено мебельное производство, выпускающее большой ассортимент экологически чистой мебели из массива ангарской сосны.

• 1995 год – Лесосибирский ЛДК № 1 начал заготавливать пиловочник собственными силами.

• 1997 год – комбинат награжден дипломами Министерства экономики РФ и Союза лесопромышленников и лесоэкспортеров России.

• 2005 год – ЛЛДК № 1 получил сертификат Лесного попечительского совета (FSC).

• 2006 год – годовой объем производства пиломатериалов превысил 500 тыс. м3.

ЛЛДК №1: прошлое и настоящее

Лесосибирский ЛДК № 1 – один из крупнейших в России производителей пиломатериалов, ДВП и изделий из древесины. В его состав входят лесозаготовительные предприятия, лесопильное производство, цех по выпуску и отделке древесно-волокнистых плит, мебельное производство.

Лесозаготовительные филиалы комбината, расположенные на берегах Ангары и Енисея, ежегодно поставляют на предприятие более 1 млн м3 древесины. Общая площадь арендуемых лесных территорий составляет 894 922 га.

Сейчас Лесосибирский ЛДК № 1 выпускает 450–500 тыс. м3 пиломатериалов и 75 тыс. м3 древесно-волокнистой плиты в год. Также предприятие производит строганый погонаж и мебель из массива ангарской сосны. Щепа идет на производство ДВП, опилки сжигаются в топках котельной, вырабатывающей энергию для отопления производственных корпусов, офисных и подсобных помещений. Из короткомерных отходов пиломатериалов производится погонажная продукция. Высокосортные материалы из лиственницы используются для выпуска дорогих погонажных изделий.

В 2011 году руководство ЛЛДК № 1 приступило к первому этапу модернизации производства. В августе в цехе пакетирования ввели в эксплуатацию новое оборудование шведской компании ALMAB: современную линию оценки качества и сортировки сухих пиломатериалов и автоматического пакетирования товарной продукции. Она способна развивать скорость до 120–130 досок в минуту, а за одну смену через эту линию проходит до 500 м3 пиломатериалов.

Рынки сбыта Лесосибирского ЛДК №1

Лесосибирский ЛДК давно известен на мировом рынке. Он поставляет свою продукцию в Великобританию, Францию, Бельгию, Италию, Испанию, Германию, Египет, Иорданию, Сирию, Саудовскую Аравию, страны СНГ. Идет освоение рынка Китая – в 2011 году в страну были сделаны первые пробные поставки, однако закрепиться на этом рынке компании пока не удалось. «Китай ориентирован на покупку российского круглого леса как исходного сырья, ему выгоднее распиливать его самостоятельно, чем покупать готовые пиломатериалы», – объясняет генеральный директор Лесосибирского ЛДК № 1 Павел Билибин.

Более 60% общего годового объема продукции ЛЛДК поставляется в Египет. Поэтому руководство компании внимательно следит за событиями в этой стране.

Европейские рынки сбыта в последнее время тоже трудно назвать надежными. Мировой финансовый кризис все еще продолжается, что сказывается на строительном секторе и приводит к падению и спроса, и цен на пиломатериалы. Многие российские компании, поставлявшие свою продукцию в Европу, сейчас ищут новые рынки сбыта.

Также Лесосибирский ЛДК реализует свою продукцию в странах СНГ и России. «У нас есть деревообрабатывающие цеха, выпускающие погонажные изделия, мебель из массива. В основном мы продаем их на внутреннем рынке, так же как и ДВП», – рассказывает генеральный директор компании. По данным компании, ЛЛДК № 1 входит в число лучших производителей мебели в России.

Новый проект, новые технологии Лесосибирского ЛДК №1

Руководство компании намерено превратить ЛЛДК № 1 в современное предприятие по глубокой переработке древесины. Модернизация будет радикальной, но поэтапной – без снижения объемов выпуска продукции или остановки старых цехов. Все основные производственные фонды предприятия будут обновлены, будет приобретено современное лесопильное оборудование, новая техника для сушильного комплекса и переработки древесины. В результате модернизации компания рассчитывает добиться оптимизации расходов и значительного увеличения объема производства пиломатериалов. Новый лесопильный комплекс будет осуществлять лесопиление и сортировку сырых пиломатериалов для дальнейшей переработки.

«Модернизация поможет нам оптимизировать расходы на производство, повысить качество готовой продукции и увеличить объемы. Это повысит конкурентоспособность ЛЛДК на нынешних рынках сбыта и даст возможность выйти на новые», – рассказывает генеральный директор компании.

Сейчас мощность Лесосибирского ЛДК № 1 при трехсменном режиме работы составляет около 1 млн м3 сырья в год. После запуска нового ЛПК старое производство будет законсервировано. Если возникнет необходимость в короткие сроки увеличить объемы выпуска продукции, старый комплекс может быть оперативно запущен, и тогда суммарная мощность ЛЛДК № 1 по входящему сырью составит 2,5 млн м3.

Генеральным поставщиком оборудования для нового ЛПК была выбрана компания Hekotek (Эстония), с которой у Лесосибирского ЛДК № 1 есть опыт успешного сотрудничества.

Первое бревно планируется распилить в декабре текущего года. Ввод комплекса в эксплуатацию запланирован на начало 2013 года, а на проектную мощность он выйдет в начале второго полугодия 2013 года.

После реализации проекта мощности предприятия по распиловке сырья составят 1,5 млн м3 пиловочника в год. «Наш ЛПК будет крупнейшим лесопильным заводом в России и одним из самых крупных в мире, – уверен генеральный директор компании. – Помимо строительства нового ЛПК, мы рассматриваем возможность модернизации плитного производства: оно устарело и не соответствует современным экологическим стандартам, поскольку использует старый метод “мокрого” прессования. Мы будем выпускать тот же продукт, но по новой, более эффективной технологии».

Программа модернизации производства будет финансироваться кредитными средствами. Недавно ЛЛДК привлек кредит Сбербанка сроком на пять лет.

«С этим банком мы работаем давно и успешно. В 2010 году мы провели ряд сделок со Сбербанком по кредитованию текущей деятельности, в том числе и под гарантию правительства Красноярского края. У нас были кредиты в коммерческих банках, но мы считаем, что у Сбербанка сегодня условия кредитования привлекательнее, кроме того, с ним очень комфортно работать. Гибкая политика Сбербанка позволяет решать самые сложные вопросы», – считает директор компании Павел Билибин.

Оборудование и технология Лесосибирского ЛДК

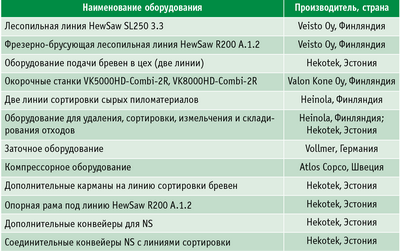

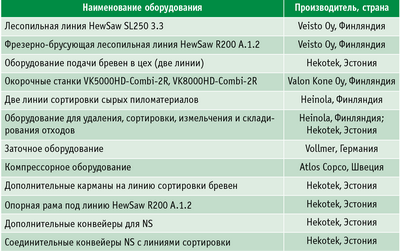

Таблица. Оборудование на новом ЛПК

По планам руководства компании, новый ЛПК будет оборудован следующей техникой:

- Лесопильная линия HewSaw SL250 3.3 Veisto Oy, Финляндия

- Фрезерно-брусующая лесопильная линия HewSaw R200 А.1.2 Veisto Oy, Финляндия

- Оборудование подачи бревен в цех (две линии) Hekotek, Эстония

- Окорочные станки VK5000HD-Combi-2R, VK8000HD-Combi-2R Valon Kone Oy, Финляндия

- Две линии сортировки сырых пиломатериалов Heinola, Финляндия

- Оборудование для удаления, сортировки, измельчения и складирования отходов Heinola, Финляндия; Hekotek, Эстония

- Заточное оборудование Vollmer, Германия

- Компрессорное оборудование Atlos Copco, Швеция

- Дополнительные карманы на линию сортировки бревен Hekotek, Эстония

- Опорная рама под линию HewSaw R200 А.1.2 Hekotek, Эстония

- Дополнительные конвейеры для NS Hekotek, Эстония

- Соединительные конвейеры NS с линиями сортировки Hekotek, Эстония

Подача бревен в лесопильный цех, включая окорочные станки и конвейеры уборки отходов (коры)

Фронтальный погрузчик типа Volvo L150E или аналогичный с челюстным захватом берет отсортированные бревна из штабеля и подает на рабочий (приемный) стол лесопильной линии. Конвейеры обеспечивают выравнивание бревен по торцам и поштучную выдачу для проведения бревна через измерительную установку, которая сканирует бревно, определяет геометрические параметры, а также где у него комель и вершина, и выявляет бракованное сырье, сравнивая параметры бревна с заданными.

Затем бревно доставляют на стол подачи (вершиной вперед), на стол разворота или в карман бракованного сырья. Далее бревна проходят через окорочные станки VK5000HD-Combi-2R, VK8000HD-Combi-2R (Valon Kone Oy, Финляндия).

Кора поступает в бункер под окорочным станком, откуда транспортируется на склад коры. После окорки бревна проходят через металлоискатель, который при обнаружении металла подает сигнал и направляет бревно до конца конвейера в накопительный карман. Затем бревна выравниваются и поступают на ступенчатый подаватель.

Лесопильная линия HewSaw SL250 3.3

Окоренные бревна попадают на устройство подачи бревен Log-In. Сканер True Shape сканирует бревна поштучно и передает данные в компьютер. Эти данные используют для поворота бревна выпуклой стороной вверх и центрирования в роторах устройства Log-In. После сканирования роторное устройство для поворота бревен подает их на рабочую поверхность брусующего станка и центрирует по линии пиления.

Станок брусует бревно с четырех сторон, формируя четырехкантный обзольный брус. Сканер бруса True Shape сканирует брус и передает данные в компьютер, который определяет, как пилить и обрезать доски на следующем станке.

После сканирования брус подается выравнивающими захватами в станок распиловки бруса. Пилением управляет компьютер, ориентируясь при этом на данные, полученные при сканировании бруса, а также программные установки по необходимым и допустимым размерам досок.

Разделительный транспортер ЕК 2 принимает брус с боковыми досками из станка распиловки бруса, в котором центральный брус отделяется от боковых досок. Боковые доски сталкиваются на поперечный конвейер, а брус продолжает движение по линии до устройства поворота бруса на пласть (90°). Устройство поворота бруса на пласть предназначено для подачи бруса в станок на распиловку вразвал и работает на гидравлике.

Станок распиловки вразвал распиливает брус и обрезает по две боковые доски с обеих сторон. Станок также может быть оснащен подвижными пилами (3+3), что дает возможность пилить несортированный или грубо сортированный пиловочник. На «внутренний» и «наружный» валы двигающихся пил можно также установить через втулки дополнительные пилы.

Полученные в результате распила доски попадают на транспортер ЕК 3+, отделяющий центральные доски от боковых. Боковые доски сталкиваются на конвейер, который выносит их на линию сортировки боковых сырых пиломатериалов Heinola. Центральные доски продолжают движение по прямой и выносятся на сборочный конвейер линии сортировки центральных (брусовых) сырых пиломатериалов Heinola.

Фрезерно-брусующая лесопильная линия HewSaw R200 А.1.2

Лесопильная линия на HewSaw R200 А.1.2 состоит из:

• автоматического устройства подачи и центровки бревен HewSaw Log-In (один ротор), в состав которого входят измерительный транспортер, сканер, механизм поворота, центровки и подачи бревен;

• фрезерно-брусующего станка HewSaw R200 SE и многопильного станка NS.

Производительность линии HewSaw R200 А.1.2 при работе в две смены (250 рабочих дней в году) составляет 250 – 300 тыс. м3. Окоренные бревна подаются на автоматическое устройство подачи и центровки бревен Log-In 1R, которое разворачивает бревно в оптимальное для распиловки положение (выпуклой стороной вниз) и подает его в брусующий станок.

Четыре ножевые головки дробят на щепу боковые поверхности бревна; блоки дисковых пил, установленные на вертикальном валу, распиливают брус максимум на шесть досок.

Боковые доски обрезаются фрезами, находящимися на валах дисковых пил, или фрезерным блоком после распиловки бруса вразвал. При выполнении обрезки обоими способами получаются две пары боковых досок разной ширины. Полученные в результате распила доски попадают на трехэтажный конвейер, отделяющий центральные доски (или брус) от боковых. В транспортере боковые пиломатериалы передвигаются на левую сторону, затем вниз, откуда их забирает ленточный конвейер и выносит на линию сортировки боковых сырых пиломатериалов Heinola.

Центральные доски или брус продолжают движение по конвейеру к многопильному станку NS200.

Станок распиливает их дисковыми пилами на пиломатериалы заданной спецификации. Цепным конвейером брусовые (центральные) доски выносятся на ленточный транспортер, который передает их на линию сортировки центральных сырых пиломатериалов Heinola.

Сортировочные линии сырого пиломатериала

Пиломатериал поступает на линии сортировки сырых пиломатериалов (производители – компании Hekotek и Heinola Sawmill Machinery), где проходит сортировку по размерам и предварительную сортировку по качеству, затем отправляется в горизонтальные карманы-накопители, а из них – на штабелеформирующие машины для формирования сушильных штабелей.

Далее вилочный автопогрузчик типа TSM принимает готовые сушильные штабели с линий сортировки сырых пиломатериалов и подает на буферный склад перед сушильными камерами периодического действия для штабелирования и накопления в объеме, достаточном для заполнения одной камеры пиломатериалом определенной толщины.

Автомобильный и железнодорожный транспорт

В районе строительства нового лесопильного комплекса есть система автомобильных дорог (в том числе двухполосная дорога между Лесосибирском и Красноярском).

Доступ ЛЛДК № 1 к реке Енисей, которая судоходна в течение трех месяцев, открывает возможность доставки сырья речным транспортом – это удобно и относительно недорого.

Железная дорога, соединяющая Лесосибирск с Транссибирской магистралью – основной путь транспортировки готовой продукции и доставки сырья на новый лесопильный комплекс.

Кадровый вопрос на Лесосибирском ЛДК №1

Реализация инвестиционной программы потребует привлечения новых высококвалифицированных специалистов, и решить эту задачу не так просто. «Проблема подбора кадров в нашей отрасли была всегда, но в последние несколько лет она заметно обострилась. Отрасль потеряла целое поколение молодых людей, которые не получали профессиональное образование. А кто и получал, то не для того, чтобы потом работать в промышленности.

Поэтому у нас высокий возраст специалистов и рабочих, – считает директор компании. – Мы активно ищем новые кадры, участвуем в краевых и федеральных программах по обучению и переобучению работников. Меняя технологии, мы пытаемся создавать рабочие места с высокой заработной платой для высококвалифицированных специалистов».

Современная система организации и оплаты труда уже была внедрена на новой линии сортировки сухих пиломатериалов ALMAB – зарплата сотрудников зависит от выполнения нормированного задания по пакетированию.

Перспективы развития Лесосибирского ЛДК

В планах компании – привлечение специалистов и развитие собственной системы обучения и подготовки сотрудников, переоснащение плитного производства и поиск новых рынков сбыта продукции. Новый ЛПК может открыть ЛЛДК № 1 дорогу на азиатский рынок и упрочить положение предприятия в Европе.

Руководство компании делает ставку на современные технологии и квалифицированных специалистов, которые могут реализовать потенциал этих технологий.

Именно так, по мнению генерального директора компании Павла Билибина, лесопильное производство должно адаптироваться к требованиям времени, чтобы занять свою нишу на мировом рынке.

Мария ГРИЦЕНКО

Справка

Руководство ЛЛДК № 1 особое внимание уделяет социальной политике.

У комбината есть собственные детские сады и Дом культуры. Для работников комбината и их детей работают фитнес-центр, спортзал, секции и студии научно-технического и художественного творчества. На средства предприятия в Лесосибирске был построен Трехпрестольный Крестовоздвиженский собор.

На базе ЛЛДК № 1 регулярно проводится спартакиада работников комбината. История этих соревнований насчитывает более 30 лет. На территории предприятия построены корт, пейнтбольная площадка, площадка для скейтборда и роликовых коньков.

Автор: Мария ГРИЦЕНКО