Поперечная распиловка круглых лесоматериалов. Часть 1

Поперечная распиловка круглых лесоматериалов. Часть 2. Классификация раскряжевочных установок. Режущий инструмент

Поперечная распиловка круглых лесоматериалов. Часть 3. Раскряжевочные установки с продольным перемещением хлыста. Кинематические и эксплуатационные расчеты механизмов.

Поперечная распиловка круглых лесоматериалов. Часть 4. Высокопроизводительные раскряжевочные установки

Поперечная распиловка круглых лесоматериалов. Часть 5. Раскряжевочные установки на базе бесстружечного резания.

Операция поперечной распиловки (раскряжевки) - одна из наиболее распространенных и ответственных в технологическом процессе первичной обработки леса. От того, насколько качественно она выполняется, ощутимо зависит прибыль предприятия. Прежде всего это касается лесозаготовительных фирм, не занимающихся дальнейшей переработкой древесины и торгующих ею в виде кругляка.

Раскряжевка - это поперечная распиловка круглых лесоматериалов, в результате которой получаются бревна специального назначения, которые ранее называли кряжами (шпальными, фанерными и др.), отсюда и процесс получил название «раскряжевка».

Методы поперечной распиловки

В настоящее время вместо термина «кряж» согласно ГОСТу 17462-84, используются термины «бревно» - круглый сортимент для использования в круглом виде, за исключением тонкомерной рудничной стойки, жердей и кольев, или в качестве сырья для выработки пиломатериалов общего назначения и специальных видов лесопродукции, а также «круглый сортимент» - сортимент, получаемый путем поперечного деления хлыста (иногда понятие «круглый сортимент» заменяют понятием «сортимент», означающим лесоматериал установленного назначения).

Предметом труда при раскряжевке является хлыст (очищенный от сучьев ствол поваленного дерева без отделенных от него прикорневой части и вершины), который характеризуется следующими параметрами: длина lх; диаметр у комлевого среза (место отделения ствола от корневой системы) dк; диаметр на высоте 1,3 м, называемый также диаметром на высоте груди d1,3; сбег - уменьшение диаметра от комля к вершине, измеряемое в сантиметрах на метр длины; кривизна хлыста, определяемая как отношение стрелы прогиба к длине искривленного участка.

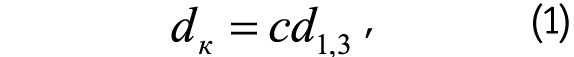

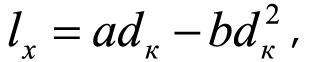

Между перечисленными параметрами существуют следующие эмпирические зависимости:

а) между диаметром у комлевого среза и диаметром на высоте 1,3 м:

геометрических параметров для хлыстов основных

промышленных пород

где с - эмпирический коэффициент, значения которого для основных промышленных древесных пород сведены в табл. 1;

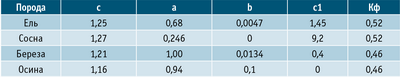

б) между диаметром у комлевого среза в сантиметрах и длиной хлыста в метрах:

- для ели и березы;

- для сосны;

- для осины,

где a, b и с1- эмпирические коэффициенты, значения которых сведены в табл. 1;

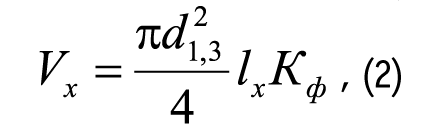

в) между диаметром на высоте груди, длиной и объемом хлыста, м3:

где Кф - коэффициент, учитывающий форму ствола (приведен в табл. 1).

Объем хлыста определяется без коры, которая может составлять 8-19% от общего объема в зависимости от породы, возраста и условий произрастания дерева.

На практике объемы хлыстов обычно определяются по таксационным таблицам.

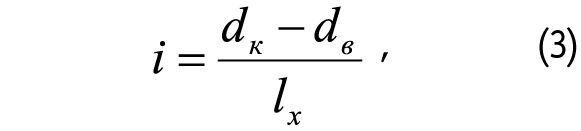

Сбег хлыста или его отдельных частей определяется по формуле

где dк и dв - диаметр хлыста или его части в комлевом и верхнем отрезах соответственно, см; lx - длина хлыста или его части, м.

Наибольшие значения сбега наблюдаются в комлевой и вершинной частях хлыста, наименьшие - в средней части.

Весьма существенной характеристикой хлыста является его масса, определяющая нагрузку на технологическое оборудование. Масса рассчитывается по следующей формуле:

![]()

где mx - масса хлыста, т; rд - объемный вес древесины, т/м3.

Следует иметь в виду, что объемный вес варьируется в широком диапазоне в зависимости не только от породы древесины, но и от ее состояния (сухая, свежесрубленная, сплавная).

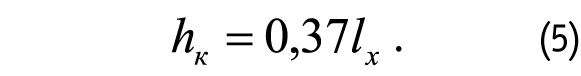

Приблизительное расстояние от комлевого среза до центра тяжести хлыста (hк), определяется по формуле, м:

В раскряжевываемом хлысте различают три основные части: комлевую, серединную и вершинную. Соответственно, сортимент, получаемый из нижней части, называют комлевым; из средней - серединным, а из верхней - вершинным. На практике получаемые сортименты часто называют по порядковому номеру их получения при раскряжевке с комля, добавляя слово «рез». Например, первый рез - комлевое бревно, полученное первым после первого распила, второй рез - бревно, полученное после первого бревна, последний рез - вершинная часть хлыста, оставшаяся после раскряжевки.

Комлевые бревна отличаются корневыми наплывами и закомелистостью у нижнего торца, вершинные - наличием значительного количества крупных сучьев, большим сбегом и развилками вторичных вершин. У серединных сортиментов большее число отмерших сучьев и малый сбег. Торец сортимента, расположенный ближе к комлю, называется комлевым, или нижним, а расположенный ближе к вершине - верхним, или вершинным (иногда применяется термин «тонкий»).

Сортименты, или бревна, характеризуются диаметром в верхнем отрезе dв, длиной l и объемом Vк.

По диаметру в верхнем отрезе сортименты подразделяются на следующие виды:

- Тонкомерные сортименты (Small-size wood) - толщиной в верхнем отрезе без коры от 2 до 13 см включительно.

- Среднетолщинные сортименты (Medium-size wood) - толщиной в верхнем отрезе без коры от 14 до 24 см включительно.

- Крупномерные сортименты (Large-size wood) - толщиной в верхнем отрезе без коры 26 см и более.

По длине сортименты подразделяются на коротье (до 2 м); средней длины (2-6,5 м); длинномеры (более 6,5 м); долготье - отрезок хлыста, длина которого кратна длине получаемых из него одноименных сортиментов с припуском на разделку, т. е. долготье является и продукцией операции «раскряжевка», и сырьем для нее.

По породам сортименты подразделяются на две большие группы: круглые лесоматериалы (КЛМ) хвойных пород (нормируются ГОСТом 9463) и КЛМ лиственных пород (нормируются ГОСТом 9462).

Для раскряжевки КЛМ могут быть использованы ручные моторные инструменты, многооперационные лесозаготовительные машины для сортиментной технологии заготовки леса (валочно-сучкорезно-раскряжевочные машины (харвестеры), сучкорезно-раскряжевочные машины (процессоры)) и стационарные раскряжевочные установки.

При раскряжевке хлыстов и долготья могут применяться четыре метода раскроя: индивидуальный, программный, обезличенный и групповой.

Индивидуальный раскрой. Оператор визуально оценивает геометрические и качественные параметры хлыста и с учетом требований ГОСТ, ТУ и сортиментного плана последовательно выдает задание оборудованию на отпиливание отрезка определенной длины. При этом учитываются скрытые пороки сырья, которые обнаруживаются в результате каждого пропила.

Достоинство этого способа раскроя - максимально возможный выход деловой древесины, а недостаток - низкая производительность работы.

Метод используется на мелких складах; при большом количестве лиственной древесины; на лиственных потоках; при отсутствии на лесном складе оборудования для вторичной переработки древесины.

Программный раскрой. Оператор визуально оценивает геометрические и качественные параметры хлыста и сразу задает оборудованию полную программу его раскроя, и бревна из хлыста выпиливаются одновременно несколькими пилами. Скрытые пороки древесины при использовании этого метода не могут быть учтены. Для программного раскроя обычно используются полуавтоматические установки. Однако если схема раскроя зависит только от геометрических размеров хлыста, то программа раскроя может выбираться автоматически, и тогда используются автоматические установки. По такому методу раскроя работают установки типа «триммер», а также современные харвестеры и процессоры.

Плюс этого способа раскроя по сравнению с индивидуальным способом - более высокая производительность, а недостаток - пониженный процент выхода деловой древесины.

Программный раскрой применяется на средних складах, если более 50% объема обрабатываемой древесины относится к хвойным породам; на хвойных потоках; когда на складе имеются цеха вторичной переработки. Для повышения выхода деловой древесины может быть выполнена предварительная дефектоскопия перерабатываемой древесины, позволяющая оператору установки выявлять скрытые пороки древесины и соответственно изменять программу раскроя.

Обезличенный (слепой) раскрой. Все хлысты, вне зависимости от их геометрических и качественных параметров, раскряжевываются на отрезки постоянной длины. Поскольку для раскряжевки используются автоматические установки, роль оператора сводится только к наблюдению. Такой метод раскроя применяется в основном на установках типа «слешер».

Основное достоинство метода - высокая производительность. Среди недостатков - минимальный процент выхода деловой древесины, а также обязательная предварительная подсортировка древесины по породам и размерно-качественным признакам.

Метод применяется на биржах сырья потребителей, выполняющих разделку долготья на древесно-подготовительных участках, а также на крупных лесопромышленных складах с технологическим процессом, предусматривающим глубокую переработку древесины; при преобладании в арендной базе спелых здоровых хвойных древостоев.

Групповой раскрой. Раскряжевывается сразу вся пачка хлыстов, в результате каждого пропила получается несколько отрезков одинаковой длины.

Достоинства, недостатки и область применения - как у обезличенного метода раскроя.

Установки, работающие по индивидуальному методу раскроя, могут переключаться на обезличенный метод (при разделке дровяной древесины). Установки для обезличенного раскроя на другие методы раскроя переключаться не могут.

Степень оптимальности раскроя определяется значением показателей раскряжевки - критериями. Критерии оптимальности раскряжевки - это технико-экономические показатели раскроя, характеризующие количественный и качественный выход круглых лесоматериалов. В теории и практике производства и потребления круглых лесоматериалов используются четыре основных критерия оптимальности раскряжевки:

- общий объемный выход деловой древесины;

- выход плановых сортиментов (спецификационный, или выход по назначению);

- товарный (ценностный) выход сортиментов в денежном выражении;

- выход цилиндрического объема хлыста.

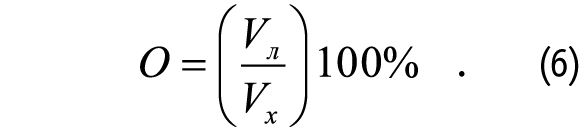

Объемный выход деловой древесины О выражается процентным отношением объема всех полученных круглых лесоматериалов Vл к объему затраченного сырья - хлыстов Vх:

Увеличение объемного выхода сортиментов при раскрое хлыстов позволяет увеличивать выпуск деловых сортиментов с одного гектара лесосечного фонда, сократить расходы на строительство лесосечных дорог, трелевку и вывозку древесины, уменьшить площадь вырубаемого лесного фонда, улучшить загрузку производственных мощностей по переработке древесины.

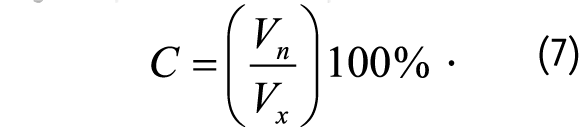

Выход плановых сортиментов, или спецификационный выход, С определяется процентным отношением объема плановых сортиментов Vп к объему затраченного сырья - хлыстов:

Увеличение спецификационного выхода деловой древесины способствует удовлетворению нужд народного хозяйства в сортиментах различного назначения, ритмичной работе и полной загрузке мощностей деревообрабатывающего оборудования.

Товарный выход сортиментов в денежном выражении определяется общей суммой средств, вырученных от продажи товарной продукции.

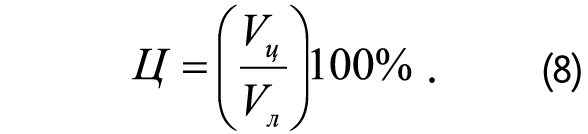

Выход цилиндрического объема бревен Ц выражается процентным отношением суммарного объема цилиндрической зоны Vц к объему круглых лесоматериалов:

Объем цилиндрической зоны одного бревна (цилиндрический объем бревна) равен объему цилиндра, площадь основания которого равна площади верхнего отреза, а длина цилиндра равна длине сортимента. По результатам исследований, выполненных проф. Георгием Власовым, выход пиломатериалов из цилиндрической зоны бревна составляет в среднем около 80%, а из зоны сбега - 20%. С увеличением цилиндрического объема фанерных кряжей возрастает выход и улучшается качество лущеного и строганого шпона. Для лесозаготовительного производства также представляет интерес увеличение цилиндрического объема бревен. В этом случае возрастает табличный объем бревен. Прирост табличного объема вызывается увеличением верхнего диаметра бревна.

При раскряжевке древесных стволов в зависимости от условий производства и потребления лесоматериалов должны быть максимизированы те или иные критерии оптимальности, характеризующие технико-экономические показатели раскроя. Максимизация технико-экономических показателей раскроя стволов позволяет улучшить экономические результаты работы лесозаготовительных и лесообрабатывающих предприятий. Поэтому каждый ствол должен быть раскряжеван по оптимальной схеме.

Оптимальная схема раскроя ствола - та, которая в наибольшей мере удовлетворяет конкретным требованиям и условиям производства и потребления круглых лесоматериалов.

Оптимизация выхода бревен плановых заготавливаемых сортиментов сводится к определению протяженности сортиментных зон и наибольшего возможного выхода сортиментов по каждой зоне. Например, в зоне пиловочника вычисляется «пиловочная» длина lп, т. е. расстояние от комля до сечения, где диаметр бревна равен 14 см, определяется схема раскроя этого отрезка хлыста и его объем. Для указанных вычислений используется уравнение стволовой образующей.

Для реализации указанного критерия на практике нужно иметь подробные характеристики лесосечного фонда.

Оптимизация раскроя хлыстов для получения бревен с максимальным цилиндрическим объемом выполняется с целью сокращения отходов и уменьшения затрат труда при последующей механической обработке древесины.

Известен графический метод для составления оптимальных схем раскряжевки хлыстов при максимизации выхода цилиндрического объема сортиментов без учета качественных зон хлыстов. В соответствии с ним на миллиметровой бумаге по масштабу в относительных величинах вычерчивается образующая древесного хлыста исследуемой породы (рис. 1).

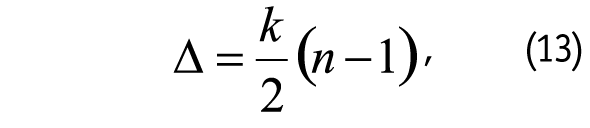

На образующей берется точка М1 с произвольной абсциссой, и через нее проводятся касательная и прямая, параллельная оси абсцисс, до пересечения с осью ординат. Через точку их пересечения А0 проводится наклонная, параллельная касательной, до пересечения с вертикалью, проведенной из точки М1. Через полученную точку А1 (точку пересечения вертикальной и наклонной прямых) проводится горизонтальная прямая до пересечения с образующей. Получают точку М2, из которой проводится вертикальная прямая до пересечения с наклонной, проведенной из точки А1. Далее построение по этой схеме повторяется до тех пор, пока последняя точка пересечения вертикальной и наклонной прямых Аn-1 не попадет на ось абсцисс. Если точка Аn-1 оказалась ниже или выше оси абсцисс на величину k, то точку М1 необходимо передвинуть по образующей соответственно выше или ниже на величину Δ, вычисленную по формуле

где n - число сортиментов в хлысте.

Меняя длину первого (комлевого) отрезка, получают схемы для различного числа сортиментов в хлысте.

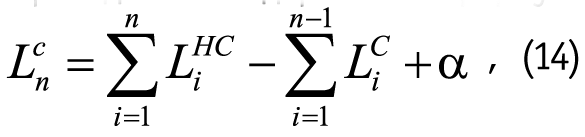

Для получения абсолютной длины сортиментов необходимо выбранную длину хлыста (в метрах) умножить на указанные в схеме относительные длины отрезков. Найденные таким образом абсолютные длины отрезков переводят в стандартные по формуле

где - n-й по счету от комлевого среза сортимент стандартной длины; - нестандартная длина i-го отрезка хлыста, равная произведению абсолютной длины хлыста и относительной длины отрезка (из схемы); - стандартная длина i-го сортимента; - алгебраическая величина, которую необходимо прибавить к нестандартной длине отрезка для получения стандартной длины сортимента.

По изложенной выше методике можно проводить раскряжевку хлыстов графическим методом с целью учета их качественных зон. Для этого все построения проводятся в пределах сбеговой зоны каждого отрезка, характеризующего ту или иную качественную зону. Полученные таким образом схемы раскряжевки в случае их реализации на практике обеспечивают наиболее высокий выход качественной продукции.

В качестве примера оптимизации процесса раскряжевки для получения сырья (выхода целевых сортиментов), которое используется на мачтопропиточных заводах, можно привести следующий алгоритм (предложен учеными Лесоинженерного факультета СПбГЛТУ на основе патента № 110019 (Иван Тихонов) «Система автоматизированного управления раскроем-раскряжевкой хлыстов (варианты)» от 10.11.2011).

кВ

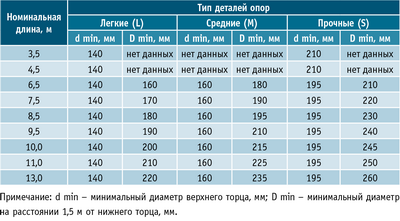

К сырью для мачтопропиточных заводов предъявляются определенные требования как по породам древесины, так и по размерно-качественным признакам. Например, детали опор изготавливают из комлевой части ствола сосны 1 и 2 сортов по ГОСТу 9463-88. Для деталей опор установлены два требования к диаметру: диаметр в верхнем торце (d) и диаметр на расстоянии 1,5 м от нижнего торца (D) должны быть не меньше указанных в табл. 2.

С целью оптимизации выхода полезной продукции при программном раскрое рекомендуется использовать системы автоматизированного управления раскроем-раскряжевкой хлыстов.

Система автоматизированного оперативного управления процессом раскроя-раскряжевки хлыстов при их продольном перемещении.

Для небольших объемов раскряжевки - в пределах 100 тыс. м3 в год (мелкие лесопромышленные склады) - целесообразно использовать раскряжевочные установки с продольным перемещением хлыстов. Например, такие как ЛО-15С, ЛО-15А, ЛО-30 и др., оснастив их системой автоматизированного оперативного управления процессом раскроя-раскряжевки хлыстов при их продольном перемещении.

Схема раскряжевочной установки, оснащенной системой автоматизированного оперативного управления, представлена на рис. 2.

Хлыст, поступивший на раскряжевку, перемещается до датчика наличия (ДН), который включает в действие систему автоматизированного оперативного управления процессом раскроя-раскряжевки.

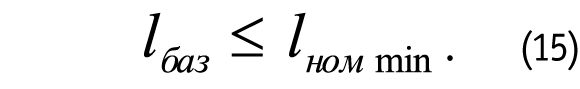

Датчик, измеряющий диаметры хлыста (ДД), устанавливается на расстоянии lбаз от плоскости пил пильного механизма. Величина lбаз должна быть меньше или равна минимальному значению номинальной длины опор, изготавливаемых на предприятии (табл. 2):

Система автоматизированного оперативного управления раскроем-раскряжевкой хлыстов состоит из блока памяти (который содержит параметры опор, планируемых к производству), узла измерения параметров хлыста, механизма перемещения хлыста и пильного механизма. В памяти системы также содержатся блоки расчета толщины коры, величины сбега участка хлыста, расчета оптимальной схемы раскроя зоны хлыста, сравнения и коррекции. В конструкцию исполнительного устройства входят узлы перемещения хлыста и распила, а также устройства сортировки и маркировки полученных опор. Система дает возможность последовательной оптимизации раскроя зон сортиментов по размерному показателю при выпиливании каждой опоры.

Блок-схема оперативного автоматизированного управления процессом оптимального раскроя-раскряжевки стволов представлена на рис. 3.

Задачи оператора: ввод в блок памяти параметров опор, планируемых к производству, и их ценовых показателей, определение породы хлыстов, поступающих на раскряжевку, и ввод показателя породы в систему управления, определение различных дефектов и пороков ствола. При необходимости оператор должен перейти на ручное управление раскроем-раскряжевкой.

Толщина коры Δкi, мм, рассчитывается по эмпирической зависимости:

![]()

где Di - диаметр ствола на расстоянии 1,5 м от нижнего торца, мм; а, в0 - эмпирические коэффициенты, зависящие от породы дерева: для сосны а = 2,8 мм, в0 = 0,018; для ели а = 3 мм, в0 = 0,024; для березы а = 2,8 мм, в0 = 0,018; для осины а = 11,2 мм, в0 = 0,072.

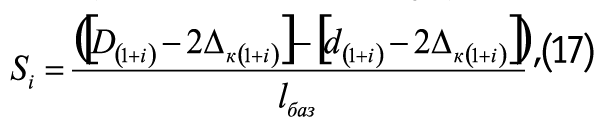

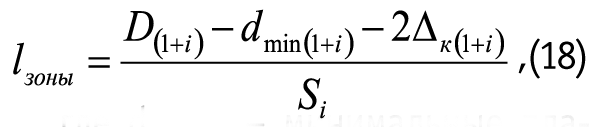

Величина сбега стволов Si в общем виде рассчитывается по формуле:

где D(1+i) - диаметр ствола на расстоянии 1,5 м от плоскости среза, см; d(1+i) - диаметры отрезков ствола на расстоянии lбаз от плоскости отрезка, где замерялся D(1+i).

Применительно к производству деталей опор минимальное значение lбаз min может составлять 3,5 м, т. е. равняться lном min (табл. 2).

Прогнозируемая расчетная длина зоны деталей опор lзоны, м, рассчитывается по зависимости:

где dmin(1+i) - минимальные планируемые диаметры верхнего торца деталей опор, см.

Оптимальная схема раскроя ствола зон деталей опор рассчитывается исходя из следующего условия:

![]()

где l1...li - номинальные длины отрезков, которые можно выпилить из расчетной зоны ствола.

Если две или более схемы раскроя дают одинаковую разницу между длиной зоны и суммой длин деталей, предпочтение следует отдавать схеме, в которой длина первой опоры наибольшая.

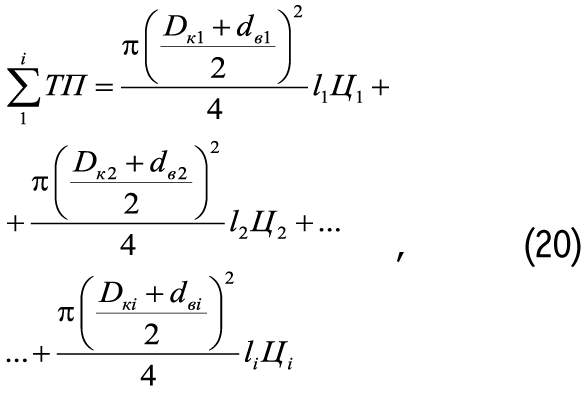

Объем опор и сумма товарной продукции, которую можно получить из каждого ствола, могут быть определены по выражению:

где Dк1...Dкi - диаметры опор в нижнем отрезе, м; dв1...dвi - диаметры опор в верхнем отрезе, м; l1...li - длины опор, м; Ц1...Цi - цены одного кубометра опор, руб./м3.

Контрольное измерение диаметра опор в верхнем отрезе dв позволяет исключить попадание сортиментов, имеющих меньшие значения dв, к потребителям опор.

Результаты раскряжевки и сортировки, т. е. объемы опор, рассортированных по размерным, породным и качественным признакам, могут оцениваться также по стоимостному показателю, по количеству товарной продукции, производимой предприятием в разные временные отрезки.

Такой процесс автоматизированного управления раскряжевкой-сортировкой обеспечивает повышение эффективности деятельности предприятия при минимальных затратах, так как предлагаемая система управления может устанавливаться на любых существующих раскряжевочных установках с продольным перемещением хлыста, таких как ПЛХ-3АС, ЛО-15С, ЛО-15А, ЛО-30 и др.

Игорь ГРИГОРЬЕВ, д-р техн. наук, проф. кафедры технологии лесозаготовительных производств СПбГЛТУ

Иван ТИХОНОВ, канд. техн. наук, доц. кафедры технологии лесозаготовительных производств СПбГЛТУ

Ольга КУНИЦКАЯ, канд. техн. наук, доц. кафедры технологии лесозаготовительных производств СПбГЛТУ

(Продолжение следует)