Поперечная распиловка круглых лесоматериалов. Часть 2

Классификация раскряжевочных установок.

Режущий инструмент

Поперечная распиловка круглых лесоматериалов. Часть 1

Поперечная распиловка круглых лесоматериалов. Часть 3. Раскряжевочные установки с продольным перемещением хлыста. Кинематические и эксплуатационные расчеты механизмов.

Поперечная распиловка круглых лесоматериалов. Часть 4. Высокопроизводительные раскряжевочные установки

Поперечная распиловка круглых лесоматериалов. Часть 5. Раскряжевочные установки на базе бесстружечного резания.

Одна из наиболее распространенных и важных в технологическом процессе первичной обработки леса операций - поперечная распиловка (раскряжевка) круглых лесоматериалов, которая используется для получения бревен специального назначения - кряжей.

В предыдущем номере журнала были рассмотрены методы поперечной распиловки*.

Рисунки смотрите в PDF-версии журнала

Раскряжевочные установки подразделяются:

а) по способу раскряжевки - для поштучной раскряжевки, для групповой раскряжевки;

б) по способу подачи хлыстов - с продольной подачей, с поперечной подачей, со смешанной подачей;

в) по количеству пил - однопильные, многопильные;

г) по состоянию пил - с подвижными пилами, с неподвижными пилами.

На установках с продольным перемещением хлыста (рис. 1, I) можно использовать любой метод поштучной раскряжевки:

● одностороннего действия (рис. 1, Ia) - хлыст останавливается перед каждым пропилом, а затем перемещается на длину следующего отрезка и т. д.;

● двустороннего действия (рис. 1, Iб) - одна пила обслуживает два транспортера; хлысты останавливаются перед каждым пропилом (пока на одном транспортере выполняется пиление, на другом идет продвижение хлыста);

● с плавающей пилой (пилами) (рис. 1, Iв, г) - подающий транспортер движется непрерывно; пила (пилы) перемещается во время пиления со скоростью, равной скорости хлыста, а затем возвращается в исходное положение.

К установкам с поперечным перемещением хлыста (рис. 1, II) относятся слешер и триммер:

● у слешера (рис. 1, IIa) хлысты движутся безостановочно, валы пил расположены в неподвижных опорах, что обеспечивает получение отрезков постоянной длины, то есть установки такого типа позволяют использовать только обезличенный метод раскроя;

● у триммера (рис. 1, IIб) пилы устанавливаются на качающихся рамках, что позволяет вводить их в работу независимо друг от друга и дает возможность любого сочетания одновременно находящихся в работе пил триммера, обеспечивая тем самым реализацию программного метода.

Триммеры с осевым перемещением пил (рис. 1, IIв), в отличие от простых триммеров позволяют использовать больше вариантов раскроя, но у них более сложная конструкция.

При смешанном перемещении хлыста (рис. 1, IIIa, б) можно применять продольно-поперечную и поперечно-продольную схемы. Суть этих схем состоит в том, что комлевая и серединная части хлыста раскраиваются при продольной подаче, а вершинная - при поперечной. Это позволяет менее ценную часть хлыста (то есть вершинную) раскраивать обезличенным методом, а более ценную - индивидуальным, добиваясь одновременно и качественного выхода деловой древесины, и высокой производительности оборудования.

При групповом раскрое возможно использование двух схем: либо прерывистое движение пачки при установленной на одном месте пиле, либо прерывистое движение пилы при неподвижной пачке.

На установках с продольным перемещением хлыста средняя скорость подачи хлыста не превышает 1 м/сек, и много времени теряется из-за остановок хлыста на выполнение пиления. Производительность таких установок невелика. Раскряжевочные установки двустороннего действия более производительны, чем односторонние, но сложнее и требуют строгой согласованности работы обоих транспортеров; кроме того, существенно осложняется работа оператора, обслуживающего установку, который должен принимать решения по одновременной раскряжевке двух хлыстов, что приводит к его быстрой утомляемости. Установки с «плавающей» пилой тоже производительнее установок одностороннего действия, но значительно сложнее их. При раскряжевке хлыстов на короткомерные сортименты и скорости движения транспортера 2-3 м/с на установках с «плавающей» пилой приходится останавливать транспортер после каждого пропила, так как пила не успевает вернуться в исходное положение к моменту, когда необходимо начать следующий пропил. Вывод: установки такого типа пригодны только для раскряжевки хлыстов на долготья.

Наибольшей производительности можно достичь на установках с поперечным перемещением хлыста и установках для групповой раскряжевки, но надо учесть, что последние могут работать только по обезличенному методу раскроя, что обуславливает существенные ограничения по подбору сырья (подсортировке) для их работы.

Исполнительной частью раскряжевочных установок является режущее устройство, работа которого основана на использовании разных способов резания древесины поперек волокон. В качестве режущего инструмента на раскряжевочных установках обычно используют пилы (круглые, цепные), ножи (квазистатического или динамического резания), а также (значительно реже) - установки, принцип работы которых основан на термодинамическом резании.

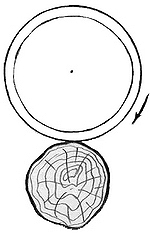

Круглые пилы представляют собой стальные диски с нарезанными или вставленными по периферии окружности зубьями и отверстием в центре для крепления на пильном валу.

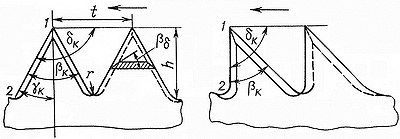

Рис. 2. Пильные диски для поперечной распиловки древесины:

а – симметричный зуб; б – несимметричный зуб

У зубчатого венца пильного диска для поперечной распиловки симметричные или несимметричные зубья (рис. 2). Боковая кромка 1-2 зуба образует с радиусом пилы передний угол γК, который может быть равен половине угла заострения (симметричный зуб), либо меньше половины угла заострения зуба βК (несимметричный зуб). У пил с симметричным зубом βК =50°, γК =25°, а угол резания зубьев пилы δК =115°. У пил с несимметричным зубом βК = 40°, γК = 0°, δК = 90°. С уменьшением угла резания δК уменьшается сила отжима, а значит, и усилие подачи. При поперечной распиловке боковая кромка 1-2 выполняет резание в торец и поэтому должна иметь косую заточку. Для мягкой древесины угол заточки δК составляет 50-60°, а для твердой - около 75°. Выпускаются пильные диски для поперечной распиловки с числом зубьев z=72, 96 или 120 и шагом зубьев (расстояние между соседними зубьями)

t = πD/z, где D - диаметр пилы, м. Высота зуба h = (0,8...1,0)t; радиус закругления межзубной впадины r=0,15t. Для раскряжевки преимущественно используют пильные диски с большим шагом и небольшим числом зубьев. Такие диски позволяют уменьшить объем энергозатрат на пиление и трудозатрат на заточку инструмента, но при этом ухудшается качество пропила (по сравнению с дисками с большим числом зубьев).

Ширина пропила b должна быть больше толщины пильного диска, для того чтобы плоскость диска пилы не касалась стенок пропила и пилу не зажимало в пропиле. Поэтому для уширения зубчатого венца по отношению к пильному диску зубья пилы разводят или плющат. Величина развода зубьев c на сторону может быть разной и зависит в основном от твердости древесины. Для твердой древесины c = 0,5...1,0 мм, а для мягкой c = 0,7...1,5 мм. У пильных дисков диаметром D>1,5 м ширина пропила превышает 9 мм. Поэтому нагрузка на режущие зубья велика. В таких случаях рекомендуется вместе с обычными режущими зубьями вводить в зубчатый венец скалывающие неразведенные зубья с углом δК <90°.

Диаметр пил для раскряжевки конкретной партии хлыстов определяется толщиной распиливаемого материала и другими факторами. Желательно применять пилы наименьшего диаметра, так как при этом уменьшаются энергозатраты на резание, повышается качество распиловки и устойчивость пил.

Диаметр круглой пилы для поперечной раскряжевки определяется по формуле:

![]()

где dm - максимальный диаметр сырья, м; а - запас на неровности и кривизну хлыста, а = 0,01...0,02 м;

е - величина, учитывающая уменьшение диаметра пилы за счет переточек, е = 0,05...0,06 м; f - запас на установку ограждения приводного шкива, f = 0,02 м.

Величину Dр округляют до ближайшего большего значения D по ГОСТ 980.

В процессе работы в пиле могут возникнуть дефекты формы, вызываемые напряжениями полотна. Такие дефекты устраняются с помощью правки, проковки и вальцевания полотна пильного диска.

При установке пил на оборудование следует обеспечить их надежное закрепление. Радиальное биение шпинделя станка и торцовое биение основного зажимного фланца не должны превышать 0,03 мм.

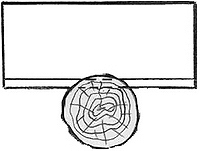

Рис. 3. Обрезной резец с пружинными зубьями

Производители инструмента выпускают круглые пилы диаметром до 1,8 м.

Такими пилами можно раскряжевывать хлысты диаметром до 0,6 м.

Для уменьшения вибрации можно также использовать резцы с пружинными зубьями (рис. 3). Этот тип круглых пил прост и легок в эксплуатации и обслуживании, уровень шума во время работы установки, оснащенной таким инструментом, невысок.

Износостойкость обрезных резцов с пружинными зубьями выше, чем у обычных резцов с твердыми зубьями. Конструкция обрезного резца с пружинными зубьями - запатентованное изобретение фирмы Hackman. Использование таких пил обеспечивает ровный и высококачественный пропил, кроме того, уровень шума при эксплуатации обрезных резцов с пружинными зубьями невысок. Режущая деталь из твердого сплава прикрепляется к корпусу резца при помощи кольцевой детали. Запорный шип прочно фиксирует режущую деталь на ее месте. Размер, угол резания и конструкция системы зубьев резцов из твердых сплавов металла и спецсплава стеллит определяются по свойствам перерезаемого материала. Для обеспечения долговечности режущего инструмента необходимо монтировать его надлежащим образом и тщательно выполнять работы по уходу.

Раскряжевка круглыми пилами обеспечивает чистую поверхность среза и высокую производительность оборудования. Основной недостаток технологии раскряжевки с использованием круглых пил - высокий уровень шума, обусловленный высокими скоростями резания, часто он превышает допустимые санитарно-гигиенические нормы. Поэтому требуется обеспечить специальную защиту обслуживающего персонала от воздействия такого шума. По отношению к поперечному сечению перерезаемого лесоматериала у круглых пил габаритные размеры больше, чем у цепных.

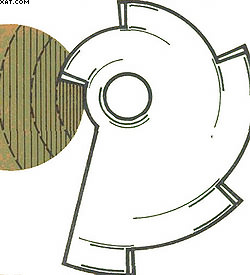

Для раскряжевки хлыстов больших диаметров используются установки с механизмом резания с двумя круглыми пилами, работающими в одной плоскости, либо с цепными пилами, либо с комбинированными пилами, у которых в одной плоскости работают круглая и цепная пилы. Цепные пилы - основной режущий инструмент мобильных многооперационных машин и ручных моторных инструментов, применяемых для раскряжевки на мелких лесопромышленных складах.

У цепных пил режущие элементы - зубья, связанные в единую систему - пильную цепь, движутся свободно относительно шины. Она обеспечивает пильной цепи необходимую устойчивость и направление при пилении. Отсутствие жесткой кинематической связи между системой режущих элементов и корпусом режущего органа позволяет выбирать наиболее рациональную траекторию движения пильной цепи и уменьшать габариты режущего устройства относительно диаметра перерезаемого лесоматериала. Однако гибкость режущего органа достигается за счет большого числа шарниров, что снижает надежность всей режущей системы из-за риска обрывов цепи, ограничивает скорость перемещения цепи и негативно влияет на производительность пиления. Кроме того, при движении цепи между нею и шиной возникают силы трения, которые приводят к износу инструмента.

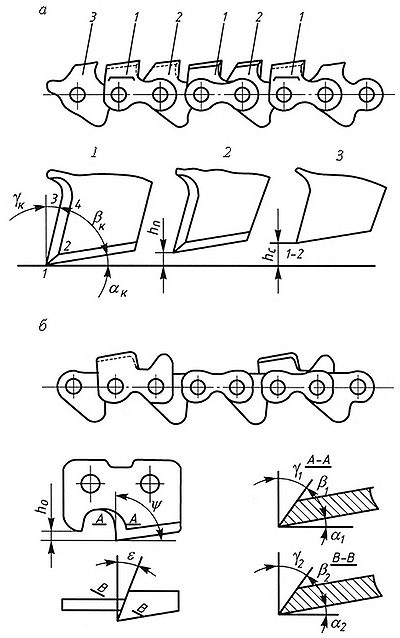

Пильные цепи классифицируются по следующим признакам:

1. По типу зубчатого венца: с плоскими зубцами, каждый из которых выполняет определенную работу - пильные цепи поперечного пиления (ПЦП); с зубцами Г-образного профиля, имеющими сложную форму и выполняющими всю работу по образованию пропила и транспортированию опилок, - пильные цепи универсальные (ПЦУ).

2. По типу направляющих устройств: для направления движения цепи по шине с хвостовиками на средних звеньях цепи, перемещающихся в пазах пильной шины; седлающего типа с выступами на боковых звеньях, благодаря которым между боковыми звеньями образуются пазы и в них входят направляющие выступы пильной шины.

Рис. 4. Пильные цепи: а) поперечного пиления (ПЦП)

1 – режущие зубья; 2 – подрезающие зубья;

3 – скалывающий зуб; б) универсальная (ПЦУ)

3. По способу соединения звеньев: неразборные, соединенные заклепками; разборные, соединенные разборными шарнирами.

4. По величине шага цепи по заклепкам (мелкозвенные цепи с шагом до 15 мм; крупнозвенные с шагом свыше 15 мм). Кроме того, исходя из размера шага цепи по заклепкам, цепи делятся на два вида: с постоянным и переменным шагом.

Пильная цепь поперечного пиления состоит из режущих блоков (рис. 4).

В каждом блоке шесть зубьев: три режущих, два подрезающих и один скалывающий. Режущие зубья расположены в шахматном порядке: за каждым режущим следует противоположный ему по разводу подрезающий или скалывающий зуб, не имеющий развода. У режущих и подрезающих зубьев передние грани 1-3-4-2 затачиваются под углом 50-60° (минимальные значения для мягкой древесины), а контурные углы равны: αк =9°, βк = 70-80°, γК = 0-10°. Наиболее нагружены в работе режущие кромки 1-3, перерезающие волокна древесины и образующие стенки пропила.

У универсальных пильных цепей только один тип зубьев, которые расположены в шахматном порядке. У каждого зуба, помимо режущего лезвия, имеется ограничитель подачи, который устанавливается перед лезвием и выполняет две задачи: устанавливает толщину снимаемой стружки (величину подачи на зуб), что препятствует самозарезанию зубьев в древесину и перегрузке двигателя, а также транспортирует опилки из пропила. У лезвия (строгающего зуба) - две режущие кромки: вертикальная, образующая стенки пропила, и горизонтальная - образующая дно пропила. Рекомендуемые угловые параметры: α1 = 2°; α2 = 9°; β1 = 60°; β2 = 40-50°; ψ = 90°; ε = 35°.

Достоинства бесстружечного резания - простота конструкции ножа, надежность инструмента в работе, отсутствие отходов (опилок). Ограниченное применение бесстружечного резания для раскряжевки хлыстов и разделки долготья объясняется тем, что при перерезании ножами лесоматериалов большого диаметра на торцах последних появляются продольные трещины, снижающие качество продукции. Режущий нож для раскряжевочных и разделочных установок представляет собой стальную пластину толщиной 6-15 мм с симметричным углом заострения от 20° до 40°, закрепленную в ножедержателе и совершающую возвратно-поступательное или поступательное движение. Скорость, с которой нож врезается в древесину, равняется скорости подачи. Движение ножа обеспечивается гидравлическим или электрическим приводом.

Ножи изготавливаются из инструментальных или легированных сталей. Наиболее распространены ножи из легированной стали марки 30ХГСА.

В зависимости от типов устройств импульсного резания древесины и их технологического назначения различают и типы ножей, используемых в этих устройствах. Однако, независимо от типа ножей, все они выполняют одну и ту же функцию - деление древесины на части под действием энергии импульсного привода. Для этого у ножей имеется заостренная передняя часть - лезвия (режущая кромка), которая плавно переходит в клиновую часть, служащую для раздвигания и прессования волокон древесины. Режущая часть ножа может выполняться в виде симметрично заостренного или несимметричного клина. Грани клиновой части ножа формируют поверхность резания древесины или поверхность обработки изделия из древесины (так как нож является однорезцовым инструментом).

Клиновая режущая часть переходит в полотно, которая служит державкой для передней режущей части ножа. Основная функция полотна ножа - обеспечение перемещения клиновой режущей части инструмента в древесине по заданной траектории при импульсном резании. Ввиду того что привод импульсного устройства в процессе резания реализует мощность в сотые доли секунды, полотно ножа должно обладать необходимой прочностью и жесткостью, чтобы обеспечить требуемое качество поверхности резания древесины.

Разработано множество разных конструкций ножей для бесстружечного резания древесины, каждый из которых предназначен для решения той или иной задачи по оптимизации процесса резания, уменьшения затрат энергии или повышения качества резания древесины. Однако, несмотря на все их многообразие, ножи можно подразделить на типы.

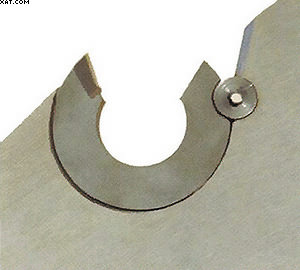

Рис. 5. Нож в форме диска

Инструмент для импульсного резания древесины должен быть приспособлен для выполнения следующих операций: поперечного поштучного перерезания растущих деревьев и круглых лесоматериалов диаметром 0,02 0,8 м, групповой раскряжевки пачки хлыстов или разделки долготья и т. п.

Раскряжевка хлыстов и разделка долготья при поштучном методе раскроя, а также групповая раскряжевка выполняются с использованием одного ножа с упором и двух встречных ножей. Привод ножей совершает поступательное движение (лезвие ножа расположено перпендикулярно вектору скорости подачи либо под острым углом к нему) и вращательное движение в плоскости и по кривой.

Они могут быть закреплены в ножедержателе жестко (приварены к нему), шарнирно (на болтах или заклепках), с предварительным натяжением. Их также можно закреплять в режущем механизме без помощи ножедержателей: при поступательном движении нож закрепляется с двух сторон, при вращательном движении - консольно.

Самая простая конструкция ножа для раскряжевки - плоский нож с симметричным заострением клиновой режущей части и прямолинейным лезвием, перпендикулярным к вектору скорости подачи; этот нож закрепляется на поршнештоке импульсного привода без использования ножедержателя. Его устойчивость зависит только от жесткости его полотна, которая пропорциональна толщине полотна и находится в обратной зависимости от размеров полотна по ширине и высоте. Поэтому подобные ножи можно использовать только для резания лесоматериалов небольшого диаметра.

Рис. 6. Нож прямоугольной формы

для раскряжевки

Еще один вариант конструкции ножа для раскряжевки - консольный нож, привод которого совершает вращательное движение в плоскости. Полотно этого ножа может быть плоским, одной толщины с симметричной клиновой режущей частью, а также может быть выполнено в форме «обратного» клина. У консольного ножа лезвие прямолинейное или зубчатое.

Самый простой нож для раскряжевки изготавливается в форме прямоугольника (рис. 6). Удельная работа резания при использовании такого ножа приблизительно в 2-3 раза меньше, чем в случае круглых пил.

В процессе перерезания древесины таким ножом не образуются опилки. Недостаток такой технологии заключается в том, что в зоне контакта с древесиной находится одна и та же часть ножа. Нож изнашивается только в зоне взаимодействия с древесиной, но при затачивании инструмента слой металла снимается по всей его длине.

Рис. 7. Ступенчатый нож

Изготовители инструмента выпускают ножи в форме диска (рис. 7). Привод таких ножей совершает возвратно-поступательное и вращательное движение. У ножей в форме диска самые низкие энергетические показатели процесса резания (они требуют малой мощности привода).

Есть и ступенчатые ножи (рис. 8). Они обеспечивают более плавный процесс резания, чем это делают вышерассмотренные конструкции, что исключает риск образования трещин на бревнах, получаемых в результате раскряжевки.

Следует отметить, что, как правило, на установках, работающих на базе ножевых режущих инструментов, разделывают лесоматериалы небольшого диаметра. Ножевые режущие инструменты обладают следующими достоинствами: конструктивно проще по сравнению с пилами; не требуют ежедневной переточки; установки, оснащенные такими ножами, работают почти бесшумно.

Термодинамические способы резания отличаются сверхвысокой концентрацией энергии в зоне резания, что приводит к механическому разрушению древесины до уровня мицеллярных волокон и изменению физических, химических и механических свойств частиц древесины.

К термодинамическим способам резания древесины относятся:

● резание древесины струей воды. В основе этого способа интенсивное механическое воздействие на клетки древесины без внешней тепловой обработки. Струя воды, нагнетаемая насосом из резервуара, - это своеобразный неизнашивающийся «инструмент», который позволяет при высоких давлении и скорости истечения из форсунки разрушать древесину, образуя в ней «прорезь» - как от воздействия режущего инструмента. Сущность технологии резания водной струей заключается в разрушении связи между частицами древесины за счет использования кинетической энергии движущейся воды;

● резание древесины струей раскаленного газа, так называемое плазменное резание. Сущность способа заключается в интенсивном термическом разложении частиц древесины при ее сгорании. Газовый поток с температурой 700 0С и скоростью 1000 м/с и выше образуется в сопле при сгорании жидкого топлива с избытком воздуха в 2-5 раз большим, чем требуется для полного теоретического сгорания. Этот поток воздействует на древесину и разрезает ее, разрушая связь между ее частицами, подобно тому как это происходит с частицами металла при автогенной резке. При горении древесины образуется угольная корка, характеризующаяся низкой теплопроводностью и высокой температурой горения. Корка сопротивляется проникновению теплового потока в древесину и поэтому не происходит дальнейшего разрушения волокон и возгорания древесины;

● резание лучом лазерной установки. Этот способ схож со способом пламенного резания;

● резание древесины раскаленными инструментами (терморезание). При использовании этого способа древесина разделяется на части раскаленной металлической нитью, которая нагревается электрическим током.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

проф. кафедры технологии лесозаготовительных производств СПбГЛТУ

Юрий ВЛАСОВ,

аспирант кафедры технологии лесозаготовительных производств СПбГЛТУ

(Продолжение следует)