Пиление подсушенной древесины

Персонал некоторых лесопильных заводов нередко сталкивается с проблемами при пилении сырья, причиной которых является его длительное хранение на верхних и нижних складах лесозаготовительных и лесопильных предприятий. Из-за несвоевременной вывозки заготовленного сырья и неблагоприятного воздействия на него погодных факторов (прямого солнечного излучения, дождевой влаги и т. д.) древесина теряет свои кондиции, что приводит при ее распиловке к получению некачественных пиломатериалов.

У таких пиломатериалов, как правило, нарушена геометрия, плохое качество пиленых поверхностей и прочее, что не отвечает требованиям ГОСТа и других нормативов.

В этой публикации автор попытается проанализировать некоторые возникающие проблемы и найти пути их решения. В частности, попробуем выяснить, что же происходит в процессе пиления пиловочного сырья относительной влажностью 25-40% как c самой древесиной, так и с режущим инструментом и оборудованием.

На мой взгляд, подобные проблемы встречаются чаще всего на лесопильном оборудовании, работающем на скоростях подачи свыше 50 м/мин., а также при пилении на узколенточных бревнопильных ленточнопильных станках с шириной ленты до 60 мм. По указанной проблеме еще можно найти рекомендации в технической литературе и Интернете некоторых производителей узколенточных лесопильных станков, а также производителей ленточных пил для таких станков. Но информация о том, что делать в подобных ситуациях на заводах, оснащенных фрезерно-пильными и фрезерно-брусующими линиями, в литературных источниках отсутствует. Отчасти это объясняется тем, что поставщики оборудования и режущего инструмента (по большей части иностранные компании) считают, что производственники с такими проблемами должны справляться самостоятельно. Но настоящих специалистов – ученых и практиков лесопиления, которые в совершенстве владеют вопросами лесопиления на скоростях свыше 50 м/мин., у нас в стране очень мало. А иностранные специалисты, приглашенные для запуска производств, и наладчики с заводов – поставщиков оборудования зачастую имеют слабое представление о технологиях лесопиления на наших предприятиях, не говоря уже об особенностях свойств пиловочного сырья.

При распиловке лежалого сырья на традиционном лесопильном оборудовании – лесопильных рамах – по причине невысоких скоростей подачи и резания проблем почти не возникает. Нет их, как правило, при пилении на круглопильных и ленточнопильных станках, оснащенных лентой шириной более 125 мм и работающих на скоростях подачи до 50 м/мин.

Понятно, что каждое предприятие уникально, оснащено разным технологическим оборудованием и режущим инструментом разных производителей, что по-разному ведется подготовка пилоточей, и оснащение заточных участков также весьма разнится, что, в конце концов, сырье на этих предприятиях пилят разное по породному и сортиментному составу.

Все это дает основание для сомнения в том, что если на одном предприятии реализация определенных мер приведет к успеху, то слепое копирование этих мер на другом предприятии даст такой же эффект. Однако есть определенные рекомендации общего характера, следуя которым, на многих производствах можно достичь желаемого результата.

Итак, рассмотрим факторы, которые влияют на получение качественных пиломатериалов при пилении на фрезерно-брусующих и фрезерно-пильных линиях со скоростями подачи свыше 50 м/мин.

К ним относятся: порода древесины и ее состояние; подготовка режущего инструмента; состояние технологического оборудования; оснащение заточного участка.

Породный состав пиловочного сырья нашей страны весьма разнообразен, поэтому выделим те свойства древесины, которые оказывают существенное влияние на процессы пиления. К ним относятся: показатели макроструктуры древесины; агрегатное состояние древесины, в частности, ее влажность; плотность древесины; наличие пороков, в основном сучьев.

Показатели макроструктуры

Показатели макроструктуры (ширина годовых слоев, процентное содержание поздней древесины, степень равнослойности, величина структурных неровностей) довольно полно характеризуют древесину. Ширина годовых слоев определяется количеством слоев, приходящихся на 1 см длины, отмеренной в радиальном направлении на торцевом разрезе. Считается, что древесина хвойных пород хорошего качества, если в 1 см находится не менее трех и не более 25 слоев. При изготовлении несущих строительных конструкций не допускается использовать древесину сосны и ели, если ширина годового слоя превышает 5 мм.

У лиственных кольцесосудистых пород (ясеня, дуба) ширина годовых слоев растет за счет увеличения ширины зоны поздней древесины, поэтому у таких пород при увеличении ширины годовых слоев увеличиваются и плотность, прочность и твердость. А у березы, липы, осины и клена, которые относятся к рассеянно-сосудистым породам, плотность и механические свойства древесины не зависят от ширины годовых слоев.

Для древесины хвойных и кольцесосудистых лиственных пород определяют процентное содержание поздней древесины. Чем выше содержание поздней древесины, тем больше плотность и прочность древесного сырья. Содержание поздней древесины в сырье, предназначенном для изготовления несущих строительных конструкций, должно быть не менее 20%.

Влажность древесины

Влажность древесины – это отношение содержащейся в ней массы связанной и свободной влаги к массе древесины в абсолютно сухом состоянии, выраженное в процентах. В древесине содержатся три вида влаги: связанная (гигроскопическая), свободная (капиллярная) и химически связанная.

Древесина обладает свойством гигроскопичности – способностью менять влажность в зависимости от температуры и влажности окружающей среды.

Связанная (гигроскопическая) влага находится в стенках клеток. Максимальное количество связанной влаги, которое может содержаться в клеточных стенках, называется пределом насыщения волокон древесины, или пределом гигроскопичности. Предел гигроскопичности почти не зависит от породы древесины и при комнатной температуре (20 °С) составляет 30%.

Свободная (капиллярная) влага находится в полостях клеток и межклеточных пространствах. Предельное количество свободной влаги, содержащейся в древесине, зависит от объема пустот, которые могут быть заполнены водой, то есть от плотности древесины.

Химически связанная влага входит в химический состав древесины. Ее количество невелико – 2-3%. Химически связанная влага может быть удалена из древесины только при глубокой (химической) переработке.

Общее количество влаги, которое имеет значение при лесопилении и деревообработке, складывается из количества связанной и свободной влаги.

Влажность древесины измеряют весовым методом или с помощью электровлагомера (электрический метод измерения влажности).

Весовой метод измерения влажности древесины наиболее распространен. Его достоинства: большая точность при любом значении начальной влажности древесины и простота при наличии необходимого оборудования. Недостаток – большая продолжительность сушки образцов (от 12 до 24 ч).

Метод измерения влажности с помощью электровлагомера основан на зависимости электрического сопротивления древесины от ее влажности. Чем больше влажность древесины, тем меньше ее электрическое сопротивление. Достоинства этого метода: оперативность и быстрота определения влажности, а также возможность проверки влажности пиломатериала или изделия любого размера. Недостатки: возможность определения влажности только в месте контакта датчика с древесиной, а также невысокая точность результатов измерения. При влажности древесины до 30% погрешность измерения составляет 1,0-1,5%, а при влажности выше 30% – 10%.

В процессе сушки древесины, в частности пиловочника, с ее поверхности сначала испаряется свободная влага, а затем связанная. При увлажнении древесины водяными парами, содержащимися в воздухе, влажность древесины не может превысить предел гигроскопичности, поскольку увлажняются только клеточные стенки. Появление свободной влаги при этом невозможно, даже если воздух будет максимально насыщен водяными парами.

При постоянной температуре и влажности воздуха влажность древесины будет стремиться к определенной величине, которая называется устойчивой влажностью. Эта величина может быть достигнута в результате высыхания древесины (десорбции) или в результате поглощения древесиной влаги из воздуха (сорбции). Если показатель устойчивой влажности почти одинаков при сорбции и десорбции, его называют равновесной влажностью. Повышение влажности древесины больше предела гигроскопичности, то есть заполнение влагой полостей клеток и межклеточных пространств, возможно только при непосредственном контакте древесины с водой (дождь, конденсационное увлажнение, вымачивание, сплав).

Различают следующие степени влажности древесины:

- мокрая, находящаяся в воде длительное время – влажность более 100%;

- свежесрубленная – влажность 50-100%;

- воздушно-сухая, долго находящаяся на воздухе – влажность 15-20% (в зависимости от климатических условий и времени года);

- комнатно-сухая – влажность 8-12%;

- абсолютно сухая – влажность 0% (удалена вся свободная и связанная влага).

Содержание влаги в стволе растущего дерева неравномерно по длине и его диаметру и зависит от многих факторов, в том числе от времени года. Влажность ядра или спелой древесины меньше влажности заболони. Считается, что влажность свежесрубленной древесины составляет примерно 75%. При длительном хранении пиловочного сырья на воздухе влажность древесины может достичь 25%.

У лиственных пород изменение влажности по диаметру более равномерное, чем у хвойных. По высоте ствола у хвойных пород влажность заболони увеличивается от комля к вершине, а влажность ядра не изменяется. У лиственных пород от комля к вершине влажность заболони не изменяется, а влажность ядра вверх по стволу уменьшается. У молодых деревьев колебания влажности в течение года больше, а влажность их выше, чем старых. Минимальное количество влаги содержится в деревьях в летние месяцы (июль – август), а максимальное – в зимний период (ноябрь – февраль).

Усушкой называется уменьшение линейных размеров и объема древесины при высыхании. Усушка начинается после удаления всей свободной влаги и с началом удаления связанной влаги. При удалении связанной влаги из древесины в большей степени изменяются поперечные размеры в тангенциальном и радиальном направлениях. В тангенциальном направлении усушка в 1,5-2 раза больше, чем в радиальном. Усушка в продольном направлении значительно меньше поперечной усушки, и ею обычно пренебрегают.

Максимальная усушка при удалении всей гигроскопической влаги называется полной. Полная усушка происходит при уменьшении влажности древесины от предела гигроскопичности до абсолютно сухого состояния (влажности 0%). Полная усушка древесины в продольном направлении составляет 0,1-0,3%, в радиальном – 3-5%, в тангенциальном направлении – 6-10%.

При распиловке сырья предусматривают припуски на усушку, для того чтобы размеры пиломатериалов после сушки соответствовали заданным.

Влажность древесины оказывает существенное влияние на процессы пиления, так как чем ниже влажность, тем прочнее древесина и тем в большей степени возрастают усилия резания при пилении.

Плотность древесины

Плотность материала характеризуется отношением массы тела к объему, поэтому плотность древесины должна представлять собой именно объемную массу, а не объемный вес (как это до сих пор встречается в справочной и учебной литературе). Дело в том, что значение веса не может быть постоянным для разных географических точек Земли (оно зависит от ускорения при свободном падении). Следовательно, принципиально неправильно характеризовать свойство древесины переменным показателем.

Плотность (ранее использовался термин «удельный вес») древесинного вещества, которое образует оболочки клеток, мало зависит от породы; это объясняется, по сути, одинаковым химическим составом древесины различных пород.

Относительная плотность древесинного вещества представляет собой безразмерную величину, равную отношению плотности совокупности веществ, слагающих клеточную оболочку, к плотности воды при 3,98 °С и находится в пределах 1,499-1,564, а для расчетов у всех пород она принимается равной 1,54.

Плотность древесины разных пород изменяется в очень широких пределах: среди пород, растущих в лесах России, очень низкая плотность, например, у пихты сибирской (380 кг/м3) и ивы белой (420), а наибольшая плотность у самшита (970), березы железной (980), саксаула (1050).

По плотности древесины при влажности 15% отечественные породы можно подразделить на три группы.

Породы малой плотности (550 и менее). К этой группе из хвойных пород относятся: сосна, ель (все виды), пихта (все виды), кедр (все виды), можжевельник обыкновенный, из лиственных – тополь (все виды), липа (все виды), ива (все виды), осина, ольха черная и белая, каштан посевной, орех белый, серый и маньчжурский, бархат амурский;

Породы средней плотности (560-750). В эту группу входят: из хвойных пород – лиственница (все виды), тис, из лиственных – береза бородавчатая, пушистая, желтая и черная, бук восточный и европейский, вяз, груша, дуб летний, восточный, болотный, монгольский, ильм, карагач, клен (все виды), лещина, орех грецкий, платан, рябина, хурма, яблоня, ясень обыкновенный и маньчжурский;

Породы высокой плотности (760 и выше). К ним относятся: акация белая и песчаная, береза железная, граб, дуб каштанолистный и араксинский, железное дерево, земляничное дерево, кизил, саксаул белый, самшит, фисташка и хмелеграб.

Существуют подробные таблицы плотности древесины с указанием вида древесной породы и района ее произрастания. Данные, содержащиеся в них, представляют собой средние показатели плотности.

С увеличением влажности древесины увеличивается и ее плотность. Например, плотность древесины бука при влажности 12% составляет 670 кг/м3, а при влажности 25% – 710 кг/м3. Плотность поздней древесины в годовом слое в 2-3 раза выше плотности ранней. Широко доступны справочные данные по плотности свежесрубленной древесины различных пород.

У более плотной древесины выше и прочность, то есть для обработки такой древесины требуются большие усилия резания. Пиление плотной древесины менее проблематично, нежели мягкой, так как отсутствует упругое восстановление древесины в пропиле, которое при неправильной подготовке пил может привести к повышенному трению и потере устойчивости пилы.

Наличие пороков строения

Пороки строения ствола дерева, которое после заготовки становится пиловочным сырьем, – в основном сучья (особенно больших размеров, диаметром 50 мм и более) – оказывают существенное влияние на процессы пиления. Древесина сучьев очень плотная, вследствие попадания зубьев пилы на сучок возникают ударные нагрузки на зубья, что может сказаться на устойчивости пилы в процессе пиления.

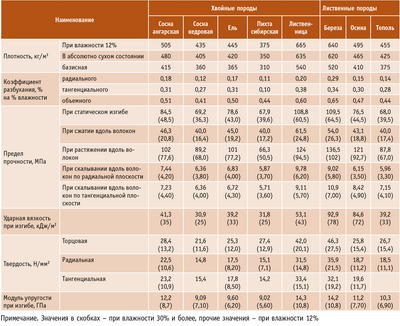

Основные показатели физико-механических свойств пиловочного сырья европейской части России и Восточной Сибири приведены в табл. 1.

Подготовка режущего инструмента

Обычно у всех круглых пил, которые поставляются на лесопильные предприятия, шлифованная поверхность. Но по просьбе заказчика поверхность пилы может быть хромирована или анодирована.

Лесопильные пилы в основном анодируют, то есть покрывают корпуса пил специальными окислами металлов. Анодирование повышает износостойкость режущей кромки зубьев пилы у хромванадиевых пил (пил без напаек), то есть той зоны, где наблюдается наибольший износ, снижает степень износа пилы, уменьшает прилипание смолы и изолирует от нагрева, а также предохраняет от коррозии. Высокая прочность режущей кромки зубьев позволяет достичь высокой скорости пиления и увеличить интервалы между вальцеванием пил.

Использование круглых пил с напайками из карбида обеспечивает получение более качественной поверхности пиломатериалов, чем при использовании стандартных хромванадиевых круглых пил. Карбид увеличивает продолжительность рабочего периода пилы между перезаточками в 15-30 раз по сравнению с периодом для стандартной пилы. Карбид обладает высокой прочностью и износостойкостью. Используется при распиловке мягкой древесины, например, ели и сосны, а также твердых пород – березы, дуба, бука.

Круглые пилы с напайками из карбида используются в основном на высокопроизводительном лесопильном оборудовании, а также там, где требуется применение пил с повышенной стойкостью, и поставляются всегда подготовленными и с заточенными кромками. Оптимальная напайка зубьев, которая подбирается специально для различных режимов пиления и пород древесины, обеспечивает устойчивость инструмента к вибрации и ударам.

Круглые пилы с напайками из спеченного стеллита обладают высокой износостойкостью. Стеллит не так хрупок, как карбид. Пилы с напайками из стеллита могут быть легко перезаточены на обычном шлифовальном круге из окиси алюминия. Стеллит также увеличивает период работы между перезаточками в пять раз по сравнению со стандартной пилой. Использование круглых пил с напайками из стеллита позволяет получить качественную поверхность пиломатериалов из древесины мягкой и средней твердости со значительными пороками строения ствола (сучьями). Особую роль при пилении подобной древесины играет величина (значение) переднего угла зуба пилы.

Передний угол зуба пилы

Значение переднего угла зуба пилы определяется особенностями резания, деформативностью и твердостью обрабатываемой древесины. Стандартные величины переднего угла: от +10 до +34°. Нижние величины используются для пиления брусьев, обрезки кромок на многопильных и обрезных станках, а верхние – для продольной распиловки пиловочного сырья, в частности, пород малой плотности.

Для пиления подсушенной древесины целесообразно использовать пилы с различной формой зубьев (см. рис. 1, 2 и 3).

Стандартные значения переднего угла

Обрезка кромок на обрезных станках: при попутной подаче – 10-15°, при встречной подаче – 20-30°. Продольная распиловка пиловочного сырья малой плотности (лесопильные комплексы) – 25-30°. При пилении сырья средней плотности – 20-25°.

Формы напайки на зубья круглых пил

Прямозаточенные зубья (рис. 1). Этот тип зубьев используется для продольной распиловки древесины любой плотности. Может быть использован при высокой скорости подачи в случае стандартных требований к поверхности резания. Альтернативно заточенные зубья – косая боковая заточка (рис. 2). Этот тип зубьев используется для продольной распиловки пиловочного сырья и раскроя брусьев с большой глубиной пропила (100 мм и более). Использование таких пил обеспечивает хорошую поверхность при пилении подсушенной древесины малой и средней плотности, только надо подобрать оптимальный угол боковой заточки зубьев: с учетом плотности древесины и стойкости зубьев этот угол может колебаться от 5 до 15°.

Форма зуба «трапеция» (рис. 3). Этот тип зубьев используется в деревообработке в основном для раскроя облицованных плит, но в некоторых случаях может быть применен для пиления лесопильного сырья и древесины высокой плотности и экзотических пород на лесопильных комбинатах. Каждый второй зуб формы «трапеция» заточен под 45°, а каждый второй зуб прямозаточен – для равномерного распределения нагрузок на зубья пил и получения высококачественных пиленых поверхностей.

Кроме этих пил, иногда можно использовать пилы прямозаточенные, у которых каждый второй зуб (через один) «обнижен», то есть его высота на 0,5-1,0 мм меньше, чем соседнего. Эксплуатация таких пил в некоторых случаях также обеспечивает повышенное качество поверхностей пиломатериала и большую устойчивость пил и, как следствие, хорошую геометрию пиломатериалов.

Для совсем мягких пород можно рекомендовать использовать пилы не только с косой заточкой по задней грани, но и с косой заточкой по передней грани (рис. 4), а также пилы с чередующимися зубьями с косой и прямой заточкой, так как волокна мягких пород сминаются даже при значительных передних углах и качество получаемой поверхности весьма низкое, а использование косой заточки по передней грани повышает качество поверхности пиломатериалов.

Следует также отметить, что использование пил с косой заточкой требует особо качественной подготовки и заточки этого инструмента, иначе проблем при их эксплуатации не избежать.

Для лесопильных линий, работающих на скоростях подачи свыше 50 м/мин, подходят не все пилы, представленные на российском рынке, а только те, которые изготавливаются из спецсталей и проходят тщательную подготовку – термообработку, правку и вальцовку. Такой инструмент требует повышенного внимания специалистов заточного участка.

Состояние технологического оборудования

От состояния технологического оборудования, условий его монтажа, правильной эксплуатации и постоянного контроля параметров (не реже чем раз в квартал) существенно зависит качество и геометрия получаемых пиломатериалов.

В качестве примера можно привести случай, когда на одном из лесопильных заводов постоянно «горели» пилы, причем смена поставщиков не приводила к положительным результатам.

Только после тщательного обследования оборудования выяснилось, что фундаменты, которые заливали зимой перед монтажом, летом получили подвижку, что привело к смещению оборудования относительно оси линии ряда оборудования.

В результате пильные диски на нескольких станках перестали быть параллельными оси линии и боковое уширение зубьев пил не компенсировало трение полотна пилы о стенки пропила. Поэтому поверку осей линий следует проводить два раза в год – летом и зимой.

Однако надо отметить, что на ряде импортных лесопильных линий при монтаже станки устанавливаются под некоторым углом к осевой линии, который, как правило, не превышает 0,5°. Этот угол делается для того, чтобы дополнительно увеличить жесткость пильного диска в процессе пиления, так как на пилу действует еще одна боковая сила, которая вызывает дополнительные напряжения в ее теле, подобные напряжениям от вальцевания, тем самым увеличивая жесткость пилы. Также лесопильные линии способны работать на скоростях подачи свыше 100 м/мин.

Оснащение заточного участка

Оснащению заточного участка, а также подготовке заточников (пилоточей) следует уделить особое внимание на лесопильных заводах.

Правильный подход к этим вопросам решит или снимет несколько основных проблем, связанных с производительностью, геометрией и качеством получаемых пиломатериалов.

На крупных лесопильных заводах целесообразно обеспечить заточной участок большим количеством разнообразного оборудования, в состав которого должны быть включены:

- заточные станки для заточки по всем граням, включая боковую заточку зубьев пил;

- станки для напайки пластинок твердого сплава или стеллита;

- оборудование для вальцовки и правки пил;

- стенды для проверки степени вальцовки пил;

- моечная машина (особенно это актуально для заводов, работающих с хвойными породами);

- оборудование для заточки плоских и специальных ножей для фрез;

- стенды для сборки комплектов инструмента на лесопильные станки.

Кроме того, заточной участок должен быть оснащен комплектом измерительного и поверочного инструмента как для поверки, так и для установки инструмента на пильное оборудование.

Понятно, что на все случаи жизни рекомендации дать невозможно, но, следуя основным правилам эксплуатации и обслуживания оборудования и режущего инструмента, можно решить любые задачи и избежать проблем.

Владимир ПАДЕРИН