Поперечная распиловка круглых лесоматериалов. Часть 3

Раскряжевочные установки с продольным перемещением хлыста. Кинематические и эксплуатационные расчеты механизмов.

Поперечная распиловка круглых лесоматериалов. Часть 1

Поперечная распиловка круглых лесоматериалов. Часть 2. Классификация раскряжевочных установок. Режущий инструмент

Поперечная распиловка круглых лесоматериалов. Часть 4. Высокопроизводительные раскряжевочные установки

Поперечная распиловка круглых лесоматериалов. Часть 5. Раскряжевочные установки на базе бесстружечного резания.

Рисунки смотрите в PDF-версии журнала

В состав раскряжевочной установки с продольным перемещением хлыста входят следующие основные элементы: пильный механизм; механизм подачи пилы; прижимной механизм; транспортеры для продольного перемещения хлыста; механизм для удаления отпиленных отрезков с приемного транспортера; система отмера длины отпиливаемых отрезков и пульт управления. В раскряжевочных установках двухстороннего действия сохраняются эти же элементы, но их количество (за исключением пильного механизма и пульта управления) удваивают. В раскряжевочных установках с «плавающей» пилой к перечисленным элементам добавляется устройство для перемещения пилы вдоль своей оси.

Принципиальная схема однопильной полуавтоматической раскряжевочной установки с прерывистым продольным перемещением хлыста (типа ЛО-15) изображена на рис. 1. Хлысты с буферного магазина или площадки поштучно поступают на подающий транспортер. Оператор, находящийся у пульта управления, оценивает размеры и качество сырья и, приняв решение о длине первого отпиливаемого отрезка, дает соответствующий заказ; при этом начинают двигаться подающий и приемный транспортеры и включается устройство отмера длины заказанных отрезков.

Когда хлыст передним торцом нажимает на выдвинутый упор, автоматически останавливаются подающий и приемный транспортеры, включается прижимной механизм, удерживающий хлыст, и начинается пиление. По окончании пропила пила возвращается в исходное положение и включаются сбрасыватели, сталкивающие отпиленный отрезок на выносные транспортеры.

Опилки и оторцовки удаляются транспортером. После возвращения сбрасывателей в исходное положение оператор дает заказ на длину следующего отпиливаемого отрезка, и цикл повторяется.

На рис. 2 представлена принципиальная схема устройства режущего механизма на основе круглой пилы. Пильный диск закреплен на валу при помощи шайб. Вал установлен в подшипниках и приводится во вращение клиновыми ремнями, огибающими шкив. Ремни закрыты ограждением. Шайба наглухо насажена на пильный вал и обработана вместе с ним, что обеспечивает перпендикулярность плоскости пилы и оси вала; одна из шайб съемная.

Обе шайбы имеют внутренние выточки; они сжимаются гайкой и своими краями зажимают пильный диск. Крутящий момент от шайб к пильному диску передается за счет трения. Для обеспечения надежности крепления пильного диска диаметр шайбы d2 принимают равным от 0,15 до 0,2 диаметра пильного диска D.

Для крепления пилы на валу необходимо силой нажима гайки Z создать момент сил трения между пилой и шайбой, достаточный для преодоления момента, вызываемого силой сопротивления резанию. Направление резьбы на валу должно быть противоположно направлению вращения пилы. При этом момент силы сопротивления резанию стремится сильнее затянуть гайку, что предотвращает ее самопроизвольное отвинчивание.

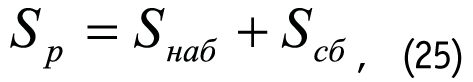

Усилие нажима гайки Z, определяется по формуле, Н:

где φ - коэффициент запаса, равный 1,5; Рр - сила сопротивления резанию, Н; D - диаметр пильного диска, м; μ - коэффициент трения скольжения между пилой и шайбой (μ ≈ 0,14 - 0,17); d'2 - диаметр приложения равнодействующей сил трения между шайбами и пилой, м (d'2 ≈ 0,8d2).

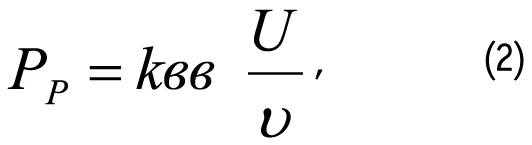

Сопротивлением резанию называется усилие, равное по абсолютной величине и противоположное по направлению силе резания Рр. Величина Рр определяется по формуле, Н:

где k - удельная работа резания Дж/м3, в - ширина пропила, м; Н - высота пропила (проекция длины пропила на плоскость, перпендикулярную направлению подачи), м; U - скорость подачи, м/с; υ - скорость резания, м/с.

Удельная работа резания при пилении определяется по формуле:

где k0 - основное значение удельной работы резания при пилении стволовой части воздушно-сухой сосны острыми пилами при положительной температуре, Дж/м3; аП - коэффициент, учитывающий породу древесины; аp - коэффициент, учитывающий затупление зубьев; аt - коэффициент, учитывающий температуру древесины; аW - коэффициент, учитывающий влажность древесины; ас - коэффициент, учитывающий сучковатость древесины (добавляется при раскряжевке вершинной части хлыста).

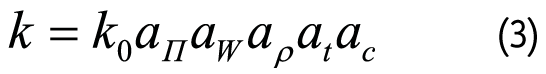

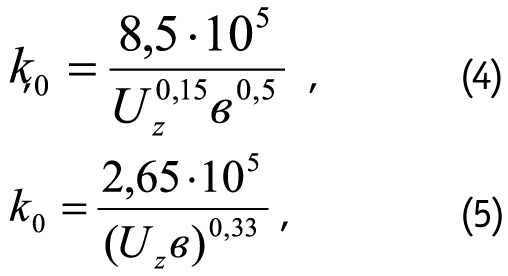

Величину основного значения удельной работы резания, которая зависит от величины подачи на зуб Uz (м) и ширины пропила в, можно определить по эмпирическим формулам: формуле (4) - для круглых пил, формуле (5) - для цепных пил:

или по графику, построенному по результатам расчета этих формул, рис. 3. Поправочный коэффициент aw определяется по формуле

![]()

где W - абсолютная влажность древесины, %.

Поправочный коэффициент аp определяется по формуле

![]()

где Тr - число часов работы пилы после заточки.

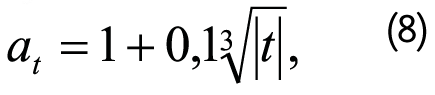

Величина at при отрицательных температурах определяется по формуле

где t - температура древесины, ºС.

При положительной температуре at = 1.

Поправочный коэффициент ас при распиловке стволовой древесины принимается равным 1,0...1,1, а при распиловке сучковатых вершин достигает 1,5.

Значения коэффициента аП для основных лесообразующих пород приведены в табл. 1.

Ширина пропила в складывается из толщины пильного диска s и величины уширения зубчатого венца с (развода зубьев):

При поперечной распиловке круглых лесоматериалов высота пропила Н изменяется в течение одного пропила от нуля до диаметра ствола в месте пропила и снова до нуля. Поэтому в случаях пиления с постоянной скоростью подачи потребляемая на пиление мощность изменяется от нуля до максимума и затем снова до нуля.

В связи с этим для лучшего использования установочной мощности двигателя и с учетом того, что двигатель способен кратковременно работать с перегрузкой, высота пропила принимается равной 0,8 от диаметра в месте пропила d, м:

![]()

Скорость подачи пилы может быть определена исходя из такой важной характеристики пильного механизма, как производительность чистого пиления Пч.п - площадь пропила, которая может быть пройдена пилой за одну секунду, м2/с:

Производительность чистого пиления раскряжевочных установок, пилы которых приводятся в движение от двигателей мощностью 10-20 кВт, составляет 0,06...0,08 м2/с.

Скорость резания круглых пил современных раскряжевочных установок равна 65...75 м/с.

Величина скорости подачи U (м/с) может также быть найдена исходя из основного кинематического соотношения пиления:

где t - шаг зубьев пилы.

При расчете станков для поперечной распиловки приходится решать как прямые, так и обратные задачи.

При решении прямой задачи находят потребную мощность, задаваясь скоростью подачи. Эта задача решается при проектировании оборудования.

Обратная задача заключается в нахождении допустимой скорости подачи U при известной установленной мощности механизма резания Np. Решение такой задачи осложняется тем, что удельная работа резания k не является постоянной и зависит от подачи на зуб uz, которая, в свою очередь, зависит от скорости подачи U. Поэтому при решении обратной задачи k приходится находить методом подбора в такой последовательности: произвольно выбирают величину uz в пределах 0,1-0,5 мм и по графику, представленному на рис. 3, или формуле (4), (5) определяют соответствующее основное значение удельной работы резания k0, затем подсчитывают удельную работу резания k.

Определяют расчетную скорость подачи U'расч для заданных условий:

Далее определяют расчетное значение подачи на зуб uz':

Проверяют сходимость произвольно выбранного значения uz и полученного uz'. Сходимость должна быть не больше 10%.

Если полученное значение сходимости не отвечает условиям неравенства (15), это говорит о том, что произвольно выбранное значение uz и соответствующая величина U'расч больше или меньше допустимых значений.

Механизм резания будет работать с перегрузкой (недогрузкой), превышающей допустимую. Необходимо повторить расчет, взяв меньшее или большее значение uz.

Для непосредственного определения величины скорости подачи может быть использована формула

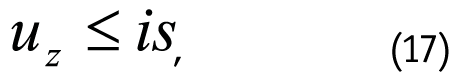

После нахождения скорости подачи и величины подачи на зуб решением прямой или обратной задачи необходимо проверить величину uz по прочности зубьев пилы:

где s - толщина пильного диска; i - коэффициент прочности зуба; для твердой древесины i = 0,2...0,3, для мягкой древесины i = 0,3...0,4.

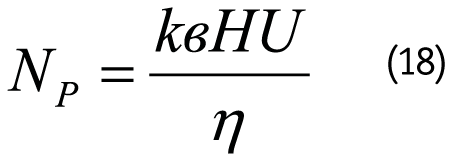

Потребная мощность Nр двигателя привода пилы с учетом КПД передачи (η) может быть определена по формуле, Вт:

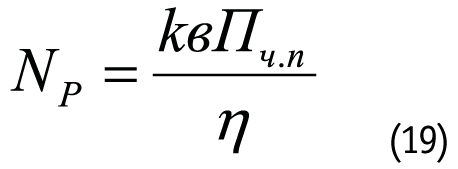

или, с учетом (11), можно записать:

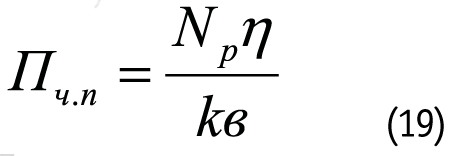

Тогда, исходя из выражения (19), можно определить величину технически возможной производительности чистого пиления (по мощности двигателя):

При использовании цепного режущего механизма для определения мощности резания в формулы вводится дополнительная составляющая для учета сил сопротивления движению цепи по пильной шине:

где μпц - коэффициент трения скольжения пильной цепи по шине; α0 - коэффициент пропорциональности силы резания и силы отжима.

Сила отжима (Р0) направлена перпендикулярно силе резания и действует от центра пильного диска в сторону пропила.

Сопротивлением отжиму называется усилие, по абсолютной величине равное силе отжима, но направленное в противоположную сторону. Соотношение между силой резания и силой отжима, определяемое величиной α0, зависит от угла резания зубьев пилы (δк) и степени затупления зубьев (аp). При δк = 115º величина α0 может быть определена по формуле:

При δк < 115º значение α0 уменьшается, а при δк < 90º оно может оказаться отрицательным.

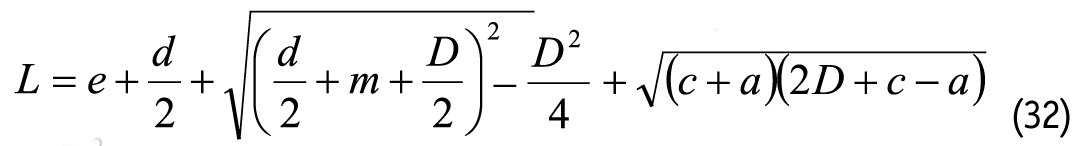

Диаметр пильного вала рассчитывается исходя из обеспечения прочности при совместном воздействии на вал кручения и изгиба.

Крутящий момент Мкр может быть определен по формуле, Нм:

где R - радиус пильного диска, м.

Изгибающий момент Мизг, определяется по формуле, Нм:

где Sp - усилие, передаваемое на пильный вал от натяжения ремней, Н; lш - расстояние от середины шкива до заднего опорного подшипника, м.

Размеры шкива зависят от числа ремней z, участвующих в передаче мощности от двигателя к пиле; это число рассчитывается по формуле:

где N - передаваемая мощность (мощность двигателя), Вт; N1 - мощность, передаваемая одним ремнем (зависит от скорости и сечения ремня, выбирается по ГОСТ 1284), Вт; Cz - поправочный коэффициент, равный 0,9...0,95.

где Sнаб, Sсб - усилия в набегающей и сбегающей ветвях ремня соответственно, Н:

где d1 - диаметр шкива, м; е - основание натуральных логарифмов; μ - коэффициент трения ремня по шкиву (μ = 0,5...0,6); α - угол обхвата шкива ремнем, рад.

Эквивалентный (результирующий) момент

![]()

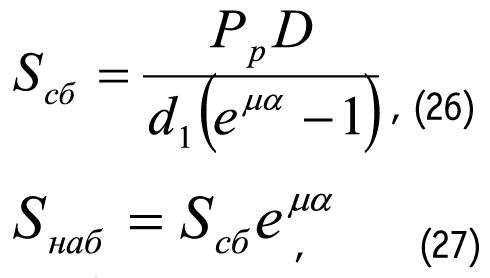

Исходя из условия прочности, диаметр вала dв определяется по формуле, м:

где [σ]-1 - допускаемое напряжение при симметричном цикле (предел выносливости), [σ]-1 = 500...600 МПа.

Механизмы подачи

У пильных механизмов раскряжевочных установок может быть качательное или возвратно-поступательное движение (рис. 4). Пильные механизмы с качательным движением дисковых пил подразделяются на балансирные и маятниковые. Если между траекторией центра пильного диска и продольной осью бревна имеется расстояние, то у установки тангентальное надвигание, если траектория пересекает продольную ось бревна или проходит в непосредственной близости от нее, то у установки радиальное надвигание. Тангентальное надвигание обычно у маятниковых пилых с верхней осью качания.

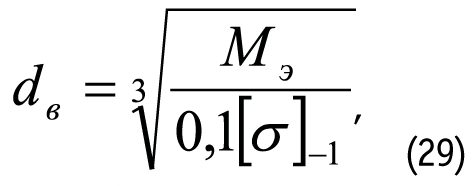

Путь надвигания пилы L в однопильных установках с качательным движением в проекции на вертикальную ось при распиловке хлыста диаметром d (м) определяется по формуле, м:

![]()

где т - исходное расстояние между хлыстом и пилой (обычно около 0,1 м); е - запас, принимаемый равным примерно 0,01 м.

В двухпильных механизмах с поступательным движением круглых пил (штанговых пилах), используемых для раскряжевки крупномерных хлыстов, пильные диски диаметром D (мм) располагаются на суппортах, перемещаемых по штангам. Направление подачи и вектора скорости перемещения суппортов совпадают. Пильные диски располагаются в одной плоскости и должны перекрывать друг друга на величину а = 3...5 мм, поэтому один располагается выше другого. Превышение А одного диска над другим определяется по формуле, мм:

![]()

где с - минимальное расстояние между зубчатыми венцами пил (с = 5 мм).

Путь подачи L двухдисковых пильных механизмов равен, мм:

Путь подачи двухдисковых пильных механизмов в 2-3 раза больше, чем однодисковых, что увеличивает время цикла и, соответственно, уменьшает производительность. Такие механизмы громоздки, металлоемки и конструктивно сложны.

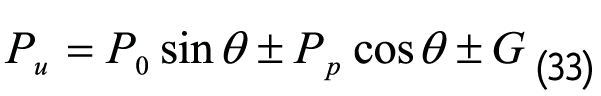

Подача пилы во время пиления, а также возвращение ее в исходное положение осуществляются подающим механизмом. Усилием подачи Ри называется сила, которая действует в направлении скорости подачи U и приложена к пильному диску (или к пильной шине) в точке ее соприкосновения с серединой дна пропила и достаточна для того, чтобы пила надвигалась на распиливаемый хлыст. Величина Ри зависит от сопротивления резанию Рр (Н), сопротивления отжиму Р0 (Н), кинематического угла встречи θ° (угла между векторами скорости резания и скорости подачи) и внешних сил G (веса подвижной части пильного механизма, действия демпфера и др.) (Н), приведенных к точке приложения усилия; подачи и спроектированных на вертикальную составляющую скорости подачи. В общем виде Ри определяется по формуле, Н:

Знак при втором слагаемом зависит от направления скорости резания и скорости подачи. В пильном механизме, изображенном на рис. 5а, значение этого слагаемого положительно, а в механизмах, показанных на рис. 5б, в, - отрицательно. Знак при третьем слагаемом зависит от условий балансировки пильного механизма; в случае, когда пила без приложения внешнего усилия Ри надвигается под действием собственного веса на распиливаемый хлыст, значение третьего слагаемого отрицательно; если же для подачи пилы (еще до начала пиления) нужно приложить внешнюю силу, то перед третьим слагаемым в формуле ставится знак плюс.

Наиболее распространен вариант с радиальным надвиганием круглых пил (θ ≈ 0), а у цепных пил θ всегда равен 0 и G > 0. Тогда выражение (33) примет вид

![]()

Подача может осуществляться по одному из следующих вариантов:

● подача с постоянной скоростью, т. е. U = const. Мощность, потребляемая на пиление, при этом возрастает с увеличением высоты пропила, степенью затупления пилы и увеличением твердости древесины;

● подача с постоянным усилием, т. е. Ри = соnst. Потребляемая мощность остается примерно постоянной при любой высоте пропила и любой твердости древесины и существенно изменяется только в связи с затуплением пилы; скорость подачи при этом переменна и зависит от высоты пропила и других факторов;

● подача, обеспечивающая при любых изменениях условий работы постоянную и полную загрузку двигателя пилы, т. е. Np = соnst. Скорость подачи переменна и зависит также от высоты пропила и других факторов;

● подача со скоростью, зависящей от диаметра распиливаемого хлыста, т. е. U = f(d). В этом случае скорость подачи уменьшается с увеличением диаметра хлыста, но этот вариант не учитывает другие факторы; потребляемая мощность постоянна при разных диаметрах, но меняется при изменении высоты пропила (во время этого реза), при затуплении пилы и изменении твердости древесины.]

Наивысшая производительность у пильных механизмов с подачей, обеспечивающей постоянную загрузку двигателя пилы (Np = соnst). При использовании острой пилы примерно такую же производительность дают механизмы, работающие с постоянным усилием подачи (Ри = соnst), однако при затуплении пилы их производительность существенно снижается, а установленная мощность двигателя используется неполностью. В механизмах, скорость подачи которых зависит только от диаметра распиливаемого хлыста - U = f(d), при распиловке мягкой древесины и работе острой пилой двигатель оказывается загруженным не полностью. А в механизмах с постоянной скоростью подачи (U = const) двигатель не загружен также и при распиловке средних и особенно тонких хлыстов; при этом производительность пиления резко снижается.

Таким образом, лучшие показатели у подающих механизмов, обеспечивающих Np = соnst, несколько хуже - у механизмов с постоянным усилием подачи Ри = соnst. Однако подача с постоянным усилием конструктивно может быть осуществлена проще, чем с постоянной загрузкой двигателя пилы, и в большинстве случаев наиболее целесообразна. Подача с постоянным усилием не может применяться при работе пилами, угол резания зубцов которых δк < 90°, так как при этом может происходить самозатягивание пилы в пропил. Также подача с Ри = соnst неприемлема в пильных механизмах с большой массой движущихся частей (балансирные пилы), так как при этом нарушается саморегулирование скорости подачи. В подобных случаях можно использовать подающие механизмы с U = f(d). У подающих механизмов с U = const наихудшие показатели, и в обычных условиях их использовать не следует. Подающий механизм и подает пилу во время пиления, и возвращает ее в исходное положение. Скорость возвращения (холостого хода) обычно больше скорости подачи.

Мощность подающего механизма Nu определяется по формуле, Вт:

где ηи - КПД передачи.

Подача чаще всего осуществляется под воздействием собственного веса пилы, при помощи механического привода или гидропривода.

При подаче пилы под действием собственного веса (или веса противовеса) рама пилы должна быть сбалансирована так, чтобы усилие подачи Ри соответствовало установленной мощности двигателя. В этом случае скорость подачи автоматически изменяется в зависимости от высоты пропила и твердости древесины, а потребляемая на пиление мощность остается при любых условиях постоянной.

При подаче пилы сверху расстояние, которое она проходит до начала пиления, тем больше, чем тоньше распиливаемый хлыст.

При свободном опускании пилы под действием собственного веса в момент соприкосновения зубьев с поверхностью хлыстов могут наблюдаться сильные удары, чего следует избегать либо подведя пилу к поверхности хлыста на принудительно замедленной скорости с помощью специального механизма, либо обеспечивая постоянное минимальное расстояние между зубьями пилы, находящейся в исходном положении, и поверхностью хлыста любого диаметра с помощью устройств, изменяющих исходное положение пилы в зависимости от диаметра распиливаемого хлыста.

Один из примеров подачи пилы под действием собственного веса приведен на рис. 6а. Эксцентрик удерживает раму пилы в исходном верхнем положении. При получении команды на пиление эксцентрик поворачивается вокруг своей оси на 180º и автоматически останавливается в положении, отображенном на рисунке пунктиром.

Вместе с эксцентриком под действием собственного веса опускается и пила, которая до момента соприкосновения с поверхностью хлыста опирается на эксцентрик (чем обеспечивается плавный подход пилы). В момент начала пиления пила отстает от эксцентрика, который после окончания пропила вновь включается, поворачивается на 180° и возвращает пилу в исходное положение.

Пример подачи под действием механического привода приведен на рис. 6б. Пила опускается канатом, который намотан на барабан. Возвращается пила в исходное (верхнее) положение под действием противовеса. Подача пилы во время пиления осуществляется с U = const либо U = f(d). В последнем случае вращение барабану передается от двигателя через вариатор, передаточное число которого изменяется при помощи системы рычагов, связанных устройством, измеряющим диаметр распиливаемого хлыста.

Широкое распространение получили подающие механизмы с гидроприводом, рис. 8. Пневмопривод для подачи пилы используют довольно редко.

Рассматривая сумму моментов относительно точки О на рис. 7, можно записать следующую формулу:

![]()

где l - длина маятника, м; Ршт - усилие, развиваемое гидроцилиндром, Н; h - плечо действия Ршт, м; G1 - вес маятника, Н; G2 - вес пильного механизма, Н; h1 - плечо действия веса маятника, м; h2 - плечо действия веса пильного механизма, м; h3 - плечо действия силы сопротивления резанию (радиус пильного диска), м; Рд - усилие демпфера, Н; h4 - плечо действия силы демпфера, м.

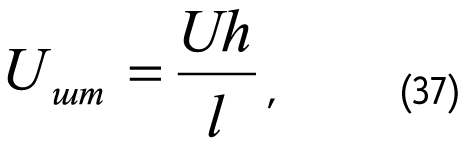

Используя формулу (41), нетрудно определить требуемое усилие на штоке подающего гидроцилиндра и, соответственно, подобрать стандартный гидроцилиндр; требуемая скорость хода штока Uшт определяется по формуле, м/с:

Прижимные механизмы

В ходе поперечной распиловки равнодействующая сил резания Рр и отжима Р0 стремится вытолкнуть или откатить в сторону распиливаемый хлыст. Возможно также вращение хлыста вокруг его продольной оси. Для удержания хлыста сверху в некоторых случаях можно обойтись без прижимов. Для этого транспортеры оборудуют бортами, на которые опирается распиливаемый хлыст. Чаще всего раскряжевочные установки снабжены прижимными механизмами в виде: рычага, прижимающего хлыст сверху, как на рис. 8а; парных рычагов, зажимающих хлыст с боков, как на рис. 8б, или прижимного ролика, как на рис. 8в. Парные рычаги, кроме зажима хлыста, также центрируют его на подающем и приемном транспортерах.

Расположение прижимных рычагов по отношению к распиливаемому хлысту должно быть таким, чтобы хлыст оставался неподвижным не только во время пиления, но и до начала подачи пилы, а усилие на прижимном рычаге Т должно обеспечивать неподвижность хлыста во время пиления. В расчетах прижимных механизмов можно не учитывать трение качения хлыста по поддерживающим поверхностям и принимать вес хлыста Q ≈ 0, так как это идет в запас устойчивости хлыста.

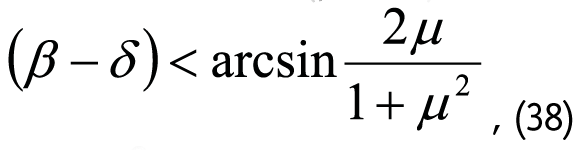

Для механизмов с рычагом, прижимающим хлыст сверху, условие неподвижности хлыста до начала пиления является (рис. 8г)

где β - угол наклона прижимного рычага; δ - угол наклона поддерживающей поверхности; μ - коэффициент трения хлыста по прижиму.

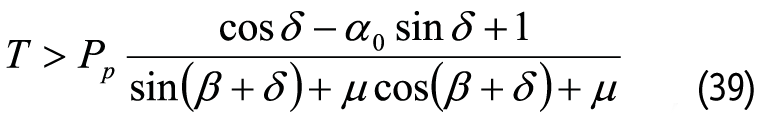

Сила прижима Т, обеспечивающая неподвижность хлыста во время пиления (из условия недопустимости его выкатывания по поддерживающим роликам, что наиболее вероятно), определяется по формуле, Н:

Для прижимных механизмов с парными рычагами, зажимающими хлыст с боков, неподвижность хлыста до начала пиления обеспечивается при соблюдении условия

Величина усилия на прижимах, гарантирующая неподвижность хлыста во время пиления (из условия невозможности его выкатывания по поддерживающим роsubликам), определяется по формуле:

Установки, предназначенные для поперечной распиловки бревен, обычно снабжаются двумя прижимами, расположенными перед пилой и за ней. Эти прижимы во время пиления удерживают остаток бревна и отпиливаемый отрезок, что важно при задней оторцовке, так как при отсутствии прижима, расположенного за пилой, отпиливаемый отрезок может быть выброшен в сторону. Установки, предназначенные для раскряжевки хлыстов, заднюю оторцовку обычно не выполняют. Поэтому они снабжаются только одним прижимным механизмом, расположенным перед пилой и удерживающим во время пиления только остаток хлыста.

Прижимные механизмы, кроме своей основной задачи, могут играть роль измерителей диаметра в месте пропила. Результаты этих замеров механическими или электрическими устройствами передаются регулятору скорости подачи (например, дросселю или вариатору). Парные прижимные рычаги, зажимающие хлыст с боков, при β < 900 не допускают проседания хлыста, чем обеспечивают беззажимное пиление хлыстов со значительной кривизной.

Подающие механизмы

Для продольного перемещения хлыстов или бревен к пильному механизму в однопильных раскряжевочных установках используются подающие транспортеры различных конструкций, а также гусеничные механизмы, как на рис. 9.

Подающие транспортеры могут быть двухцепными, одноцепными и роликовыми.

У цепных транспортеров (рис. 9а) имеются: приводная станция с ведущими звездочками, натяжная станция с холостыми звездочками, рама (эстакада) с направляющими, тяговые цепи с траверсами, привод от электродвигателя через редуктор и цепная передача. У приводной станции установлены прижимной ролик с гидроприводом, поддерживающий и передающий ролики.

У роликовых транспортеров (рис. 9в) могут быть цилиндрические или конические рифленые ролики, установленные в подшипниках на раме. Вращение роликов осуществляется от двигателя через редуктор и цепные передачи на звездочки роликов.

Вращение роликов может также выполняться через приводной, составной вал и конические шестерни.

Гусеничные механизмы (рис. 9д) обычно делают с седловидными траками. Верхние гусеницы открываются и закрываются, прижимая хлыст или бревно к нижней гусенице с помощью гидропривода.

Длина подающего транспортера (рис. 9б) зависит в основном от максимальной длины хлыста и припуска на размещение натяжной и приводной станций.

С учетом этого длина подающего транспортера обычно в 1,3-1,5 раза превышает наибольшую длину распиливаемых хлыстов.

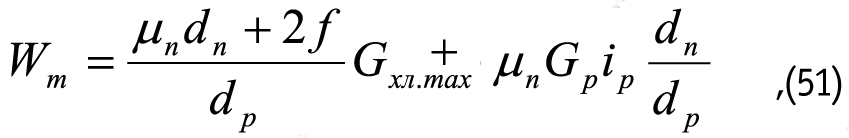

Мощность привода лесотранспортера определяется по формуле:

где Zт - тяговое усилие, Н; υ - скорость движения тягового органа, м/с. Для определения Zт используют метод обхода по контуру. При этом контур тягового устройства в местах перегиба отмечают точками, которые нумеруют.

Нумерацию начинают от точки, в которой наименьшая величина натяжения (точки схода тягового органа с ведущей звездочки). Последний номер ставят в точке набегания тягового устройства на ведущую звездочку.

После этого определяют сопротивление движению тягового органа на участке, заключенном между двумя соседними точками в направлении роста чисел нумерации точек.

Zт определяют по формуле, Н:

![]()

где Zнаб - натяжение тягового органа в точке набегания на ведущую звездочку (в точке с последним номером), Н; Zсб - натяжение тягового органа в точке сбегания с ведущей звездочки, Н.

Натяжение цепи в точке 0 - Z0, Н:

![]()

где Zмонт. - усилие, приложенное к цепи за счет устройства натяжения тягового органа, Н.

где L - длина лесотранспортера, м; Fн - усилие предварительного натяжения (10 Н/м).

Натяжение цепи в точке 1 - Z1, Н:

Для траверс, скользящих по направляющим:

![]()

где μ - коэффициент трения траверс по направляющим; q - вес 1 пог. м цепи с укрепленными на ней траверсами, Н.

где lтр - шаг траверс, м; qц - вес 1 пог. м цепи, Н; qтр - вес одной траверсы, Н.

Натяжение цепи в точке 2 - Z2, Н:

![]()

Натяжение в точке 3 - Z3, Н:

где Gхл - вес хлыста, Н; μхл - коэффициент трения хлыста о лоток транспортера (0,2...0,3).

Мощность двигателя привода транспортера N определяется по формуле, Вт:

где v - скорость транспортера, м/с; Wт - сопротивление подачи, Н.

где μп - коэффициент трения в подшипниках; dn - диаметр подшипника ролика, м; f - коэффициент трения качения хлыста по роликам (0,001 м); dp - наружный диаметр ролика, м; Gхл.тах - вес наибольшего хлыста, Н; Gp - вес ролика, Н; ip - количество роликов, шт.

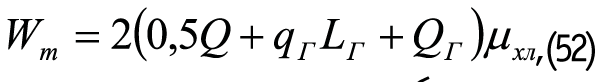

Для гусеничного подающего механизма:

причем должно соблюдаться условие:

где LГ - длина гусеницы, м; Q - вес среднего хлыста, Н; QГ - усилие прижатия гусеницы, Н; qГ - вес 1 пог. м гусеницы, Н; μхл - коэффициент сцепления гусениц со стволом (μ2 = 0,3...0,5).

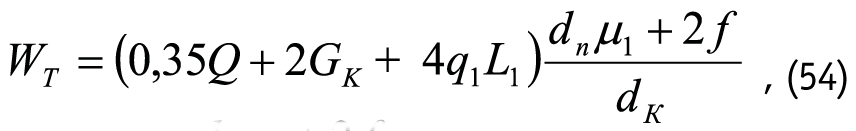

Вместо подающего транспортера для продольного перемещения хлыста может использоваться челночное устройство на основе каретки с захватами, совершающей возвратно-поступательное движение. Тогда тяговое усилие будет определяться по формуле:

где Gxe "ê"к - вес каретки, Н; q1 - вес 1 пог. м цепи, Н; μ1 - коэффициент сопротивления движению каретки (μ1 = 0,02); dц - диаметр цапфы катка каретки, м; f - коэффициент трения качения катков каретки (f = 0,0001...0,00012 м); dn - диаметр подшипника катка, м; dК - наружный диаметр катка, м.

Подающие транспортеры раскряжевочных установок с прерывистым продольным перемещением хлыста должны останавливаться при каждом пропиле. Остановка осуществляется выключением электродвигателя привода транспортера с одновременным включением тормоза. Скорость подающего транспортера достигает 2 м/с; при такой большой скорости необходимо использовать дополнительные устройства (например, демпфер), гасящие инерционные усилия, которые возникают при остановках транспортера.

Механизмы для удаления отпиленных отрезков

Механизмы для удаления отпиленных отрезков с роликовых приемных транспортеров и приемных гладких лотков включают в себя односторонние или двусторонние сбрасыватели, рычаги которых располагают между роликами или в прорезях лотка. На цепных приемных транспортерах сбрасывающие рычаги устанавливают сбоку или сверху. Использование двусторонних сбрасывателей дает возможность одновременно с раскряжевкой сортировать отпиленные отрезки на две группы.

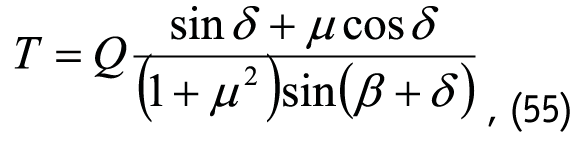

Сбрасыватели могут быть снабжены механическим, пневматическим или гидравлическим приводом. Расчетная схема сбрасывателя приведена на рис. 10. При таком расположении рычага усилие сбрасывания определится по формуле

где Q - вес сбрасываемого отрезка, Н; δ - угол наклона поверхности ролика; β - угол наклона сбрасывающего рычага; μ - коэффициент трения отпиленного отрезка по ролику и по сбрасывающему рычагу.

При β > (90-δ) перед μ2 ставится минус и в знаменатель дополнительно вводится слагаемое +2μ соs(β+δ), при β = (90-δ) принимается μ2 = 0. Динамические усилия в этом случае не учитываются из-за довольно малой скорости воздействия сбрасывателя на отпиленный отрезок.

При отсутствии сбрасывателей и пропуске отпиленных отрезков через весь приемный транспортер необходимо, чтобы устройства, отмеряющие длину (упоры или другие), не препятствовали прохождению отрезка по приемному транспортеру, а устройство, предназначенное для отмера длины очередного отрезка, вступало в работу только после того, как ранее отпиленный отрезок пройдет через это устройство.

Система отмера длины отрезков

Такая система отмеряет заказанную оператором длину хлыста и подает сигнал на остановку подающего транспортера. Сигнал должен быть подан, когда место будущего пропила на хлысте не дошло до плоскости пилы. Это необходимо, поскольку после подачи команды транспортер и хлыст не останавливаются мгновенно, проходя путь, который называется выбегом. Величина выбега зависит от скорости подающего транспортера в момент подачи команды на остановку, быстродействия устройств, воспринимающих, передающих и исполняющих эту команду, силы тормозов, массы хлыста и сопротивления движению тягового устройства транспортера по направляющим и хлыста по тяговому устройству. При скорости транспортера υтр = 1,2...1,5 м/с выбег составляет м. При использовании быстродействующих устройств для восприятия, передачи и исполнения команды на остановку транспортера, а также при замедленной скорости транспортера υзам = 0,3...0,4 м/с и при условии снабжения подающего транспортера мощным тормозным устройством выбег может быть уменьшен до 0,1...0,15 м. При υзам = 0,15...0,2 м/с выбег не превышает 0,02...0,03 м.

Устройства для отмера длины отпиливаемых отрезков подразделяют на две основные группы: такие, с помощью которых отмеряют длину по пути, пройденному хлыстом, и такие, с помощью которых отмеряют длину по пути, пройденному транспортером.

Устройства обеих групп могут быть с упорами и без упоров.

В устройстве, работающем без упоров, на роликовом приемном транспортере установлены флажки, воздействующие через кулачки на выключатели. Каждый флажок находится от плоскости пилы на расстоянии, равном li - ∆l, где li - длина сортимента, отпиливаемого по команде, которая передается этим флажком; ∆l - выбег хлыста. Для заказа длины отпиливаемого отрезка оператор, нажимая на кнопки на пульте управления, выбирает определенный выключатель в цепи управления транспортером. При нажиме передним торцом движущегося хлыста на флажок, воздействующий на этот выключатель, автоматически подается команда на остановку подающего транспортера, после чего хлыст проходит путь ∆l и останавливается. У системы отмера длины флажками есть ряд недостатков. Более эффективна аналогичная система, снабженная бесконтактными датчиками.

Те системы отмера длины отпиливаемых отрезков, которые работают без упоров, используются только в тех случаях, когда не требуется высокая точность длины отпиливаемых отрезков.

Для обеспечения большей точности следует использовать системы, снабженные фиксирующими упорами.

На автоматизированных установках для разделки тонкомерного долготья на отрезки небольшого числа различной длины может использоваться система отмера длины в виде вала с лепестковыми упорами, каждый из которых находится от плоскости пилы на определенном расстоянии.

Задавая длину отпиливаемого отрезка, оператор поворачивает вал, выдвигая над роликами приемного транспортера соответствующий этой длине упор.

Движущееся бревно передним торцом упирается в упор и останавливается.

При этом срабатывает выключатель, дающий команду на остановку транспортера подачи.

В системах, отмеряющих длины отпиливаемых отрезков по пути, пройденному транспортером, привод последнего связан с устройством, подающим сигналы на счетчик импульсов. Каждый сигнал (импульс) соответствует определенному пути, пройденному цепью транспортера. Оператор, заказывая длину отпиливаемого отрезка, задает число импульсов, соответствующее этой длине. Последний импульс дает команду на остановку транспортера.

Существенный недостаток такой системы в том, что пробуксовка хлыста по цепи транспортера ведет к искажению длины отпиливаемого отрезка; поэтому система может использоваться только в тех случаях, когда хлыст жестко зафиксирован на цепи транспортера.

Производительность раскряжевочных установок с продольным перемещением хлыста

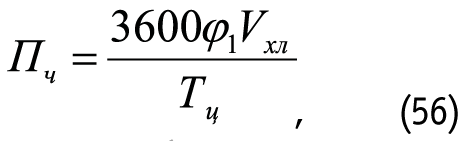

Часовую производительность Пч однопильных раскряжевочных установок одностороннего действия с прерывистым продольным перемещением хлыста, как и всех установок цикличного действия, при поштучной раскряжевке можно определить по формуле, м3/ч:

где Vхл - объем раскряжевываемого хлыста, м3; φ1 - коэффициент использования рабочего времени; Тц - отрезок время, затрачиваемого на раскряжевку одного хлыста (продолжительность цикла).

Время Тц складывается из следующих величин:

![]()

где tпил - время затрачиваемое на пропилы, с; tпр - время на рабочий и холостой ход прижимов (приближенно можно считать, что прижимы работают синхронно с надвиганием пилы, тогда tпр = 0), с; tп - время на продольную подачу хлыста, с; tс - время на сброс отпиленных сортиментов (обычно время хода прижимов не больше tс, поэтому можно считать, что tс = 0), с; tхл - время на подачу к пиле следующего хлыста, с; tк - время на подачу команд оператором установки (2...3 с); tа - время срабатывания автоматики (1,5...2,5 с).

![]()

где t1 - отрезок времени, затрачиваемый на выполнение одного пропила, с; n - число пропилов, которое выполняется при раскряжевке одного хлыста, шт.

где υх - скорость холостого хода пилы (1,5U), м/с; L - ход пилы, м; dср - средний диаметр, м; Пчп - производительность чистого пиления, м2/с.

При раскряжевке хлыста с оторцовкой

где lср - средняя длина хлыста, м; lкр - средняя длина сортимента м; Значение отношения длины хлыста к длине сортимента округляется до целого в большую сторону.

где υтр - скорость транспортера, м/с.

где ∆l - разрыв между хлыстами, ∆l = 1,0...1,2 м.

Часовая производительность Пч раскряжевочных установок двухстороннего действия определяется по формуле, м3/ч:

Причем для этих установок берется несколько меньший коэффициент использования рабочего времени, чем для установок одностороннего действия, что объясняется большей загруженностью оператора и его большей утомляемостью.

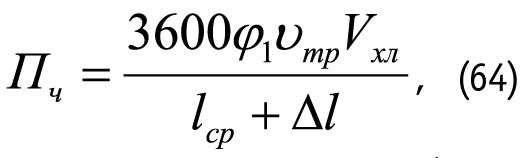

Часовая производительность Пч установок с непрерывным перемещением хлыста и плавающей пилой определяется по формуле, м3/ч:

при этом должно соблюдаться условие

где tвозвр и υвозвр - время (с) и скорость (м/с) осевого перемещения пилы соответственно при возвращении ее в исходное положение.

Игорь ГРИГОРЬЕВ, д-р техн. наук,

проф. кафедры технологии лесозаготовительных производств СПбГЛТУ,

Юрий ВЛАСОВ, аспирант кафедры технологии лесозаготовительных производств СПбГЛТУ