Новинки LIGNA 2013

IMA Klessmann на Ligna 2013

Как отметил в импровизированном интервью на выставке LIGNA представитель компании IMA Klessmann GmbH Виктор Фризен, «у нас тут бесконечный огромный поток людей, посещаемость несравнимо лучше, чем в прошлый раз, и, если можно так сказать, "нацеленность" приходящих людей больше». В самом деле, выставочная площадка альянса на Ligna, в котором теперь три партнера (к дуэту IMA и Schelling, активно продвигавшемуся два года назад, добавился еще один равноправный участник - Priess & Horstmann), своим видом более всего напоминала растревоженный муравейник.

- И на что же именно они нацелены?

- Посетители интересуются на «Лигне» новыми разработками - лазерными технологиями, новыми центрами. А конкретность этих интересов может проиллюстрировать тот факт, что нами на выставке Ligna уже заключено несколько сделок!

- Давайте разберемся, чем же были так привлекательны для многочисленных гостей Ligna новинки от IMA и компаньонов.

- Пожалуй, прежде всего тем, что представленное на Ligna оборудование грамотно выстроено в сбалансированную действующую технологическую цепочку. По сути, на стенде была... работающая фабрика по изготовлению корпусной мебели и фасадов.

Вот новый станок Perfomance Cut, который раскраивает фрезой 1200-1700 деталей за 8-часовую смену, - рассказывает г-н Фризен. - Кромкооблицовочный станок делает три-четыре прохода в автоматическом режиме с гарантированно точной геометрией детали высокого глянца. Далее деталь проходит по конвейеру через буферную зону на сверлильно-присадочный станок Priess & Horstmann, который сверлит ее с шести сторон, вставляет дюбели. Потом детали поступают в сортировочный узел, и, когда там их накапливается достаточное количество для сборки изделия, они автоматически подаются на линию сборки, где в них вставляются петли, после чего продукция идет на упаковку. И в ходе всех этих операций никакого участия человека: производство полностью автоматизировано.

Все станки соответствуют друг другу по параметрам и пропускной способности, при этом все они с гибкими настройками, легко перенастраиваются. Если ввиду особенностей конкретного предприятия в этом процессе возникает заминка, мы ставим буферную зону (детали собираются отдельно, чтобы не тормозить процесс; когда детали заканчиваются, из буферной зоны автоматически подается новая партия) - это техническое решение IMA для балансирования станков, которое оказалось очень востребованным у покупателей. Такую связку оборудования на рынке никто больше не предлагает: это полный набор станков, целый производственный цех, где все, от сверления до упаковки, автоматизировано.

Ситуация на рынке для нас благоприятна. Много новых клиентов, что объяснимо: компания достигла того уровня, когда репутация определяет выбор. Но это не повод почивать на лаврах: мы ведем активную работу с клиентами - при первом же обращении консультируем покупателей, наглядно демонстрируем все возможности техники, объясняем до мельчайших деталей, оказываем техническую поддержку, обучаем технических специалистов. Все это в режиме онлайн, мы постоянно готовы оказывать помощь.

- Не могли бы вы представить нового участника вашего производственного альянса?

- Priess & Horstmann - небольшая фирма, успешно работающая на германском рынке с крупными предприятиями. Выпускают очень надежные индустриальные станки, начиная от сверлильно-присадочных и заканчивая комплексными линиями по сборке и установке фурнитуры. У компании много заказов. Уже продан первый ее станок и в России.

MINDA на Ligna 2013

MINDA разрабатывает и выпускает технику для производства изделий из цельной древесины. В этом году на выставке Ligna предприятие представило:

- модернизированные гидравлические прессы BSP для слоисто-прессованной древесины в двух модификациях, различающихся по мощности. В обоих вариантах на этом оборудовании могут перерабатываться как свободно лежащие ламели, так и склеенные по боковым сторонам плиты. Модульный принцип построения пресса предоставляет пользователям возможность при необходимости дооснастить основной пресс системой автоматической загрузки и вторым прессом;

- устройство подачи с плавающей головкой для нанесения клея при склеивании поверхностей. Механизм подачи позволяет изменить способ нанесения клея в продольном направлении. Головка для нанесения клея, установленная на регулируемом по высоте верхнем прижимном вале, подгоняется в соответствии с ходом доски «плавающей» боковой упорной линейкой, чем обеспечивается планомерное нанесение клея по всей длине доски. При скорости транспортировки заготовок до 300 м/мин. можно наносить клей на ламели шириной от 80 до 300 мм и толщиной 20-100 мм, а затем подавать их на пресс;

- систему многоярусного склада для оптимизации использования древесины.

Microtec на Ligna 2013

Итальянская компания Microtec, специализирующаяся в области разработки и производства промышленных рентгеновских томографов и сканеров, привезла в Германию на выставку Ligna новую генерацию мультисенсорных сканеров Goldeneye для определения дефектов древесины. Линейка сканеров Goldeneye включает модели от 300-й до 900-й, которые отличаются новым дизайном и дополнительными возможностями, касающимися прежде всего скорости сканирования (до 100 м/мин.), удобства пользования и точности измерений.

Метод биометрического сканирования позволяет распознавать дефекты и наглядно демонстрировать их оператору, оптимизируя производственный процесс распила и повышая выход качественной продукции. В устройстве задействованы источник рентгеновского излучения нового поколения с интегрированной системой охлаждения, самые современные 64-битные процессоры для обработки данных изображения с высокой скоростью, высококачественные сенсоры с защитой от пыли. Ультрасовременные камеры Crometic осуществляют быстрый захват изображений в разрешении Full HD, цвете и объеме. Система состоит из сканирующих модулей, которые могут быть легко заменены в случае необходимости.

Приложение Go mobile позволяет пользователю получить доступ к данным и статистике производства из любого места, где бы он ни находился, - для этого понадобится лишь мобильное средство связи на операционных системах IOS или Android.

Проект высокоскоростного компьютерного томографа CT.Log был впервые представлен два года назад, на Ligna 2011. С тех пор три томографа уже нашли своих хозяев на предприятиях в Чили и Франции, и теперь об этом устройстве можно говорить как о новом стандарте в области обнаружения скрытых дефектов древесины и оптимизации процессов современного лесопильного производства.

Технология CT.Log позволяет выполнять высококачественную объемную цифровую реконструкцию изображения бревен, поступающих в обработку. С помощью этого скоростного (120 м/мин.) промышленного компьютерного томографа можно обнаружить дефекты древесины и описать их размер и расположение в трех измерениях. CT.Log в состоянии оценить древесину по ее визуальным характеристикам, определить ее качество и прочность (и, по сути, качество конечного продукта), еще до того как бревно будет распилено. Виртуальная симуляция распила и сортировки в реальном времени с доскональным анализом сырья по оптимизированным шаблонам распила дает возможность достичь наилучшего выхода продукции и ее оптимального качественного уровня. CT.Log разработан для исследования бревен как твердых, так и хвойных пород диаметром до 800 мм и длиной до 25 м. Модульная конструкция томографа способствует его адаптации под конкретные потребности клиента по разрешению, диаметру, имплементации технических характеристик. Обработка данных осуществляется по новой 64-битной технологии со специально разработанным программным обеспечением.

Vollmer на Ligna 2013

Выставочная площадка Vollmer на выставке Ligna в этом году была отдана для демострации... бриллиантов. Ну или почти бриллиантов, если иметь в виду PCD, то есть поликристаллические алмазы, используемые для производства деревообрабатывающего инструмента. В тандеме с дочерней структурой Loroch компания представила оборудование для заточки дисковых и ленточных пил, не позабыв и о лесопилении. Теперь режущий инструмент с PCD можно подготавливать в едином производственном процессе - с этой целью созданы станки для электроэрозионной обработки алмазного инструмента с ЧПУ под управлением специализированного ПО.

Стратегия фирмы была отражена в четырех тематических направлениях экспозиции на Ligna: PCD-инструменты, дисковые пилы, ленточные пилы, сервис.

«На Ligna мы сделали упор на инновации в области электроэрозионной технологии и заточке с показом на конкретных примерах наших лучших машин, - пояснил генеральный директор Vollmer Group Стефан Бранд. - Мы также демонстрируем те услуги, которые готовы оказывать своим клиентам, чтобы их станки работали наиболее эффективно и экономично. Их список довольно широк - от финансовой помощи до обслуживания техники и обучения. В своей работе мы ориентируемся прежде всего на то, что именно больше всего нужно сейчас клиентам».

В частности, на выставке «Лигна» впервые был показан эрозионный станок для производства алмазного инструмента QXD 250. Благодаря новой технологии Vpulse EDM QXD 250 может производить PCD-инструменты на 30% быстрее, чем это было возможно ранее. Вместе с тем повысилось качество изготавливаемого инструмента, увеличился срок его службы и возросла надежность.

«Наш QXD 250 задает новый стандарт в сфере подготовки PCD-инструмента», - считает г-н Бранд.

Scheuch на Ligna 2013

Австрийская компания Scheuch, профессиональный борец за чистый воздух, на выставке Ligna отметила свой полувековой юбилей.

Сегодня в ассортименте продукции этой фирмы представлены известные всему миру аспирационные, фильтровальные установки с системами рекуперации тепла, приточные агрегаты, установки очистки отходящих дымовых газов, системы пневмотранспорта, оборудование для обработки окрашенных поверхностей. В компании работает более 700 человек, годовой оборот составляет 120 млн евро (по данным за 2012 год), а 80% продукции идет на экспорт. В разработку новых видов техники компания Scheuch ежегодно инвестирует более миллиона евро.

А начиналось все в 1963 году с жестяной мастерской Алоиса Шойха в городке Рид-им-Инкрайс и шестерых работников, которые смастерили вентиляционную систему для местной больницы.

Спустя год здесь уже начали делать первые пылеулавливающие установки для столярных мастерских. Еще через год количество работников увеличилось до двадцати и на компанию посыпались заказы от плитных и деревообрабатывающих предприятий на циклонные пылеуловители и вентиляторы. Для их производства пришлось построить полноценный цех.

В 1985 году фирма получила первый патент на собственную систему очистки.

На рубеже XX и XXI веков были запущены производства в Аурольцмюнстере (Австрия) и Превидже (Словакия), основана дочерняя фирма в Канаде, открыты представительства в разных странах Европы (Германии, Чехии, Польше, Италии, Франции, России и др.).

Продолжая традиции семьи, компанией руководит сын Алоиса Шойха - Штефан Шойх, а также разделяющий с ним ответственность дипломированный инженер Херберт Кендлер. Они рассказали на пресс-конференции о прошлом и настоящем фирмы, поделились идеями о перспективах. «Мы уверены: наши клиенты заслуживают того, чтобы на своих производствах работать в безопасности и чистоте, и мы делаем все возможное, чтобы найти варианты решений, как можно более подходящие для каждого из них, - сказал Херберт Кендлер. - Любая нестандартная ситуация - новый вызов для Scheuch и возможность проявить себя в той области, где мы достигли серьезных успехов».

«50-летний опыт, обширные исследования и множество ноу-хау, которые привели к разработке и выпуску высококачественного оборудования, - вот с каким багажом мы подошли к памятной дате, - подытожил Штефан Шойх. - Считаю, что наша компания прекрасно подготовлена к будущему, ведь мы строим его уже сегодня».

Höcker Polytechnik на Ligna 2013

Компания Höcker Polytechnik на выставке Ligna 2013 представила разные виды и типоразмеры аспирационных систем от передвижных пылеулавливателей Vacumobile производительностью 2000-6000 м/ч до 2 стационарных аспирационных систем, которые обслуживали стенды компаний Homag и Practiv. Недостатка в заинтересованных посетителях у стенда Höcker Polytechnik не было. Отчасти этот ажиотаж объяснялся широким ассортиментом техники, представленной на стенде, ведь компания производит оборудование для малых, средних и крупных предприятий. Но в основном внимание гостей и участников выставки привлекала наглядная демонстрация возможностей оборудования Höcker Polytechnik, в том числе по визуализации рабочих процессов, включая сбор информации от основного обрабатывающего оборудования. Помимо демонстрации, как и на любой другой выставке, на Ligna представители компании уделили особое внимание общению с посетителями - как со своими партнерами, так и с потенциальными клиентами, для которых выставка стала удобным местом для детального знакомства с техникой Höcker Polytechnik.

«Наша основная задача на подобных мероприятиях - найти индивидуальный подход к нашим нынешним и будущим партнерам, и Ligna предоставила нам такую возможность», - рассказывает директор российской компании Höcker Polytechnik Леван Кузьмин. - «Поэтому мы с оптимизмом смотрим в будущее и планируем принять участие в выставке и в 2015, и в 2017 году».

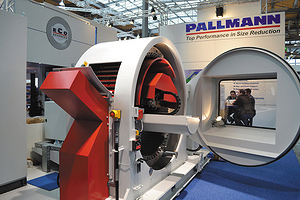

Pallmann на Ligna 2013

Компания Pallmann в своей экспозиции на Ligna сделала акцент на новом запатентованном заточно-регулировочном автомате PZSE. Отличающееся высокой точностью выставки и заточки ножей, это устройство позволяет добиться стабильного качества стружки, экономии времени на заточку и переборку.

Как известно, в стружечном станке ножи ножевого кольца нуждаются в регулярной заточке и должны выставляться со строго определенным выступом. Решить эти повседневные, но вовсе не простые задачи и позволяет регулировочный автомат от Pallmann. Ножи выставляются и затачиваются в полностью автоматическом режиме, ручной труд используется только для смены ножевых колец. Автоматика также контролирует затяжку болтов по завершении процесса заточки. Глубина шлифования и выставление ножей регулируются при помощи сканирования и передачи данных на компьютер, предусмотрена также возможность шлифования внутренней поверхности башмаков ножевого кольца.

Продолжительность цикла регулировки и заточки составляет в зависимости от количества ножей от 45 до 65 мин. Для обслуживания PZSE фирмой Pallmann разработано программное обеспечение PLC.

Baljer & Zembrod на Ligna 2013

Компания Baljer & Zembrod разработала стационарный кран «Баланс» (тип OBX V-24) с вылетом стрелы 13,5 м, система стрел которого - в соответствии с классическим законом о рычаге - в любом положении находится в равновесии. За счет этого при поднятии груза выделяется энергия, которая пропорциональна только весу груза, а не всей системы стрел. Среди достоинств крана «Баланс» следует отметить то, что на всю систему статики крана не оказывается большой нагрузки; поскольку кран оснащен основанием semi-mobil, не требуется фундамент, а монтаж и ввод техники в эксплуатацию выполняется быстро; на поворотный механизм не оказывается односторонней нагрузки, она распределяется на всю площадь равномерно; на машину можно установить шасси на рельсовом ходу. Другие плюсы «Баланса»: по сравнению с дизельным приводом достигается экономия 75% энергии; в отличие от большинства кабин колесных погрузчиков, кабина нового крана гораздо просторнее: ширина - 1,4 или 2,1 м, высота - 2,1 м); из кабины машины можно управлять окорочным станком или другим оборудованием.

EWD на Ligna 2013

Компания EWD (Германия) впервые продемонстрировала на Ligna ленточнопильный станок EBB 1800 R с наклоном 17°, предназначенный для распиловки бревен как в направлении подачи, так и при обратном ходе бревна.

Станок выполнен по инновационной технологии направления пильных полотен Flying BandSaw. Бесконтактная система направления пильного полотна благодаря «умным» магнитам позволяет получать пиломатериалы, точно соответствующие заданным размерам, при значительно больших (по сравнению с традиционными прижимными направляющими) скоростях подачи, не оказывая при этом деструктивного воздействия на пильные ленты.

Для специалистов отрасли также были представлены делительные ленточнопильные станки EBT-2-1600 и EBT-1600 и EBT-1800, составляющие костяк новых высокопроизводительных ленточнопильных линий EWD. Они тоже снабжены системой Flying BandSaw.

Maggi Engineering на Ligna 2013

Компания Maggi Engineering, производитель круглопильных, сверлильных, кромкооблицовочных и других станков, отметила на выставке Ligna свой полувековой юбилей. С тех пор как в 1963 году Лионелло Маджи организовал в Тоскане производство электроприводов, компания выпустила более 400 тыс. единиц оборудования и достигла годового оборота 7 млн евро, свыше 90% своей продукции отправляя на экспорт. Вот уже более четверти века (с 1986 года) Maggi считает Россию одним из своих главных рынков.

«Мы сознательно выбрали для себя путь европейских ремесленнических традиций, - говорит дочь основателя и сейлс-менеджер компании Стефания Маджи. - Однажды придя к нам за самым простым агрегатом, люди видят наше отношение к работе, то, с какой страстью мы отдаемся делу, начинают нам доверять, рекомендовать своим коллегам и партнерам. Поэтому самое главное для нас в бизнесе - это взаимоотношения с клиентами, которых мы имеем честь считать своими друзьями. Можно назвать это стратегией, а можно - жизненным выбором, за которым стоит искреннее желание помочь каждому, кто к нам обратился».

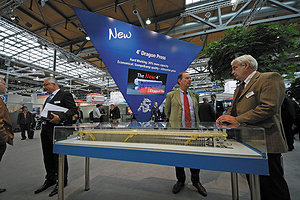

Siempelkamp на Ligna 2013

Siempelkamp представляла на Ligna свою продукцию под лозунгом «Снижать затраты, экономить энергию, беречь ресурсы!» Он как нельзя лучше отражает стратегию компании, нацеленную в первую очередь на всестороннее повышение экономичности деревообрабатывающих производств.

Одной из новаций, отвечающих этой стратегии, стал пресс Dragon, который не только обеспечивает повышение производительности на 30%, но и привлекает ценой. Вместе с Dragon Press поставляется «интеллектуальная» система управления ProdIQ.

В тесном сотрудничестве с дочерней компанией CMC Tex-pan фирма Siempelkamp реализовала сразу две инновационные концепции. Клеевая установка Ecoresinator для стружки благодаря специальным соплам гарантирует экономию до 10% клея при производстве ДСП. А уникальная пневматическая настилочная машина для стружки покровного слоя обеспечивает равномерное поперечное распределение стружки и экономит значительный объем материала.

Эффективное, простое и экономичное решение для производства ДСП, MDF и OSB - паровая установка Steam Booster, которая перед подачей в пресс прогревает стружечный ковер насыщенным паром, что увеличивает выход продукции примерно на 30%.

Большой интерес посетителей отмечался к восьмому поколению прессов KT 700 и ContiRoll, впервые показанных на Ligna в 2011 году. Восемь проданных прессов ContiRoll - хорошее свидетельство их успеха у потребителей.

Кроме того, Siempelkamp представила новую технику синхронной печати, так называемую двустороннюю Embossed in Register. С ее помощью на прессе KT 700 можно создавать трехмерный рельеф поверхности древесных плит, имитирующий различные материалы.

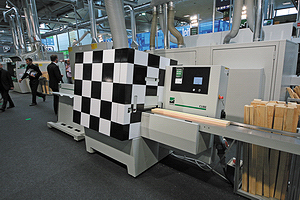

Homag на Ligna 2013

Как сообщил на выставке Ligna руководитель отдела маркетинга компании Homag Group Александр Прокиш, «в 2013 году главная цель компании - максимальный рост, и для этого есть такие предпосылки, как интенсивное развитие мебельной индустрии, например, в Юго-Восточной Азии. С другой стороны, в мебельной промышленности США наблюдается в лучшем случае восстановление утраченных позиций и некоторое оживление. Еще один активно развивающийся регион - Восточная Европа, и тут в качестве несомненного лидера выступает Россия. За ней следуют Польша и другие локальные рынки.

В 2012 году группой компаний были достигнуты наилучшие финансовые результаты за последние четыре года, а ожидания выглядят еще лучше. Поводом для оптимизма служит банальный резон: люди хотят покупать красивую и качественную мебель, окна, двери, лестницы, полы, а для изготовления всех этих элементов домашнего уюта не было и нет лучшего материала, чем древесина. Технологии последних лет дают почти безграничные возможности в отношении использования отделочных материалов, новые горизонты открывает набирающая обороты индустрия сверхлегких конструкций с применением древесины».

Среди ключевых регионов фирмы г-н Прокиш отмечает прежде всего Китай и Россию.

Надо ли говорить, что группа Homag серьезно подготовилась к Ligna, представив на ней целый спектр инновационных технологичных решений для эффективного производства мебели и обработки древесины? В Центре инноваций Homag Group компания впервые публично представила новые агрегаты и узлы, премьера которых была приурочена специально к Ligna 2013.

Каждая компания, входящая в состав Homag Group, внесла свой вклад в экспозицию на Ligna 2013. Новая установка для управления заготовками от фирмы Bargstedt обеспечивает эффективную работу деревообрабатывающего станка Homag KFL 350С. Считывающее устройство, оценив информацию, заложенную в штрих-коде, нанесенном на деталь мебели, распознает, будет ли ее кромка обрабатываться посредством технологии laserTec или традиционным способом с применением клея-расплава. Новый фуговально-фрезерный агрегат готовит края заготовок для приклеивания кромочного материала. Оптимальное соединение между мотором и инструментом обеспечивает высокое качество обработки. Агрегат профильного фрезерования FK31 powerTrim завершает качественную обработку профиля, причем можно менять настройки для обработки трех разных кромочных профилей.

С помощью агрегата supportEdge облицовка базовой и декоративной кромки на двухстороннем форматном кромкооблицовочном станке Homag KFL 620 двумя клеенаносящими узлами выполняется за один проход. В сравнении с прежним методом раздельного нанесения кромки-основы и декоративных кромок использование этого агрегата позволяет вдвое увеличить производительность при скорости подачи 50 м/мин.

Станки Weeke с ЧПУ серии BMG могут без проблем обрабатывать детали длиной до 7,575 мм и шириной до 3,025 мм. Их можно дооснастить различными фрезерными шпинделями, сверлильными головками и магазинами смены инструмента. С помощью нового загрузчика TBA можно превратить станок с ЧПУ для фрезерования в производственный модуль, предназначенный для производства как мелких серий, так и изделий на заказ. При этом повышение производительности составит 30-50%. На выставке состоялась мировая премьера 5-осевого центра BMG 316 с клеенаносящим узлом.

Для обработки дверей и дверных коробок Homag предлагает станок Torwegge FDK 520, который одновременно выполняет обработку сторон под замки и петли у дверной четверти и у плоских дверей. Опционально его можно дополнить шарнирно-винтовым агрегатом для сверления под петли и магазином смены инструмента на шесть мест.

Reality Plus - своего рода виртуальный станок, но это гораздо больше, чем просто симулятор: с использованием ряда компонентов реального производства он способен моделировать и решать многие реальные производственные задачи, просчитывать оптимальные режимы, облегчая труд работников на линии.

Среди новинок, например, сверлильные и кромкообрезные станки ABH100 от Weeke для гибкой обработки детали с шести сторон, которые могут быть интегрированы в поточную линию. Еще одна новинка - пресс для сборки корпусной мебели MDE120 компании Ligmatech. Нельзя не упомянуть и новый обрабатывающий центр BHC 912, и компактный вертикальный процессинг-центр BHX 200 от Weeke с технологией СТС, новый запатентованный кромкооблицовочный агрегат Homag easyEdge, программное обеспечение для организации склада World Store Analyzer от Bargstedt, технологию невидимого клеевого шва airTec от BRANDT, технологию шлифования с бесконтактным сканированием поверхности от Bütfering, а также программные продукты: woodCAD/CAM (3D-моделлинг и автоматическое формирование технических данных для производств), woodWOP (программирование ЧПУ-станков) и Cut-Rite (создание оптимизированных схем раскроя). Заслуживают внимания и Eco Plus - более 20 инноваций, которые в соответствии с экологической политикой Homag внедряются на всей без исключения технике компании, принося до 30% экономии энергоресурсов.

Станки серии Ambition, предназначенные для мебельного производства, оснащены системой Power Touch, которая позволяет интуитивно и просто управлять станком, а также программировать его с помощью сенсорного экрана. Power Touch - новейшая контрольная панель на базе тачскрин-дисплея. Вместе с контрольной системой Power Control, которой можно дооснастить любую машину фирмы, она способна вывести на новый уровень работу деревообрабатывающего предприятия.

Holtec на Ligna 2013

Компания Holtec представила на Ligna разработку нового окорочного станка, используемого в производстве плит. Система загрузки регулируется по высоте, что может делать производство еще более гибким. Первые подобные системы уже проданы предприятиям Swedspan, SK-Malacky, Homanit, PL и группе компаний Kronospan.

На предыдущей выставке Ligna в Ганновере Holtec демонстрировал концепцию рентгенографического сканера для исследования внутренней части бревен. Первый такой сканнер был впоследствии поставлен в Россию - компании «Краслесинвест», второй недавно продан в Германии.

6 мая на выставке Ligna было объявлено о создании альянса между Holtec и группой копаний Dieffenbacher в области изготовления оборудования для биржи сырья. Стратегическое сотрудничество получило название Logyard Alliance. Благодаря этому шагу Dieffenbacher расширит линейку продукции и сможет предлагать комплексные решения для производства плит на всех производственных этапах - от поступления сырья до выхода плиты. Компания Holtec поделилась своим многолетним опытом по работе с круглым лесом.

Кроме биржи сырья с участком подготовки, окоркой и рубительной машиной или флейкером, заказчик сможет получить полностью адаптированное к его потребностям комплексное решение - от линии изготовления щепы до завода по производству OSB.

Сотрудничество Dieffenbacher и Holtec уже принесло первые результаты: это проект завода компании Swedspan в г. Малацки (Словакия). Dieffenbacher поставит туда весь комплект деревообрабатывающего оборудования, Holtec - участок подготовки сырья, включая оборудование для окорки и перегрузки щепы на подачу. Следующий крупный проект - комплексная поставка оборудования для первого в Белоруссии завода по выпуску OSB компании Kronospan в г. Могилеве. Dieffenbacher поставит все оборудование для производства, Holtec оснастит биржу сырья, в том числе разработанным совсем недавно оборудованием.

Maier на Ligna 2013

Компания Maier (в составе Dieffenbacher Group) представила на Ligna одновальную дробилку MGB для измельчения крупногабаритных материалов и ломких отходов. В паре с ударной роторной дробилкой SRH (которая, разумеется, и сама по себе может быть использована в производстве щепы из предварительно измельченной древесины) она создает концепт двухступенчатой переработки материалов с возможностью их доизмельчения. Сырье в дробилку MGB подается через загрузочную воронку при помощи погрузчика или грейфера, в камере измельчения материал захватывается износостойкими зубьями медленно вращающегося (что дает низкий износ и нечувствительность к инородным телам и загрязнениям) дробящего вала и протягивается через дробящие планки внизу камеры.

«Также мы разработали рубительную машину для переработки древесной массы, на которой можно рубить сырье большого диаметра. При этом мы не увеличили ни размеры машины, ни ее стоимость, - сообщила нам, не скрывая гордости, региональный менеджер по продажам Елена Шенфельд. - Барабанная рубительная машина HRL-B предназначена для переработки в щепу самого разного древесного сортимента - от зеленых отходов до стволовой древесины - для нужд работающих на биомассе электростанций или пеллетных заводов. Машина стабильная, надежная, высокопроизводительная, с широким поперечным сечением загрузочного окна и системой втягивающих вальцов, оптимизирующей подачу материала. Такая модель была поставлена на пеллетный завод Graanul Invest group в Прибалтику; прямо на выставке мы обсуждали с этим клиентом заказ второй такой же. Далее на очереди поставка на Украину - там планируется подготовка биомассы для котельных производств.

Это абсолютно новая разработка. Рынок давно такую машину ждал. Она отлично подойдет для пеллетных заводов, ТЭЦ и т. д. Нам удалось разработать механизм открытия зева загрузки именно на такой размер, который позволяет брать сырье большого диаметра. Особенность подготовки биомассы заключается в том, что поступающие в качестве сырья древесные отходы могут быть очень разными, в том числе это могут быть прикорневые части, иногда очень большого диаметра.

Что касается российского рынка, наибольшим спросом пользуются наши рубительные машины HRL и стружечные станки MRZ, они уже стали классическими решениями при подготовке материала для производства ДСП. Также растет интерес россиян и к материалам вторичного использования - б/у древесине, крупногабаритному древесному лому, поддонам и упаковочной древесине. Для переработки таких материалов мы поставляем в Россию большие дробилки MGB для первой ступени измельчения и ударные роторные дробилки SRH/SRV для второй ступени, а также сортировочное и очистительное оборудование.

С 2009 года фирма Maier входит в состав группы компаний Dieffenbacher. Благодаря этому мы смогли еще больше расширить и без того обширный спектр оказываемых услуг, который включает инжиниринг и модернизацию участка подготовки древесного сырья, поставку нового оборудования, ввод оборудования в эксплуатацию, обучение персонала заказчика и послепродажный сервис в режиме онлайн».

ОТТ на Ligna 2013

Австрийская фирма ОТТ показала на Ligna гибкий автоматизированный комплекс Transedge 3000 для облицовывания кромок мебельных деталей. Концепция комплекса соответствует современной тенденции производства малыми партиями, но с высокой производительностью «Losgösse = 1» (размер партии = одна штука). Станок оснащен 8-местным магазином кромочного материала, программа обработки определяется с помощью сканера штрих-кодов, станок может настраивать агрегаты на следующую программу, не дожидаясь, пока все детали выйдут из станка. На выходе станка установлен портальный вакуумный перекладчик с возможностью разворота деталей. Оператор подает детали в станок только в самом начале цикла работы, для обработки всех следующих сторон загрузка осуществляется автоматически. Готовые детали автоматически складываются в штабель.

При использовании такого комплекса не требуется обязательной сортировки деталей по цветам, обеспечивается минимальная продолжительность цикла между запуском детали и ее готовностью, нет необходимости в ожидании обработки всех деталей из партии.

Для достижения высокого качества облицовывания кромок ОТТ предлагает использовать прозрачный и белый полиуретановые клеи. Для смены клея кромкооблицовочный станок оснащен быстросъемной клеевой головкой и бачком.

Рядом со станком можно установить специальную сервисную станцию для очистки, подготовки к работе, предварительного разогрева и хранения компонентов клеевой системы. Станция оснащена системой нагрева клеевых бачков и головок, приводами вращения вальца (на два комплекта) и специальным боксом с осушением воздуха для предотвращения полимеризации полиуретановых клеев.

Dieffenbacher на Ligna 2013

Компании Dieffenbacher и Välinge Innovation объединили усилия для создания технологии нового защитного слоя, играющего важную роль в достижении баланса в любой ламинированной конструкции. Заменив традиционный слой смесью из древесного волокна и связующего вещества, можно значительно снизить стоимость этого слоя. Простая технологическая операция по нанесению смеси из волокна и связующего выполняется непосредственно на участке производства напольных покрытий. Кроме того, после таких технологических операций, как пиление, фрезерование или шлифование, возможно повторное применение волокон, которые используются для балансирующей порошкообразной массы.

Благодаря этой технологии повышается эксплуатационная гибкость, поскольку количество порошка в процессе распыления можно легко регулировать и добиваться соответствия схеме расположения бумаги сверху. Таким образом, больше нет необходимости хранить разные бумажные основы для напольных покрытий с разными характеристиками. Помимо этого, можно легко изменять цвет защитного слоя, добавляя в его состав в процессе смешивания пигменты.

В январе 2013 года благодаря внедрению технологии нанесения основы из порошка компания Välinge усовершенствовала свою технологическую линию, установив оборудование Dieffenbacher. Основной технологический процесс подразделяется на следующие этапы: распыление порошка на внутреннем слое HDF, стабилизирующая обработка водой и ИК-нагрев. Далее плита переворачивается и подготавливается для нанесения слоя разных типов пленки (для декорирования и поверхностного слоя) на верхнюю часть плиты, затем она попадает на участок прессования.

Благодаря древесному порошку, используемому под верхним слоем, производители могут создавать более глубокий рельеф, который ранее наносить на ламинат было невозможно, и улучшать характеристики продукции, например, ее ударную прочность. Порошковую технологию можно также применять для всего верхнего слоя с обеспечением твердости поверхности с исключительными показателями ударной прочности и износостойкости, а также неограниченными возможностями дизайна. Такая новая поверхность получила название «nadura».

Wintersteiger на Ligna 2013

Австрийская компания Wintersteiger AG представила на выставке Ligna новый тонкорезный ленточнопильный станок DSB Twinhead NG XM, разработанный для производства паркета, дверей и окон, многослойных пластин, а также музыкальных инструментов, карандашей и пр. Особенностью станка DSB Twinhead NG XM является модульная конструкция, благодаря которой возможно расширение его функций согласно потребностям клиента. В числе других достоинств можно назвать компактность, чрезвычайно высокую производительность (до 12 тыс. м2 при односменной работе) и максимальную гибкость в использовании.

Настоящим магнитом, притягивавшим к себе внимание посетителей, стали установки TRC (Timber Repair & Cosmetics), еще одна новинка в ассортименте Wintersteiger AG - полностью автоматические шпаклевочные установки для ремонта деревянных поверхностей (паркета, досок из массивной древесины и многослойных щитов). Плюсы: всего за один шпаклевочный проход обеспечиваются отличные результаты ремонта независимо от квалификации работника, что позволяет значительно уменьшить долю бракованных деталей. Возможен многоцветный ремонт одной детали, дефектные места на краях детали можно отремонтировать полностью автоматически. TRC-установки вошли в линейку продукции компании после приобретения ею в ноябре 2012 года контрольного пакета акций немецкой фирмы VAP Gruber Automations GmbH, разрабатывающей решения по автоматизации технологических процессов в обработке древесины, металла и пластмассы. Ценный синергетический эффект достигается благодаря востребованной рынком продукции VAP и всемирной сбытовой и сервисной сети Wintersteiger. Компания ввела машины фирмы Йозефа Грубера в ассортимент своей продукции и занимается их продажами и обслуживанием во всем мире.

Leitz на Ligna 2013

Известный производитель станочных режущих инструментов компания Leitz представила на Ligna шесть инновационных систем оснастки для обработки древесины и древесных плит, а также пластиков и цветных металлов. У экспозиции компании был лозунг «Умные процессы». Новации, представленные в Ганновере на выставке Ligna, были выдержаны в русле общей концепции одновременного повышения эффективности процесса производства и качества готовых изделий.

Примером успешной реализации этой концепции могут служить ножи с покрытием ProfilCut Marathon для профильной обработки оконных систем. По заявлению изготовителя, они способны существенно повысить стойкость и эффективность эксплуатации оборудования, а долговечность и надежность инструмента избавит пользователей от необходимости его скорой замены, что будет способствовать снижению текущих затрат на инструмент.

Сделать мебельное производство еще более эффективным - такой целью задались инженеры компании Leitz. И создали новые фуговальные алмазные фрезы WhisperCut Plus.

Особенности этого инструмента: возможность увеличения количества переточек, снижение уровня вибрации и шума на 3-5 дБ (А) по сравнению с традиционным режущим инструментом, оптимизированная конструкция, большая эффективность, снижение затрат на 10% при обработке разных видов древесных плит. Среди прочих новинок дисковая пила VectorCut с инновационной формой зубьев, облегченная и идеально отбалансированная сборная фреза HeliCut диаметром от 85 до 400 мм.

Помимо экспонатов на стенде и внушительного каталога, в котором клиент может выбрать нужные позиции из широкого ассортимента продукции компании (полностью представить его на выставке просто невозможно), Leitz презентовал на Ligna новый веб-сайт компании и интернет-магазин, в котором необходимые инструменты можно заказывать в удобное для клиента время - круглосуточно, в любой день недели.

IMAL-Pal на Ligna 2013

На стенде IMAL-Pal

Группа компаний IMAL-Pal давно и хорошо зарекомендовала себя в производстве и поставке комплектного оборудования и современных систем для производства ДСП, MDF, OSB, изоляционной плиты, бобышек и пеллет.

Среди новинок IMAL-Pal на Ligna 2013 единственный в мире непрерывный пресс с инжекционной подачей пара Dynasteampress®. Кроме того, была представлена установка Dynasteam, своего рода небольшой подпрессовщик, который, предварительно уплотнив ковер, прогревает его путем подачи насыщенного пара без образования конденсата. Специалистами IMAL разработаны три новые системы осмоления высокого давления для ДСП, OSB и МDF, при использовании которых можно снизить расход смолы минимум на 10% без каких-либо изменений качества выпускаемой плиты.

IMAL-Pal Group также представила башенную систему очистки Cleaning Tower, позволяющую очищать щепу от любого типа загрязнений. Система реализует сразу три принципа сортировки: удаление металлических загрязнений с помощью высокоэффективных магнитных систем; аэродинамическое удаление из древесины воздушным потоком инертных примесей в зависимости от их плотности, типа поверхности и формы; оптико-спектрографический принцип, основанный на распознании оптических спектров древесины и загрязняющих материалов.

В прошлом году группа IMAL-Pal упрочила свои позиции на рынке, присоединив к себе компанию Globus. На выставке был показан стружечный станок с эксцентриковым распределителем от Globus. Эксцентриковый распределитель обеспечивает непрерывную подачу щепы по всей длине ножей, повышая тем самым качество изготавливаемой стружки. За счет использования ножей длиной 690 мм, не имеющих аналогов на рынке, удается достичь увеличения производительности до 15 т/ч абсолютно сухой стружки (в зависимости от типа древесины).

Salvador на Ligna 2013

Компания Salvador представила на выставке Ligna ряд технических новинок, востребованных в разных сегментах рынка. Компания, существующая с 1982 года, специализируется на оборудовании для пиления массива древесины.

Новый лесопильный станок Classic 50 с ручным управлением порадует покупателя низкой ценой. Он оборудован полноценной автоматической системой загрузки, характеризуется высокой скоростью распила и отвечает всем требованиям по качеству.

Еще одна новинка - оптимизирующий пильный станок Superpush 200 с толкательным устройством. Его отличают максимальная гибкость в настройке и новая автоматическая система разгрузки напиленных ламелей (она представляет собой специальную плоскость для сбора готовых деталей со встроенным выталкивателем - специальный двойной шпиндель выталкивает весь ряд готовых ламелей, обработанных за один цикл работы станка, после чего толкатель возвращается на исходное место). Таким образом, не теряется ни минуты рабочего времени.

Кроме того, на Ligna был представлен оптимизирующий центр для резки углов Superangle 600. Этот станок призван обеспечить максимальную точность распила, а также простоту и гибкость процесса пиления. Вращающийся стол, работающий при помощи высокотехнологичного электропривода, зафиксирован на инновационной конструкторской системе высокой точности, которая гарантирует точность пиления углов.

Еще один автоматизированный пильный станок - Supercut 100, особенностью которого является уникальная система загрузки материала при помощи скрытого зубчатого ремня, обеспечивающего максимальное сцепление с материалом во время его обработки. Стальной трос в основании ремня делает его прочным и долговечным.

Сотрудники компании Salvador довольны результатами выставки: количество контактов с компаниями - потенциальными заказчиками существенно выросло. По словам представителей фирмы Salvador, особенно их порадовало то, что среди возможных клиентов множество компаний из Восточной Европы, в том числе из России, Белоруссии и Украины. Ряд заказов был оформлен прямо на выставке Ligna.

Sennebogen на Ligna 2013

Семейная компания с 60-летним стажем деятельности в сфере конструирования и производства специализированной техники, германская Sennebogen предлагает машины как для лесозаготовки, так и для перегрузки материалов на транспортных терминалах и складах предприятий. Sennebogen представила на Ligna новый концепт перегружателя 830 М-Т. Это уникальная машина, которая в равной степени эффективна при перевозке и перегрузке круглого леса. 830 М-Т оснащен усиленным шасси, поскольку спроектирован не только для быстрой перегрузки, но и для буксировки тяжелых - массой до 80 т - прицепов.

Два гидравлических мотора (по одному на каждую ось) и односкатные шины позволяют перегружателю успешно работать в самых тяжелых дорожных условиях - он эффективен даже в такой распутице и грязи, по которой не могут проехать дорожные лесовозы. За одно перемещение эта гибкая многофункциональная машина перевозит в пять раз больший объем бревен по сравнению с другими машинами, которые перемещают бревна в грейфере.

Кроме того, 830 М-Т снабжен стрелой с вылетом 14 м, что позволяет работать с длинными прицепами и укладывать высокий штабель.

Как и все модели новой Е-серии, новый перегружатель оснащен современным дизельным двигателем с малым расходом топлива и соответствует европейским нормам чистоты выхлопа 3 b. «Зеленая» технология (Sennebogen Green Line) и система «умного» управления двигателем, системы дожигания и фильтрации выхлопных газов помогают успешно сочетать в работе принципы экономии и экологии, сохраняют топливо и берегут природу. А сервисная система управления и диагностики Sencon дает возможность удобно и быстро изменять настройки машины.

Weinig на Ligna 2013

В Ганновере на выставке Ligna концерн Weinig представил свою экспозицию под слоганом Weinig Works Wood (каламбур, обыгрывающий смысл фраз «Weinig работает с древесиной» и «Weinig работает хорошо»).

На пресс-конференции, собравшей больше заинтересованных журналистов, чем мог вместить зал, руководители концерна поведали о сегодняшнем дне компании и ее перспективах. 2013 год стал первым за долгое время, когда отмечается серьезный рост продаж техники в своей стране, отчего в деятельности Weinig появляется новый приоритет. При этом в фокусе остаются традиционные импортеры продукции, прежде всего Россия, на долю которой приходится очень большой объем продаж. Как рассказал председатель правления Michael Weinig AG Вольфганг Пешль, «рост продаж отмечен по всем компаниям, входящим в группу, и по всем направлениям. Меняется логика производства. Ориентиры на инновационные технологии и индивидуальный подход к клиенту остались среди важнейших, однако все больше внимания уделяется нуждам средних и малых, даже ремесленных предприятий, что ведет к усилению требований компактности, экономичности оборудования. Все новые разработки были подчинены единой цели - получению такого же или даже большего выхода готовой продукции при уменьшении объемов использования ценного древесного сырья».

Среди главных «вайниг-сенсаций» спикеры называли станки BK 60/180, компактный скоростной модуль ProfiRip 450M, OptiCut 450FJ+ III, ProfiPressIIComfort, уникальный по гибкости модульный концепт Conturex 125 Vario, ProfiShape, серию ProMaster, вертикальный процессинг-центр Evolution 7405, Cut 16220 и др. Как основные тенденции развития отмечены 3D-профилирование и создание многомерных поверхностей, разработка ультрасовременного и вместе с тем простого и понятного ПО, экологическая программа BlueCompetence, реализуемая совместно с Союзом немецких машиностроителей. А директор по маркетингу и продажам Стефен Вебер назвал главным событием на этой выставке «арену Weinig», где в режиме нон-стоп сотрудники и партнеры компании выступали с сообщениями, давали интервью, читали лекции, проводили консультации для специалистов.

Руководитель отдела коммуникации концерна Клаус Мюллер специально для журналистов провел экскурсию по стенду площадью 3,8 тыс. м2 в павильоне № 12, где подробно рассказал о некоторых из трех десятков экспонатов-новинок, предложенных вниманию посетителей всеми четырьмя производственными подразделениями компании. Так, в области строгания и профилирования Weinig представил полную линейку станков Powermat (модели 600, 1200, 2400 и 2500), все станции которой оснащены новой системой крепления инструмента PowerLock. Станок начального уровня Powermat 600 оснащен системой управления MemoryPLUS и осью с ЧПУ. Особенность Powermat 1200 - новая система управления PowerComPlus, обеспечивающая в комбинации с комплектом PowerSet более шести осей с ЧПУ, что позволяет просто и быстро настраивать оборудование даже для производства сложных профилей. Powermat 2400 XL - для деталей больших размеров: высота обработки - от 25 до 200 мм, ширина - от 40 до 310 мм. Новый, смонтированный под углом 90° фрезеровочный агрегат позволяет обрабатывать радиусы и закругления, установленный под углом 30° фуговальный шпиндель обеспечивает уменьшение количества сколов во время строгания. Непрерывность подачи деталей обеспечивается новым накопителем EM 100 с электроуправлением, скорость подачи автоматически синхронизируется со скоростью работы строгального станка.

Серия станков Hydromat для обработки деревянных деталей с большим поперечным сечением пополнилась моделью 45, на которой можно обрабатывать детали шириной от 60 до 450 мм и высотой 20-300 мм. Эффективная система подачи с прямым приводом отдельных валиков способствует энергосбережению.

Новый штабелевочный автомат расширил ассортимент дополнительного оборудования для компактного четырехстороннего строгального станка Cube, который завоевал большую популярность после премьеры на предыдущей выставке Ligna. С помощью этого агрегата можно штабелировать детали весом до 300 кг и высотой до 650 мм.

На выставке состоялась мировая премьера программного обеспечения MoulderMaster, позволяющего объединить все процессы, предшествующие обработке массивной древесины: создавать чертежи профилей и инструментов с использованием CAD-интерфейса, управлять наборами данных.

Подразделение производства окон представило Conturex 125 Vario - однопортальный станок с двухсторонним размещением инструментов, оснащенный пятью осями и обеспечивающий обработку парных деталей длиной до1600 мм и торцовку без сколов. На выставке состоялась и премьера обрабатывающего центра ConturexCompact с системой рекуперации, предназначенного для небольших деревообрабатывающих предприятий.

Подразделение раскроя и оптимизации представило первую в мире полностью автоматизированную раскройную установку с программным обеспечением для 2D-оптимизации. В ее составе: два сканера CombiScan+ R 200 для раскроя и торцовки, оптимизирующий круглопильный станок ProfiRip 450 Speed (с шириной резания 450 мм и четырехкратной регулировкой пильных дисков; скорость подачи - до 160 м/мин.), а также высокоскоростная оптимизирующая торцовая пила OptiCut 450 FJ+ III со штабелевочным автоматом ST 10-1500.

Элементы системы объединены с помощью ПО OptiLink, модульная концепция дает возможность установить до четырех пил OptiCut. Компактный «дуэт» сканера EasyScan с оптимизирующим круглопильным станком OptiCut 200 Elite, управляемый программным пакетом OptiComDirect предлагается Weinig как новый стандарт для простых областей применения при оптимизации раскроя. Новый пильный станок OptiCutS 90 XLSuperdrill со встроенным сверлильно-фрезерным агрегатом выполняет и торцовку, и сверление, и поперечную фрезеровку. Предлагается в четырех модификациях. Новый штабелевочный автомат OptiCutStackerP автоматически штабелирует обработанные одним пакетом детали фиксированной длины - как параллельно, так и со смещением относительно друг друга.

В области производства клееной древесины концерн Weinig продемонстрировал UltraTT 1000 - пакетную линию сращивания с автоматизированным поворотным столом, она сконструирована для деталей с начальной длиной до 1000 мм. Вибрационный упор обеспечивает контроль всего пакета и гарантирует прилегание к упору всех деталей в пакете и их фрезеровку. Как системный производитель оборудования, Weinig представил две новинки в ассортименте станков для обработки торцов из линейки GreconLine, выпускаемой на заводе GreCon: двухсторонний шипорезный станок HS-TWIN и самую быструю на рынке - по заявлению компании - и компактную линию сращивания PowerJoint 8. Восьмерка в ее названии говорит о возможности выполнять на этом оборудовании фрезерование и сращивание до восьми заготовок в минуту - такая производительность стала возможной благодаря поперечной передаче заготовок, бесконтактному нанесению клея и использованию компактной фрезерной каретки без упорных плит.

Кстати сказать, все желающие могли увидеть эту линию и полный ассортимент выпускаемых концерном установок для шипового сращивания, что называется, «на дому» - во время посещения завода FargusGrecon в г. Альфельде, недалеко от Ганновера. «В полном соответствии с девизом этой ведущей международной выставки "Making more out of wood" мы представляем инновационные технологии, которые экономят ресурсы и, следовательно, снижают расходы на материал, что повышает конкурентоспособность наших клиентов, - подытожил экскурсию г-н Мюллер. - Это совершенно в русле нашего кредо: Winners Work With Weinig, то есть Победители выбирают Weinig».

МДМ-ТЕХНО на Ligna 2013

Говорит Андрей Смолянинов, начальник отдела продаж мебельного и деревообрабатывающего оборудования «МДМ-ТЕХНО»: «Для нашей компании участие в Ligna - это работа на стендах партнеров, крупнейших европейских поставщиков оборудования, где были презентованы последние разработки инженеров-конструкторов, которые совсем скоро будут доступны и отечественным производителям мебели.

На стенде итальянской компании Casadei-Busellato, помимо нового 5-осного обрабатывающего центра с ЧПУ Jet Optima T5, первой экономичной модели среди 5-осных центров, была продемонстрирована усовершенствованная модель раскроечного центра АХО 200, в которой можно устанавливать пильную каретку на реечной передаче.

На выставке Ligna 2013 прошла премьера продукции компании Vitap (Италия), был показан сверлильно-присадочный станок с ЧПУ Рoint3 с автоматической загрузкой и выгрузкой детали, которая позволяет обслуживать станок лишь одному оператору.

Немецкая компания Lange продемонстрировала ручной кромкооблицовочный станок В340К для обработки криволинейных и прямолинейных деталей. У этого оборудования, которое предназначено для небольших производств, уникальные технические характеристики для своего класса, например, регулируемая скорость подачи до 15 м/мин. В комплектацию станка входят узел для снятия свесов, узел торцовки, клеевая ванна».

Holz-Her на Ligna 2013

Новый флагман в линейке раскроечных центров от Holz-Her - станок с ЧПУ CUT 6220, у которого все пильные каретки оснащены высокоточными сервомоторами для достижения максимальной производительности. Скорость подачи увеличена до 150 м/мин., что позволяет существенно сократить время обработки. Полностью перепроектированные толкатели с двойными линейными направляющими и интеллектуальной пневматической системой гарантируют надежность захвата и повышенную точность. CUT 6220 производится в трех версиях: Performance, Lift и Dynamic, - различающимися длиной и шириной резания.

Streamer 1057 - пополнение во внушительной линейке кромкооблицовочных станков - стал логическим развитием идей, заложенных в Streamer 1054. Обновленная версия станка снабжена новым узлом закатки углов для заготовок толщиной до 60 мм. Новый эргономичный пульт управления также наверняка порадует пользователя. Изюминкой машины стала и дюзовая система клеенанесения Glu Jet XL, позволяющая свести к минимуму время прогрева клея до рабочей температуры (3 мин.) и достичь водонепроницаемого соединения. Запатентованная Holz-Her клеевая система Glu Jet позволяет реализовать уникальный способ нанесения клея через специальное сопло с форсунками. Клей подается как в виде традиционных гранул, так и в виде специальных картриджей. Можно использовать как PUR-, так и EVA-составы. Система Glu Jet применена и в автоматизированных кромкооблицовочных станках серий Auriga, Arcus и Contriga.

Evolution 7403 и Evolution 7405 - представители новой серии вертикальных обрабатывающих центров с ЧПУ, мировую премьеру которых компания приурочила к Ligna 2013. Стандартные параметры обрабатываемых заготовок толщиной от 8 до 70 мм - 3500 х 920 мм (но на рабочем столе можно без проблем закрепить и маленькие детали, размером от 200 x 70). Плюсы: возможность обработки заготовки со всех четырех сторон, высочайшая точность и качество при полностью автоматическом режиме работы, широкий спектр применения - и все это на весьма скромном рабочем пространстве.

Также демонстрировались обрабатывающие центры с ЧПУ из популярной серии Pro-Master, представленной моделями 7017 Сlassic, 7017 Performance и наиболее демократичной по цене, но высокопроизводительной Pro-Master 7018. Все станки с ЧПУ от Holz-Her предлагаются с последней версией программного обеспечения Campus/NCH.

Для всех моделей обрабатывающих центров с ЧПУ по технологии нестинга Dynestic Holz-Her представил автоматическую вакуумную систему загрузки (так называемый автоматический склад ДСП), а также автоматическую систему нанесения штрих-кода Autolable. После раскроя и присадки заготовка направляется для дальнейшей обработки на кромкооблицовочный станок, где сканер считывает с нее штрих-код с данными, и станок - в соответствии с характеристиками заготовки - автоматически перенастраивается для ее дальнейшей обработки.

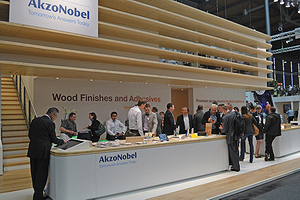

AkzoNobel на Ligna 2013

Сотрудники концерна AkzoNobel рассказали о своем участии в Ligna 2013.

Российская команда была традиционно одной из самых многочисленных на стенде концерна AkzoNobel на Ligna - 48 человек. В ее состав входили сотрудники ООО «Акзо Нобель ЛКМ в Деревообработке», партнеры-дистрибьюторы, клиенты - представители ведущих деревообрабатывающих предприятий нашей страны.

Впервые на стенде работала объединенная команда нового подразделения Wood Finishes and Adhesives концерна AkzoNobel. Такое объединение дает возможность на новом уровне предлагать клиентам комплексные решения по лакокрасочным и клеевым системам.

На стенде концерна AkzoNobel на Ligna посетители могли увидеть новые комплексные решения по клеевым и лакокрасочным системам, инновации Eco-Premium brand в клеевых системах от AkzoNobel, а также бренды Zweihorn, Sikkens, Icla, объединенные идеологией концерна AkzoNobel.

Уже шестой раз концерн AkzoNobel провел в рамках выставки Ligna традиционный «Баварский ужин». Это мероприятие, в котором приняли участие более 500 человек, позволило собрать за одним столом единомышленников - всех, кто обеспечивает деревообрабатывающую промышленность инновационными решениями от AkzoNobel и заботится о безопасности и экологии в тех областях, где используются материалы концерна AkzoNobel.

Iseli на Ligna 2013

Швейцарская компания Iseli & Co AG представила на выставке Ligna 2013 линейку заточных станков для ленточных и дисковых пил.

«Iseli - это семейное предприятие, на котором работают преданные своему делу специалисты, любящие свою работу и знающие в ней толк, - рассказал специалист Iseli, отвeтственный за российский рынок, Фридрих Кремер, - этим объясняется высокое качество наших станков и всемирная известность швейцарского производителя.

При обработке ленточной пилы за один рабочий цикл отшлифовываются и зуб, и вся спинка зуба. Высокая степень автоматизации и комфортное обслуживание станков фирмы Iseli благодаря современной сенсорной панели делают возможной точную адаптацию при заточке к различным формам зуба. Например, в программу шлифования с помощью фотографии можно ввести информацию о нужной форме зуба. Эта интуитивно понятная панель управления значительно облегчает процесс обучения персонала работе на станке.

Высокое качество станков производства Iseli подтверждают положительные отклики специалистов крупного лесопильного завода "Лесобалт" (Калининград), где в 2005 году заточной участок был полностью оборудован станками Iseli».

SCM на Ligna 2013

Экспозицию SCM на выставке Ligna 2013 мы изучали очень долго, нам любезно согласились помочь сотрудники компании.

Менеджер по рекламе и PR Мария Данилина: «В этом году экспозиция SCM Group на Ligna стала площадкой, объединившей передовые идеи и технологии, инновации и дизайн. На нашем стенде обращали на себя внимание два дизайнерских объекта, выполненные совместно с архитектурной студией Bloomlab.

Прежде всего это Frequency Wall ("Звуковая волна") - инсталляция из 850 деталей разных размеров, имитирующая повторяющиеся звуковые вибрации, возникающие в процессе обработки дерева на станке. С помощью этого великолепного дизайнерского проекта мы хотели показать, что SCM - это связующее звено между идеями наших клиентов и их воплощением.

Еще одна совместная работа дизайнеров и SCM - так называемый Vaulted Table, созданный в рамках проекта I Wood Like. Этот стол необычной формы произвел фурор на известной мебельной выставке iSaloni в Милане. Для демонстрации возможностей техники SCM одну и ту же работу по созданию этого дизайнерского шедевра выполняли станок Tech Z5 и мастера-ремесленники. Результат получился весьма показательным: с помощью нашего 5-осевого обрабатывающего центра изделие было изготовлено за 40 часов, а ремесленникам на его создание потребовалось не менее трех месяцев».

Менеджер по продажам направления Housing Сергей Зориков: «Наш новый станок AcordWD в автоматическом режиме изготавливает элементы деревянных окон и дверей. Система характеризуется полной автоматизацией процесса: автоматическая загрузка, обработка и выгрузка деталей выполняются без участия человека. До недавнего времени разработка была засекречена, поскольку содержит ноу-хау, которых нет у других производителей. Машина работает в безостановочном режиме. Кроме того, она снабжена конвейерной линией в станине для удаления отходов производства, что очень важно, потому что позволяет не останавливать оборудование на очистку. И еще, система работает в маятниковом режиме: в тот момент, когда идет обработка детали, в другой части системы заготовки снимаются. На новинке можно обрабатывать заготовки длиной от 3,2 м».

Менеджер по продажам направления Industrial Игорь Венславович: «На Ligna 2013 была представлена линия форматирования и кромкооблицовки Stefani EasyOrder, предназначенная для предприятий с штучным производством - от одной партии: каждая следующая деталь может быть другого размера, с другой кромкой и для ее обработки может понадобиться другая комбинация операций. Все настройки выполняются автоматически. Линия управляется и обслуживается одним оператором. Уникальность системы в том, что она может работать с использованием трех технологий склеивания кромки и панелей: можно наносить полиуретановый клей на кромочный материал по уникальной технологии Slim Line, можно использовать обычный ЭВА-клей, а можно применить технологию лазерной кромкооблицовки. При этом переход с лазерной кромкооблицовки на облицовку Slim Line и обратно может выполняться без остановки линии, в автоматическом режиме. В такой конфигурации модель была представлена впервые и уже продана конкретному заказчику. Сегодня мебельщикам интересны гибкие линии, то есть партии становятся все меньше и производители стараются работать под заказ конкретного потребителя, у которого индивидуальный заказ и которому не нужна большая партия продукции на складе; продукцию надо производить очень быстро, с минимальными потерями времени, с максимальной производительностью и минимальным расходом средств. Именно для решения таких задач и создана эта линия. И хотя ее цена около 1 млн евро, она востребована и находит своего потребителя».

Sсhelling на Ligna 2013

Два стенда на выставке Ligna 2013, которые занимала австрийская компания Sсhelling, были, если можно так выразиться, «заточены под клиента» - если стенд в зале № 11 был ориентирован в большей степени на малые мебельные предприятия, то в 26-м зале - на крупные промышленные производства.

Комбинированный подход к системам раскроя и складирования плитного материала является краеугольным камнем в организации современного производства. Разработанная компанией Sсhelling складская система позволяет наиболее эффективно интегрировать в нее производственные станки. Непрерывная технология работы «по единому шаблону» обеспечивает плавное взаимодействие раскроечного центра и склада. Посетители стенда могли наблюдать поэтапную работу двух форматно-раскроечных центров моделей fh6 и fh4: загрузка материала в пильном центре fh6 выполняется непосредственно из автоматического склада, тогда как в модели fh4 - через роликовый транспортер. Все детали, а также остатки материала могут быть снабжены этикетками в автоматическом режиме. Крупные остатки отправляются обратно в зону автоматического склада, а мелкие складируются в ручном режиме в специально организованной для этого зоне хранения. Учет так называемых «ручных остатков» осуществляется посредством автономной программы XBoB, которая также полностью интегрирована в технологическую линию. Поворотное устройство в роликовом столе станка, программа «третьего реза», независимая система подачи материала DUPlus - все это делает процесс раскроя в автоматическом режиме комфортным и легким.

Компания также продемонстрировала в работе форматно-раскроечный центр Schelling s 45 - новое поколение станков для раскроя плитных материалов. Все этапы раскроя на станке, включая косоугольный рез, выполняются одним оператором. Есть возможность интеграции с автоматическим складом материала.

На выставке Ligna было объявлено о трех новинках в области улучшения программного обеспечения для оборудования Sсhelling: это система оптимизации карт раскроя HPO 4.0, диалоговый гид для оператора и решение для нового серверного терминала. Программа ручного учета остатков материала XBoB 4.0 помогает эффективно учитывать остатки, использовать их для дальнейшей обработки и распределять при помощи этикетировки в системе хранения. Кроме того, систему хранения Sсhelling можно оснастить новой версией программного обеспечения для системы контроля качества StorageManager 2.0.

System TM на Ligna 2013

Компания System TM разработала новую концепцию, суть которой - прямая интеграция между новым торцовочным станком Opti-Kap 5003 Version 2 высокой мощности и автоподатчиком линии сращивания. Это решение позволяет в автоматическом режиме обрабатывать заготовки перед подачей на шиповое соединение и подходит как для вертикального, так и для горизонтального сращивания.

Другое предложение компании - обновленная версия поперечно-пильного станка Opti-Kap 5000 с повышенными на 40% мощностью и производительностью. Модель с индексом 2 отличают не только увеличенная скорость обработки, но и великолепное качество вкупе с точностью реза.

USNR на Ligna 2013

Компания USNR представила на выставке Ligna широкий спектр оборудования для лесопиления и производства плитных и композитных древесных материалов.

Генеральный директор представительства компании USNR в России Алан Цингер рассказал о новинках:

«Наглядным примером может служить четырехсторонняя линия брусования, разработанная для нового российского завода.

Линия, которая была создана специально для конкретных условий конкретного заказчика, может быть использована и для выполнения более широкого спектра операций.

Линия, предназначенная для производства двух- или четырехкантного бруса с применением технологии прямоугольного или криволинейного пиления, стабильно работает со скоростью 183 м/мин. независимо от размеров бревен, обеспечивая качественный процесс переработки сырья от начала до конца, при этом разворот брусьев не требуется.

Наша новая оригинальная система подачи досок TransLineator позволяет увеличить производительность системы на 20-40%. Она быстро изменяет ориентацию досок с поперечной на продольную и наоборот. К тому же сегодня это самая компактная система из всех представленных на рынке. Скорость подачи системы достигает 1220 м/мин. Мы уверены, что в скором будущем эта уникальная конструкция произведет фурор в области подачи пиломатериалов и компоновки строгальных цехов.

В 2012 году компания USNR внедрила новую концепцию дистанционного контроля и управления оборудованием при помощи мобильных устройств под названием "My Mill". Система обладает множеством достоинств в управлении оборудованием и обеспечивает его эксплуатационную гибкость».

Imawell на Ligna 2013

Компания Imawell представила автоматизированный профилеоблицовочный станок RoboWrap. Использование современной робототехники позволяет сократить время на его переоснащение до двух минут. Техзадания обрабатываются автоматически с помощью специального ПО. Три магазина в непосредственной зоне захвата роботов позволяют использовать до нескольких сотен прижимных роликов самой разной геометрии. Лазерный 2D-сканер за доли секунды считывает отдельные прижимные ролики при каждом прохождении и сохраняет в своей памяти такие данные, как диаметр, контур и позиция профиля. 19 шестиосевых роботов самостоятельно используют оптимальные прижимные ролики и позиционируют их на профиле с точностью повтора до 0,03 мм.

Новый концепт RoboWrap включает в себя автоматические системы позиционирования для всех установок, зависимых от разных настроек, - от подачи заготовок до нанесения защитной пленки. В комплектацию первого в мире полностью автоматизированного профилеоблицовочного станка RoboWrap входят системы нагрева пленки FHS с бесконтактным измерением температуры, натяжения полотна в зависимости от натяжения рулона, позиционирования дюзы, а также нанесения праймера на водной основе PrimeStar с быстроменяющимися головками.

На стенде, кроме того, были представлены: рулонорезательный и перемоточный станок Autocut с системой автоматического позиционирования верхних и нижних ножей, профилеоблицовочный станок EasyWrap, предназначенный для ламинирования профиля и прямых поверхностей.

Tajfun на Ligna 2013

Одной из основных целей посещения выставки Ligna для словенской компании Tajfun стало участие в программе Matchmaking Platform Russia. Вот что рассказала об этом Тина Краньц, глава представительства компании «ТАЙФУН РУС» (Москва): «Это была серьезная деловая встреча экспонентов выставки Ligna с делегацией из России, представленной работниками лесной отрасли страны и специалистами Рослесхоза. Словению представляла только компания Tajfun, среди остальных были главным образом фирмы из Германии и Австрии.

Tajfun уже давно работает в России, открыто представительство в Москве, накоплен немалый опыт сотрудничества. И пока наши коллеги находятся в поиске возможностей самореализации в России, мы уже давно играем на этом поле.

Из экспонатов стенда, которые пользовались наибольшим успехом у россиян, хочу отметить традиционный интерес к дровокольным станкам, особенно RCA 400 Joy. Мы также получили много запросов на трелевочные лебедки, что неудивительно: если сравнивать их, например, с гусеничным трелевочным трактором, то их преимущества очевидны: они быстрее, экономичнее, удобнее в эксплуатации и безопаснее в работе. С каждым годом их покупают все больше заказчиков.

Мы пока не приняли окончательное решение насчет участия в Ligna в 2015 году. Есть даже мысль отказаться от участия в выставке, потому что, на наш взгляд, с каждым годом она становится все более ориентированной на предприятия, условно говоря, вторичной деревообработки. А наше оборудование предназначено для первичной обработки древесины. Зато мы точно будем участвовать в другой очень важной для нас выставке в Ганновере в ноябре этого года: Agritechnika. У нас там будет большой стенд, куда мы вас с большим удовольствием и приглашаем!»

Wood-Mizer на Ligna 2013

На открытой площадке на выставке Ligna 2013 компания Wood-Mizer среди большого парка своих ленточнопильных станков для бизнеса разного масштаба представила новую концепцию автоматизированной линии SLP по переработке тонкомерной древесины в пиломатериал, преимущественно тарную доску. Тонкомерные бревна длиной от 1 до 3,6 м и диаметром 10-40 см подаются с наклонной накопительной рампы на три последовательно соединенных станка: вертикальный двухголовочный TVS (на котором из круглого бревна выпиливается двухкантный брус), горизонтальный одноголовочный SHS (отпиливает от двухкантного бруса еще одну пласть с получением трехкантного бруса) и горизонтальный многоголовочный HR500, распускающий брус на пиломатериал заданной толщины. Станки соединены транспортными конвейерами. Системы прижимов и позиционирования материала обеспечивают геометрически точное пиление. Управление станками выведено на центральный пульт, установленный в начале линии. Линию SLP характеризует высокая степень автоматизации, обслуживают ее всего два-три работника. Оборудование на стенде демонстрировалось в работе с представлением различных вариантов компоновки для разных уровней производительности.

Единственный производитель ленточнопильного оборудования, выпускающий также и инструмент, компания Wood-Mizer представила на Ligna полный ассортимент своих ленточных пил в трех сериях: DoubleHard, RazorTip и SilverTip - а также разнообразные заточные устройства на базе CBN-технологии. Отдельного внимания заслуживали показанные впервые разводные станки BMT200/250, которые оборудованы ручкой для одновременного развода двух зубьев и могут работать как в режиме ручного управления, так и снабжаться пультом управления и двигателем для подачи ленточной пилы.

Felder Group на Ligna 2013

Площадь стенда Felder Group превысила 1500 м2, став одной из пяти крупнейших на Ligna 2013. Компания предлагает на рынке технику под четырьмя брендами: Hummer, Felder, Format 4, Number 1 (последний связан с продажей б/у оборудования), каждому из которых на внушительном выставочном пространстве был выделен свой сектор. Как наиболее интересные новинки специалисты отмечали обрабатывающие центры в линейке Format 4: H50 с 5-осевым фрезерным агрегатом (может обрабатывать заготовки высотой до 250 мм) и H08 - экономичный вариант обрабатывающего центра для работы по технологии «нестинг»; кромкооблицовочные станки Format 4 Perfect 812 c новым узлом радиусной обработки (способен работать на скорости до 20 м/мин.) и Felder G320 - компактный станок для малых производств с конвейерной подачей; серию форматно-раскроечных станков Felder K700 с новой конструкцией станины и фрезерные станки Felder F700Z, F900.

«В рамках бренда Felder мы показали 17 новых станков, предназначенных в основном для "столярки" - производства лестниц, дверей, окон, малосерийной мебели. Это форматно-раскроечные станки 500-й, 700-й и 900-й серий, каждая из которых, помимо функционала, отличается цветом корпуса: зеленым, синим или оранжевым, - рассказывает представитель компании Дмитрий Кочергин. - Мы привезли новинки по всей гамме оборудования. Одна из самых ярких - обрабатывающий центр H50, позволяющий обрабатывать заготовки высотой до 250 мм. На этом станке можно изготавливать изделия любой произвольной формы с возможностью 3D-интерполяции. Российские предприятия, которые занимаются производством лестниц, арочных конструкций, могут быть заинтересованы в таком оборудовании. Эта универсальная машина используется и в производстве деталей для мебельной промышленности. Ну и, конечно, в таком станке будут заинтересованы деревообработчики. Стоимость его вполне приемлема для этого рынка - от 150 до 200 тыс. евро за машину. Согласно нашей концепции, у одного производителя можно укомплектовать полностью все производство - как мебельное, так и деревообрабатывающее, - начиная с обработки полуфабрикатов и заканчивая готовым изделием любой формы и любого качества.

Еще мы показали на Ligna пять новых моделей кромкооблицовочных станков, причем даже самые простые и недорогие оснащены цепным конвейером и нижней подачей заготовки».

Новый шлифовальный станок экономверсии FW-950 Classic - компактный, но с высокой степенью автоматизации. Специально разработан для малых предприятий, позволяет работать как с массивной древесиной, так и со шпонированными заготовками из ДСП и MDF.

Еще одна новинка - экономверсия обрабатывающего центра с ЧПУ для технологии нестинга. «Машина для малых и средних предприятий - с максимальным количеством опций, но при этом довольно недорогая. Новый деревообрабатывающий центр с ЧПУ Profit H08, выпущенный под брендом Format-4, осуществляет обработку стандартных мебельных плит на минимуме рабочей площади. Его портальная конструкция с приводом Gantry гарантирует быстроту и точность обработки и требует минимума затрат на техобслуживание, а матричный стол с оптимизированной растровой геометрией обеспечивает великолепные результаты при использовании технологии нестинга. Два синхронизованных серводвигателя гарантируют высокую точность перемещения заготовки и точную повторяемость результатов обработки. Простая и вместе с тем обладающая многочисленными возможностями система управления Woodflash разработана программистами компании специально для Format-4.

Felder может помочь укомплектовать производство, в том числе и системой аспирации. Помимо собственных аспирационных систем, компания является поставщиком труб, задвижек, гофрированных шлангов к системам аспирации собственного производства, а также систем брикетирования стружек и опилок, сухих покрасочных камер.

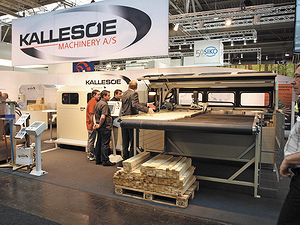

Kallesoe на Ligna 2013

Компания Kallesoe представила на выставке Ligna 2013 инновационный пресс для высокочастотного склеивания стеновых панелей X-Lam шириной до 3,2 м (длина 4000 мм, ширина 2200-3200 м, толщина 60-400 мм). Производительность высокочастотного пресса Kallesoe в четыре раза выше производительности традиционных прессов. Длина пресса 4 м, на нем можно прессовать детали длиной до 20 м, в зависимости от длины стола подачи и стола выгрузки деталей. Стеновые панели можно склеивать друг с другом, но при этом высота прессовальной части не должна превышать 4 см. Минимальная высота прессовальной зоны - 0,4 см. Возможно изготовление пресса по индивидуальному заказу для обработки деталей нестандартных размеров.

Еще одной новинкой на Ligna от Kallesoe стала система нанесения клея для участка изготовления ламелей, оптимизирующая частоту горячего или холодного процесса прессования. Cистема подачи клея автоматически контролирует количество клея и отвердителя, наносимых на поверхность ламели.

Kallfass на Ligna 2013

Ассортимент продукции предприятия Kallfass совсем недавно пополнился специализированной разработкой для малых и средних лесопильных производств. Это новая сортировочно-штабелирующая установка SWB-6200-14, оснащенная прямыми карманами и напрямую сопрягаемая с участком распиловки. «Раньше мы предлагали линии с наклонными карманами, а также послойную и этажную сортировку, - говорит представитель компании Эрнст Хаузер. - В отличие от прежних моделей, эта установка полностью отвечает требованиям небольших лесопильных заводов с ограниченными габаритами цеховых помещений. У прямых сортировочных карманов более узкая конструкция (по сравнению с обычными наклонными камерами), что помогает избежать опрокидывания пиломатериалов. Кроме того, сортировочные карманы компания Kallfass изготавливает в виде тройных модулей, которые при монтаже устанавливаются в стальные рамы. Такое решение, с одной стороны, удешевляет производство, а с другой - сокращает время монтажа на месте установки оборудования. Разработанная для этой линии система управления несколько проще, чем в случае высокопроизводительных установок, тем не менее в нее заложены все необходимые возможности для эффективной работы. Управление осуществляется с электронного дисплея, на котором отображаются все характеристики и стадии обработки пиломатериалов».

За отправную точку при изготовлении линии берется информация о размерах помещения, которую предоставляет заказчик. Исходя из этих данных, а также габаритов поступающих пиломатериалов и планируемой производительности инженеры Kallfass способны разработать сортировочную установку под ключ. Одна из них уже работает на лесопильном предприятии Züfle в г. Шварцвальде (Германия).

Wemhoener на Ligna 2013

Представитель компании Wemhoener Сергей Семенов говорит: «Мы представили на выставке Ligna 2013 две новинки. Первая - это форматная цифровая печать на плитах MDF, ДСП, HDF. Рассчитанная на большую производительность, машина позволяет изготавливать 1,4 млн м2 в год напольных покрытий или мебельных плит с различными графическими изображениями, создаваемыми при помощи цифрового принтера. Отличительная особенность - на ней можно производить плиты шириной до 2,8 м (проход печатной головки). После печати плита поступает либо на линию ламинирования для нанесения прозрачного защитного покрытия (оверлея), либо на лакировочные головки, в зависимости от пожеланий заказчика.

Вторая новинка, впервые представленная именно здесь, - непрерывный ленточный пресс для производства дверей по микроволновой технологии. Машина позволяет изготавливать шесть дверей в минуту, то есть ее скорость примерно 12-13 м/мин. Отличительная особенность: отсутствие горячего пресса; нет необходимости в прогреве, весь процесс идет в непрерывном режиме».

Eltomation на Ligna 2013

Успехами голландской компании Eltomation с нами поделился генеральный директор Берт ван Элтен: «В августе 2012 года компания Eltomation запустила первую в мире линию по производству фибролитовых стеновых панелей (Large Element) высокой производительности возле г. Шанхая, в Китае. Линия работает в автоматическом режиме и производит до 165 м3 продукции за рабочую смену - это 24 стеновые панели размером 6 × 2,80 × 0,4 м. При трехсменной работе за год можно изготовить панели для строительства 1500 одноэтажных домов площадью 100 м2 каждый.

Надеемся, что в самом скором времени наше уникальное оборудование будет востребовано и в России, где так высока потребность в недорогих и качественных индивидуальных домах. Такой завод должен быть в России! Мы активно работаем в этом направлении и рассчитываем на помощь региональных правительств.