Клееные деревянные конструкции в современном строительстве (система ЦНИИСК). Часть 8

Торговые предприятия и складские помещения

Часть 1

Часть 2

Часть 3. Бассейны и аквапарки

Часть 4. Бассейны и аквапарки

Часть 5. Мосты

Часть 6. Спортивные сооружения

Часть 7. Спортивные сооружения

Часть 9. Электроизоляционные опоры (башни и мачты)

Часть 10. Производственные здания

Часть 11. Эксклюзив

Сборные неразрезные балки гипермаркета «Реал» у пос. Бугры

(Ленинградская область)

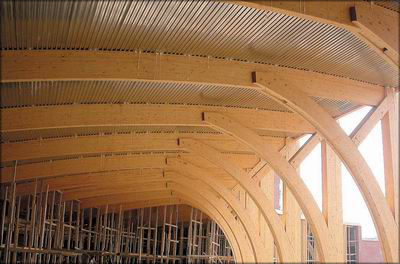

В здании из железобетонных конструкций площадью 36 тыс. м2 покрытие вестибюлей главного и боковых входов выполнено из клееной древесины. Боковые входы размерами 28 х 20 м перекрыты арками, главный двухэтажный вход 53 х 43 м перекрыт четырьмя двухпролетными балками с консолями общей длиной 53 м. Шаг балок - 12,4 и 14,6 м. По балкам с шагом от 1,7 до 2,7 м уложены прогоны вогнутой книзу формы, по прогонам уложен стальной профнастил и совмещенное невентилируемое покрытие. Строительство завершено в 2006 году. Архитектура здания разработана итальянскими специалистами. В главном вестибюле расположены рестораны, административные и вспомогательные помещения. Проект здания разработан в Санкт-Петербурге, в ООО «ПКБ ИПС», проект каркаса покрытия из клееной древесины, включая деталировочные чертежи, выполнен в ЦНИИСК. Изготовление, транспортировка и монтаж каркаса покрытия осуществлены фирмой ЗАО СМФ «ТВТстройинвест».

Балки отличаются оригинальной серповидной формой, компоновкой и размерами двутаврового сечения, технологией изготовления, конструкцией жестких стыков по длине и др. Они собирались из трех унифицированных блоков, оснащенных по торцам закладными деталями с анкеровкой на наклонно вклеенных стержнях по системе ЦНИИСК. Средний блок двутаврового сечения с габаритами 420 х 3300 х 14 570 мм состоял из стенки сечением около 140 х 2700 мм и гнутых поясов 2 х (140 х 440) мм. Стенка из двух элементов после строжки соединялась на наклонно вклеенных стержнях как составной изгибаемый элемент. С двух сторон к стенке на вклеенных стержнях присоединялись гнутые элементы полок. Собранный таким образом блок после торцовки снабжался закладными деталями по торцам для стыков и по верхней грани для крепления прогонов, распорок и опорных узлов. Крайние блоки также двутавровые, переменного сечения и серповидного очертания. Устойчивость высокой стенки достигалась постановкой вертикальных ребер на болтах в местах опирания прогонов. Для компенсации влажностных деформаций стенки в поперечном направлении, которые могут за время сборки и монтажа достигать нескольких сантиметров, под ребрами сделаны компенсационные прорези, а для болтов - овальные отверстия. При контрольной сборке блоков и балок идентичность элементов сложной формы и геометрии обеспечивалась с помощью лежащей на полу цеха специальной декартовой сетки как шаблона.

Высокопрочные соединения на V-образных анкерах позволили устроить стыки балок в расчетных габаритах без накладок и сделать их визуально незаметными. Усилия сжатия в стыках и перерезывающие силы воспринимаются полимербетоном, которым заполняются зазоры между блоками. Таким же способом решаются и вопросы допусков по длине. В конструкции балок были решены также технологические вопросы, связанные с компоновкой двутаврового сечения и сечения стенки, превышающей по высоте возможности прессового оборудования и рейсмусовых станков. Из г. Королева (Московская область) до места монтажа блоки доставляли автотранспортом. Конструкции защищались прозрачным биозащитным составом и полиэтиленовой пленкой. Был предусмотрен отвод осадков из мест скопления дождевой воды в ячейках балок через специальные отверстия. Для удобства монтажа блоков использовались монтажные петли на вклеенных V-образных анкерах.

Сборка балок на стройплощадке велась в проектном положении на монтажных башнях путем сварки выпусков V-образных анкеров с объединяющими блоки стальными полосами. Рихтовка блоков по длине и плотность их контакта в стыках достигались омоноличиванием полимербетоном зазоров между блоками.

Балки устанавливались на железобетонные колонны и объединялись прогонами вогнутой книзу формы путем сварки закладных деталей балок и прогонов на опорах. Такая форма прогонов обеспечивает их устойчивость, эффективность, оригинальное очертание. Надежность прогонов достигается наклонным армированием опор и отрицательными нормальными напряжениями поперек волокон. Косой изгиб прогонов исключается системой стальных тяжей в середине их пролета. Двутавровые сборные по длине, высоте и ширине сечения с такими габаритами выполнены впервые благодаря широким конструктивным возможностям системы ЦНИИСК.

Деревобетонные (композитные) конструкции покрытия торгового центра в г. Мытищи (Московская область)

Проект центра в составе комплекса из трех жилых зданий башенного типа разработан ЗАО «Проектная мастерская Березин и Благодетелев» (Москва). Конструкция поперечника торгового центра в виде двухшарнирной Г-образной рамы с ригелем композитного сечения (деревобетонным), а также авторский надзор в процессе строительства выполнены сотрудниками ЦНИИСК.

Одноэтажное однопролетное здание криволинейной формы с внутренним радиусом 55 м напоминает участок тора размером 15 х 86 м, который соединен тремя крытыми переходами с жилыми башнями. Внутренний контур здания выполнен из железобетонных конструкций, у наружного контура имеется каркас из клееных деревянных конструкций для остекленного витража. Основа каркаса - деревянные подкосные рамы Г-образной формы. Ригели рам представляют собой гнутоклееные балки сечением 140 х 650 мм с радиусом изгиба 52,5 м, по верхним граням которых вклеены арматурные выпуски диаметром 20А400 и длиной 200 мм. Выпуски заанкерены в ригеле на глубину около 800 мм под углом 30° на эпоксидном клее с переменным шагом в соответствии с эпюрой перерезывающих сил. Такая глубина анкеровки выпусков принята с учетом условия восприятия сдвиговых усилий железобетонной плиты с целью увеличения сдвиговой прочности ригеля до 25%. Ригели рам перед монтажом объединялись со стойками и подкосами. Затем устанавливались по радиусам в плане с шагом около 4 м на наружную железобетонную стену и на железобетонный цоколь по внутреннему контуру. Рамы закреплялись на опорах к закладным деталям шарнирно-неподвижно с помощью противоветровых шайб. Опорные узлы рам выполнены в виде шарниров, сваренных с выпусками вклеенных стержней в ригелях и стойках рам.

По верхним граням ригелей устраивалась гидроизоляция из полиэтиленовой пленки и вплотную к выпускам арматуры укладывался профнастил. Между рамами снизу профнастил подкреплялся временными инвентарными стойками и выполнял роль опалубки и внешней арматуры для железобетонной плиты покрытия. Герметизация стыков профнастила и выпусков арматуры обеспечивалась пеноплексом. Армирование плиты выполнялось сетками и стержнями в зоне выпусков в обоих направлениях. Толщина плиты, которая выполнена из бетона марки В25, составляла около 100 мм. По бетонной плите устраивалось невентилируемое теплое покрытие.

После отверждения бетона и демонтажа временных опор бетонная плита и деревянные балки составляли единое композитное сечение Т-образной формы. Совместная работа плиты и балок обеспечивается за счет арматурных наклонных связей и позволяет снизить высоту деревянных ребер на 25%. Расчет покрытия выполнен по методике, разработанной на основании экспериментальных исследований фрагмента балки композитного сечения типа «ТТ» в натуральную величину, а также испытаний серии специальных опытных ромбообразных образцов. Напряженно-деформированное состояние опытной конструкции определялось тензометрическим методом.

Особенностью этой конструкции явилось напряженно-деформированное состояние ригеля в зоне подкоса, где изгибающий момент меняет знак в сравнении с балочной схемой. Это обстоятельство потребовало специального армирования плиты на этом участке и особой ориентации вклеенных анкеров с учетом формы эпюры изгибающих моментов.

Деревянные конструкции изготовлены на Волоколамском заводе клееных конструкций, где в то время была освоена технология изготовления соединений по системе ЦНИИСК. Сборка и монтаж каркаса проведены ООО «Крован-КДК».

Предложенная конструкция композитного сечения весьма эффективна для мостов - железобетонная плита обеспечивает надежную защиту деревянных ребер от атмосферных воздействий.

Подкрановые балки склада калийных солей в Санкт-Петербурге

Проект складского сооружения размерами в плане 65 х 300 м разработан ЗАО «Институт "Ленпромстройпроект"» и ОАО «ЛенМорНИИПроект» совместно с ЦНИИСК в 2001 году. Каркас здания включает в себя трехшарнирные сборные гнутоклееные деревянные рамы пролетом 63 м и высотой 45 м, прогоны, связи, фахверковые элементы и конструкции галереи с соединениями в антикоррозионном исполнении. Уникальные конструкции сборных рам склада применены впервые в Европе.

Конструкции транспортерной галереи расположены на отметке 33 м и представляют собой сложную систему, присоединенную к рамам каркаса на нагелях из стеклопластика и нержавеющей стали. К рамам на подвесках закреплены консоли, на концах которых установлены деревянные двухпролетные подкрановые балки длиной 12 м каждая. Деревянные подкрановые балки приняты по соображениям их коррозиестойкости, большой выносливости и мягкого хода грузовой тележки весом свыше 50 т.

Балки спроектированы с учетом результатов специальных исследований на выносливость, проведенных в ЦНИИСК на пульсаторных установках. В эксперименте использовались балки в натуральную величину с наклонным и поперечным армированием для повышения сдвиговой прочности, прочности на смятие в опорах и надежности при действии циклической нагрузки в режимах, принятых для подвесного оборудования.

Исследования показали, что использование вклеенных стержней на опорах существенно повышает выносливость опорных узлов в сравнении с опорами без армирования. При этом радикально меняется характер разрушения армированных опор, исключается риск разрушения от смятия поперек волокон. Наклонное армирование балок делает их, по сути, нечувствительными даже к сквозным расслоениям и трещинам в наиболее напряженных опорных зонах, блокирует характерное разрушение от скалывания.

В опытных конструкциях с наклонным армированием при циклических испытаниях разрушение происходило или по классической схеме от изгиба в зоне максимальных моментов, или от разрыва наклонной арматуры в опорах по площадкам скалывания. В последнем случае по этим площадкам имитировались искусственно трещины от расслоений. Разрушение происходило при заданных параметрах за пределами базы, которая была принята равной 2106 циклам.

Такие технические решения использовались при проектировании подкрановых балок транспортной галереи терминала. Сечение балок принято сдвоенным по ширине 2 х (140 х 700) мм на вклеенных стержнях. Опорные пластины выполнены из двух слоев стеклотекстолитовых листов, на которые передаются усилия, равные опорным реакциям балок от вклеенных поперек волокон стальных стержней балок галереи. Для повышения сдвиговой прочности использованы наклонно вклеенные арматурные стержни. Благодаря вклеиванию внутри деревянного клееного пакета стальные стержни надежно защищены от коррозии.

Для крепления подкрановых путей по верхним граням балок с шагом 600 мм вклеены шпильки из нержавеющей стали, выступающие на 50 мм. На эти шпильки установлены рельсы с опорными стальными пластинами из обычной стали. Использование нержавеющих анкерных шпилек предполагает возможность замены стальных рельсов после их износа или коррозии. Устойчивость балок обеспечивается их сечением и креплением к консолям с помощью деревянных подкосов и шпилек из нержавеющей стали.

Обследования, проведенные после нескольких лет круглосуточной эксплуатации, не выявили дефектов или нарушений в конструкциях галереи и подкрановых балок.

Арки стрельчатые складских сооружений пролетом 24 м в г. Волоколамске (Московская область)

Первые в стране индустриальные клееные деревянные арки стрельчатого очертания для прирельсовых складов минеральных удобрений изготовлены в 1975 году на Волоколамском заводе. В последующие 10 лет только в Московской области построено около 50 таких сооружений вместимостью от 6 до 10 тыс. т. Проекты опытного и типового складов разработаны ЦНИИЭПсельстроем (г. Апрелевка, Московская область). Основу каркаса склада составили стрельчатые трехшарнирные арки пролетом 24 м со стрелой подъема 16 м. Полуарки приняты круговыми, длиной по хорде - 22,2 м, с радиусом изгиба 30,6 м и сечением 120 х 680 мм. Для склеивания арок использовался клей ФРФ-50, а для склеивания конструкций пристроенной галереи - клей ФР-12. Поверхности конструкций были защищены белой эмалью ПФ-115.

Арки устанавливались с шагом 4,5 м, поверху арок с шагом 1,5 м крепились деревянные прогоны, по которым укладывались волнистые асбестоцементные листы кровли. Пространственная жесткость каркаса обеспечивалась стальными связями по торцам и в третях по длине здания. К аркам в верхней зоне на оцинкованных болтах закреплены элементы транспортерной галереи из клееной древесины. В коньке полуарки соединены деревянными накладками на болтах. Опорные узлы устроены лобовым упором арки в железобетонные фундаменты на стальных оцинкованных накладках.

В процессе строительства и эксплуатации складских сооружений авторами проекта и сотрудниками ЦНИИСК, которыми проводились все испытания и согласования, анализировалось поведение арочных конструкций и совершенствовались их узловые соединения.

В частности, несовершенство технологии при организации массового выпуска арок приводило к появлению недопустимых расслоений в конструкциях первых сооружений - складов в г. Волоколамске и пос. Шаховская. По предложению сотрудников ЦНИИСК все арки были усилены накладками из бакелизированной фанеры и поперечным армированием. Эффективность усиления проверена натурными испытаниями блока из двух арок, выделенных из каркаса строившегося склада в г. Волоколамске.

Схема испытаний представляла собой одностороннее нагружение арки двумя силами, эквивалентными расчетной нагрузке в местах подвески галереи. Усилия создавались двумя гидравлическими домкратами через систему тяг и траверс, присоединенных к силовому полу в виде железобетонных блоков общей массой свыше двух расчетных нагрузок. Испытаниями до 1,3 расчетной нагрузки была выявлена необходимость постановки фанерных накладок в коньковых и опорных зонах, поскольку без них в арках отмечалось расщепление по клеевым прослойкам. Опытные арки были демонтированы, в них усилены ослабленные зоны, проведено повторное испытание арок в горизонтальном положении на специально сооруженном стенде. Схема испытаний была сходна с той, которая использовалась в предыдущих испытаниях арок в составе каркаса склада.

Испытания проводились по специальной методике сотрудниками лаборатории ЦНИИСК на территории Волоколамского завода. В ходе испытаний нагрузка ступенями доведена до двух расчетных без разрушения, но при значительных местных деформациях в местах приложения нагрузки. Не отмечалось и выхода из плоскости арок, несмотря на уменьшенную ширину сечения конструкций для этого склада (120 х 800 мм) и раскрепление через 10 м. В целом испытания подтвердили надежность предложенного варианта усиления стрельчатых арок для первых складских сооружений (в г. Волоколамске и пос. Шаховская). В последующем после устранения технологических дефектов использовалось лишь конструктивное усиление поперечным армированием. Периодические обследования конструкций склада в Волоколамске показали, что использование в узлах болтовых соединений и стальных элементов нецелесообразно из-за их сильной подверженности коррозии. Через 15 лет эксплуатации стальные оцинкованные накладки и анкерные болты в опорах арок, стальные стойки разделительных стенок, выполненные из двутавра № 30, были поражены коррозией на 95% сечения. На основании опыта эксплуатации ЦНИИСК были предложены и реализованы новые конструктивные решения узловых соединений в коррозионностойком исполнении. В частности, для стрельчатых арок в складских сооружениях разработаны и исследованы безметалльные опорные и ключевые узлы на основе наклонно вклеенных связей. В настоящее время арки этого склада после капитального ремонта, который касался в основном узловых соединений и кровли, эксплуатируются успешно.

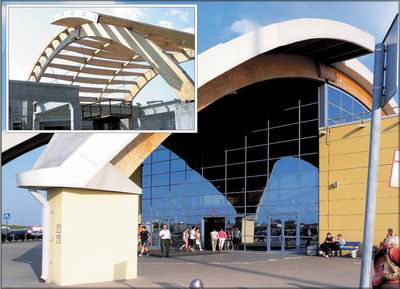

Трехшарнирные арки покрытия вестибюля гипермаркета «Реал» пос. Бугры (Ленинградская область)

Гипермаркет «РЕАЛ» площадью около 36 тыс. м2 включает в том числе три вестибюльных помещения с перекрытиями из клееной древесины.

Помещение центрального входа площадью около 2,3 тыс. м2 перекрыто уникальными серповидными балками двутаврового сечения длиной 53 м. Два боковых входа площадью по 455 м2, идентичные по конструкции, перекрыты трехшарнирными арками пролетом 26,8 м с высотой стрелы 7,4 м. Сечение арок принято спаренным, 280 х 1000 мм. Опирание арок выполнено на четырех столбчатых железобетонных пилонах по углам вестибюля.

Проект торгового центра разработан в 2006 году итальянскими и российскими (ООО «ПКБ ИПС», Санкт-Петербург) архитекторами. Деревянные конструкции входов разработаны в ЦНИИСК совместно с ЗАО СМФ «ТВТстройинвест».

Две арки по торцам боковых входов соединяются между собой деревянными прогонами с горизонтальными верхней и вогнутой книзу нижней кромками пролетов 17 м с консолями с обеих сторон вылетом 1,5 и 3 м. Шаг прогонов - около 2 м. Устойчивость каркаса покрытия и прогонов решена с помощью крестовых стальных связей в плоскости покрытия и тяжей. Для этого в третях прогонов устроены деревянные вставки и стальные тяжи, исключающие косой изгиб прогонов.

Особенности арок: опорные участки арок, по замыслу итальянских архитекторов, должны быть защищенными от атмосферных воздействий; обеспечить устойчивость каркаса соединением арок связями не представлялось возможным из-за большого шага между арками (около 17 м); почти все конструкции каркаса расположены в разных зонах по условиям эксплуатации; одна грань арок находится в отапливаемой зоне помещения, другая - снаружи.

Первая особенность связана с тем, что опыт применения незащищенных деревянных конструкций в нашей климатической зоне был отрицательным. Проблема была снята за счет применения специальных козырьков и навесов вылетом до 3 м над открытыми участками арок и прогонов, защищающих их от воздействия и дождя и солнечной радиации, а проблема устойчивости каркаса решена введением жестких деревянных вставок между прогонами, которые выполняли роль сжатых элементов в системе крестовых связей из прутка диаметром 20А240 и дополнительных арок-подкосов к крайним прогонам у опор.

Вопросы стойкости клееной древесины несущих конструкций в разных температурно-влажностных условиях эксплуатации решены технологическим путем и конструктивным армированием в разных эксплуатационных зонах.

Все узловые соединения арок выполнены с помощью вклеенных стержней по системе ЦНИИСК. Для повышения эксплуатационной надежности арки и прогоны усилены наклонным и поперечным армированием.

Ключевые шарниры арок для повышения жесткости из плоскости приняты с центрирующими шарнирами на вклеенных стержнях и двусторонними накладками. Устойчивость прогонов на опорах (при высоте сечения 500 мм) достигалась путем сварки закладных деталей на верхней грани арок и на прогонах с анкеровкой вклеенными стержнями, а также вставками из клееной древесины между прогонами. Совмещенное покрытие устроено по профнастилу из оцинкованной стали. Строительство гипермаркета завершено в 2007 году.

Стрельчатые арки склада соли пролетом 18 м

Неотапливаемые складские сооружения для хранения агрессивных к металлу антигололедных реагентов размерами в плане 18 х 36 м с каркасами из клееной древесины на протяжении многих лет строятся вдоль автотрасс. В проекте использовался опыт 35-летней эксплуатации сооружений аналогичного назначения в Московской и других областях, в которых наиболее слабым (недолговечным) звеном оказались стальные детали опорных узлов, непосредственно контактирующие с минеральными удобрениями. Обычно отказы этих сооружений проявляются через 7-10 лет, а восстановление или ремонт опорных узлов представляют собой большую сложность. Поэтому в опорных узлах арок и других сопряжениях приняты безметалльные или коррозионностойкие соединения.

Основными конструкциями каркаса являются трехшарнирные арки стрельчатого очертания пролетом 18 м со стрелой подъема 8,3 м, устанавливаемые на высоте 2 м на монолитные пилоны стен из специального бетона. Кроме распора от арок пилоны воспринимают давление сыпучего материала как подпорные. Стрельчатая форма арок оптимальна с позиций рационального использования объема и распределения снеговой нагрузки. Поэтому принятое сечение арок (100 х 400 мм) является наиболее эффективным по расходу материалов на 1 м2 площади пола (0,015 м3/м2) по сравнению со всеми другими конструкциями, для которых этот показатель составляет (0,04-0,08 м3/м2).

Узлы опирания арок выполнены в виде стеклопластиковых пластин-шарниров, присоединенных к аркам на металлических вклеенных стержнях, изолированных от агрессивной среды. У шарниров расширяющаяся книзу форма («ласточкин хвост»), при монтаже они омоноличиваются в опорных гнездах фундаментов полимербетоном. Таким образом обеспечивается восприятие ветровых усилий отрыва. Коньковые узлы, у которых нет прямого контакта с сыпучим материалом, выполнены традиционно с двусторонними накладками на оцинкованных болтах.

Фахверковые стойки по торцам склада выполнены из клееной древесины и также закреплены к аркам на оцинкованных болтах, а к подпорным стенам - на стеклопластиковых пластинах, омоноличенных полимербетоном в шанцевых отверстиях. Пластины установлены на вклеенных в заводских условиях арматурных стержнях, как и опорные шарниры арок.

Прогоны по аркам установлены с шагом 1,5 м и закреплены к ним с помощью предложенного и исследованного в ЦНИИСК неразъемного соединения на перекрестно забитых нагелях из стеклопластиковых стержней или стержней из нержавеющей стали. С целью экономии и удобства крепления на узких гранях арок прогоны приняты из цельного бруса сечением 150 х 150 мм со стыкованием внахлест.

Ограждение торцевых стен выполнено в виде чешуйчатой дощатой забирки между фахверковыми стойками. Доски к черепным брускам стоек прикреплены оцинкованными гвоздями с возможностью усиления гвоздевых соединений дополнительными соединениями через 10-15 лет эксплуатации. Кровля предусмотрена из ондулина или другого материала, устойчивого к агрессивной среде, по разреженному дощатому настилу.

Пространственная жесткость каркаса обеспечивается деревянными раскосными связями между крайними парами арок. Связи располагаются под прогонами и снабжаются по концам односторонними накладками из досок для крепления к верхним граням арок. Клееные деревянные конструкции изготавливались на заводах в Королеве и Волоколамске.

Опыт строительства таких сооружений подтвердил их экономическую целесообразность и долговечность. При незначительном упрощении опорных узлов такие сооружения могут быть весьма эффективны и универсальны по назначению, в частности для хранения сена, сельскохозяйственной техники и т. д.

Большепролетные сборные рамы складского терминала калийных солей в Санкт-Петербурге

В 2001 году завершен монтаж каркаса из клееной древесины складского сооружения для хранения и перегрузки хлористого калия на суда в морском порту Санкт-Петербурга. Проект склада разработан специалистами ЗАО «"Институт Ленпромстройпроект"» и ОАО «ЛенМорНИИПроект», проект каркаса из клееной древесины - ЦНИИСК. Конструкции каркаса изготовлены и смонтированы фирмой ЗАО СМФ «ТВТстройинвест» (Москва) и ДОК-160 (г. Королев). Размеры склада в плане - около 65 х 300 м, высота в коньке - 45 м, он является крупнейшим в Европе. Перекрытие - трехшарнирные сборные рамы пролетом 63 м, установленные с шагом 6 м. Полурамы длиной около 57 м и сечением 420 х 1800 мм состоят из трех блоков по длине. Каждый блок по ширине состоит из трех элементов (3 х 140 мм), соединенных между собой вклеенными по технологии ЦНИИСК стальными нагелями. По торцам каждый блок снабжен наклонно вклеенными стальными стержнями с выпусками, которые являются деталями жестких стыков для объединения в полурамы. Ранее проведенные испытания жестких стыков по системе ЦНИИСК в натуральную величину до разрушения подтвердили их более высокую прочность в сравнении с прочностью деревянных элементов без стыков.

Клееные конструкции из г. Королева в Санкт-Петербург транспортировались по железной дороге, транспортный габарит был принят 18 м. На стройплощадке они собирались в полурамы (весом около 30 т каждая) на специальном подвижном стенде в виде трех объединенных железнодорожных платформ. На стенде блоки сваривались в полурамы, стыки омоноличивались полимербетоном, защищались от коррозии и огневого воздействия. Полурамы на том же стенде по железнодорожным путям подавались в зону монтажа.

Монтаж полурам осуществлен с помощью подвижной стальной башни высотой 42 м с площадкой 18 х 18 м на высоте 33 м, позволяющей монтировать с одной стоянки три рамы, элементы транспортной галереи, связи и деревянные подкрановые балки.

Опорные узлы рам выполнены безметалльными, с раздельной передачей горизонтальной и вертикальной составляющих реакций на бетонные фундаменты. Опорные пластины, шарниры рам и фундаментов выполнены из стеклотекстолита и стеклопластика с анкеровкой на вклеенных стальных стержнях.

Коньковые узлы рам решены с помощью двусторонних деревянных накладок на шпильках и нагелях из нержавеющей стали. Накладки выпущены за пределы кровли для устройства фонарей дымоудаления и ходовых мостиков по коньку покрытия. Все узловые соединения подвесной транспортной галереи и подкрановые балки для перемещения по ним тележки массой 60 т изготовлены в антикоррозийном исполнении. Деревянные элементы пространственной жесткости каркаса, прогоны покрытия и их соединения с рамами выполнены с использованием стеклотекстолитовых пластин и стеклопластиковых нагелей.

Впервые стойки фахверка разработаны сборными, составными по длине элементами с прокладками. Все сопряжения прокладок с ветвями стоек выполнены безметалльными на вклеенных стержнях.

Сечение стоек принято составным из двух ветвей сечением 2 х (140 х 600) с вкладышами, образующими окна. Соединения могут воспринимать знакопеременную ветровую нагрузку. Большая длина стоек (до 44 м) потребовала разработки стыков в середине высоты, которые выполнены сборными, с использованием стеклотекстолитовых пластин и вклеенных стеклопластиковых нагелей. Аналогичная конструкция принята для опирания стоек на фундаменты. Деревянные стойки оторваны от фундаментов, а опирание осуществлено выпусками стеклотекстолитовых пластин в виде двутавра в специально оставленные в фундаментах гнезда (шанцы) с последующим омоноличиванием их полимербетоном. Решетчатая конструкция стоек использовалась для пропуска и крепления в окнах стоек горизонтальных элементов фахверковых стен с помощью стеклопластиковых нагелей. Для ограждающих конструкций покрытия применен профилированный настил из нержавеющей стали.

Таким образом, в Санкт-Петербурге эксплуатируется крупнейшее в Европе сооружение складского назначения, узлы которого впервые изготовлены в антикоррозионном исполнении. Большепролетные рамы терминала также впервые разработаны сборными по длине (из удобных в перевозке блоков длиной до 20 м) с применением жестких стыков по системе ЦНИИСК на наклонно вклеенных стержнях. В сооружении впервые разработаны и применены сборные крупногабаритные конструкции решетчатых стоек (сечением 280 х 1800 мм) с прокладками на перекрестных вклеенных нагелях. Все новые решения проверены путем экспериментальных исследований на базе ЦНИИСК. Всего на строительство склада израсходовано около 6 тыс. м3 клееной древесины.

А-образные рамы пролетом 40,174 м терминала (Темрюкский р-н, Краснодарский край)

В 2010 году завершилось строительство склада карбамида в пос. Волна Краснодарского края. В составе строящегося морского порта предусмотрены два крупных терминала для хранения и перегрузки минеральных удобрений. Каркасы покрытия обоих сооружений выполнены из клееной древесины. Проект каркаса первого склада осуществлен НПФ «Надежность» совместно с ЗАО СМФ «ТВТстройинвест» и при участии ЦНИИСК в части разработки жестких узловых соединений рам. Клееные деревянные конструкции изготовлены и поставлены ДСК-160 (г. Королев).

Прямоугольное в плане сооружение размерами 40 х 204 м перекрыто деревянными клееными рамами А-образной формы с передачей распора на железобетонные контрфорсы монолитных стен на отметке 5,57 м с переменным шагом от 5,25 до 7,5 м. Трехшарнирные рамы пролетом 40,174 м и высотой в коньке 21 м (отметка верха коньковой накладки равна 26,577 м) на высоте 15,37 м (от опор) снабжены повышенными затяжками-ригелями, на которых расположены: транспортерная галерея, ходовые мостики и выходы на крышу. Рамы сечением 267 х 1184 мм шарнирно-неподвижно опираются на железобетонные монолитные пилоны с раздельной передачей распора и вертикальной составляющей реакции с использованием стеклопластиковых закладных деталей на пилонах и в торцовых зонах элементов рам. В ключе элементы рам объединяются деревянными накладками с помощью нагелей из нержавеющей стали. Деревянные подвески и ригели галереи присоединены к рамам нагелями из нержавеющей стали, причем нагели снаружи зоны соединений защищены накладками из бакелизированной фанеры, защищающими их от воздействия агрессивной среды. Каждая полурама состоит из двух блоков, соединенных на монтаже жестким равнопрочным стыком на основе вклеенных V-образных анкеров по системе ЦНИИСК. Конструкция стыка принята по аналогии с конструкцией стыков в полурамах склада калийных солей в морском порту Санкт-Петербурга.

Коррозионностойкими выполнены и опорные узлы полурам с использованием стеклопластиковых шарниров и вклеенных стержней. Отправочные единицы полурам длиной около 14 м имели полную заводскую готовность. Они были снабжены закладными опорными деталями на торцах и выпусками вклеенных анкеров для жестких монтажных стыков.

На наклонных стеклопластиковых нагелях диаметром 20 мм выполнено крепление разрезных прогонов к рамам. Причем стыки прогонов устроены с перехлестом, что упростило конструкцию соединения и повысило его жесткость от действия косого изгиба. Устойчивость рам обеспечивается распорками и деревянными связями на шпильках из нержавеющей стали. Фахверковые стойки оперты на бетонные стены на отметках 5,57; 7,67; 9,67 м посредством стеклотекстолитовых пластин на стеклопластиковых нагелях. Интересно отметить, что принятое А-образное очертание рам представляется оптимальным для таких сооружений с точки зрения простоты изготовления конструкций, удобства и эффективности складирования, перевозки, укрупнительной сборки, монтажа и т. п. Эффективность самой рамы может быть существенно повышена за счет разгружающего изгибающего момента путем создания эксцентриситета приложения продольных сжимающих усилий, что легко достигается с помощью вклеенных V-образных анкеров в опорных и ключевых шарнирах рам.

В этом объекте оригинально и рационально решена проблема долговечности, освещенности, эстетичности, легкости и других характеристик кровли. В качестве кровли и ограждения торцевых стен в таких сооружениях впервые применены листы поликарбоната. Известно, что использование других материалов для устройства кровли в подобных сооружениях, в частности волнистого асбестоцемента, рулонных материалов, пластмасс типа сайдинга, профлиста и других, диктовало необходимость частой их замены по причине протечек и загнивания несущих конструкций, решения вопросов освещенности, эстетики и т. п.

В целом опыт применения подобных рамных конструкций, используемых в практике проектирования НПФ «Надежность», в сочетании с техническими решениями узловых соединений системы ЦНИИСК представляет особый интерес не только для большепролетных складов, но и для зданий гражданского назначения. Немаловажную роль со временем будут играть и вопросы эксплуатации, воздействия на клееные деревянные конструкции и их защитную отделку инсоляции, влияния климатических условий района строительства, а также долговечности и надежности прозрачного поликарбоната.

Натурные обследования склада, проведенные сотрудниками ЦНИИСК в 2010 году, подтвердили высокие эстетические, технические и другие достоинства этого уникального сооружения из клееной древесины.

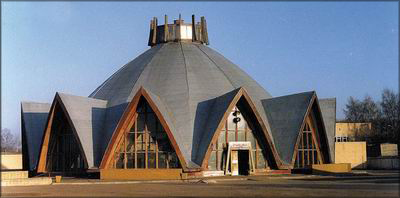

Купол диаметром 30 м крытого рынка в г. Волоколамске

Проект рынка разработан ФГУП «ЦНИИЭПграждансельстрой», проект купола из клееной древесины - ЦНИИСК. За основу была взята шатровая оболочка диаметром 30 м и высотой 15 м. В качестве основных элементов - меридиональных ребер были приняты стрельчатые полуарки ДСА-24 сечением 130 х 670 мм, выпускаемые серийно Волоколамским заводом, в качестве кольцевых - прямолинейные элементы. Отличительной особенностью конструкции явилось включение дощатой обшивки в пространственную работу каркаса.

Меридиональные ребра установлены с шагом 8 м на столбчатые фундаменты на высоте 0,5 м от железобетонной плиты пола, выполняющего функции растянутого кольца. Кольцевые ребра сечением 130 х 300 мм закреплялись к меридиональным с шагом 1,5 м выше отметки 7,54 м. Каркас обшивался дощатым настилом. По периметру здания между каждой парой арок устроены витражные своды, придающие зданию архитектурную выразительность. В ключе меридиональные ребра закреплены к верхнему стальному сжатому кольцу диаметром 1 м. Плотность контакта ребер с верхним и нижним кольцами достигалась омоноличиванием зазоров цементным раствором с добавкой 15% клея ПВА. Покрытие устроено вентилируемым, с утеплителем из минераловатных плит между обрешеткой из брусков 50 х 100 мм, по нему сделан рабочий настил из досок толщиной 25 мм и кровля из оцинкованной стали.

Над верхним кольцом устроен светоаэрационный фонарь, придающий зданию архитектурную завершенность. Каркас фонаря - внешние 12 вертикальных ребер, являющиеся продолжением меридиональных ребер. Совместная работа кольцевых и меридиональных ребер достигается за счет специальных стальных пластин, помещенных в прорезях, и болтов.

Для предупреждения расслоений в опорных и верхних зонах основных ребер принято поперечное и наклонное армирование вклеенными стальными стержнями. Центровка ребер к сжатому кольцу выполнена с помощью закладных деталей, присоединенных к торцу на двух вклеенных стержнях.

Конструкции изготовлены и поставлены Волоколамским заводом, монтаж каркаса осуществлен ПМК-22 треста ОАО «Мособлсельстрой № 18» с помощью автокрана и центральной башни, на которой было заранее установлено верхнее стальное кольцо. Все элементы каркаса перед монтажом были защищены прозрачным лаком. Строительство торгового комплекса завершено в 1983 году.

В течение более 25 лет эксплуатации здание не нуждалось в ремонте и успешно эксплуатируется до сих пор.

Купол диаметром 70 м склада противогололедных химреагентов в Москве

В 2000 году на пересечении МКАД и Ленинградского пр-та в Москве построено одно из крупнейших в стране сооружений из клееной древесины в виде ребристого купола склада противогололедных химреагентов диаметром около 70 м для обслуживания кольцевой автодороги в холодное время года.

Генеральный проектировщик объекта в виде летающей тарелки - ОАО «Союздорпроект», проект каркаса купола разработан в лаборатории деревянных конструкций ЦНИИСК. Изготовление и поставку деревянных конструкций к месту монтажа осуществлял Волоколамский завод клееных конструкций. Строительство и монтаж каркаса купола из клееной древесины проведены фирмой «Импульс-М».

Выбор материалов и конструкций при проектировании каркаса склада определялся его назначением: склад предназначен для хранения сыпучих и жидких реагентов, агрессивных к стали и бетону. Поэтому для конструкций и соединений каркаса использовались коррозионностойкие материалы: клееная древесина, полимербетон со стеклопластиковой арматурой и опалубкой, стеклопластиковые нагели и стеклотекстолитовые пластины, нержавеющая сталь и др. Для устройства фундаментов применялся бетон со специальными добавками, повышающими его стойкость в агрессивной среде, а также химостойкие защитные краски и облицовка досками поверхностей, непосредственно контактирующих с сыпучими реагентами.

Особый интерес представляет конструктивная схема меридиональных ребер купола, продиктованная общей формой каркаса, которая позволила заменить неизбежные при таком пролете жесткие стыки ребер более простыми шарнирными на нагелях. Ребра купола выполнены в виде сборных полурам со сборными по длине ригелями, с наклонными наружу стойками и наклонными внутрь подкосами. Растянутые стойки при этом совмещают функции каркаса стен и несущих элементов ребер. Внешнее очертание полурам повторяет заданную архитектурную форму сооружения. Ригель полурамы состоит из прямолинейного центрального участка сечением 2 (140 х 1300) мм и пристыкованного к нему на нагелях криволинейного карнизного участка из двух ветвей сечением 2 (140 х 600) мм, между которыми продета наклонная стойка сечением 140 х 800 мм.

Подкос полурамы опирается на железобетонный фундамент и специальный упор на ригеле. Для этого в нижнем и верхнем торцах на вклеенных стержнях присоединены шарниры из стеклопластиковых пластин. В торцевых зонах ребра купола усилены поперечным и наклонным армированием по системе ЦНИИСК. В ключе ребра опираются на верхнее монолитное сжатое кольцо из полимербетона посредством стержней, вклеенных в торцы ребер через стенки кольца. Зазоры между торцами ребер и кольцом заполнены полимербетоном, чем обеспечен плотный контакт по площадкам сжатия.

Сжатое центральное кольцо диаметром около 1,5 м и толщиной 150 мм изготавливалось в несъемной опалубке из стеклопластикового рулонного листа и стеклопластиковой арматуры диаметром 6 мм. Для большей жесткости внутри кольца установлена крестообразная диафрагма из клееной древесины, соединенная со стенками кольца вклеенными стержнями через оставленные ранее отверстия в стенке. Перед началом монтажа меридиональных ребер кольцо располагалось на домкратах стальной монтажной башни в центре купола.

Ребра купола устанавливались с шагом по карнизу около 10 м и в верхней части купола составляли основу конической поверхности. В одном уровне на нескольких отметках между ребрами установлены кольцевые элементы для обеспечения устойчивости ребер и образования конической формы. Все соединения выполнялись с помощью стеклопластиковых нагелей диаметром 20 мм.

На уровне первых кольцевых элементов по периметру купола устроен деревянный технический мостик, используемый при мониторинге конструкций, а также при монтаже и наладке инженерных сетей. Для дымоудаления применено оригинальное решение, отвечающее архитектурным требованиям, согласно которым на куполе не должно быть выступающих в ключе надстроек.

По дополнительным и основным ребрам выполнены разреженная дощатая, далее фанерная обшивки, по которым наклеена мягкая черепица стального цвета. Обшивками купола достигается его пространственная жесткость.

Внутри хранилища по всему периметру устроена высокая бетонная подпорная стенка, облицованная древесиной. Между стенкой и фундаментом оставлен кольцевой проезд. Стенка позволяет увеличить объем хранимого вещества и оградить опоры купола от контакта с реагентами.

Эксплуатация складского сооружения в течение 10 лет подтвердила правильность выбора технических решений.

Ребристый купол диаметром 36 м склада противогололедных химреагентов в Санкт-Петербурге

В 2008 году в Санкт-Петербурге (Северный пр-т, д. 9) сдан в эксплуатацию склад противогололедных химреагентов вместимостью 6700 т для обслуживания автомобильных дорог в зимнее время. Проект каркаса в виде ребристого купола из клееной древесины разработан в ЦНИИСК.

Проектированию предшествовало сравнение конструктивных вариантов куполов: польской системы (сборного купола из фанерных панелей, соединенных между собой стальными болтами) и купола с меридиональными ребрами и дощатыми прогонами, обшитыми плитами OSB. Ввиду очевидной капитальности, надежности, простоты и универсальности конструкции предпочтение было отдано ребристому куполу с коррозионностойкими соединениями. В проекте широко использовался положительный опыт проектирования и эксплуатации близких по назначению арочных и рамных сооружений, возведенных ранее в Москве (в 1998 году) и Санкт-Петербурге (в 2001 году), особенно в части узловых соединений.

Изготовление конструкций каркаса купола и их монтаж осуществило ООО «Содружество» (Санкт-Петербург). Каркас купола диаметром 36 м состоит из 18 меридиональных клееных деревянных арочных ребер сечением 140 х 850 мм и длиной по хорде около 24 м, соединенных кольцевыми дощатыми прогонами и обшитых плитами OSB, образующими 18 цилиндрических граней. Опирание прогонов на ребра осуществлялось в одном уровне с помощью черепных брусков, приклеенных к ребрам с гвоздевым прижимом. Обшивками обеспечивается также и пространственная жесткость купола без использования традиционных связей. На время монтажа устойчивость ребер обеспечивалась дощатыми раскосными связями, которые по мере устройства обшивки демонтировались.

Меридиональные гнутоклееные ребра в заводских условиях оснащались по торцам коррозионностойкими закладными деталями. В нижних торцах к ребрам на наклонно вклеенных стальных винтах присоединялись опорные шарниры из стеклопластиковых пластин толщиной 60 мм и прижимались к торцам гайками впотай. Гнезда с гайками заполнялись полимербетоном и закрывались стеклопластиковыми пластинами с целью защиты от коррозии. В верхние торцы ребер вклеивались винты из нержавеющей стали с двумя гайками для регулировки и присоединения к верхнему опорному кольцу из нержавеющей стали. Сами ребра в торцевых зонах армировались от расслоения и трещин по системе ЦНИИСК.

Опирание ребер осуществлялось в углах полигонального бетонного кольца-стенки на высоте 2,4 м от пола на специальные подушки из полимербетона в шанцевых гнездах. В одном из секторов кольцо прерывалось бетонным порталом для ворот специальной конструкции, воспринимающей кольцевые усилия растяжения в этой стороне многоугольника. Для опирания ребер в углах предусмотрены пилястры с гнездами для установки анкерных болтов из нержавеющей стали. Гнезда после установки ребер заполнялись полимербетоном, инертным к агрессивной солевой среде.

Опирание ребер на верхнее кольцо диаметром 1 м осуществлялось вклеенными шпильками в специальные отверстия в стенках опорного кольца. Рихтовка положения ребра выполнялась гайками внутри и снаружи кольца. После установки и выверки всех ребер в проектное положение зазоры между торцами ребер и стенкой кольца заполнялись полимербетоном. Вершину купола венчает шестигранный дефлектор с жалюзи для естественной вентиляции.

Общий расход клееной древесины на ребра купола составил 55 м3 (приведенный расход на 1 м2 пола - 0,05 м3/м2). Расход стеклопластиковых пластин на опоры ребер - 115 кг. Монтаж купола выполнялся с использованием центральной башни, на которой через подкладки в форме клина устанавливалось верхнее опорное кольцо. На нижние железобетонные опоры и стальное кольцо на башне легким автокраном монтировались меридиональные ребра попарно по диаметру, для того чтобы уравновесить продольные усилия в ребрах и исключить смещение верхнего кольца.

После омоноличивания зазоров полимербетоном осуществлялось раскружаливание купола путем демонтажа клиновых опор под верхним кольцом и высвобождения монтажной башни. Опыт проектирования и монтажа подтвердил эффективность деревянных ребристых куполов. Отсутствие сложных растянутых узлов в присоединениях кольцевых элементов (прогонов) к меридиональным элементам способствовало сокращению сроков монтажа, упрощению конструкции и, главное, повышению надежности купола в сравнении с ребристо-кольцевыми куполами.

Некоторое неучтенное повышение прочности купола за счет включения обшивок и прогонов в пространственную работу системы является дополнительным резервом надежности сооружения. Кровля из тонированной мягкой черепицы и разная степень освещенности граней купола обеспечивают ему привлекательный внешний вид.

Станислав ТУРКОВСКИЙ,

Александр ПОГОРЕЛЬЦЕВ,

Ирина ПРЕОБРАЖЕНСКАЯ,

ЦНИИСК