Рекомендации по выбору и обслуживанию дисковых пил для раскроя плитных материалов. Часть 2

Число зубьев пилы

Для выбора пилы (ориентировочно) с определенным числом зубьев при черновом пакетном пилении древесных плит можно использовать следующую формулу расчета:

Z = 3,14 D/√Uzx(4...5)H ,

где D – диаметр основной пилы, мм; Uz – подача на зуб, мм (можно выбрать Uz = 0,25 мм для чистового пиления и Uz = 0,5 мм – для чернового пиления; 4...5 – коэффициенты, учитывающие передний угол пилы (при переднем угле γ = 5° берется коэффициент 4, а при переднем угле γ = 15° – коэффициент 5); H – максимальная высота пакета, мм.

Полученный результат надо проверить и внести в него корректировки с целью получения требуемых результатов по качеству пропила и поверхностей, а также производительности, т. к. в нашей стране выпускается большой ассортимент плит, весьма разнообразных по плотности, при производстве которых используются определенные клеевые и отделочные материалы, а также технологическое оборудование. Если особых требований по производительности и качеству получаемых поверхностей нет, то для раскроя разных плитных материалов можно использовать одинаковый режущий инструмент.

При пилении композитных материалов – легких металлов, плит на органической связке (гипсе и цементе), пластмасс, оргстекла или других подобных материалов, древесных плит, облицованных подобными материалами, выбор количества, профиля и формы зубьев пил может быть осуществлен только методом подбора из имеющегося ассортимента инструмента и по рекомендациям заводов-изготовителей, т. к. методик расчета указанных выше параметров пил и подбора подобного инструмента в настоящее время у нас в стране нет. Для раскроя перечисленных выше материалов подойдут как специально сконструированные твердосплавные пилы, которые есть в линейках у всех ведущих европейских производителей, так и пилы, оснащенные алмазными (DP) режущими элементами. Главные особенности перечисленных выше пил – это, как правило, отрицательный передний угол (–5–10°) и значительно большее количество зубьев, чем у пил, предназначенных для древесных плитных материалов (но это правило не распространяется на конструкции алмазных пил), а также уширение на сторону – оно должно быть минимальным, т. к. у этих плит нет упругого восстановления материала в зоне пропила. Возможно, применяя алмазный инструмент с уменьшенным количеством режущих элементов (в пределах 10–40%), можно достичь сохранения качества при увеличении производительности оборудования по причине значительно меньшего, чем у твердосплавных пил, затупления режущей кромки в процессе пиления.

Есть общее правило: для чистового раскроя на пиле должно быть максимальное число зубьев, а для чернового раскроя – минимальное. Так, для раскроя облицованных плитных материалов на станках с ручной подачей наиболее целесообразно применять пилы диаметром 300 мм с числом зубьев 96, а для чернового – достаточно пил с 72 или 64 зубьями; аналогичная ситуация и при раскрое облицованных плитных материалов на линиях форматного раскроя с механической подачей.

Для расчета количества зубьев основных пил при чистовом раскрое плит на различном оборудовании следует руководствоваться формулой:

Z = 1000U/n,

где U – технологическая (расчетная) скорость подачи, м/мин.; Uz – подача на зуб, мм (данные по подаче приведены в табл. 2); n – частота вращения пильного шпинделя, 1/мин.

В случае возникновения проблем с качеством раскроя и режущим инструментом следует руководствоваться ГОСТ 24610-91 «Деревообрабатывающее оборудование. Станки круглопильные для раскроя плит и листовых материалов. Основные параметры. Нормы точности». Этот ГОСТ распространяется на круглопильные станки, предназначенные для чернового раскроя в пакетах или по одной древесно-стружечных, древесно-волокнистых плит, фанеры и других крупноформатных плитных и листовых материалов из древесины, в том числе на станки с программным управлением.

Следует отметить, что при раскрое плит, особенно на минеральном связующем (ЦСП, фибролита, гипсокартона и т. п.) в процессе пиления из-за содержащихся в материалах абразивных составляющих корпус пилы изнашивается быстрее, чем режущие элементы, поэтому не имеет значения, из какого материала сделаны твердосплавные пластины пил для этого вида пиления, т. к. количество переточек ограничено. В Европе плиты на минеральном связующем, особенно на заводах-изготовителях, раскраиваются исключительно алмазным инструментом, а в России по ряду причин (старое и изношенное оборудование, некачественное сырье, в т. ч. древесина и связующие) этот инструмент пока не получил распространения.

Следует иметь в виду, что любое оборудование подлежит обязательному техническому обслуживанию (ТО) и ремонту (в т. ч. капитальному) в соответствии с режимами эксплуатации и нормативами ремонта, заявленными производителем этой техники. Невыполнение таких рекомендаций или эксплуатация оборудования без проведения ТО могут привести к тому, что на любом, даже очень высококачественном и точном оборудовании любой, даже очень дорогой и качественный инструмент работать не будет или будет быстро выходить из строя (например, «гореть» после нескольких пропилов). Особое внимание следует уделять состоянию таких узлов, как пильный шпиндель, направляющие и системы механизмов подачи, прижимные (балки) и зажимные элементов оборудования, которые требуют особенно тщательного визуального и инструментального контроля. Проблемы с пилами могут также возникнуть и из-за некачественного обслуживания и неправильной заточки режущего инструмента.

Пилы, установленные на форматно-раскроечном оборудовании, должны быть очень качественными, и их обслуживание должно выполняться на высокоточном заточном оборудовании с обязательным применением СОЖ, а в идеале – с СОЖ на основе синтетического масла, т. к. оно наиболее качественно охлаждает пилы в процессе заточки и позволяет при каждом заходе при переточке пил на заточном станке делать большой съем. Перед заточкой корпуса пил должны быть вымыты в специальных растворах для удаления нагара и налипших частиц древесины или смолы (клея), особенно в зоне резания. Следует выполнить все необходимые операции по подготовке и поддержанию рабочего состояния корпуса пилы (удалить все местные дефекты путем правки молотком), с помощью вальцовки и проковки корпус должен быть приведен в состояние, близкое к заводскому, должны быть заменены дефектные зубья пил. Ну и, наконец, пилы должны быть тщательно, качественно заточены согласно рекомендациям производителя пил и заточного оборудования с применением правильно выбранных заточных кругов.

Надо признать, что действующий российский ГОСТ на круглые пилы давно устарел. Ниже приведены основные требования, предъявляемые к пилам для форматно-раскроечных станков.

Шероховатость корпуса твердосплавной пилы не должна превышать Rz 8, режущих элементов: передней и задней граней зуба – не более Rz 1, боковых граней зуба – не более Rz 2,5.

Качественная шлифовка межзубной впадины и дополнительная обработка поверхности корпуса пилы – полирование, нанесение разных антипригарных и антиадгезионных покрытий – все это также повышает стойкость пилы и увеличивает срок ее службы.

Если в результате эксплуатации пилы радиус главной (основной) режущей кромки зубьев достигает 0,01 мм, а радиус боковых режущих кромок и задних боковых режущих кромок зубьев достигает 0,003 и 0,03 мм соответственно, пилу надо обязательно перетачивать.

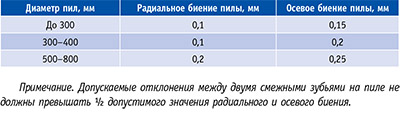

Таблица 4. Предельно допустимые значения радиального и осевого биения пил

Конечно, без специального измерительного оптического оборудования проконтролировать эти значения в производственных условиях проблематично. Такие измерения можно провести только в хорошо оснащенном измерительным оборудованием сервисном центре.

Поле допуска размеров боковых режущих кромок не должно превышать ±0,05 мм. Допуск отклонения боковых углов при косой или трапециевидной форме зуба ±0,5°.

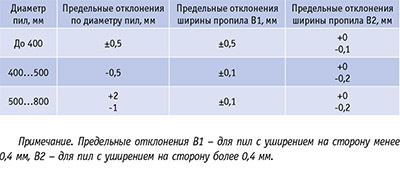

Значения предельно допустимых отклонений размеров пил в зависимости от диаметра и уширения на сторону зуба пилы приведены в табл. 3.

Предельно допустимые значения радиального и осевого биения пил приведены в табл. 4.

Допустимые значения отклонения угловых параметров у зубьев на пиле не должны превышать: по переднему углу ±1,5°; по заднему углу ±2,0°; по заднему боковому углу ±0,5°; по углу радиального поднутрения ±0,2°; по аксиальному углу ±2,0°.

Рекомендации по заточке пил и причины возникновения проблем на пилах при их переточках и ремонте

При переточках пил для форматно-раcкроечного оборудования необходимо в полном объеме выполнить съем материала твердосплавной пластинки зуба по передней и задней граням с полным удалением видимого радиуса закругления по передней и боковым задним граням. Рекомендуемые значения съема на пилах, которые были сняты с оборудования до того момента, когда наступает затупление режущей кромки, износ которой не должен превышать допустимые значения: по передней грани – 0,05–0,08 мм, по задней грани – 0,3 мм. Съем в указанных значениях рекомендуется выполнять не менее чем за два прохода на заточном станке, причем за второй проход надо сделать минимальный съем материала.

Советую принять во внимание:

- Пилы для раскроя плит следует точить обязательно по двум граням с минимальным съемом за один проход и обязательным использованием СОЖ для повышения стойкости и ресурса пил.

- Размер твердосплавных напаек, требующих перепайки, должен быть менее 1 мм, как по высоте, так и по толщине.

- Для качественной переточки зубьев пил, чтобы не засаливался алмазный круг, целесообразно предварительно осадить, «обнизить» материал корпуса пилы на затылке зуба, за твердосплавной пластинкой не больше чем на 0,5 мм. Не рекомендуется делать большее обнижение, т. к. это ослабит корпус в зоне крепления зуба и приведет к преждевременному обрыву (разрушению) зуба.

Рекомендации по напайке (перепайке) твердосплавных зубьев пил

При напайке пластин на корпус пилы температура пайки должна быть 750°С, а при использовании серебросодержащих припоев не должна превышать 800°С.

При замене всех зубьев на пиле наиболее целесообразно применять оборудование для индукционного нагрева зоны пайки, т. к. при его использовании не изменяется структура твердосплавной пластинки и корпуса пилы. Применение контактного напаечного оборудования целесообразно только при небольших ремонтах и перепайке трех–пяти зубьев. Обращайте на это внимание при обслуживании вашего инструмента в сторонних сервисных центрах.

Проблемы, возникающие при некачественной заточке и несоблюдении угловых параметров пил, заданных заводом-производителем

Наиболее распространенные причины снижения производительности оборудования и появления брака на продукции и при заточке пил приведены в табл. 5.

Немного поэкспериментировать с имеющимися в вашем распоряжении пилами при переточке и изменении углов на несколько градусов никто вам не запретит. В результате вы сможете подобрать оптимальные углы зубьев пилы для раскроя плит различных производителей с их уникальными свойствами, чтобы в дальнейшем приобретать пилы с нужными характеристиками. Необходимо только помнить, что задний угол пилы для раскроя древесных плит должен быть не менее 12°, иначе за счет трения затылка зуба о дно пропила пила разогреется, потеряет устойчивость и, как следствие, придет в негодность.

Владимир ПАДЕРИН