Лесдревмаш 2014

Четыреста пятьдесят четыре повода для сдержанного оптимизма

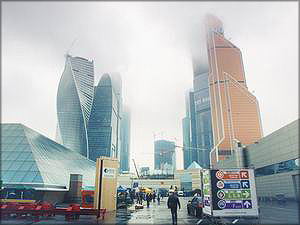

Место действия - столичный выставочный комплекс «Экспоцентр».

Время - с 20 по 23 октября 2014.

Событие - 15-я Международная выставка «Лесдревмаш», которая отметила в этом году 40-летие.

Надо признать - мероприятие, к которому долго и целенаправленно готовились его организаторы и участники (и редакция нашего журнала - не исключение), состоялось не в лучшее как для лесопромышленного комплекса России, так и для экономики в целом время. Но нельзя не признать и другого: люди, которые верят в будущее своего дела и нашей страны, приехали в ВК «Экспоцентр». И было их много, и работали они с полной отдачей, и настроений упадочнических мы ни у кого не уловили. Это ли не повод для оптимизма, пусть для сдержанного, но все же?

Конечно, в рамках одной - сколь угодно большой - журнальной статьи невозможно рассказать обо всем происходившем в те неожиданно холодные октябрьские дни на территории «Экспоцентра». Но мы постараемся хотя бы кратко рассказать о мероприятиях, на которых довелось присутствовать, и о компаниях, на стендах которых успели побывать сотрудники ЛПИ.

Цифры и факты

Юбилейная выставка собрала на общей площади 41 305 м2 454 компании из 27 стран Европы, Азии и Америки. Организаторы - ЗАО «Экспоцентр» совместно с Союзом лесопромышленников и лесоэкспортеров России, в партнерстве с ОАО «Центрлесэкспо», при официальной поддержке Министерства промышленности и торговли РФ, Европейской федерации производителей деревообрабатывающего оборудования EUMABOIS, Торгово-промышленной палаты РФ и правительства Москвы.

Тесное взаимодействие организаторов с национальными отраслевыми союзами позволило организовать экспозиции Германии (сформирована ассоциацией VDMA), Италии (ACIMALL), Испании (AFEMMA), Франции (SYMOP), Финляндии (Arvelin International OY), Швеции (Swedish Trade & Invest Council), Чехии (ChechTrade).

В специальном разделе «Регионы России - приоритеты развития лесного комплекса» были представлены региональные программы развития лесного сектора и инвестиционных проектов из 25 российских лесных регионов. Стенды региональных департаментов, отраслевых вузов и организаций расположились на цокольном этаже выставочных павильонов - вдали от суеты промышленных экспозиций.

Siempelkamp оснастит производство OSB в Югре

Первый же день выставки был отмечен знаковым для отрасли событием: компания Siempelkamp подписала договор о поставке оборудования для производства плит OSB на завод «Югра-Плит» (г. Советский, ХМАО-Югра).

Предполагаемый срок реализации проекта - 2 года, планируемая производительность линии - 750 м3 в сутки, или до 260 тыс. м3 плит OSB в год. Сырьем для выпуска этого продукта станет древесина лиственных пород (в основном осиновая) местного произрастания. Стоимость проекта пока не разглашается, заинтересованность в его финансировании высказали три российских банка.

«Уже полностью разработана технологическая часть проекта, - рассказал после церемонии подписания договора первый заместитель губернатора ХМАО-Югра Александр Ким. - Подготовлена проектная документация, в ближайшее время она будет передана на экспертизу. Дальше дело за финансовым обеспечением. Подписанный договор является основой для поставки оборудования на площадку».

«Одним из плюсов этого проекта является наличие у заказчика готового цеха с подведенными коммуникациями, - добавил директор ООО «Зимпелькамп» Константин Путинцев. - Конечно, вести работы на развитой площадке будет легче, чем начинать с нуля. Завод будет оснащен по последнему слову техники с использованием пресса нового поколения - ContiRoll 8, ряда специальных решений для выполнения операций по осмолению и т. д. Мы рады, что российский бизнес имеет возможность развивать это направление промышленности, ведь современное производство плит OSB - это мощный толчок для строительной индустрии».

Сотрудничеству компаний Siempelkamp и «Югра-Плит» уже более семи лет. В прошлом году были завершены работы по удлинению пресса действующей на заводе линии по выпуску ДСП, что позволило увеличить ее производительность почти вдвое: со 150 до 265 тыс. м3 плит. «Подписание нового договора - результат реализации совместных планов, которые мы начали строить ещё два года назад, - сообщил г-н Ким. - Несмотря на сложную текущую ситуацию мы понимаем, что жизнь не стоит на месте. Региону нужны рабочие места, мы должны выпускать собственную продукцию в больших объемах. Я уверен, что она будет востребована на рынке».

По словам Константина Путинцева, завод сможет выпускать плиты OSB самых высоких классов (3-го и 4-го): «Наш партнер ориентирован на выпуск высококачественных плит и именно для этого приобретает самое современное и передовое оборудование», - сказал он.

Это уже третья линия для производства плит OSB, которую Siempelkamp поставит в РФ. Две уже успешно работают на ДОК «Калевала» и предприятии компании «Кроношпан».

Weinig собирает друзей

Как отметил начальник отдела маркетинга Клаус Мюллер, можно привезти на выставку сколь угодно замечательное оборудование, последние новинки, но в них будет мало толку, если об этом не узнают люди. Далеко не все могут посетить выставку, и тут очень велика роль отраслевой прессы.

Понимая это, руководители известной немецкой фирмы пригласили представителей СМИ на встречу, которая прошла в почти домашней обстановке, и для этого есть все основания: ведь за годы общения почти все участники встречи стали, по сути, друзьями.

Выступая перед собравшимися, председатель правления концерна Weinig Вольфганг Пешль сказал: «В прошлом году мы заявили, что учреждаем компанию "Вайниг Рус" в Москве, за прошедшее время мы арендовали помещение, организовали склад, нашли персонал, который будет работать на рынке России. Считаю, что в нынешнее сложное время эти действия - яркое подтверждение тому, что мы считаем Россию очень важным рынком и хотим оставаться здесь надолго.

На этой выставке мы решили организовать совместный стенд с нашим дочерним предприятием - Holz-Her, на котором представили решения как для обработки массива древесины, так и плитных материалов. Наши позиции в России традиционно сильны и в области деревянного домостроения - мы готовы предложить востребованные системные решения, когда все станки объединены в замкнутый технологический цикл.

Еще один важный тренд - профилирование изделий, структурирование древесины во время обработки. У нас есть российские клиенты, которые используют комплексные решения при производстве деревянных окон и эксплуатируют наши новейшие обрабатывающие центры Conturex».

Клаус Мюллер представил газету концерна Weinig Times, первое русскоязычное издание которой было приурочено к выставке в Москве. В каждом выпуске - новости компании, презентации новых разработок, репортажи с предприятий клиентов, успешно использующих оборудование фирмы. Газету планируется выпускать два-три раза в год.

«Главное, что мы хотели показать на этой выставке, - это наши машины, объединенные в цепочку с одним управляющим компьютером, - сказал г-н Пешль. - Конечно, не все, что мы хотели показать, мы могли привезти сюда в "железе", но посетители нашего стенда могли посмотреть на работу технологических цепочек оборудования на больших мониторах. Переход от поставок отдельных станков к системным решениям - тренд последнего времени. А наша компания может поставлять такие решения "из одних рук".

В качестве примера расскажу о линии Conturex, только что собранной для клиента из Швейцарии, - она 40 м длиной, у нее две линии, 8 порталов, 16 столов, каждый из которых может работать независимо от других. Заказчик ставил такую цель, чтобы на этом оборудовании можно было производить 80-100 разных видов окон от одной штуки.

Среди решений, которые на московской выставке демонстрировала Holz-Her, есть два, за которые недавно на крупной выставке в Атланте компания получила награду в номинации за лучшие инновации - за технологию Glue Jet, используемую в кромкооблицовке, и технологию Evolution для вертикальной обработки.

Быть в нужное время в нужном месте

Так обозначили кредо компании руководители Ассоциации «КАМИ» - с поправкой на то, что для достижения успеха в бизнесе такому удачному совпадению обстоятельств еще должна предшествовать кропотливая подготовительная работа.

Стенд Aссоциации «КАМИ» занимал во всех смыслах центральное место в 1-м зале 2-го павильона ЦВК «Экспоцентр». Открытый на все четыре стороны, он был полон работающих станков и заинтересованных посетителей, а в его середине разместилась «башенка» с залом для переговоров - почти оазис тишины посреди неумолкавшего шума машин. Именно там мы и говорили с руководством компании о настоящем и будущем «КАМИ».

«Ситуация в мире развивается стремительно, и в ней порой происходят довольно неожиданные повороты, - так начал наш разговор президент Ассоциации «КАМИ» Николай Зайкин. - Если говорить об экономической ситуации, я бы не стал называть ее кризисной - пройдя через несколько кризисных лет, мы хорошо знаем, что это такое. Для нынешних дней уместней термин "нестабильность", так обозначают ситуацию, которая может все время меняться. Надо быть готовым к любому повороту, а для этого необходим некий потенциал. Пока все в экономике спокойно, допускаю, среди конкурентов мы не очень выделяемся, но как только период стабильности заканчивается и на рынке начинаются какие-то потрясения, жизнь расставляет все и всех по своим местам, - тогда и пригождаются те наработки, которые были сделаны в период спокойствия. Мы всегда думали о развитии сразу нескольких направлений, и поэтому готовы к тому, чтобы спад в одном уравновесить подъемом другого.

Наш стенд на выставке состоит, условно говоря, из нескольких блоков, в которых было представлено оборудование для мебельных предприятий, лесопильных... В мебельном блоке стенда посещаемость оставляла желать лучшего, и это понятно - мебельщики сейчас переживают не лучшие времена - спад в строительстве неизменно влечет за собой и спад в мебельном производстве, ориентированном на конечного потребителя. А у той части нашего стенда, которая была посвящена лесопилению, было оживленно. И это также вполне объяснимо - лесопиление сегодня на подъеме, за его развитием следит руководство страны - при лесных запасах России, составляющих 25% от общемировых, доля "леса" в ВВП составляет всего 1%, и понятно, что потенциал тут громадный. Первые лица государства озабочены тем, как обеспечить отдачу от лесной промышленности на уровне отдачи от использования других сырьевых ресурсов. Одно из решений этой задачи - глубокая переработка древесины. А она связана с высокими энергозатратами и проблемами в логистике (это, например, большое плечо перевозок лесоматериалов). В свое время мы и тут себе "подложили соломку", занявшись вопросами утилизации отходов, тепло- и энергоснабжения предприятий.

Еще одно направление, которое мы считаем перспективным, - производство экологически чистых продуктов. Сейчас мы развиваем в Республике Коми пилотный проект по выпуску древесных брикетов.

Возможно, мои слова кому-то покажутся пафосными, но я испытываю гордость за то, что сейчас начинают срабатывать заблаговременно созданные нами разработки и схемы. Потратив когда-то на них силы, время и средства, мы предугадали - в каком направлении будет развиваться рынок.

Основные стратегические партнеры, с которыми мы планомерно выстраивали отношения, - китайские компании. И разворот (в результате известных политических событий) в сторону Востока, конечно, для нас очень желателен. Он даст новый импульс сотрудничеству, в котором мы уже преуспели. Посмотрели бы вы на наших партнеров в Китае десять лет назад - да их сотрудники чертежи читать не умели! Половины не понимали из того, что мы хотим, и что означают некоторые машиностроительные термины. Мы прививали им культуру производства, тратили силы на их профессиональный рост. Можно было, конечно, найти для реализации каждой из наших идей отдельного, квалифицированного партнера, но мы решили работать с одним - китайским партнером - и освоить максимально возможную номенклатуру продукции именно с этим производителем. Потому, что в фундаменте любых долгосрочных отношений всегда лежат искренние отношения и доверие. Прошло несколько лет, в течение которых были созданы и обкатаны новые модели станков, и сейчас наш партнер - компания "Нансинг" - в своей стране лидер в производстве "четырехсторонников", линий сращивания и другого оборудования и скоро будет конкурировать с самыми серьезными европейскими брендами. Идет постоянное обновление модельного ряда продукции, повышается ее качество, причем, быстрыми темпами.

Создавая новую технику и предлагая ее рынку, мы стараемся поставить себя на место заказчика, понять, что ему более всего нужно и интересно в текущий момент и, желательно, завтра. Наш стенд, пользующийся здесь огромной популярностью, стал отражением результатов многолетнего труда в этом направлении, в стремлении сделать производство клиента как можно более эффективным.

Мы очень внимательно относимся к обучению специалистов, подготовке профессионалов. Среди лучших сотрудников и руководителей на любом стенде на этой выставке вы найдете людей, когда-то работавших с нами. Пройдя нашу школу, сотрудник обязательно становится востребованным. Высокий уровень технической культуры, понимание нужд клиента, заинтересованность в том, чтобы помочь ему - эти черты, которые присущи всем нашим сотрудникам, помогают устанавливать тесную связь между поставщиком и покупателем.

Нынешнюю выставку я считаю для нас успешной. Конечно, политическая и экономическая ситуации меняются очень динамично, но вот именно сейчас мы оказались в нужное время в нужном месте».

«Готовиться к участию в этой выставке мы начали более года назад, - подключился к беседе генеральный директор группы компаний «КАМИ» Артем Лукин. - На наших площадках, которых в «Экспоцентре» было три (помимо основного, о котором только что рассказал Николай Васильевич, были организованы также стенд, посвященный технологиям переработки отходов, и уличная экспозиция с крупногабаритным лесопильным оборудованием), можно увидеть около 50 станков. 80% из них - новинки, они либо впервые демонстрируются в России, либо это модифицированные версии популярной техники, обновленные с учетом пожеланий наших заказчиков. В этом году здесь мы сделали ставку на "железо" - станки, а кроме того, уделяем повышенное внимание клиентскому сервису (пуску, настройке, дальнейшему сопровождению оборудования). Для удобства работы клиентов с нами мы создали отдельную структуру «КАМИ Финанс», которая помогает им приобретать оборудование на выгодных условиях - с помощью рассрочки, лизинга, кредита. Большой ажиотаж у заказчиков вызвала наша специальная программа, по которой мы предоставляем беспроцентную рассрочку сроком до года на приобретаемое оборудование. Конечно, для клиентов это серьезное подспорье - в нынешнее непростое время, когда деньги быстро обесцениваются и возникают проблемы с кредитованием, такая схема очень востребована. Значит, и тут мы не прогадали».

«Интервесп» рассказал об Altesa

Корпорация «Интервесп» является постоянным экспонентом «Лесдревмаш». В этом году экспозиция оборудования на стенде компании заняла 350 м2.

«Выставка прошла для нас успешно, - комментирует директор по продажам корпорации «Интервесп» Михаил Смолин. - Мы обрели много новых контактов, продали представленное оборудование, получили множество заказов на будущее.

Мы всегда стараемся удивить наших партнеров ярким, запоминающимся стендом, как с точки зрения актуальности состава оборудования, так и с точки зрения оформления. И в этом году можно с уверенностью сказать, что нам это удалось.

Было представлено оборудование следующих производителей: SCM Group, Altesa, Italmac, Artisman, V-HOLD, Incoplan, Ceccato, GIS, IMAS, Mebor, ORMA, Stromab, MVM, Centauro, BSP и многих других. Всего мы показали около 40 станков, и все они демонстрировались в работе».

Спросом пользовалось мебельное оборудование, особый интерес вызвала новая линейка станков от компании Altesa (Италия). Ей была полностью посвящена проведенная компанией пресс-конференция, в рамках которой директор по развитию корпорации «Интервесп» Сергей Жданов подробно рассказал об этом бренде станков middle-класса, отличающихся высоким качеством сборки и приемлемыми ценами. По его словам, базовые модели Altesa уже наделены теми опциями и преимуществами, которые другие производители поставляют за дополнительную плату.

Форматно-раскроечное оборудование Altesa представлено в двух сериях: Start (производительность - до 15 листов в смену) и P-45 (20 и более листов в смену). Самый популярный в стандартной серии кромкооблицовочных станков Altesa - Euro Smart, он может работать как с прямолинейными, так и с криволинейными заготовками со скоростью подачи кромки от 1 до 20 м в минуту. Профессиональная серия Advantage Euro включает в себя тяжелые станки двух базовых моделей - Advantage 400 Euro и Advantage 500 Euro (основное отличие последнего - узел прифуговки и алмазные фрезы включены в базовую комплектацию). Также Altesa выпускает станки для обработки массива дерева: ленточнопильные, рейсмусовые, фуговальные и шлифовально-калибровальные.

На выставке был анонсирован новый обрабатывающий центр с ЧПУ Altesa Unitech Autonest 3021 с технологией нестинга, позволяющей выполнять на одном станке сразу несколько технологических операций, в том числе раскрой древесной плиты с одновременным фрезерованием и сверлением форматируемых деталей под фурнитуру.

Специалисты «Интервесп» на стенде демонстрировали всем желающим возможности работы станков Altesa с премиум-материалами. Например, на автоматическом кромкооблицовочном станке Advantage 400 Euro на заготовку высокого глянца приклеивалась 3D-кромка.

Повышенное внимание посетители уделяли лесопильному оборудованию Mebor (Словения), прямо на выставке были заключены контракты на целый ряд станков этого производителя. Яркой новинкой от Mebor стала горизонтальная пилорама HTZ 1200 Super Profi Plus. Это мощный и высокопроизводительный станок, подходящий как для небольших, так и для крупных деревообрабатывающих предприятий. Среди других видов оборудования, пользовавшихся особым спросом, специалисты отмечают системы очистки воздуха (на стенде были представлены системы централизованной аспирации IMAS, Италия), оборудование для импрегнации древесины и производства древесно-полимерных композитов.

По словам Михаила Смолина, «Интервесп» оценивает результаты выставки «Лесдревмаш» позитивно: рынок развивается, деревообрабатывающие предприятия обновляют станочный парк, становясь еще более конкурентоспособными.

Растет интерес к связующим на основе МДИ

Связующие на основе метилендифенилдиизоцианата (МДИ), помогающие улучшить технологию производства древесных плит и повысить их качество, начинают все больше интересовать предприятия деревообрабатывающей промышленности России - такое заключение сделали эксперты направления CWP компании Huntsman по итогам выставки «Лесдревмаш».

По словам коммерческого менеджера Huntsman Михаила Лямцева: «"Лесдревмаш" - это платформа для общения с ключевыми игроками рынка. Мероприятие для нас оказалось очень успешным - проведено много перспективных переговоров с гостями стенда о преимуществах использования быстро отверждающихся связующих на основе МДИ, не содержащих формальдегида.

Пока рынок древесных плит в России еще находится в стадии становления, но есть индикаторы, указывающие на то, что индустрия начинает расти быстро, - и об этом свидетельствуют дискуссии, прошедшие на нашем стенде. Давно существующие и недавно появившиеся производители плит со всей России хотели обсудить это новое направление в химии, которое с большим эффектом может быть использовано в производстве плит OSB, ДСП и MDF».

Инженер технического сервиса компании Huntsman Алексей Говоров выступил с презентацией, в которой были освещены все плюсы технологии специальных связующих на основе МДИ для производства плит OSB.

Связующие на основе МДИ, пригодные для применения в среднем и наружных слоях плит, позволяют производить панели с отличными прочностными характеристиками, хорошей влагостойкостью и высокой стабильностью размеров. Использование таких связующих способствует увеличению скорости линии на 10-15%. Кроме того, они полностью соответствуют требованиям законодательства в отношении использования продуктов на основе формальдегида (конечно, если эти связующие поставляются ответственным поставщиком).

Новый модельный ряд машин Ponsse

На выставке «Лесдревмаш» компания Ponsse представила свою самую мощную машину - харвестер Bear. Рассказ о новинке начал директор по продажам ООО «Понссе» Олег Маслов: «Задачей обновления модели являлось прежде всего обеспечение высокой производительности машины, повышение прочности ее конструкции, улучшение условий обслуживания и эксплуатации. Задача успешно выполнена: у нового Ponsse Bear рамная конструкция стала еще прочнее, чем у предыдущей модели, точки доступа для обслуживания узлов и агрегатов стали еще удобнее - в соответствии с пожеланиями операторов и сервисного персонала. В обновленной кабине теперь больше дополнительных отсеков для хранения необходимых предметов и инструментов, улучшен обзор. Система управления стала более эргономичной и простой в эксплуатации.

Усилия конструкторов лесных машин направлены на то, чтобы добиться максимальной производительности техники и минимизировать издержки на ее содержание и обслуживание, в том числе сократить расход топлива. При обновлении модельного ряда были учтены отзывы заказчиков, которые поступили к нам за последние годы. Наиболее значимые из этих изменений касаются удобства обслуживания и эксплуатации машин, а также их долговечности».

Главный инструктор операторов лесозаготовительной техники ООО «Понссе» Николай Чернуцкий говорит: «В нашу жизнь входит мотор стандарта «Евро-4». Мы уверены, что двигатели наших машин в будущем, как и теперь, будут самыми лучшими (для оснащения лесных машин с 2001 года Ponsse использует моторы Mercedes Benz). По просьбе заказчика возможна установка двигателей стандарта «Евро-3»: в суровых условиях Сибири они показали себя очень надежными и неприхотливыми.

На уменьшение издержек существенное влияние оказывает увеличение интервалов между работами по техобслуживанию: интервал между операциями по замене масла теперь вырос с 600 до 900 моточасов (для двигателей EU Stage IV при условии использования качественного топлива, оригинального масла и оригинальных комплектующих), между работами по большому ТО (смена гидравлики, трансмиссионных масел, фильтров и т. д.) - с 1200 до 1800 моточасов.

Система контроля и учета заготавливаемой древесины - еще один очень важный момент. Нужно понимать: лесозаготовка - это серьезный бизнес. И если человек вкладывает в него средства, он должен быть уверен в том, что он владеет информацией о процессе на все 100%. Концерн Ponsse с 1990-х годов разрабатывает контрольно-измерительные системы, совершенствуя их год от года. Например, программа Ponsse Fleet Management позволяет ее пользователю, который сидит в офисе в Москве, знать, где машина находится, что именно делает, сколько леса заготовлено на текущий момент и каков расход топлива на каждой из машин.

В машинах семейства 2015 установлена новейшая компьютерная система «Опти-7», снабженная сенсорным экраном со встроенными модулями беспроводной передачи данных и понятным интерфейсом. Бортовой компьютер без участия оператора регулярно копирует и отправляет данные о производительности машины, а также о состоянии всех ее важнейших узлов и систем на сервер (защищенное хранилище клиентских данных компания арендует по соглашению с Google). Благодаря обновленной системе отчетов (версия 725 и выше) предприятие может получать детализированную информацию по заготавливаемым сортиментам. Разработано также мобильное приложение Ponsse, позволяющее руководителю осуществлять контроль работы техники со своего мобильного телефона».

Директор по маркетингу и продажам Ярмо Видгрен, являющийся также одним из основных акционеров компании, поделился информацией о финансово-экономических показателях компании: «Ситуация на рынке благоприятная и наши обороты существенно выросли. В частности, за последние шесть месяцев серьезно выросли рынки России и Северной Америки. Объем заказов составил 115% в сравнении с прошлым годом. Наша стратегия включает в себя как укрепление позиций на традиционных рынках, так и открытие новых рынков - например, Австралии.

Российский рынок для компании - самый стабильный за последние 5 лет. Хорошо складывается и этот год: мы завоевали около 40% рынка. Будущее полно рисков, но мы смотрим в него с оптимизмом. Портфель заказов все время растет. Мы обеспечены работой настолько, что клиент в Финляндии, который закажет машину сегодня, получит ее только в сентябре 2015 года. Но для России у нас особые условия - машину по спецзаказу мы сделаем за 10-12 недель.

В этом году мы инвестировали около 10 млн евро в конструкторские и исследовательские работы. А в развитие сервисной сети как в Финляндии, так и в России - 14 млн евро».

«Немалые средства вкладываются и в развитие завода, - говорит директор завода Ponsse (г. Виеремя, Финляндия) Юха Хаверинен. - В этом году мы инвестировали 5 млн евро в новый цех по производству стрел (площадь цеха - 1000 м2), а также в цех кранов манипуляторов машин (его площадь также 1000 м2. Кроме того, на заводе организованы три новых центра механической обработки (вложения - 3 млн евро) и цех для создания прототипов будущих машин (его площадь составит около 1000 м2)».

Итог пресс-конференции подвел генеральный директор ООО «Понссе» Яакко Лаурила: «Покупая нашу технику, клиент получает машину, которая обеспечит максимальную производительность при минимальных затратах, у которой четкая и понятная система управления, которой гарантировано обслуживание по хорошо отлаженной схеме сервиса и поставки запчастей. Кроме того, мы предоставляем комплексную программу подготовки рабочих кадров. Но главное - собственник техники Ponsse получает надежного партнера в лице компании и наших дилеров, а наша дилерская сеть покрывает все лесные регионы страны».

Komatsu: обновления и контроль

Специалисты машиностроительного гиганта Komatsu представили журналистам специализированный лесной экскаватор Komatsu PC200-8M0 и самые современные компьютерные системы, которыми оснащается лесозаготовительная техника компании.

«Возможно, увидев эту машину на странице каталога, несведущий человек даже не поймет, чем она отличается от обычной, начал пресс-конференцию директор по продажам и маркетингу Komatsu Forest Russia Тимофей Богатенко. - Но поверьте, здесь нет ни одного важного узла, который не подвергся бы переосмыслению и обновлению. Достаточно упомянуть, что сборка такого экскаватора на заводе занимает вдвое больше времени, чем сборка обычного экскаватора. В мире всего три завода Komatsu сейчас производят лесные экскаваторы - в Индонезии, Бразилии и России (в Ярославле). В России мы делаем машины с учетом российских условий эксплуатации, в конструкции и оснащении которых учитываются все пожелания и нужды заготовителей. Мы ведем постоянную работу с пользователями машин, для того чтобы техника работала с максимальной эффективностью и экономичностью».

«Серьезные изменения коснулись как ходовой части экскаватора, так и верхней поворотной рамы, тут мы проработали все элементы, начиная с крыши и заканчивая ступеньками, - перешел к подробностям конструкции инженер отдела разработки и развития Komatsu Manufacturing Russia Дмитрий Юликов. - Установлена усиленная опорная система катков - так называемые «лыжи», предотвращающие соскальзывание гусениц, а также увеличена сила их натяжения. Доработана поворотная рама - она усилена и оснащена защитой дек. Также дополнены и усилены все нижние люки для сервисного обслуживания верхней поворотной платформы, их толщина увеличилась с 1,5 до 10 мм. Создана полная защита экскаватора по периметру, что обеспечивает защиту поворотной платформы от падения на нее стволов деревьев, веток и т. п. и от столкновения с разными препятствиями. Установлен воздушный фильтр предварительной очистки с защитой от мелкого мусора и пыли.

Большое внимание конструкторы уделили безопасности оператора. Кабина разработана с учетом требований защиты от опрокидывания, падения на нее разных предметов. На крыше кабины смонтировано дополнительное светодиодное освещение; отличный обзор и одновременно безопасность работы оператора обеспечивает поликарбонатное стекло толщиной 19 мм.

Также доработаны рабочие органы. На напорной линии к харвестерному агрегату установлен запорный клапан, чтобы в любое время можно было вручную перекрыть давление. Защищены и подъемные цилиндры (в стандартном исполнении машины их нет), что исключает риск их повреждения в лесу сучьями и ветками. На стреле смонтированы мощные светодиодные лампы дополнительного освещения, которые также защищены от внешнего воздействия.

Для увеличения устойчивости машины увеличена масса противовеса.

На капоте и верхних крышках установлены сетки для защиты от пыли, способной вызвать возгорание разогретых частей двигателя. С целью повышения уровня пожарной безопасности убрано большинство шумоизоляционных материалов, которые подвержены возгоранию. Обмотка на всех шлангах заменена термостойкой (до 220°С).

В комплекте дополнительного оборудования к экскаватору поставляются топливо- и маслозаправочные насосы. Реализована возможность заправки гидравлики напрямую через фильтр в гидробаке, усовершенствован и сам фильтр очистки воздуха, поступающего к гидробаку.

Система управления экскаватором оборудуется системой управления и контроля харвестерным агрегатом MaxiХplorer - в кабине установлены монитор, клавиатура, джойстик, контроллер. В случае необходимости систему можно отключить специально установленным выключателем. Датчик открытой двери препятствует работе машины с открытой кабиной, что также обеспечивает безопасность оператора.

В лесу, как нигде, необходимо хорошо видеть окружающую обстановку. Поэтому по периметру кабины, на аккумуляторном отсеке и противовесе были установлены дополнительные LED-лампы освещения в ударозащитном корпусе.

Завод в Ярославле может выполнить сборку необходимой заказчику лесной модификации машины в кратчайшие сроки. Экскаваторы, которые собирают здесь, оборудуются системой отслеживания основных эксплуатационных параметров работающей машины Komtrax. Эта система, которая может передавать данные в режиме 3G, бесплатно предоставляется каждому покупателю и обслуживается «пожизненно». В результате владелец лесозаготовительного предприятия может контролировать свою технику с личного мобильного устройства, находясь хоть под пальмами на Багамах».

Тимофей Богатенко также познакомил присутствовавших на пресс-конференции со спутниковой «лесной специализированной» системой управления парком машин MaxiFleet: «Эта система в online-режиме получает точные данные о количестве поваленных стволов, объемах заготовленной древесины, пути, пройденном машиной, количестве использованного топлива, причинах простоев техники и пр. Вся информация аккумулируется и отправляется на головной сервер, после чего по защищенным каналам связи предоставляется пользователю Интернета. Причем система позволяет осуществлять не только контроль, но и удаленный доступ к машинам в сети. MaxiFleet можно установить на все машины выпуска 2008 года и новее, которые снабжены системами управления MaxiXplorer. В России мы развиваем эту спутниковую систему примерно с 2011 года, сейчас ею оснащено около 100 машин».

TimberSkills: обучение на новом уровне

Известный мировой производитель лесозаготовительной техники John Deere провел на выставке тематическое мероприятие, посвященное презентации нового решения для обучения работников лесной промышленности - учебную программу TimberSkills.

TimberSkills (в вольном переводе с английского - «лесные навыки») позволяет с помощью симуляторов John Deere (серия E), не выходя из учебного класса, приобрести хороший опыт выполнения разных операций лесозаготовки - от планирования рубки до штабелирования сортиментов. Анализируя уровень выполнения отдельных упражнений, самооценку ученика и комментарии преподавателя, TimberSkills дает возможность отслеживать процесс формирования навыков.

Пространство TimberSkills может быть сконфигурировано так, чтобы на одной виртуальной делянке одновременно работали несколько машин под управлением разных операторов. Ученик может выбрать индивидуальные занятия (есть возможность формировать индивидуальный график обучения и задачи для каждого отдельного обучаемого) или стать участником группы до ста человек. Доступны как очная, так и дистанционная форма обучения.

Для регистрации результатов прохождения учебного курса генерируется отчет по каждому оператору (он составляется по форме отчета об эксплуатации реальной машины). Выполнение упражнений оценивается по пятибалльной шкале и сравнивается с заложенными в систему эталонными показателями. Предусмотрена возможность обновления упражнений с одновременной их синхронизацией в приложениях для преподавателя и обучаемого.

«Процесс лесозаготовки требует хорошего знания машин и большого опыта. В первую очередь это обеспечивает безопасность работника, а также позволяет повысить производительность, - комментирует специалист John Deere по продуктовому маркетингу Никита Назаров. - TimberSkills поможет отточить все необходимые навыки перед началом работы на реальной делянке».

Разговор о подготовке специалистов для отрасли вылился в дискуссию о настоящем и будущем профессионального образования. Ее активными участниками стали представители Московского государственного университета леса - декан факультета механической и химической технологии древесины Харис Фахретдинов и декан лесопромышленного факультета Максим Быковский, поделившиеся опытом вуза, полученным в сотрудничестве с производителями лесозаготовительной техники. Они подчеркнули, что такое сотрудничество позволяет, с одной стороны, улучшить материально-техническую базу учебного заведения и готовить студентов на самом современном уровне, а с другой - готовить для компаний отличных специалистов. В выигрыше обе стороны. Проблема кадров в ЛПК сегодня стоит очень остро, и такое взаимопонимание образовательного учреждения и предприятий крупного бизнеса нельзя не приветствовать.

Пройдемся по стендам

Австрийская компания Wintersteiger продемонстрировала гостям стенда станок для полуавтоматического восстановления поврежденных участков деревянных поверхностей TRC-M Easy (TRC расшифровывается как Timber Repair & Cosmetics). По словам генерального директора ООО «Винтерштайгер» Эдуарда Делля, «Easy - наиболее простая и компактная модель ряда TRC, которая прекрасно подойдет для небольших предприятий, так как отличается высоким качеством восстановления поврежденных участков деревянных поверхностей вкупе с высокой удельной производительностью и низкими инвестиционными затратами». Станок применяется для восстановления поверхностей паркетных половиц, деревянных настилов, массивной клееной древесины, клееной фанеры, мебельного щита, а также для чистовой обработки строганой древесины, оконных реек и т. д.

Одна из новинок, которую представила компания Siempelkamp на «Лесдревмаше», - система пневматического формирования стружки EcoFormer SL. Она обеспечивает равномерное распределение материала наружного слоя при производстве ДСП, благодаря чему сокращается расход сырья и улучшаются допуски по удельному весу плит на единицу площади. Siempelkamp представил и другие разработки: пресс ContiRoll® восьмого поколения, систему управления технологическими процессами Prod-IQ®, новый короткотактный пресс для ламинирования плит КТ700 и специальную технологию для производства изоляционных древесноволокнистых плит; а также прессы и установки для производства LVL-бруса.

Австрийская компания Polytechnik специализируется на выпуске котельного оборудования, работающего как на абсолютно сухих древесных отходах (от производства плит MDF и ДСП), так и на древесных отходах влажностью до 100%. Оборудование не требует частых остановок на очистку и неприхотливо к составу топлива. В этом году специалисты Polytechnik также поделились опытом по производству и эксплуатации паросиловых и термомасляных мини-ТЭЦ для производства электрической и тепловой энергии из биомассы для местного и централизованного теплоснабжения, вытяжек и фильтрующих установок, систем искрогашения.

Российская компания «АтласМаш» представила на выставке промышленные шредеры «Викинг» для измельчения разных отходов, содержащих древесину: палет (поддонов), бревен, бруса, ящиков, плит MDF, ДСП, ДВП, картона, бумаги и пр. Модельный ряд шредеров включает в себя установки в широком диапазоне производительности - от 50 до 5000 кг/ч. Оборудование характеризуется низким уровнем шума и малым объемом пыли, образующейся при переработке отходов. Шредеры оснащены большим накопительным бункером, который позволяет осуществлять загрузку древесных отходов не только вручную, но и погрузчиком, ковшом или манипулятором.

Свою новинку - автоматический торцовочный станок - показали на «Лесдревмаше» конструкторы фирмы «Бакаут». Станок, предназначенный для поперечного раскроя пиломатериалов в заданный размер и для вырезки дефектных участков перед автоматическим сращиванием, работает в двух режимах - резки заготовок по заданным длинам и вырезки дефектов по люминесцентным меткам. Обслуживать оборудование может один оператор, задача которого состоит в том, чтобы отметить места реза специальным мелком и отправить заготовку в подающий модуль. Торцовочный станок используется для производства широкого ассортимента продукции средних объемов: от элементов деревянных дверей, погонажных изделий и мебельного щита до оконного и стенового бруса, конструкционной балки.

Финский производитель лесопильного оборудования Heinola Sawmill Machinery представил новую лесопильную линию Heinola 100 SL, которая особенно подходит для заводов, только начинающих выпуск пилопродукции, когда на начальном этапе работы может быть ограничен объем доступного сырья. Производительность линии - от 80 тыс. м3 в год при работе в одну смену, или примерно 130 тыс. м3 в год пиломатериалов при двухсменной работе.

100 SL может быть использована для обработки бревен со средним вершинным диаметром от 100 до 600 мм в комлевом конце. Разные схемы раскроя задаются либо вручную, либо при помощи автоматической системы управления. В зависимости от потребностей конкретного предприятия эта линия может быть оборудована как круглопильным, так и ленточнопильным станком.

Более 40 компаний выставлялись на «Лесдревмаш» впервые, в частности, Agro Forst & Energietechnik GmbH, Berndorf Band GmbH, PiiMega Oy, Polympex, «Альянс Форест», ДВС, «Импорттехснаб», «Радуга», ПК «Ижора», «ЭкоРус» и другие. Среди новичков особое внимание привлек (прежде всего серьезными размерами, неиссякавшим потоком посетителей и видеосъемкой в режиме реального времени) стенд компании «Лига». Как пояснили сотрудники компании, она дебютирует не только на «Лесдревмаше», а вообще только начинает свою работу в России. «Лига» представила на выставке станки американской компании RIKON Power Tools Inc. (для раскроя ДСП, ленточнопильные и др.), а также широкий ассортимент тайваньской техники для деревообработки и мебельного производства. Прямо на «Лесдревмаше» компанией было заключено несколько контрактов на поставку оборудования, например, автоматического кромкооблицовочного станка Forma RFB-460.

Подготовили: Максим ПИРУС, Михаил ДМИТРИЕВ, Елена ШУМЕЙКО,

Светлана ЯРОВАЯ, Ольга РЯБИНИНА, Юлия ВАЛАЙНЕ

Использованы материалы пресс-центра «Лесдревмаш» и организаторов выставки

Фото Максима ПИРУСА, Андрея ЗАБЕЛИНА, компаний-экспонентов

Деловая программа «Лесдревмаш 2014»

Отзывы участников выставки «Лесдревмаш 2014»