Оптимальный выбор круглых пил для бревнопильных автоматических линий

В этой статье автор попытался обобщить свой опыт подбора режущего инструмента, в частности, круглых твердосплавных пил, предназначенных для длительной эксплуатации на скоростном поточном лесопильном оборудовании.

Большой объем информации был получен при посещении лесопильных заводов многих регионов страны, от Санкт-Петербурга до Владивостока, работающих в разных климатических условиях, на пиловочном сырье разных пород и разной плотности древесины. Результатом обработки этих данных и стали общие рекомендации по подбору инструмента для различных условий и режимов резания и для разного технологического оборудования. Конечно, они требуют адаптации для каждого лесопильного завода, поскольку не существует абсолютно одинаковых заводов: с идентичным технологическим оборудованием, работающих на одинаковом пиловочном сырье.

Бревнопильные линии

В зависимости от конструктивных особенностей раскроя пиловочного сырья лесопильные линии подразделяются на фрезерно-брусующие и фрезерно-пильные (ФБЛ и ФПЛ соответственно). Эти линии предназначены для получения специфицированных пиломатериалов из центральной части бревна и технологической щепы из периферийной зоны.

Как правило, ФБЛ выполняются на базе круглопильного оборудования и используются для пиления пиловочного сырья диаметром до 30 см. Технологическая схема раскроя пиловочного сырья на этом оборудовании предполагает получение на станках первого ряда двухкантного или четырехкантного бруса, раскраиваемого на станках второго ряда на обрезные пиломатериалы одинаковой ширины. Объемный выход пиломатериалов на таких линиях обычно не превышает 45%, остальной объем продукции составляют технологическая (топливная) щепа и опилки.

ФПЛ предназначены для переработки как тонкомерного (диаметром от 14 см), так и толстомерного пиловочного сырья (в основном на базе круглопильного оборудования, для переработки пиловочника диаметром до 70 см). Такие линии могут выполняться на разной элементной базе с использованием в качестве головного оборудования:

- лесопильных рам первого и второго ряда;

- ленточнопильных станков, в том числе бревнопильных и делительных;

- круглопильных станков, в том числе бревнопильных и многопильных второго ряда.

Все ФПЛ оснащаются фрезерными узлами для переработки периферийной зоны бревен за один проход в технологическую щепу и получения на оборудовании первого ряда бруса сложного профиля, который в дальнейшем распиливается на одновальных или двухвальных круглопильных станках второго ряда на центральные и боковые пиломатериалы разной ширины и толщины.

Объемный выход пиломатериалов на таких линиях может достигать 60-62%, остальное - это технологическая щепа и опилки.

Кроме упомянутых бревнопильных линий, состоящих из нескольких лесопильных станков разного назначения, ведущими европейскими производителями также выпускаются фрезерно-брусующие и фрезерно-пильные станки (ФБС и ФПС соответственно), состоящие из нескольких агрегатных фрезерно-пильных узлов на базе круглопильного оборудования, сблокированных на одной станине. Чаще их называют фрезерно-брусующими и фрезерно-пильными агрегатами (ФБА и ФПА). Они выпускаются как в стационарном, так и в передвижном варианте.

Кроме линий, предназначенных для переработки стандартного пиловочного сырья, выпускаются также линии для переработки некондиционного пиловочного сырья, например, с простой кривизной, превышающей стандартную кривизну пиловочника (более 2%). В последнем случае бревна устанавливаются на линии кривизной «в бок» и за счет применения специального подающего устройства фрезеруются и пилятся в станках по траектории имеющейся кривизны. Такая технология позволяет значительно повысить объемный выход длинномерных пиломатериалов, длиной кратной длине пиловочника.

В зависимости от диаметра перерабатываемого сырья и скорости подачи при работе в двухсменном режиме, а также от конструктивных особенностей фрезерных узлов (которые предназначены для получения определенной фракции технологической щепы) принято выделять следующие линии:

- линии малой производительности, объемом выпуска менее 30 тыс. м3 пиломатериалов в год при скорости подачи от 30 до 50 м/мин.;

- линии средней производительности, объемом выпуска до 100 тыс. м3 пиломатериалов в год при скорости подачи до от 60 до 80 м/мин.;

- линии большой производительности, объемом переработки свыше 100 тыс. м3 в год при скорости подачи от 80 до 140 м/мин.

Все лесопильные линии должны отвечать требованиям синхронизации технологического потока, то есть все оборудование до станка первого ряда и после него должно быть бóльшей производительности, чем предыдущее.

Оборудование также можно подразделить по средней технологической скорости подачи:

- до 40 м/мин.;

- до 70 м/мин.;

- свыше 70 м/мин.

В зависимости от требуемой производительности линий, конструкции технологического оборудования, древесных пород и исходного состояния пиловочного сырья, а также режимов резания определяются конструктивные и технологические особенности режущего инструмента, в частности, круглых пил.

Следует помнить, что при скорости подачи до 30 м/мин. и высотах распила до 70 мм довольно успешно могут работать почти все пилы, представленные на рынке России. Однако линии, работающие на скоростях свыше 100 м/мин., с глубиной пропила более 100 мм, должны быть оснащены специальным инструментом, который выпускают всего несколько фирм в мире (Kanefusa, AKE и некоторые другие). Такой инструмент, разумеется, значительно дороже обычного, но затраты на него с лихвой окупятся высокой производительностью оборудования. В нашей стране экономическая эффективность лесопиления в настоящее время весьма скромная (за исключением производства продукции на экспорт), и выбор правильного и долговечного режущего инструмента может ее повысить, и довольно существенно.

Конструктивные особенности круглых пил для линий различной производительности

Полотна дисковых твердосплавных пил могут быть разной конструкции. Для этого вида оборудования тела пил изготавливаются из высококачественной легированной инструментальной стали. Производители ежегодно совершенствуют зубчатые венцы и компенсационные пазухи на теле пил, учитывая при этом их условия работы и особенности использования для разных пород в разных регионах России.

Пилы вырезают лазером, напаивают твердосплавные наконечники (зубья), термически обрабатывают (закаливают, иногда не один раз), в некоторых случаях производят отпуск зубчатого венца, правят и рихтуют (проковывают и вальцуют), в результате достигаются оптимальные рабочие характеристики.

Стойкость пилы (продолжительность работы от заточки до заточки), ее работоспособность и устойчивость в пропиле (зависит от жесткости корпуса пилы), правильность выбора угловых и других параметров пил (в том числе - ремонтопригодность, т. е. возможность перепайки зубьев и наварки аварийных зубьев) зависят от породы распиливаемой древесины, ее состояния (мороженая, талая, подсушенная), скорости подачи станков, диаметров пил и т. п.

В этой статье мы не будем рассматривать специальные пилы, например кольцевые, сегментные или ступенчатые (с разнотолщинным корпусом). Они работают в составе фрезерных групп и пилят древесину на глубину не более 10 мм, образуя пиленую поверхность боковых пластей (кромок) пиломатериалов, и проблем с ними, как правило (при правильной конструкции и должном качестве изготовления), не бывает. Также обойдем вниманием пилы диаметром меньше 300 мм и больше 900 мм, поскольку они почти не применяются в упомянутых лесопильных линиях (за исключением скандинавских и американских) и имеют конструктивные особенности.

Рассмотрим конструкцию пил подробно. А для этого напомним основные параметры пил, определяющие режимы резания. На рис. 1 приведены основные параметры и форма зубьев пил для продольного и поперечного пиления древесины.

Пилы европейских, в том числе российских производителей, в зависимости от применяемых сталей, режимов обработки, а также конструктивных особенностей, профилей и угловых параметров зубьев, можно условно разделить на две группы:

- универсальные;

- специальные.

Универсальные пилы

Многие производители круглых пил в больших количествах выпускают универсальные пилы из обычной инструментальной стали твердостью 40...45 HRC после термообработки, часто без оксидных (антипригарных) покрытий, препятствующих засмаливанию при пилении хвойных пород, особенно лиственницы. Такие пилы правятся и вальцуются (в случае полной заводской готовности) для работы на скоростях подачи до 50 м/мин. и характеризуются следующими параметрами:

- передний угол для продольного пиления 15...20°;

- задний угол для продольного пиления 12...20°;

- уширение на сторону S¹ = (B - S)/2 для пил от 300 до 900 мм 0,8...1,6 мм;

- толщина тела пилы 1/140...1/150 D (D - диаметр пилы).

Отечественные пилы выпускаются по ГОСТ Р 54489-2011 и ГОСТ 9769-79.

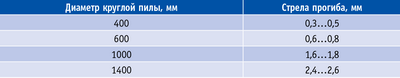

Ориентировочные значения стрелы прогиба новых универсальных пил после проковки и вальцовки в середине пильного диска приведены в табл. 1.

Такие пилы хорошо зарекомендовали себя при скорости подачи до 50 м/мин. для древесины сосны, ели, березы, лиственницы, как свежесрубленной, мороженой, так и подсушенной. Исключение составляют пилы без антипригарных покрытий - они не годятся для подсоченной хвойной древесины, в том числе лиственницы. Универсальные пилы с передним углом не больше 15° могут применяться для поперечного пиления.

Специальные пилы

Специальные пилы изготавливаются под определенные оборудование и вид древесины, по данным специального опросника, заполненного заказчиком. В мире не больше десяти производителей специальных пил, устойчиво работающих на скоростях подачи от 60 до 140 м/мин.

Предъявляются очень высокие требования к технологии изготовления таких пил, к их обслуживанию, а также к состоянию и монтажу оборудования, на котором они устанавливаются.

Для изготовления специальных пил применяется специальная инструментальная сталь (различается по содержанию присадок у разных производителей, это ноу-хау с особыми формулами, которые фирмы держат в секрете), приобретающей после термообработки твердость 44...48 HRC.

Зубчатый венец пил для твердой древесины (особенно мороженой), во избежание обрыва зубьев, отпускается до твердости 32...35 HRC. При обрыве кончиков зубьев можно отремонтировать не более 1/3 высоты - на заводе, если есть специальное оборудование для наварки, или в сервисном центре. При вырыве зуба полностью пила восстановлению не подлежит и должна выбраковываться. Такой вырыв зуба говорит о наличии высокого уровня закалки зубчатого венца (HRC > 35) или работе пилы на запредельно допустимых скоростях подачи, на которые данная пила не рассчитана. Причиной может быть значительная вибрация зубьев в пропиле (т. н. флаттер).

- передний угол зубьев в пилах для продольного пиления 25...34° (бóльший - для мягкой древесины, меньший - для твердой и мороженой);

- задний угол зубьев пил для продольного пиления 15...30°;

- уширение на сторону S¹ = (B - S)/2 для пил от 300 до 900 мм:

- для пиления мягколиственной и подсоченной свежесрубленной хвойной древесины 0,7...0,9 мм;

- для пиления твердолиственной и мороженой древесины 0,4...0,7 мм.

Для пиления мягких и мягколиственных пород целесообразна косая заточка зубьев по задней грани 5...15°, по передней грани - 5...10° (см. рис. 2). Эти углы следует подбирать под режимы пиления и породу древесины.

Для пиления подсушенной (W < 45%) хвойной древесины (кроме лиственницы) можно рекомендовать профили зубьев пилы, изображенные на рис. 3, с передним углом 25-30° или, как варианты:

- косую заточку зуба по задней грани 5-10°;

- укоротить зубья пил с прямым профилем на 0,1-0,2 мм по задней грани, чтобы нагрузка на эти зубья в пропиле распределялась неравномерно; это повысит устойчивость пилы в пропиле (из-за снижения резонансных явлений в корпусе и зубчатом венце пилы) и обеспечит правильное заполнение опилками межзубной впадины.

При обязательной полной заводской готовности пилы рихтуются (правятся) и вальцуются для работы на заявленной заказчиком максимальной скорости подачи (от 60 до 140 м/мин.).

Рекомендуемая толщина тела пилы в пределах 1/140 - 1/150 D. Возможна поставка пил с более тонким корпусом, однако увлекаться применением тонких пил не следует, так как они требуют более тщательной подготовки и высокой культуры работы. Следует помнить, что пилы с уширением на сторону S1 = 0,1...0,3 мм предназначены для пиления только сухой (W < 20%) твердолиственной древесины.

Пилы обязательно имеют оксидные покрытия или хромирование корпуса, препятствующие засмаливанию при пилении хвойных пород, особенно лиственницы.

Шаг зубьев пил должен быть не менее 40 мм. В любом случае он рассчитывается в зависимости от условий пиления данной древесины и режимов резания.

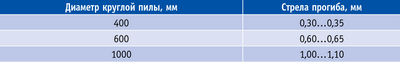

Ориентировочные значения стрелы прогиба специальных пил после проковки и вальцовки в середине пильного диска приведены в табл. 2.

На зиму и на лето заказываются разные комплекты пил.

Для некоторых линий заказывают центральные пилы и боковые - имеющие специальные окна в корпусе для установки (сопряжения) ножей на фрезерной голове. Чтобы не путать эти пилы при монтаже на станок, можно заказывать только боковые пилы, которые выполняются и подготавливаются для более жестких условий резания (особенно для пиления ядровой древесины в зоне перехода «ядро - заболонь»).

.jpg)

Рис. 4. Пила типа «Ганнибал»

На пилах большого диаметра (более 450 мм) иногда делаются глубокие вырезы по подвенечной зоне, то есть зубья на пиле располагаются группами. Такие пилы получили название «Ганнибал» (рис. 4).

Глубокие пазухи выполняют функцию очистителей пропила и служат также для охлаждения корпуса пилы. Такие пилы используются на станках как первого ряда (бревнопильных), так и второго (делительных), с большой глубиной пропила.

Полотна дисковых пил для больших скоростей подачи и с большой глубиной резания должны иметь различные функциональные фигурные прорези:

- виброгасители;

- термокомпенсаторы;

- гасители высокочастотного шума при пилении;

- компенсаторы напряжений тела пилы;

- мультаксы, или очистители пропила при высоте пропила более 50 мм.

Напряжения, которые возникают в процессе пиления и неравномерного нагревания диска пилы (например, зубчатый венец может нагреваться до 700-750°С), представляют собой довольно высокую опасность. Чтобы избежать последствий таких напряжений, в корпусе пилы вырезают от трех до шести температурных компенсаторов (в зависимости от диаметра пилы) - радиально расположенных прорезей от нижней точки межзубной впадины, заканчивающихся зигзагообразной кривой или круглым отверстием (для лесопильных пил чаще отверстием).

В некоторых пилах под углом к радиусу делаются продолговатые прорези с напаянными длинными пластинами из твердого сплава - так называемые мультаксы. Пластины в сквозных прорезях обычно имеют отрицательный передний угол. Ширина таких пластин должна быть немного (на 0,2-0,4 мм) меньше ширины зубчатого венца пилы, но, несомненно, больше толщины корпуса. Эти пластины не используются как режущие, а очищают пропил от стружки и предотвращают заклинивание пилы в пропиле, в результате чего уменьшается нагрев корпуса пилы и повышается ее устойчивость в пропиле. Такие специальные пилы используются при высоких скоростях подачи и большой (более 70 мм) глубине пропила.

В зависимости от глубины пропила и диаметра пилы предусматривается от двух до восьми мультаксов.

Правка дефектов корпуса пилы, проковка и вальцовка

В процессе пиления из-за превышения критической частоты вращения пилы при высоких скоростях подачи и большой глубине пропила часто возникают вибрации пилы. Вибрирование приводит к потере пилой устойчивости, трению боковой поверхности полотна о стенки пропила и, как следствие, нагреву полотна (так называемому прижогу в зоне касания). Для снижения вибрации дисковой пилы на ее корпусе устанавливаются специальные виброгасители. Увеличить жесткость пилы, то есть повысить ее устойчивость, можно только путем усиленной проковки или вальцевания корпуса пилы, выбора оптимальных углов, особенно переднего и заднего, и уширения зубьев на сторону (S¹).

На многих предприятиях (в том числе и построенных за последние десять лет) пилоточные участки оснащены оборудованием только для правки и проковки корпусов пил (наковальней, набором молотков и поверочных линеек), а моечного, поверочного, качественного ТВЧ-напаечного и вальцовочного оборудования не имеют. Между тем, вальцовка пил позволяет реже закупать новый режущий инструмент и таким образом снизить затраты.

Ведущие мировые производители, которые выпускают десятки тысяч различных пил в год, практически не занимаются проковкой пил, только их частичной правкой по мере необходимости. Все остальные операции выполняются на вальцовочном оборудовании, работа на котором не требует высочайшей квалификации. Научить человека работать на вальцовочном станке значительно проще и дешевле, чем подготовить грамотного проковщика пил. Правке местных дефектов на пиле также можно быстро обучить любого человека, имеющего хотя бы небольшой опыт работы с металлом.

Следует заметить, что на предприятиях, выпускающих специальные круглые пилы диаметром более 1000 мм, проковка иногда выполняется, но крайне редко из-за отсутствия необходимого оборудования и малых объемов заказов таких пил. Мне довелось встретить не больше десяти специалистов, владеющих мастерством проковки круглых пил разных производителей. Как правило, они прошли обучение в скандинавской (финской) школе лесопиления и подготовки пил, которая занимается в основном пилением древесины пилами диаметром более 1000 мм при скорости подачи не выше 30-40 м/мин. Но такие пилы изготавливаются из мягкой инструментальной стали, и требования к ним иные, чем к пилам, работающим при скоростях подачи выше 70 м/мин. и рассчитанным на другие режимы пиления. Поэтому и эти специалисты по проковке не могут правильно подготовить специальные пилы различных европейских и иных производителей. В итоге предприятия вынуждены заказывать лишь те пилы, которые они умеют править и готовить к работе. А это неверный путь.

Надо отметить, что более или менее качественные пилы должны выдерживать пять перепаек зубьев, высококачественные - до 15 перепаек. Между тем на предприятиях можно увидеть горы пил, не прошедших и одной-двух перепаек. Если подсчитать расходы на закупку новых, пусть даже дешевых пил (которые могут и вовсе не работать) и сравнить с расходами на ремонт и восстановление старых пил, станет понятно, какая огромная прибыль теряется из-за снижения производительности технологического пильного оборудования.

Для решения проблемы налипания смолы на корпус пилы при пилении хвойных пород корпуса пил покрывают оксидными пленками металлов, хромируют или дополнительно полируют.

Качество обработки межзубной впадины и профиль впадины

.jpg)

Рис. 5. Круглая пила с межзубной

впадиной сложной конфигурации

При выборе пил следует обращать внимание на качество обработки межзубной впадины, в частности, шлифовку и полировку. При некачественной обработке межзубной впадины на больших скоростях подачи стружка (опилки) будет «утыкаться» в неровности дна межзубной впадины и попадать в пространство между корпусом пилы и стенкой пропила. Это может привести к повышенному трению корпуса пилы о стенки пропила, нагреву корпуса пилы, потере пилой устойчивости и, как следствие, выходу ее из строя.

В дешевых пилах после вырезания лазером корпуса на заводе не выполняется качественная доработка пазухи межзубной впадины.

Большое значение имеет профиль впадины: он должен быть достаточно глубоким. Очень хорошо влияют на режимы резания стружколоматели, расположенные как на зубе, так и на кромке под зубом. Но не стоит увлекаться пилами, имеющими в межзубной впадине разной формы «наросты», которые якобы «стабилизируют пилу в пропиле, выполняют функции стружколомов, способствуют удалению опилок» и т. п. На мой взгляд, они только уменьшают объем межзубной впадины, т. к. из-за скоротечности процесса закрытого резания в пропиле стружка не успевает попасть в зону впадины за таким «отростком».

Пример профиля пилы с оксидным покрытием и отпуском зубчатого венца приведен на рис. 5.

Не рекомендую также использовать пилы, имеющие ограничители подачи на задней спинке зуба.

Такие пилы, за редким исключением, предназначены для пиления с ручной подачей (скорость до 15 м/мин.) или пиления очень мягкой древесины при скорости подачи не выше 30 м/мин.

Количество зубьев на пилах

Пилы для продольного пиления, используемые на высоких скоростях подачи, обычно изготавливают с небольшим количеством зубьев. Количество зубьев на диске пилы зависит от предполагаемой скорости подачи, требуемого качества поверхности (шероховатости поверхности) и размера межзубной впадины (достаточного для размещения всего объема опилок, получаемого в процессе пиления). В специальной литературе даны формулы расчета количества зубьев. На практике для устойчивой работы пилы оптимальным можно считать такое число зубьев, при котором в пропиле должно одновременно находиться 2-3 зуба. Как правило, на линиях шаг пил между зубьями 40-70 мм, пилы с меньшим шагом предназначены в основном для работы на низкой скорости подачи с целью получения повышенного качества поверхности пиломатериалов.

Необходимо добиваться, чтобы все стружки (опилки) умещались в межзубной впадине. Для обеспечения этого условия используют расчетные формулы. Впрочем, можно дать практический совет. Если на корпусе качественной специальной пилы, особенно в центральной зоне, после непродолжительной эксплуатации появляются прижоги, то объем межзубной впадины не соответствует условиям резания, то есть скорости подачи. Пилы для продольного пиления должны иметь минимальное количество зубьев и большую межзубную впадину.

Ремонт и замена твердосплавных зубьев пил

За редким исключением все средние и крупные лесопильные заводы имеют хоть какое-то оборудование для сервиса круглых пил и другого режущего инструмента. Но мало где можно встретить вальцовочный станок, двухсторонний станок для заточки пил по боковым граням, приспособление для проверки жесткости пил, станок для напайки твердосплавных пластинок на зубья пил - не контактного типа, а ТВЧ. Как ни удивительно, часто на предприятии нет даже измерительного инструмента, в частности, для контроля бокового уширения зубьев пил, щупов для проверки стрелы прогиба пил, полного набора правильных линеек, наконец, даже штангенциркуля с точностью измерения до 0,05 мм. Зато, посещая крупные лесопильные заводы в Скандинавии и других странах Европы, я ни разу не видел, чтобы в пилоточке стояли станки для напайки контактного типа. Дело в том, что они не позволяют качественно контролировать инструментально процесс напайки пластин, в том числе температуру нагрева.

А нагрев зоны напайки пластины на глазок приводит к перегреву металлического корпуса пилы, ее дополнительному отпуску, к выгоранию флюса и появлению пузырей в шве припоя, ну и к выгоранию связки - кобальта в самой припаиваемой пластине. Результат: либо крошатся зубья пил, либо они отрываются вместе с телом корпуса, либо пила после нескольких метров пропила теряет устойчивость и ее надо менять. Все это ведет к увеличению ненормируемых простоев технологического оборудования и, как следствие, снижению его производительности. А мы все экономим на спичках, теряя миллионы прибыли... Посчитайте, коллеги, сколько вы теряете на незапланированном простое оборудования!

У инструмента, предназначенного для зимних условий эксплуатации, целесообразно тщательно подготавливать тело пил, уделяя особое внимание не только вальцовке и проковке, но и тщательной рихтовке и правке корпуса. Считается правильным вальцевать пилы, особенно с корпусом из менее качественных сталей, через каждые пять заточек обязательно (для универсальных пил); для специальных - рекомендуется при необходимости. И, разумеется, после каждой перепайки. Однако на некоторых заводах это не практикуется. А потом приходится слышать, что пила после перепайки по сравнению с заводской «ходит» не более 40-50% времени. Совет тут может быть лишь один, и довольно простой: своевременно и качественно ремонтируйте пилы, тогда они будут радовать вас работой значительно дольше.

Рихтовка (выравнивание полотна круглой пилы) и правка (растягивание середины полотна с устранением дефектов тела пилы) - это отдельные этапы производственного процесса, необходимые для обеспечения надлежащего функционирования пил. Однако на производстве их часто объединяют, что приводит к неправильной подготовке пилы к работе. Кроме того, при рихтовке и правке требуется довольно много ручной работы (в зависимости от типа и конструкции пилы), которая в силу субъективных и объективных причин выполняется некачественно или не выполняется вовсе. Поэтому целесообразно периодически проверять правильность проведения этих операций и при необходимости корректировать пилы.

Владимир ПАДЕРИН