Технологии и оборудование для современных лесопильных производств. Часть 5

Оборудование для дополнительной обработки пиломатериалов

В продолжение цикла статей, в которых вниманию читателей предлагается обзор оборудования современных лесопильных предприятий, в настоящей публикации будет рассмотрено оборудование, используемое на современных лесопильных предприятиях для дополнительной обработки пиломатериалов.

Часть 1

Часть 2. Лесопильные линии

Часть 3. Технологии обработки сырых пиломатериалов

Часть 4. Оборудование для сушки пиломатериалов, их сортировки и пакетирования

Часть 6. Утилизация отходов лесопиления

Как было отмечено в статье, опубликованной в предыдущем номере журнала, практика прямых поставок пиломатериалов промышленным потребителям привела к изменению понятия пилопродукции. Покупатель сегодня желает получать готовый продукт, который он может использовать без дополнительной обработки, а если такая обработка требуется, ее должно выполнять лесопильное предприятие. В числе других стимулов для лесопильных предприятий заниматься обработкой пиломатериалов - возможность извлечения дополнительной прибыли за счет производства строганых изделий массового спроса для местного рынка (досок, брусков, реек, обшивочных досок, досок пола и т. п.) и возможность повышения потребительской стоимости низкосортных пиломатериалов за счет операций раскроя и склеивания. В США в рамках групп лесопильных предприятий даже существуют отдельные заводы по дообработке пиломатериалов - (remanufacturing plants).

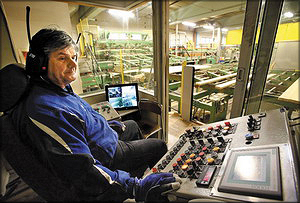

Рис. 1. Оператор строгальной линии Waco на заводе компании Moelven в Швеции контролирует подачу пиломатериалов на станок

Основные операции по дополнительной обработке пиломатериалов (further processing): строжка, раскрой на заготовки, сращивание коротких отрезков и полномерных пиломатериалов, пропитка защитными составами. В Северной Америке строжка пиломатериалов традиционно является неотъемлемой частью производственного процесса лесопильных предприятий. Линия сортировки сухих пиломатериалов, по сути, является строгальной линией, поскольку головным оборудованием, определяющим производительность, в ее составе является тяжелый строгальный станок. В Швеции на лесопильном заводе Holmen Braviken в составе линии сортировки сухих пиломатериалов Carbotech/CGV имеется строгальный станок Gilbert, работающий со скоростью до 1200 м/мин. Система конвейеров позволяет подавать материал как на строгальный станок, так и в обход его. В последнем случае дорогостоящее строгальное оборудование простаивает. Впрочем, в составе этой линии есть масса других устройств, которые не всегда используются, но их наличие позволяет предприятию лучше удовлетворять потребности покупателей. Пиломатериалы, выходящие с линии, могут быть строгаными и нестрогаными, точно оторцованными на любую потребительскую длину (PET), в том числе распиленными пополам (cut-in-two). Упаковка может осуществляться в мелкие пакеты, высота которых составляет четверть высоты стандартного.

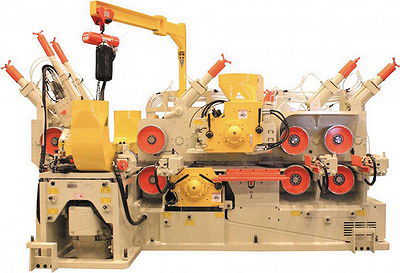

Рис. 2. Высокоскоростные строгальные станки: Gilbert, Weinig Hydromat 6000, Ledinek Stratoplan

Компания Gunnarssons Verkstad (CGV) поставила подобные линии сортировки со строгальными автоматами двум известным шведским компаниям: Vida Wood в г. Висланда - станок Gilbert, скорость работы - до 1200 м/мин.) и Södra Timber в г. Лонгаше (станок Ledinek, скорость работы - до 800 м/мин.). Похоже, названное технологическое решение в будущем получит широкое распространение. Ну а пока в структуре большинства скандинавских лесозаводов имеются строгальные цеха, где установлены линии, работающие со скоростью 150-450 м/мин.

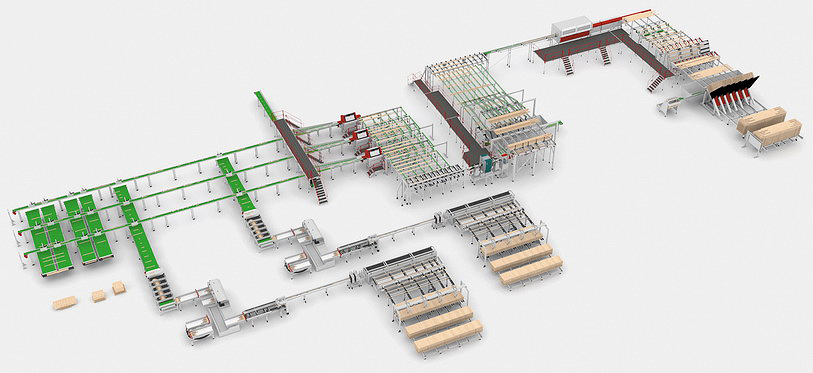

Рис. 3. Строгальная линия для калибровки пиломатериалов. Механизация изготовлена компанией Rosens, Швеция

Рис. 4. Строганый пиломатериал под лампами и камерами сканера Microtec GoldenEye 900

Для строжки пиломатериалов с четырех сторон (калибровки) используются станки североамериканских фирм Gilbert и USNR, европейских фирм Weinig, Waco и Ledinek. Строгальные линии Gilbert работают на скорости подачи до 1200 м/мин. и тактовой подачей 300 шт./мин. У станка Ledinek Stratoplan заявленная скорость - до 1200 м/мин., правда, тактовая подача 250 шт./мин.; и о поставках машин с подобными характеристиками на лесопильные предприятия пока ничего не известно, тогда как у канадских станкостроителей из компании Gilbert уже длинный послужной список. Компания USNR, опираясь на многолетний опыт конструирования строгальных линий для североамериканской лесопильной индустрии, обещает скорость подачи 1130 м/мин. и выше. Самым быстрым строгальным станком в линейке компании Weinig является Hydromat 6000, работающий на скорости до 800 м/мин.

Все эти фирмы предлагают и строгально-калевочные версии высокоскоростных станков, на которых можно профилировать пиломатериалы, то есть выпускать обшивочные доски, доски пола и погонажные изделия. Но, как правило, для калибровки пиломатериалов для строительства и сектора DIY и для производства профильных изделий используются все же разные линии. В строгальных цехах шведских и финских лесозаводов можно увидеть несколько специализированных линий, предназначенных для разных видов работ.

Если строгальная линия выполняет функцию линии сортировки сухих пиломатериалов, то есть обрабатывает пиломатериалы, поступающие с участка сушки, то после строгального станка, работающего на скорости подачи 800-1200 м/мин., должно быть установлено оборудование для сортировки и торцовки, скорость обработки на котором должна соответствовать скорости работы линии. Таким оборудованием являются рассмотренные в предыдущей статье портальные сканеры Microtec GoldenEye 900, FinScan BoardMasterNOVA, Comact Grade Expert, а также портальные триммеры с устройствами позиционирования. В этом случае производительность системы определяется скоростью работы поперечного конвейера, которая может достигать 250 упоров в минуту.

Впрочем, на рынке сегодня есть и сканеры с продольным перемещением материала, работающие при скорости подачи до 1200 м/мин. Именно такова заявленная максимальная производительность установки Microtec GoldenEye 800.

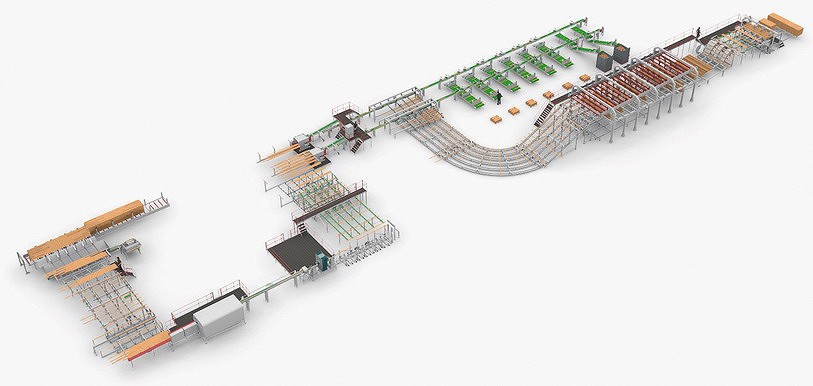

Рис. 6. Комплекс строжки, раскроя и сращивания пиломатериалов на ЛПК «Аркаим»

Установка шведской фирмы WoodEye на упомянутом выше предприятии Vida Wood в г. Висланда в ходе тестовых испытаний развивала скорость до 1200 м/мин., однако практической потребности в таких скоростях обработки у предприятия в настоящее время нет. Близкие подтвержденные показатели - 1159 м/мин. у установок GradeScan американской компании Lucidyne Technologies. Другая американская компания Autolog предлагает установку ProGrader, работающую со скоростью до 915 м/мин.

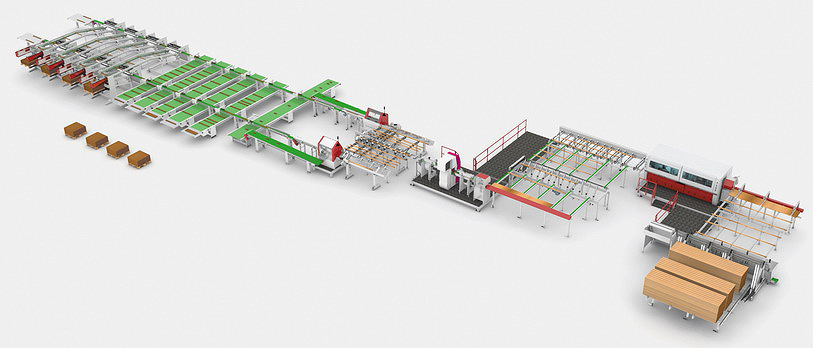

Рис. 7. Линия строжки и раскроя на заводе Tartak Olczyk

Скорость работы линий по производству отделочных досок еще недавно ограничивалась скоростью, с которой браковщик мог сортировать или хотя бы просто контролировать сорт получаемых изделий, то есть не более 150 м/мин. Использование сканеров позволяет устранить это ограничение. Производительность подобных линий теперь ограничивается лишь скоростью работы механизма формирования потребительских пачек и оборудования для их упаковки.

Рис. 8. Линия строжки, сортировки и раскроя на Сокольском ДОК

Следует заметить, что производительность установки сканирования в реальных условиях определяется характером работы по сортировке. Некоторые дефекты не удается надежно идентифицировать на больших скоростях подачи. Поэтому на практике пропускная способность линии может значительно отличаться от технически достижимой.

Рис. 9. Шведская реклама полов из сосны

Рис. 10. Перголы из пропитанной древесины

Рис. 11. Выгрузка пиломатериалов из автоклава

Рис. 12. Террасная доска из термодревесины Metsä

Рис. 13. Мост в Нидерландах из древесины Accoya

В составе строгальных линий для производства обшивочных досок обычно имеются сдвоенные ленточнопильные делительные станки.

Зачастую у делительного станка имеются отдельный механизм разборки пакета и конвейеры подачи, и полученные тонкие заготовки могут поступать к строгальному станку или к пакетоукладчику, то есть делительное оборудование может работать независимо от строгального или в потоке с ним. Подобная компоновка линии обеспечивает дополнительные возможности производства. Например, доски для наружной обшивки в странах Скандинавии изготавливают делением после профилирования, пиленая лицевая поверхность лучше удерживает защитно-декоративный состав, чем строганая.

Весьма перспективным видом оборудования являются линии строжки и раскроя. В состав подобных линий входят: строгальный станок, продольный сканер, торцовочные автоматы и сортировочный конвейер с местами сброса коротких заготовок и пакетоукладчиками - для длинных. Это универсальное оборудование можно использовать как для изготовления обычных строганых пиломатериалов, в том числе сортированных по прочности, так и для производства мебельных, столярных, палетных заготовок или для переработки низкосортных пиломатериалов (в том числе отпада от основных спецификаций) с вырезкой дефектов. Рассмотрим три примера подобных линий, поставленных датской фирмой System TM (линии с похожими функциями выпускают европейские компании Weinig, Paul, Bottene, американская Eagle Machinery и др., линии поставляются в сотрудничестве с изготовителями механизации).

На лесоперерабатывающем комбинате «Аркаим» (Хабаровский край) установлена линия с системой разборки пакетов, строгальным станком, сканером Microtec GoldenEye, тремя торцовочными автоматами и сортировочными конвейерами, двумя местами сброса для немерных заготовок и четырьмя для мерных, двумя автоматическими линиями сращивания и пакетоукладчиками для полученных срощенных заготовок.

На польском лесозаводе Tartak Olczyk установлена линия с разборщиком пакетов, строгальным станком (до 60 м/мин.), сканером WoodEye, двумя торцовочными автоматами, пятью местами сброса коротких заготовок и четырьмя пакетоукладчиками OptiStack 3000. Строгальный станок оснащен семью шпинделями, последний - пильный, что позволяет при необходимости профилировать пиломатериалы или делить их по ширине. Пакетоукладчики штабелируют заготовки длиной до 2,5 м. Линия обрабатывает преимущественно сосновые пиломатериалы.

Комплекс оборудования для строжки, сортировки и раскроя, который установлен в цехе клееных конструкций Сокольского ДОКа, состоит из разборщика пакетов, строгального станка Leadermac (скорость подачи - до 150 м/мин.), сканера Microtec GoldenEye, двух торцовочных автоматов с двумя сортировочными конвейерами для коротких заготовок и отдельной линии сортировки для пиломатериалов длиной 1800-6000 мм с 15 карманами и пакетоформирующей машиной. Таким образом, при раскрое можно одновременно получать пиломатериалы, длина которых соответствует спецификации (для цельных слоев клееных элементов), и короткие заготовки, подлежащие сращиванию. Подобное нестандартное решение - сочетание линии раскроя и линии сортировки досок с вертикальными карманами в одном комплексе - позволило эффективно организовать изготовление клееных изделий и сортировку пиломатериалов для слоев клееных изделий по спецификациям длины и сортов.

Сращивание по длине может быть использовано для получения пиломатериалов нормальной длины из коротких отрезков, оставшихся от торцовки, при раскрое с удалением дефектных участков. Из отрезков получают столярные заготовки или заготовки для профильных погонажных изделий. Сращивание может быть также использовано для изготовления из пиломатериалов необходимой длины длинномерных брусьев или досок. Обычно такая пилопродукция востребована в строительстве в качестве стропил и балок, реже в производстве клееных деревянных конструкций. На некоторых лесопильных предприятиях в Швеции и Финляндии используются линии сращивания для обработки как коротких заготовок, так и пиломатериалов.

Многие предприятия в Западной Европе поставляют профильные изделия с отделочным покрытием. Например, шведская компания Setra изготавливает доски пола из сосны с тонированием в разные оттенки и покрытием маслом и воском и доски для наружной обшивки, окрашенные в заводских условиях.

Одним из процессов дополнительной обработки пиломатериалов, традиционно применяемых на лесопильных предприятиях Скандинавии и Западной Европы, является глубокая пропитка под давлением. Этот метод защиты древесины, в отличие от поверхностной пропитки, позволяет защитить изделия на весь срок эксплуатации, поскольку консервант (антисептик) или антипирен не вымываются при воздействии на изделие влаги и воды, как при поверхностной обработке. Консервантом пропитывается древесина для изделий, которые эксплуатируются на открытом воздухе без контакта с грунтом (в Швеции это класс защиты NTR-A) и в условиях постоянного контакта с землёй (класс защиты - NTR-AB).

Во втором случае, как можно понять, требуется более высокая степень защиты изделия, то есть для обработки необходимы антисептики с высокой концентрацией или токсичностью состава. При использовании пропитки под давлением для обоих случаев эксплуатации изделий принято применять одинаковые химические составы, меняется лишь концентрация веществ.

Ведущими изготовителями автоклавов для пропитки являются датские компании Moldrup и WTT.

Какими бы безопасными ни были современные антисептики, потребитель все же предпочитает другие методы защитной обработки для изделий, с которыми ему приходится контактировать без средств защиты. Именно поэтому термомодифицированная древесина пользуется успехом на рынке. В числе производителей такой древесины крупные производители пиломатериалов Stora Enso и Metsä. Метод термомодификации не обеспечивает защиту древесины изделий, эксплуатируемых в контакте с грунтом, но при отсутствии такого контакта он может быть полноценной заменой методу пропитки. Поэтому термодревесину широко используют для производства террасных досок (декинга), досок для наружной обшивки и обшивки саун, для изготовления садовой мебели или некоторых ее деталей. Термомодификации подвергается древесина любых пород, тогда как пропитке, к примеру, почти не поддаются еловые пиломатериалы. Помимо обеспечения защиты термомодификация позволяет придать древесине благородный темный оттенок разной насыщенности - в зависимости от режима обработки.

Весьма перспективным является и такой метод защиты древесины, как ацетилирование. Он защищен патентом, и технология передается по лицензии под брендом Accoya. Суть метода состоит в пропитке древесины в автоклаве уксусным ангидридом. В ходе обработки связываются гидроксильные соединения, наличие которых на поверхности пиломатериала обусловливает легкое усваивание влаги древесиной, а значит, ее усушку, разбухание и биопоражение. Без гидроксильных групп на поверхности древесина устойчива к поражению грибками и насекомыми, включая термитов. Основанный на той же научной базе, что и термомодификация, этот метод обеспечивает высокую степень защиты и подходит даже для изделий, которые эксплуатируются в контакте с грунтом, причем цвет ацетилированной древесины не меняется. Древесина под брендом Accoya продвигается на рынке как материал для столярных изделий, устройства наружной обшивки, террас, изготовления садовой мебели и изделий для ландшафтного дизайна, а также для открытых атмосферным воздействиям деревянных конструкций, таких как мосты и пирсы. Недаром символом этой технологии стал построенный в 2008 году из клееной древесины Accoya мост в Нидерландах.

Современная лесопильная индустрия далеко ушла от «бревнопиления», то есть простого разваливания бревен на доски. Технологический процесс передовых лесопильных предприятияй в наши дни нацелен на создание максимальной добавленной стоимости. Это позволяет не только получать больше прибыли из того же объёма сырья, укреплять позиции на рынке и быть финансово устойчивыми, но и контролировать то, в каком виде древесина доходит до потребителей, насколько она оказывается конкурентоспособной по сравнению с другими материалами. И в будущем тенденция переноса операций дополнительной обработки пиломатериалов на лесопильные предприятия или консолидации этих операций в руках лесопильных компаний будет нарастать.

Артем ЛУКИЧЕВ