«МДМ-ТЕХНО» открывает двери для демонстрации новинок рынка

Компания «МДМ-Техно», один из крупнейших поставщиков на российский рынок европейского оборудования и аксессуаров для деревообработки и производства мебели, провела в демонстрационном зале в Москве два мероприятия для своих клиентов. 6 июля состоялась презентация обрабатывающего центра с ЧПУ Greda Sprinter (Италия) и других итальянских компаний - партнеров «МДМ-Техно», а с 25 по 27 июля проходила домашняя выставка компании Vitap.

6 июля можно назвать итальянским днем на площадке «МДМ-Техно»: кроме презентации последней модели станка Sprinter образца 2016-2017 годов, в программу мероприятия вошли презентации продукции и консультации и других итальянских партнеров: Fantacci (дереворежущий инструмент G3), Secal (сушильные камеры). Но, безусловно, в центре внимания был специализированный 5-осный обрабатывающий центр Greda Sprinter для всех видов обработки изделий любой формы из массива, панелей, алюминия, композитных материалов.

Итальянская компания Greda занимается выпуском деревообрабатывающего оборудования и оборудования для производства мебели более 35 лет. Постоянно совершенствуя технологии и следя за тенденциями рынка, прислушиваясь к пожеланиям клиентов, инженеры компании создают современное эффективное оборудование. «Если говорить о новшествах станка Greda Sprinter, - рассказывает исполнительный директор компании "«МДМ-Техно»" Дмитрий Миронов, - то в первую очередь надо отметить новую станину, которая тяжелее станины станка-предшественника. Она обеспечивает снижение вибраций, в результате повышается ресурс работы всех агрегатов, клиент может обрабатывать заготовки на высокой скорости, а станок не нуждается в постоянном выравнивании. Новая эргономичная конструкция рабочей головы станка из специального запатентованного сплава позволяет повысить скорость на холостом ходу (особенно по оси Z) почти в два раза по сравнению со скоростью предыдущей модели, что обеспечивает высокую скорость обработки деталей, повышение производительности станка и увеличение ресурса его работы. Надежные призматические направляющие при движении по всем осям также повышают ресурс и долговечность станка. Обновленная система зажимов узких заготовок позволяет жестко позиционировать и фиксировать заготовки, обуславливая точность обработки и высокое качество конечного изделия». Важно отметить, что все новые станки с ЧПУ компании Greda оснащены энкодером, который распознает местоположение рабочих узлов, что позволяет продолжать операции незаконченного цикла обработки, например, после отключения электричества, без ухода в нулевую точку и юстировки.

Отдельно стоит сказать о программном обеспечении станка. С 2016 года Greda сотрудничает с одним из ведущих мировых разработчиков ПО для деревообрабатывающего и металлообрабатывающего оборудования - компанией DDX (Италия). Это позволило оснастить Sprinter концептуально новым ПО, которое, в частности, обеспечивает оптимизацию перемещения рабочей головы станка между операциями, включает в себя симулятор и модуль предотвращения столкновений; команды для управления выполнены в дизайне, интуитивно понятном и простом для освоения оператором. По словам Дмитрия Миронова, новый станок Sprinter открывает почти безграничные возможности обработки изделий в самых разных отраслях. Например, в производстве мебели он будет просто незаменим при изготовлении столов и стульев, сложных элементов интерьера. Любые уникальные изделия из древесины, пластика, алюминия - все под силу новому станку. Присутствовавшие на презентации могли оценить возможности нового станка, который был продемонстрирован в работе.

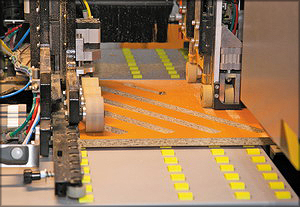

В рамках выставки известного поставщика оборудования для производства мебели - компании Vitap - гости мероприятия смогли увидеть в работе сверлильно-присадочный станок с ЧПУ проходного типа Sigma, сверлильно-присадочный станок Alfa, кромкооблицовочный станок для обработки криволинейных заготовок Eclipse и другие и получить консультации специалистов. Изюминкой программы стала презентация сверлильно-присадочного центра с ЧПУ Point K2Top.

Компания Vitap (Италия), основанная в 1954 году, начала с производства простых сверлильно-присадочных станков, которые эволюционировали во времени, менялись и дорабатывались, ассортимент компании расширялся. В 2010 году серию станков Point продолжил автоматический сверлильно-присадочный станок с ЧПУ Point 2 - с поперечной подачей панели, нижним сверлением, пазованием и автоматическим возвратом панели оператору. К комплектации предыдущей версии была добавлена комбинация 1+1 шпинделей по оси Y. Кроме того, станок оснащен самым современным программным обеспечением, а также дополнительным вертикальным шпинделем. Станок Point 2 предназначен для высокоточного сверления сквозных и глухих отверстий в плоскостях и торцах панельного материала и обеспечивает сверление в соответствии со всеми картами присадки (а их могут быть сотни) за один проход детали, причем станок работает в поточном режиме, без ручных перенастроек и смены инструмента. Подобное оборудование идеально подойдет для производств, где требуется повышенная гибкость технологических операций.

У станка Point K2 TOP масса преимуществ по сравнению с предыдущими моделями: достаточно назвать 12 вертикальных шпинделей, 2+2 горизонтальных шпинделей по оси X, 2+2 горизонтальных шпинделей по оси Y, один пазовальный агрегат, один фрезерный агрегат с двигателем 4,5 кВт, возможность обгоночного фрезерования. Максимальная ширина обрабатываемой заготовки - 1200 мм, максимальная толщина панелей - 50 мм, минимальная толщина панелей - 3 мм. Опционально возможна установка магазина сменного инструмента на четыре позиции, что превращает станок в обрабатывающий мини-центр. Компактный станок с ЧПУ позволяет оптимизировать процесс резки панели по осям X и Y, выполнять сверление с пяти сторон заготовки и пазование по оси X, фрезерные операции и криволинейный раскрой фрезой. И все это действительно за считаные минуты и секунды. Cверление и фрезерование с четырех сторон боковой стенки (500 x 400 x 19 мм) шкафа с пазом станок может выполнить за 15 с (с четырехсторонней «обгонкой» - за 40 с), а общее время обработки столешницы (вырезка из заготовки толщиной 40 мм, обработка переднего торца, трех пазов для эксцентриков, три вырезки большого размера, одно сквозное отверстие большого диаметра) занимает всего 4 мин. 20 с. Также к достоинствам Point K2 TOP можно отнести уникальную запатентованную технологию DDT: два захвата удерживают заготовку на месте во время выполнения разных операций, а специальное программное обеспечение позволяет оптимизировать рабочие циклы, что создает возможность сверления горизонтальных отверстий без перемещения заготовки. Менеджер отдела продаж станков компании «МДМ-Техно» Даниил Серегин отмечает: «Point K2 TOP - это универсальный станок, подходящий как для небольших и средних, так и для крупных производств. Для установки станка не требуются большая площадь, а для эксплуатации и обслуживания - большое число высококвалифицированного персонала - достаточного одного рабочего среднего уровня. На станке удобно обрабатывать небольшие заготовки вместо больших листов для нестинга, что позволяет сократить объем отходов. Кроме того, Point K2 Top не нужен вакуумный насос, что снижает потребление электроэнергии, уменьшает число операций по дополнительному обслуживанию станка и сокращает занимаемую им площадь. Этот гибкий и простой в эксплуатации и обслуживании станок не требует времени на перенастройку».

Вниманию гостей мероприятия была предложена демонстрация еще одного станка компании Vitap - автоматического кромкооблицовочного для обработки криволинейных заготовок Vitap Eclipse. В числе отличительных особенностей этого станка вакуумный стол для позиционирования крупногабаритных заготовок, дополнительный стол для обработки короткомерных заготовок, который позволяет обрабатывать заготовки маленьких размеров, ручное торцовочное устройство, выполняющее точную и высококачественную обрезку излишков кромочного материала, кромкооблицовочный узел, обеспечивающий высочайшее качество нанесения кромочного материала, и узел чистового снятия свесов, с помощью которого как крупногабаритные, так и маленькие заготовки обрабатываются в ручном режиме.

Говорили на мероприятии и о тенденциях в производстве новых видов материалов, например, о выпуске акустических панелей из плитного материала (лист MDF с отверстиями разного вида и конфигурации), сфера применения которых довольно широка. Изначально подобные панели применялись исключительно для обеспечения шумоизоляции, но разнообразие и эстетическое исполнение позволили использовать их и в качестве элементов дизайна помещений или деталей мебели, в том числе фасадов. Производители мебели с успехом используют перфорированные, микроперфорированные (различаются диаметром отверстий и шагом между ними), щелевые (различаются толщиной паза и шагом между ними) и декоративные панели. Компания Vitap выпускает две машины, предназначенные для изготовления акустических и звукопоглощающих панелей: Point Acoustic, который может проделывать в плитах до 54 отверстий каждые 4 секунды, и Point Grooving, позволяющий в считаные секунды получить акустическую панель с щелевым профилем.

Кроме того, были рассмотрены возможности оборудования Panotec (Италия) для упаковки готовой продукции и отечественного программного обеспечения для мебельных производств «БАЗИС-мебельщик». Также состоялась презентация ручного деревообрабатывающего инструмента компании Virutex (Испания). Особое внимание было уделено обслуживанию и ремонту оборудования.

Мероприятия, организованные «МДМ-Техно», посетили около 100 представителей компаний - производителей мебели, дверей, окон из разных регионов России. Как отметили организаторы, результатом довольны, подобный формат встреч с постоянными и потенциальными клиентами позволяет подробно рассказать о новых возможностях и перспективах оборудования ведущих производителей, получить обратную связь, обсудить рабочие моменты.

Подготовила Ольга РЯБИНИНА