Круглые пилы. Развитие технологий производства

Как утверждают ученые, первые орудия труда, которые можно считать прародителями современных пил, были изготовлены более 4 тыс. лет назад. Они представляли собой зазубренные камни, которые использовались древними людьми в быту. Инструмент и технологии его изготовления были усовершенствованы в бронзовом веке, с появлением навыков обработки металлов.

Лесопилка братьев Филипс, которая работает за счет силы пара, как и 100 лет назад

Период от возникновения христианства до его распространения в Европе характеризуется развитием основных ремесел, в свою очередь повлекшим развитие форм и конструкций ручных пил, в том числе и двуручных (так называемых полосовых пил - прообразов рамных и ленточных пил), применявшихся в основном при строительстве домов, храмов, крепостей и кораблей. Они распространились почти по всему миру, составив конкуренцию топору. Наиболее широкое применение пилы получили в тех районах, где развивалась лесозаготовка: полосовые двуручные пилы применялись как для валки деревьев, так и для продольного раскроя бревен и получения пиломатериалов.

Первую механизированную лесопилку, которая облегчала труд дровосека, изобрели в 1322 году в Германии. Сконструированное на базе пилы, приводимой в движение с помощью гидравлических механизмов, оборудование (прообраз цепной пилы) совершило переворот в методах вырубки леса в Германии.

Полосовые пилы для валки леса со временем получили распространение в Англии, Шотландии, Португалии. Как от внедрения иных видов техники, от их использования был и негативный эффект: дровосеки стали массово лишаться работы, что повлекло серьезную социальную напряженность вплоть до восстаний, в ходе которых «нововведения» уничтожались. Так, во время такого восстания в США пострадала первая в истории паровая лесопилка, предшественница распространенных сейчас бензопил (на базе цепных пил).

Новым этапом в конструировании полосовых пил (прообраза ленточных пил) стала переоборудованная из гидравлической в паровую лесопилка, которая была сконструирована в американском городе Бас (штат Мэн) в 1821 году. Первый инструмент подобного типа представлял собой стальную ленту с множеством зубьев, расположенных вдоль одного края ленты. Пила постоянно вращалась на двух вертикальных шкивах, зубья были направлены по направлению подачи распиливаемой древесины. Первыми такую конструкцию пил запатентовали англичане в 1808 году, а в 1834 году патент на пилы подобного типа был выдан во Франции. Первым американцем, запатентовавшим ленточную пилу в 1836 году, стал Б. Бейкер. В силу некоторых обстоятельств (в частности, из-за сложности изготовления оборудования и нестабильности его работы, пилы часто соскальзывали со шкивов и рвались вследствие перегрузок, налипания смолы и т. п.) ленточные пилы получили серьезное развитие только после 70-х годов XIX века.

В России лесопилки (на базе водяных мельниц) получили массовое распространение в годы правления Петра I при строительстве Санкт-Петербурга и военных кораблей. Пилы, в основном ручные, сперва покупали в странах Европы, но вскоре стали делать и в России. Внедряли их среди крестьян добровольно-принудительно: брали за пилу два рубля сразу (тогда для крестьянина это были немалые деньги), а затем требовали во время пользования ею еще по копейке с души. Сенат поощрял строительство пильных мельниц. В конце XVIII века в Вятской губернии действовало больше сорока лесопилок. На Урале почти все железоделательные заводы готовили для себя доски механическим способом. В XIX веке в России начали активно распространяться паровые лесопильные заводы. Уральские заводы - Златоустовский и Боткинский (сейчас Воткинский) - наладили выпуск разных пил, в основном рамных и круглых. Периодом массового внедрения в лесопильную отрасль круглых пил можно считать начало - середину XVIII века.

Рассмотрим технологии производства круглых пил в России и за рубежом в наше время.

Основные технологические этапы производства круглых пил

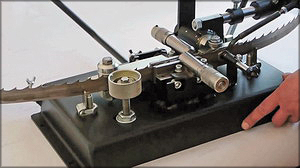

Разводной станок для узких ленточных пил АРС -15.1

Все технологические операции изготовления пил вызывают изменение формы, размеров и физического состояния исходной стальной заготовки, что приводит к количественному изменению и перераспределению внутренних напряжений в каждом пильном диске (корпусе пилы). Основная проблема изготовления пил - это внутренние напряжения, возникающие в них, в частности, из-за вырубки зубьев пилоштампом, и приводящие к их неустойчивой работе. Эти напряжения нужно компенсировать, например, проковкой, вальцовкой, рихтовкой и т. п.

В настоящее время изготовление круглых пил с использованием пилоштампов, пайки твердосплавных пластинок на контактных станках с применением латунных припоев и флюсов на основе буры уходит в прошлое. После шлифования и насечки зубьев у всех пильных дисков, которые изготавливаются по этой технологии, по-разному распределяются внутренние напряжения, у каждой пилы свои дефекты и особенности, иначе говоря: нет двух абсолютно одинаковых пил. Поэтому требуется индивидуальная оценка каждой пилы, индивидуальная правка и проковка (вальцевание) корпусов, которые являются самыми ответственными и сложными операциями в технологии изготовления круглых пил.

В настоящее время использование высококачественных легированных инструментальных сталей для производства корпусов пил, их раскрой лазером, применение качественных серебряных и серебряно-медных припоев и соответствующих припоям флюсов, а также оборудования для бесконтактного нагрева и пайки зубьев пил (в настоящее время оно внедрено на всех ведущих предприятиях мира) позволяет обеспечить размерно-качественные характеристики изготавливаемых круглых пил. Так, например, применение лазерного раскроя стальных листов на заготовки для корпусов пил резко расширяет возможности любого завода по выпуску пил разной номенклатуры, профилей и типоразмеров и дает возможность в весьма сжатые сроки выполнять любые заказы потребителей. Кроме того, по сравнению со старыми технологиями значительно упрощаются операции по правке (рихтовке) и проковке (вальцеванию) круглых пил.

В процессе правки устраняются разные дефекты (выпучины, слабые и тугие места корпуса, коробления и др.), а при проковке (вальцовке) всей средней зоны корпуса пилам придают требуемое натяжение зубчатой кромки (зубчатого венца). Кстати, словосочетание «пильное полотно» более всего подходит для полосовых пил (рамных и ленточных). В настоящее время почти на всех крупных заводах-производителях круглые пилы диаметром до 800 мм вальцуются, а диаметром более 800 мм - проковываются.

Разработка методов, обеспечивающих нормальную, устойчивую работу круглых пил и необходимых технических средств, требует знания специфики явлений, происходящих в корпусе пилы в процессе работы. А рабочие и ИТР должны иметь высокую квалификацию, поскольку материалы, как инструментальные, так и обрабатываемые, а также режимы резания постоянно изменяются.

Технологические операции

Ниже приведены в качестве примера перечень технологических операций, рекомендуемых при изготовлении пил по ГОСТ 9769-79, и перечень подобных операций на предприятиях европейских производителей при изготовлении круглых пил для скоростных лесопильных линий.

Технологический процесс изготовления круглых пил на российских предприятиях-изготовителях (по ГОСТ 9769-79) состоит из следующих основных операций: разрезания листа на заготовки, термической обработки (закалки, отпуска), черновой правки, шлифования поверхностей пил, штампования зубьев, чистовой правки и вальцовки корпуса, напайки зубьев из твердого сплава, заточки зубьев пил по четырем граням, пескоструйной обработки, чернения корпуса, полировки, сортировки пил, нанесения маркировки и упаковки.

Следует отметить, что большинство крупных лесопильных заводов как в России, так и за рубежом уникальны, поэтому изготовление пил для них требует специального подхода, в том числе получения заводом-изготовителем пил опросных листов от предприятий-пользователей, в которых в довольно полном объеме представлены все данные для правильного подбора и конструирования пил.

Приблизительный перечень операций в процессе изготовления лесопильных пил для фрезерно-пильных и фрезерно-брусующих линий на европейских заводах:

- компьютерное проектирование круглой пилы (здесь очень важна полная информация о материале, оборудовании и режиме работы; проектирование выполняется согласно данным опросного листа, полученного от лесопильного завода);

- распечатка технологической карты (каждое будущее изделие обеспечивается технологической картой, в которой указаны спецификация пилы, артикул, номер программы для лазера, который будет использоваться для вырезки заготовки корпуса пилы из проката, и т. д.;

- вырезание тела (корпуса) пилы лазером из стального листа;

- удаление грата (заусенцев) по контуру зубьев;

- закалка корпуса пилы (как правило, в минеральном масле или в специальных газовых печах);

- отпуск корпуса пилы (выполняется в специальных газовых печах или термопрессах);

- хонингование (доводка) посадочного отверстия; посадочные отверстия вырезаются лазером с минимальным допуском в минус (доли миллиметра), то есть всегда чуть меньше, чем нужно, а после закалки и отпуска тела пилы выполняется доводка посадочного отверстия до нужного диаметра;

- плоское шлифование корпуса пилы;

- фрезерование крепежных отверстий в теле пилы;

- вальцовка пилы (тело пилы становится устойчивым к силам резания и центробежным силам, возникающим в процессе эксплуатации пилы);

- рихтовка пилы (тело пилы становится идеально плоским, что позволяет повысить устойчивость пилы при пилении и ресурс работы);

- зенковка отверстий в зоне подчищающих ножей (мультаксов);

- шлифовка проемов под мультаксы в корпусе пилы;

- пришлифовка гнезд зубьев;

- нанесение флюса на гнезда зубьев;

- напайка зубьев из твердого сплава в автоматическом или полуавтоматическом режиме;

- заточка зубьев по заданным параметрам (затачиваются передняя, задняя и боковые поверхности зубьев);

- динамическая балансировка пил;

- нарезка и подготовка напаек из твердого сплава для мультаксов;

- напайка пластинок мультаксов;

- проверка внутреннего напряжения тела пилы на специальном оборудовании;

- повторная правка (рихтовка) корпуса пилы;

- проверка сбалансированности пилы;

- пескоструйная обработка корпуса пилы;

- нанесение защитных покрытий на корпус пилы (чернение, анодирование, покраска);

- заключительный контроль качества (полный или частичный);

- лазерная маркировка пил;

- упаковка и отправка пил на склад (постановка изготовленных пил нa складской баланс).

Понятно, что не все, а только крупные, хорошо оснащенные европейские (равно как и отечественные) производители выполняют всех пункты, перечисленные в перечнях технологических операций. Чаще всего, когда пилы изготавливают в кооперации с несколькими производителями, качество продукции страдает. Применение стандартных европейских инструментальных сталей вместо оригинальных, как правило, патентованных или их аналогов, например стали 75Cr1 (другое название Krupp2003), производимых согласно DIN 17350, а также дешевых аналогов известных европейских производителей стали, твердых сплавов, припоя и флюса, и использование в производстве простого или изношенного технологического оборудования может сказаться на качестве выпускаемой продукции и ее конечной стоимости.

Для того чтобы обеспечить высокую производительность предприятия, специализирующегося на выпуске продукции деревообработки, следует обращать внимание не только на стоимость режущего инструмента, но на то, где и кем он выпущен.

![]()

Пилы со ступенчатым и коническим корпусом изготавливаются немного иначе, чем пилы с плоским корпусом: сначала вырезается круглая заготовка без контура зубьев, которая проходит закалку и отпуск корпуса, хонингование посадочного отверстия, плоское шлифование корпуса. Затем в заготовке фрезеруется (шлифуется) ступенька или конусность. Эти операции делаются для того, чтобы из плоского корпуса заготовки получить конусную или ступенчатую пилу. В два этапа они выполняются в том случае, если конусность или ступенька делается с двух сторон корпуса пилы. Затем в заготовке пилы лазером вырезаются зубья и повторяются операции по удалению грата (заусенцев) по контуру зубьев, закалке и отпуску корпуса пилы. Дальнейшая обработка ведется в соответствии с операциями, указанными в перечне, начиная с фрезерования крепежных отверстий в теле пилы и заканчивая упаковкой и отправкой пилы на склад. Ступенчатые и конические пилы проходят закалку и отпуск дважды.

![]()

Владимир ПАДЕРИН