Экспортный потенциал древесных плит. Часть 1

Может ли производство древесных плит стать одним из локомотивов отечественного ЛПК? Каковы текущие позиции российских изготовителей плитной продукции на мировом рынке? Об этом читайте в статье, которой мы открываем цикл, посвященный перспективам древесно-плитной промышленности в РФ.

Часть 2. MDF и HDF

Часть 3. Производство OSB

Часть 4. Производство ДСтП

В прошлом году произошли два крайне важных для развития лесопромышленного комплекса РФ события. Первое: некоторые виды товаров из древесины были включены в Перечень высокотехнологичной продукции Министерства промышленности и торговли РФ. При экспорте этой продукции производитель может рассчитывать на возмещение до 80% расходов на доставку товаров зарубежным покупателям. Среди указанных в документе видов продукции оказались древесностружечные плиты (ДСтП) и плиты с ориентированной стружкой (OSB), древесноволокнистые плиты (ДВП, MDF и HDF), фанера, цементно-стружечные плиты, столярные изделия, клееные деревянные конструкции, пеллеты. В случае с пеллетами такая компенсация совершенно меняет рентабельность производства, однако, и для изделий с более высокой ценой за тонну эффект получается весьма значительным. В частности, российские производители древесных плит благодаря более низкой, чем у зарубежных конкурентов, себестоимости производства могут оказаться конкурентоспособными на рынках Европы и Азии.

Вторым событием стала публикация проекта разработанной Минпромторгом Стратегии развития ЛПК до 2030 года. Этот документ, задающий ориентиры развития отечественного лесопромышленного комплекса, на момент написания статьи еще находился в статусе проекта, однако нет оснований считать, что он будет серьезно скорректирован до принятия, поэтому в дальнейшем в публикации мы будем называть его Стратегией. Увеличение производства древесных плит к 2030 году, согласно содержащимся в Стратегии прогнозам, составит: для ДСтП – 26–46%, MDF/HDF – 88–135%, OSB – 225–325%. При этом среднегодовые темпы роста внутреннего потребления до 2030 года будут составлять: для плит MDF, HDF и OSB – 3,5–4%, для ДСтП – 1,5%. То есть развитие российской плитной промышленности будет происходить в большой степени за счет производства продукции на экспорт. И в 2030 году, согласно прогнозу экспертов Министерства, доля экспорта плит будет составлять 25–45% в зависимости от вида.

Есть ли основания для таких оптимистичных прогнозов?

С сырьевым потенциалом все более или менее ясно. В стране наблюдается перепроизводство низкосортной лиственной древесины, и она зачастую очень дешевая. В то же время увеличение производства пиломатериалов и фанеры (а оно тоже предполагается Стратегией) потребует наращивания объемов заготовки леса, а значит объем третьесортного древесного сырья на рынке также будет увеличиваться, не говоря уже об отходах лесопильных и фанерных производств.

В таком случае любопытно узнать: какова динамика рынка древесных плит, каково текущее положение российских предприятий на нем и какое место им придется занять на этом рынке для достижения целей Стратегии.

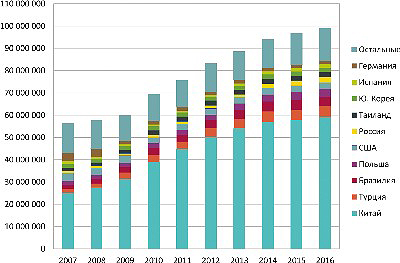

Рис. 1. Мировое производство MDF/HDF, м3

Наиболее динамично с 2007 по 2016 год в мире развивалось производство MDF и HDF: рост их объемов составил 75% (рис. 1). А суммарный объем выпуска сегодня составляет около 100 млн м3 в год. Причем китайские заводы довели свою долю на мировом рынке до 60%. Германия и США, еще недавно занимавшие второе и третье места среди стран-производителей, серьезно сдали свои позиции. Теперь на мировом рынке плит Соединенные Штаты Америки занимают пятое место – выпуск MDF и HDF за десять лет там сократился на 10%. Германия же потеряла около двух третей своих мощностей и теперь находится лишь на десятом месте. Зато впечатляющих результатов добились Турция, Бразилия, Польша и Россия. Турецкие предприятия нарастили выпуск в 2,5 раза, российские – в 2,25 раза, а бразильские и польские удвоили его. Отечественные заводы по выпуску плит MDF и HDF совершили рывок в последние четыре года. И, учитывая график реализации текущих и заявленных проектов, вполне можно предположить, что по результатам работы в 2017 и 2018 годы эта динамика сохранится, и объем выпуска будет увеличен. Доля отечественных предприятий в мировом производстве плит MDF и HDF в настоящее время составляет 2,6%. И если прогнозировать объем мирового производства к 2030 году исходя из среднегодовых темпов прироста 4%, как это делают разработчики Стратегии, то получится 171,5 млн м3. Согласно инерционному и инновационному сценариям Стратегии, в РФ в том же году будет выпущено соответственно 4,9 млн м3 или 6,1 млн м3 этих плит, что означает долю в мировом производстве 2,8 или 3,6%. Этот результат вполне может быть достигнут за счет дальнейшего падения объемов производства в Западной Европе и США и сохранения динамики развития отечественного производства этих плит.

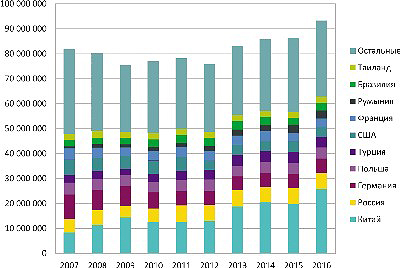

Рис. 2. Мировое производство ДСтП, м3

Производство древесно-стружечных плит по сравнению с производством MDF и HDF росло куда более скромными темпами – лишь на 14% с 2007 по 2016 год, со спадом в середине этого периода. Китай здесь не имеет такого преимущества, как в индустрии плит MDF и HDF (рис. 2). Однако в течение рассматриваемого периода китайские предприятия нарастили мощности в три раза: их доля в мировом производстве ДСтП составляет теперь 27,7%. На втором месте сегодня Россия – рост выпуска этой продукции составил 19,5%, а доля в мировом производстве по состоянию на 2016 год была 7% (то есть чуть больше, чем в 2007 году). Однако десять лет назад наша страна занимала четвертую позицию по производству ДСтП в мире, после лидировавшей на тот момент Германии и занимавших соответственно второе и третье места Китая и США. С тех пор Германия и Соединенные Штаты сократили производство древесностружечных плит и даже импортируют этой продукции все меньше. Как, впрочем, и Франция. Считается, что ДСтП в развитых странах уступают место на рынке плитам MDF. Вероятно, с подобной тенденцией связаны и более высокие темпы роста производства плит MDF и HDF по сравнению с выпуском ДСтП в Китае – ведь китайская мебельная промышленность ориентирована преимущественно на американский рынок. Впрочем, в Румынии, видимо, придерживаются иного мнения о перспективах древесностружечных плит. Там с 2007 по 2016 год выпуск ДСтП вырос в 4,2 раза, почти до 3,3 млн м3 в год, и такими темпами Румыния в ближайшее время может обогнать не только Францию, но и Соединенные Штаты.

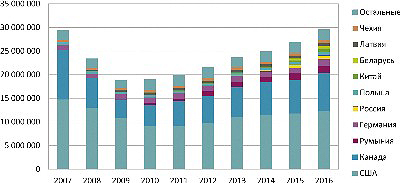

Рис. 3. Мировое производство OSB, м3

Стратегия предполагает увеличение производства ДСтП в России до 8,3–9,6 млн м3 в год в зависимости от сценария. Мировое производство этих плит к 2030 году при сохранении темпов роста периода 2007–2016 годов (около 1,3% в год) увеличится до 111,7 млн м3. Доля РФ в этом объеме будет составлять 7,4–8,6%. Объем экспорта древесностружечных плит достигнет 2,1–3,5 млн м3 в год в зависимости от сценария.

OSB по сей день остаются преимущественно североамериканским продуктом – даже в 2016 году 68% мирового производства было сосредоточено в США (12,3 млн м3) и Канаде (7,9 млн м3). Впрочем, в 2007 году доля этих стран была еще выше: 85,5%. За прошедшие годы производство плит из ориентированной стружки появилось в Румынии, России, Китае и Белоруссии. Заметно нарастили выпуск Германия, Латвия и Чехия. В то же время в Соединенных Штатах и Канаде производство сократилось, что можно объяснить пока еще не полным восстановлением американского строительного рынка. Вполне вероятно, что в ближайшие годы объем выпуска OSB в Северной Америке резко возрастет за счет загрузки имеющихся мощностей.

Россия в 2016 году с долей в мировом производстве 2,7% занимала пятую позицию среди стран – изготовителей OSB. Потребность внутреннего рынка в этом материале удовлетворялась за счет импорта на 36% – 419 тыс. м3. Стратегия предполагает не только сокращение импорта плит этого вида к 2030 году до 95 тыс. м3, но и рост экспорта в пределах 0,8–1,5 млн м3 в год. Объем производства составит 2,6–3,4 млн м3. Если предположить, что потребление OSB в мире будет увеличиваться примерно на 4% в год и к 2030 году превысит 51 млн м3, то, выходит, что доля РФ в мировом производстве этого вида плит, согласно Стратегии, должна составить 5–6,5%. Эта цель выглядит амбициозной, но вполне достижимой.

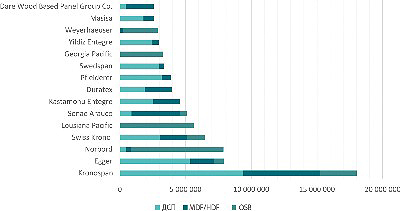

Рис. 4. ТОП-15 компаний – изготовителей древесных плит

Развитию производства древесных плит в России и странах Восточной Европы немало способствует энергетическая политика стран Западной Европы, прежде всего Германии. Низкосортная древесина и отходы там потребляются многочисленными ТЭЦ и котельными, а также пеллетными заводами, что ведет к росту цен на сырье. Так, по данным Европейской ассоциации производителей древесных плит, с 2007 по 2014 год индекс цен на сырье поднялся со 160 до 205 ед., то есть рост составил 28%2. В отдельных случаях возникает настоящий дефицит сырья. В результате плитные предприятия вынуждены использовать в производстве продукции древесный утиль. Его доля в сырьевом портфеле плитных предприятий по состоянию на 2014 год составляла: во Франции – 30%, в Германии – 34%, в Великобритании – 51%, в Италии – 75%. Эти факторы не лучшим образом сказываются на конкурентоспособности плитных предприятий в Западной Европе.

Россия на этом фоне обладает колоссальным конкурентным преимуществом в виде огромного предложения дешевого и довольно качественного лиственного сырья. Четыре из десяти ведущих мировых плитных компаний: Kronospan, Egger, Swiss Krono и Kastamonu – уже имеют свои производства в нашей стране. Еще одна крупная компания из топ-15 – Yildiz Entegre строит комбинат во Владимирской области.

Впрочем, есть и местные игроки, которые могут реализовывать капиталоемкие проекты. К примеру, компания «СВЕЗА» только в 2018 году намерена потратить на модернизацию своих фанерных комбинатов 12,2 млрд рублей! Российский ЛПК вполне созрел для крупных проектов. Бюджеты иных строящихся лесопильных и фанерных предприятий приближаются к 10 млрд руб., что вполне соответствует стоимости строительства завода древесных плит. Оптовые цены на ЛДСтП, плиты MDF и HDF соответствуют ценам на экспортные пиломатериалы. Отличие в том, что экспорт древесных плит теперь субсидируется государством.

Артём ЛУКИЧЁВ

Продолжение следует