Vesto Technology: латвийские нормы станкостроения

История латвийской станкостроительной компании Vesto Technology началась в 1994 году с организации лесопильного предприятия. Изначально в планах собственников не значилось производство лесопильных станков или любого другого оборудования, но все решил случай.

Создание любого лесопильного производства начинается с определения возможностей лесосырьевой базы, анализа рынка продукции, планирования объема производства и принципиального выбора головного лесопильного оборудования. Если с первыми тремя позициями учредители предприятия смогли определиться довольно быстро, то выбор оборудования стал непростой проблемой. Лесопильный цех было решено организовать на базе ленточнопильного оборудования, что обеспечивало возможность распиловки бревен без предварительной сортировки с максимальным объемным выходом пилопродукции при минимальном энергопотреблении.

На этом этапе директор предприятия Гунар Вецтирелис (по образованию инженер-механик) столкнулся со значительными трудностями. У многих работников нового предприятия были хорошие навыки металлообработки, что позволяло оценить потенциал имевшегося на рынке лесопильного оборудования исходя из культуры его изготовления и качества сборки, и именно эти знания не позволили собственникам выбрать даже одну модель из предлагавшихся на тот момент ленточнопильных станков для небольших лесопильных предприятий, поскольку у всех рассмотренных образцов имелись конструктивные недостатки. Эксплуатация подобного оборудования (если бы оно было приобретено) грозила длительными ремонтами, требовала бы замены основных узлов вследствие быстрой выработки ресурса металла и, уж конечно, не могла обеспечить ни требуемой производительности, ни нужной точности формы пиломатериалов.

Потратив на изучение рынка станков довольно длительное время, собственники компании приняли решение самостоятельно создать ленточнопильный станок оригинальной конструкции, который бы отвечал их задачам и обеспечивал возможность раскроя толстомерной древесины, сохраняя стабильность конструкции. На разработку конструкции, изготовление деталей и агрегатов и сборку станка понадобилось менее шести месяцев, и на базе этой машины был пущен лесопильный цех. Высокое качество пиломатериалов, полученных на новом оборудовании, почти сразу привлекло внимание других лесопильщиков, которые тоже захотели приобрести подобный станок. Одновременно с заявками на пиломатериалы в компанию поступило сразу несколько предложений о покупке станка подобной конструкции, созданного специалистами Vesto.

Предложение организовать производство лесопильного оборудования параллельно с выпуском пиломатериалов (с учетом того, что изготовлен был всего один станок) было настолько неожиданным, что собственники компании сначала даже не восприняли его всерьез. Однако, поскольку просьбы продолжали поступать, было принято решение произвести несколько подобных станков и одновременно внести в их конструкцию элементы механизации, что позволило бы сократить число работников, занятых обслуживанием оборудования.

После успешной продажи третьего горизонтального узколенточного лесопильного станка, ставшего прообразом до сих пор выпускаемого и самого массового станка ZHL-64, руководство компании Vesto решило переориентироваться на выпуск лесопильного оборудования, спрос на которое рос с каждым проданным станком.

Помимо изготовления лесопильного оборудования, компания стала оказывать услуги по ремонту станков других производителей, а также осуществлять их техническое обслуживание. Всего же с момента основания компании до настоящего времени выпущено (в разных модификациях) более 1100 единиц станков модели ZHL-64.

Свое название компания получила случайно. Изначально планировалось назвать станкостроительную компанию Vesta, в честь единственного астероида, который можно увидеть с земли невооруженным глазом, но при регистрации выяснилось, что это название уже использовано, и собственники решили, поменяв одну букву, назвать завод Vesto.

Наметившаяся в конце 1990-х годов тенденция укрупнения лесопильных предприятий потребовала повышения производительности парка техники, чего было невозможно достичь, располагая в качестве основного оборудования только однопильными ленточно-пильными станками, для которых в качестве режущего инструмента использовались узкие ленты шириной 32 и 40 мм. Необходимо было увеличивать скорость подачи, что предполагало использование ленточных пил большей ширины для сохранения необходимой точности формы пиломатериалов. В 1999 году была разработана конструкция и пущен в производство новый станок, оснащенный шкивами диаметром 900 мм, что позволило использовать ленты шириной 100 миллиметров.

Разработка и производство новых моделей оборудования требовали наличия собственного экспериментального испытательного лесопильного цеха, который бы использовался для тестирования выпускаемого оборудования и проверки новых станков перед отгрузкой покупателям. В конце 1990 годов был построен ангар, в котором и разместился такой цех.

По словам Гунара Вецтирелиса, с периода становления производства по настоящее время совершенствованию моделей выпускаемого оборудования помогает постоянная обратная связь с расположенными в Латвии лесопильными заводами, на которых установлено оборудование компании. Небольшая удаленности лесопильных предприятий от завода-изготовителя дает возможность не только оперативно осуществлять техническую поддержку, но и получать практику для проектировщиков по совершенствованию техники с учетом решений, предлагаемых пользователями.

Начало экспортных поставок станков также потребовало совершенствования технологии их изготовления. На европейских лесопильных заводах распиливают бревна длиной 3–4 м, что обеспечивает бóльший объемный и качественный выход пилопродукции. При разработке моделей оборудования, ориентированных на российский рынок, на котором традиционно перерабатываются бревна длиной 6 м, потребовалось значительно усилить конструкцию для обеспечения стабильности работы оборудования при раскрое пиловочника бóльшей длины (ведь бóльшая длина сырья с учетом высокой плотности древесины обуславливает значительную массу сортиментов).

Менеджмент компании внимательно следил за возрастающими требованиями к производительности лесопильных предприятий, и в 2004 году специалисты компании пришли к выводу, что, используя только ленточнопильные станки позиционного типа, невозможно обеспечить распиловку 100 м3 бревен в смену. Ставить в ряд несколько однотипных станков экономически неэффективно, поскольку в этом случае возрастает численность работников и неоправданно повышается себестоимость пилопродукции. Для того чтобы обеспечить производительность 100 м3 в смену, рационально использовать станки второго ряда для раскроя двухкантного бруса и обрезное оборудование.

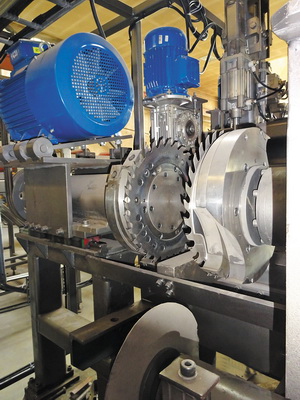

Помимо модели многопильного круглопильного станка, который был создан в течение восьми месяцев, на предприятии разработали оригинальные системы автоматизации и механизации для поточных линий.

Для обеспечения эффективной распиловки толстомерной древесины в режиме поточного производства были сконструированы и изготовлены новые модели головного ленточнопильного оборудования. В 2005 году на заводе Vesto были произведены первые вертикальные ленточнопильные станки со шкивами диаметром 1200 мм и шириной пильной ленты 130 мм, в том числе оборудованные подвижной кареткой, что позволило повысить скорость подачи при пилении до 40 м/мин. Развитие производства потребовало привлечения дополнительных работников, и штат предприятия был увеличен до 70 человек.

В 2006 году специалисты предприятия разработали конструкцию фрезерно-брусующего станка, на котором можно перерабатывать горбыльную часть бревен на технологическую или топливную щепу, а спрос на них в Латвии довольно высокий. В связи с тем, что в Латвии нет целлюлозно-бумажных предприятий, местные производители ориентированы на выпуск топливной щепы, а также топливных брикетов и гранул. Предпосылками к созданию нового типа лесопильного оборудования стало то, что большинство котельных Латвии (особенно в небольших городах) вырабатывают тепловую энергию путем сжигания древесных отходов. Кроме того, по мнению специалистов предприятия, переработка горбыльных частей бревен на высокой скорости подачи неэффективна, поскольку требуется установка дополнительного транспортного и технологического оборудования, что снижает эффективность производства и даже мешает основному процессу лесопиления.

Для укрепления рыночных позиций предприятия в 2010 году был освоен выпуск вертикальных лесопильных станков, предназначенных для оснащения средних и крупных лесопильных предприятий с увеличенным до 1,5 м диаметром шкивов, что при ширине пильной ленты 180 мм и сохранении ее толщины (всего 1,47 мм) позволило обеспечить высокое качество пиломатериалов при пилении на скорости подачи до 60 м/мин.

Важнейшим направлением развития компании является совершенствование выпускаемых моделей оборудования для малых и средних лесопильных предприятий при обеспечении высокого качества техники, позволяющее успешно конкурировать с другими производителями станков. Основной проблемой, которую приходится решать компании, стала высокая стоимость оборудования, определяемая высокой металлоемкостью станков. А ведь высокая металлоемкость позволяет обеспечить высокую точность пиления при высокой скорости обработки, а также опровергнуть стереотипное представление, якобы на однопильном ленточнопильном станке, который является самым доступным по цене оборудованием для малых предприятий, невозможно выпускать качественную продукцию при высокой производительности.

Сырьевое обеспечение

Лесопильные станки и линии изготавливаются на заводе Vesto, расположенном в г. Салдус, население которого всего 12 700 человек. В сборочных цехах предприятия (общая площадь 1500 м2) ежегодно производят не менее 16 однопильных ленточнопильных станков и две-три линии проходного типа. На отдельном участке (площадь 600 м2) изготавливают защитные кожухи и элементы ограждений, а пусконаладка и тестирование каждой выпускаемой единицы оборудования осуществляются в отдельном цехе площадью 700 м2.

Металл для изготовления оборудования закупается преимущественно в Финляндии и Чехии, малоответственные элементы конструкции или изделия небольшой длины производятся из российской стали. По словам собственника предприятия Гунара Вецтирелиса, по качеству российский металл в начале 1990 годов был сопоставим с металлом европейских производителей. Изготовленные из пружинной стали направляющие для перемещения ленточнопильного модуля круглой формы, закупавшиеся в те времена, служили очень долго, а минимальное сопротивление при перемещении каретки позволяло обеспечивать высокую точность формы пиломатериалов при использовании двигателей малой мощности. Примерно с середины 1990 годов качество российского металла резко снизилось, и специалистам Vesto пришлось искать новых поставщиков. Сейчас некоторые российские производители металлопродукции повысили качество выпускаемого металла, но есть другая проблема. Российские компании не готовы работать в розницу. Для того чтобы приобретать металл высокого качества по конкурентоспособной цене, необходимо закупать партии объемом не менее одного стандартного железнодорожного вагона, которого хватит для изготовления примерно 50 ленточнопильных станков. Но это очень значительные затраты, а с учетом постоянного совершенствования технологии на предприятии не готовы к ним, поскольку при изменении размеров узлов и элементов оборудования часть металла может оказаться невостребованной.

В результате поисков оптимального соотношения цены и качества металла Vesto выбрала поставщиком АО «Латвияс Металс», являющуюся одной из крупнейших компаний Латвии в сфере розничной торговли металлом. Несомненный плюс работы с этой компанией – возможность поставки стали необходимого качества из Финляндии (производитель – концерн Ruukki) и Чехии в объеме, который удобен для Vesto.

Сегодня невозможно представить станкостроительное предприятие, способное самостоятельно изготавливать все элементы будущего лесопильного оборудования. Естественно, при разработке конструкции и производстве станков заводом Vesto используется большое число комплектующих и инженерных систем проверенных производителей. Технически сложные детали, узлы и агрегаты, необходимые для изготовления оборудования, закупаются в Германии, Италии и Чехии.

Многолетние деловые партнеры компании Vesto Technology – латвийские фирмы Forma Machinery и Funduss. Сотрудничество с ними обеспечивает возможность создания лесопильного оборудования и технологических линий разной мощности, включая разработку, изготовление, установку и пуск как автоматики, так и механики, а также обучение работников.

Наиболее ответственным элементом ленточнопильного оборудования являются чугунные шкивы диаметром до 1,5 м и весом до 450 кг, которые закупаются на сталелитейных заводах Германии, а потом шлифуются на производственной площадке компании.

Эти элементы конструкции станка самые дорогостоящие, и их закупают партиями, что требует точного планирования, поскольку индивидуальное изготовление одного или двух шкивов экономически нецелесообразно. У крупных промышленных предприятий закупаются стандартные изделия: линейные направляющие, редукторы, подшипники и подобные элементы, выпуск которых своими силами нерационален. Системы автоматизации поставляются компаниями Schneider Electric (Франция) и Danfoss (Дания), а гидравлические системы – компанией Hansa-Flex (Германия).

Характерной особенностью работы отдела снабжения является обязательное присутствие на заводе представителя компании Vesto для заключения контракта. Даже в современных условиях, когда все можно купить через интернет в несколько кликов мышки, специалисты компании предпочитают «вживую» выбирать необходимые комплектующие. Такой подход, помимо дополнительного контроля качества, обеспечивает возможность общения инженеров, позволяя им всегда быть в курсе особенностей эксплуатации тех или иных систем и с легкостью ориентироваться в предлагаемых новинках, которые могут повысить качество либо производительность оборудования.

Помимо металла и систем автоматизации и гидравлики для станков закупается и режущий инструмент. Как правило, приобретаются ленточные пилы производства компании Uddeholm (Швеция), которые отличает оптимальное соотношение цены и качества. Многие клиенты используют биметаллические пилы Lenox Woodmaster (США) и заказывают шкивы большого диаметра, потому что при использовании шкивов диаметром 700 мм биметаллические пилы быстро выходят из строя. Фрезерно-брусующие головки закупают у немецкой компании Lindex. При их выборе с клиентом обязательно согласовывается планируемая скорость подачи пиловочника и требования к фракции щепы, исходя из которых инженеры компании выполняют расчет конструкции станка и скорости вращения фрезы.

Технологический процесс

На заводе Vesto проводятся все проектные и инженерные работы, связанные с разработкой конструкторской документации на оборудование. Парк оборудования компании позволяет изготавливать все сварные конструкции станков, транспортные системы, рябухи, корпусы подшипников, приводные звездочки, валы, винты, а также нестандартные элементы и детали любой формы с высокой точностью.

Закупаемые в Германии чугунные шкивы шлифуются на уникальной установке, позволяющей обеспечить радиус шлифования до 15 м; на этом оборудовании готовят к работе шкивы диаметром до 1,5 м и шириной до 200 миллиметров.

По сути, конструкция оборудования совершенствуется в процессе работы над каждым новым заказом, поскольку специалисты Vesto отмечают для себя нюансы работы оборудования в разных условиях. Конструкторов интересуют даже такие мелочи, как установка грузика вместо традиционного прижима, обеспечивающего постоянный поджим очистной пластинки для удаления опилок с направляющего шкива, что позволяет не только упростить работу оборудования, но и повысить его производительность, сократить число вынужденных остановок.

Изготовление оригинальной конструкции направляющих для перемещения ленточнопильного узла горизонтальных станков наиболее трудоемкое. Какого бы высокого качества ни был поставляемый металл, детали из него нельзя крепить к основанию напрямую, с помощью сварных соединений, поскольку не удастся создать идеально ровную поверхность, что неминуемо отразится на точности формы пиломатериалов. Направляющие крепят с помощью привариваемых болтовых соединений, которые выставляются на необходимый уровень с помощью металлических прокладок (шаг толщины – 0,05 мм).

Всю разводку и монтаж гидроаккумуляторов выполняют прямо на производстве.

Также на предприятии выпускаются совмещенные ленточно-пильные агрегаты, в конструкции которых от 2 до 8 пильных модулей, что позволяет при необходимости повышать производительность станка.

При изготовлении ленточно-пильных станков с кареткой на предприятии не используют узкие шкивы, а минимальная ширина пильной ленты 180 мм, что обусловлено высокой стоимостью каретки; подобные станки неэффективно эксплуатировать при работе на низкой скорости подачи. Узкие ленты, до 130 мм, не могут обеспечить высокого качества пиления и размерной точности пиломатериалов на скорости подачи выше 20–25 м/мин, и желание первоначальной экономии может привести к обратному результату вследствие необходимости снижения производительности, что скажется на сроке окупаемости.

С момента создания до настоящего времени завод загружен заказами на шесть-семь месяцев вперед, поэтому стандартные узлы изготавливают партиями и хранят на складе. Подобный подход, когда большинство узлов на заводе уже изготовлены и имеются в наличии, позволяет сократить сроки поставки горизонтального ленточнопильного станка ZHL-64 (обычно это 8–12 недель). Если же говорить о крупных линиях, когда изготавливается весь спектр оборудования – от техники для подачи бревен до линии сортировки сырых пиломатериалов, то срок изготовления зависит от загруженности предприятия и составляет от 6 до 12 месяцев.

Как уже отмечалось, все станки проходят проверку в заводских условиях. Одновременно с тестовой распиловкой древесины замеряется уровень шума, проверяются показатели радиального биения валов и температура в подшипниках, что позволяет исключить брак, а также ускорить монтаж оборудования на площадке заказчика.

Подготовка инструмента

Относительно небольшое распространение (по сравнению с другими видами пильного оборудования) ленточнопильные станки получили из-за сложной процедуры подготовки режущего инструмента, для подготовки которого к работе недостаточно приобрести и использовать дорогое оборудование, а необходимо, чтобы станки обслуживали операторы высокой квалификации. Неоправданная экономия на подготовке режущего инструмента недопустима при использовании оборудования любого типа, но особенно – ленточных пил. При неправильной подготовке пилы, помимо невозможности обеспечить точность формы пиломатериалов, есть риск возникновения большого числа простоев, вызываемых тем, что ленточное полотно будет смещаться со шкивов и потребуется останавливать станок и устанавливать полотно на место. Следует также учесть, что повышается выработка шкивов – составляющих из ряда самых дорогих в конструкции оборудования. Затраты на организацию участка подготовки ленточных пил к работе составляют 15–20% стоимости оборудования, но окупаются за счет обеспечения тонкого пропила и сниженного энергопотребления. Кроме того, специалистов участка заточки сейчас можно готовить не только в профильных вузах и колледжах, но и на предприятиях производителей оборудования или режущего инструмента в довольно сжатые сроки.

Программные комплексы

Сегодня невозможно представить себе современное лесопильное оборудование, не оснащенное программными комплексами. При высокой стоимости сырья и большой конкуренции на рынке пилопродукции необходимо обеспечивать максимальный возможный объемный выход продукции при минимальном числе простоев оборудования. Разработку алгоритмов технологических процессов следует доверить программным комплексам, которые могут найти оптимальное решение за доли секунды.

Помимо программ по составлению схем раскроя бревен, в ЧПУ станков используются специальные разработки специалистов компании, которые позволяют вести в электронном виде учет объемов сырья и пиломатериалов, а также рассчитывать коэффициент использования оборудования, причем фиксируется не только продолжительность простоев, но и причины остановок станка. Полученная информация позволяет предприятию постоянно совершенствовать процесс лесопиления при четком понимании причин возможного снижения производительности. Кроме того, станки могут оснащаться системами сканирования бревен, датчики которых закрепляются на неподвижной раме. Использование систем сканирования позволяет составлять поставы в соответствии с заданной спецификацией, исходя из формы каждого бревна. Особенно важно использовать сканирование при эксплуатации однопильных горизонтальных и вертикальных станков, поскольку неправильно сделанный первый рез обычно не позволяет следующим резом отпилить доску нужной ширины, в результате резко сокращается объемный выход пилопродукции. Не менее важно использовать систему сенсоров, определяющих амплитуду вибрации ленточной пилы при пилении. При затуплении инструмента лента начинает вибрировать в пропиле, что приводит к снижению качества пиломатериалов и быстрому выходу ленты из строя вплоть до ее разрыва. При возникновении подобных вибраций станок автоматически снижает скорость подачи, обеспечивает завершение пропила, но застопоривает дальнейшую работу затупившимся инструментом.

Естественно, что при высоком уровне автоматизации не на каждом предприятии можно найти специалиста по настройке и профилактике электронных систем. Поэтому разработан модуль дистанционного подключения к ЧПУ станка, позволяющий специалистам компании из города Салдус налаживать оборудование, находящееся в любой точке мира.

Постоянное взаимодействие с клиентами

На начальном этапе развития компании ее основными клиентами были предприятия, распиливавшие только толстомерную древесину; им требовалось оборудование со стабильной конструкцией, обеспечивающей качественный раскрой толстых и тяжелых бревен, а также сырья диаметром до 800 мм. С ростом цен на пиловочник, стоимость кубометра которого сегодня в Латвии в среднем 80 евро, использование ленточнопильных станков стало характерным и для других заводов, на которых круглые пилы вытесняются ленточными с целью повышения объемного выхода пилопродукции.

Есть предприятия, на которых работают станки, выпущенные Vesto еще в 1995 году, и их владельцы не хотят менять это оборудование на новое, а обращаются на завод только для шлифования шкивов и замены узлов вследствие их естественного износа. Многие из тех, кто покупал однопильные ленточно-пильные станки еще в середине 1990-х годов, вновь обращаются на Vesto при модернизации или строительстве заводов большой мощности. Можно отметить стремление заказчиков приобрести дорогой станок, оснащенный современными системами оптимизации и автоматизации, поскольку деревообработчики понимают, что затраты окупятся за счет невысокой удельной стоимости выработки единицы продукции и сокращения производственного персонала. Так, на одном из лесопильных заводов Латвии последовательно установили семь горизонтальных ленточнопильных станков ZHL-64, которые несколько лет назад, когда стоимость кубометра сырья достигла 55 евро, были заменены двумя вертикальными широколенточными ленточнопильными станками, обеспечивавшими ту же производительность, что и прежние семь, а старые станки были восстановлены в заводских условиях и довольно быстро реализованы.

Оборудование Vesto установлено на многих предприятиях, от маленьких фермерских хозяйств до таких крупных компаний, как Stora Enso. Станки Vesto находят спрос не только в Латвии, они хорошо известны в Эстонии, Республике Беларусь, Литве и на Украине. В России оборудование Vesto разной производственной мощности эксплуатируется на предприятиях Северо-Западного региона, в Красноярском крае, Иркутской области, где на нем успешно перерабатывают древесину лиственницы. Более половины выпускаемых сейчас станков компании поставляются на экспорт. На предприятие также поступали запросы из Бразилии и Новой Зеландии, но высокая стоимость доставки и длительный срок ожидания запасных частей, обусловленный логистическими сложностями, не позволяют рассматривать эти страны в качестве новых рынков сбыта.

Кадровое обеспечение

Как и в России, во всех прибалтийских странах сегодня весьма острой проблемой стабильной работы предприятий является кадровое обеспечение. Профессиональные училища Латвии не готовят токарей, сварщиков и иных специалистов по металлообработке в необходимом для удовлетворения нужд предприятий количестве, но даже у тех молодых специалистов, которые получили профессиональное образование, нет должной подготовки, да они и не хотят работать у станка. Работа оператора оборудования не считается престижной, и примерно из 20 соискателей, которые обращались на завод Vesto в течение прошлого года, всего двое продемонстрировали желание работать и обучаться.

Большой потенциал

Невероятно, но факт: усилий всего пяти человек, которые стояли у истоков компании в 1990-е годы, когда привычный мир стремительно менялся, оказалось достаточно для создания современного ленточнопильного станка без привлечения специализированных конструкторских бюро, внешнего венчурного финансирования, без больших и долгосрочных разработок и инвестиций.

Сегодня компания Vesto – признанный авторитетный игрок на рынке современного деревообрабатывающего оборудования в Европе. Большой и бесценный опыт, высокая квалификация сотрудников, умение подхватывать самые современные идеи и воплощать их в конструкции высокопроизводительной техники, стремление к совершенствованию технологий производства – все это говорит о том, что у компании большой творческий потенциал и хорошие возможности для развития.

Александр Тамби

Евгений Сажин