«Е1» – это когда всё в порядке!

С момента нашего предыдущего посещения компании «Е1» прошло четыре года и за это время предприятие существенно преобразилось: с момента создания в 2006 году завод постоянно развивается и наращивает производственные мощности, обновляя парк оборудования и совершенствуя технологии изготовления продукции.

В 2014 году на предприятии изготавливали до 2 тыс. шкафов-купе в месяц, а в планах собственников компании – братьев Михаила и Александра Линевичей было увеличение объема производства продукции в пять раз в ближайшие несколько лет. На тот момент планы собственников выглядели весьма оптимистичными, но действительность превзошла самые смелые ожидания. После расширения станочного парка в 2015 году производительность фабрики выросла в четыре раза, что было обусловлено также способностью менеджмента предприятия обеспечить сбыт продукции.

Работа в эконом-сегменте выбрана собственниками предприятия на основании анализа потребностей покупателей, и в дальнейшем производство развивалось в соответствии с рыночными трендами. Первоначально на заводе выпускали корпусную мебель разного назначения, преимущественно кухни и мебель на заказ. Переход на серийный выпуск шкафов-купе был осуществлен в 2011 году. На тот момент в этой рыночной нише наблюдалась наименьшая конкуренция, поскольку шкафы-купе, которые представлены на рынке продукции всего около 20 лет, только набирали популярность, а их массового унифицированного производства, по сути, не было, большинство крупных производителей делали ставку на изготовление шкафов с распашными дверями. Для того чтобы получить максимальный эффект от быстро растущего спроса на шкафы-купе, были разработаны несколько конструкций шкафов стандартных размеров, производство которых крупными сериями позволило значительно снизить стоимость продукции и обеспечить ее вполне конкурентоспособную цену.

В те годы завершился период становления компании, был достигнут предел производительности имевшегося в распоряжении фабрики оборудования производства компании Filato, и начался плавный переход на оборудование немецких и итальянских производителей – IMA, Schelling, Biesse. Серийно выпускаемые шкафы-купе – отличное решение для хранения вещей, выгодное приобретение по соотношению цены и качества. Продукция, изготовленная по индивидуальному заказу, естественно, стоит несколько дороже, однако подобные шкафы-купе (особенно – с окрашенными стеклянными фасадами) могут создавать уникальный дизайн интерьера жилого помещения. Эти тенденции были учтены, и в 2017 году было приобретено и установлено современное оборудование, укомплектованное пристаночной механизацией, которое предназначено для производства мелкосерийных партий мебели. Сроки изготовления шкафов, выпускаемых по индивидуальным заказам, существенно сократились. В период с 2016 по 2018 год компания купила оборудование известных европейских производителей – IMA, Schelling и Biesse.

В 2016–2017 годах специалистами компании была отмечена динамика перехода части клиентов на заказы шкафов-купе с заданными размерами и индивидуальным оформлением. Серийно выпускаемые шкафы-купе – отличное решение для хранения вещей, выгодное приобретение по соотношению цены и качества. Продукция, изготовленная по индивидуальному заказу, естественно, стоит несколько дороже, однако подобные шкафы-купе (особенно – с окрашенными стеклянными фасадами) могут создавать уникальный дизайн интерьера жилого помещения. Эти тенденции были учтены, и в 2016 году в компании «Оптторгсервис» было приобретено и установлено современное оборудование, укомплектованное средствами пристаночной механизации, которое предназначено для производства мелкосерийных партий мебели – кромкооблицовочные станки IMA, сверлильно-присадочные станки с ЧПУ Biesse Skipper 100, линия упаковки LCR, линия упаковки Ligmatech VKV710, резательно-рилевочные станки Ligmatech и Packsize, покрасочная линия Superfici, проходной УФ-принтер DURST и аспирационные установки Nestro.

В период с 2016 по 2018 год станочный парк европейских производителей постоянно расширялся. Станки и линии указанных фирм довольно дороги, и было принято решение приобрести оборудование, бывшее в употреблении, но восстановленное в заводских условиях на заводе FerWood в Италии. Это решение позволило значительно уменьшить объем необходимых инвестиций, а также ускорить сроки ввода в эксплуатацию новых производственных линий, поскольку оборудование было отгружено сразу после оплаты. Расширение станочного парка осуществлялось за счет средств собственников, а также обычных кредитных линий, без привлечения государственной поддержки и иных программ развития бизнеса, подразумевающих возможность получения льготного субсидирования процентной ставки.

Современное производство

В настоящий момент площадь мебельного производства, расположенного на площадке неподалеку от г. Береченска (Краснодарский Край), составляет 7,5 га. Оно спроектировано собственниками с учетом опыта предыдущих лет работы, нюансов технологического процесса, выявленных в процессе эксплуатации оборудования на старой площадке и исходя из логики производства. Поскольку все участки связаны технологической цепочкой, необходимо было избежать петлеобразных движений заготовок при выполнении операций. Организация производственного процесса в одном помещении обеспечила возможность выстроить транспортные потоки по минимальным, непересекающимся маршрутам, что позволило избежать случайных простоев оборудования, а также снизить риск образования брака входе транспортировки заготовок от участка к участку. Для изготовления мебели используются ламинированные древесно-стружечные плиты с классом эмиссии формальдегида Е12, выпускаемые ведущими поставщиками отрасли – компаниями Kronospan и Egger.

Мебельная фурнитура закупается в Германии, Италии, Китае, а также у отечественных производителей. Специалисты компании ведут постоянную работу по подбору фурнитуры для определенных серий мебели. Мебель серии «Эста» комплектуется только усиленной немецкой фурнитурой Hettich. Изготовление корпусной мебели ведется в двух цехах. Общая площадь производственных площадей – 13 тыс. м2. Ежедневно на завод, работающий в две смены по восемь часов, автомобильным транспортом доставляются 120 м3 ЛДСтП.

Поступающие плиты укладываются на подстопные места, откуда погрузчиками перемещаются на участок раскроя.

Механическая обработка плит выполняется на параллельных производственных потоках, оборудование которых составляют как станки китайского производства, так и высокопроизводительные европейские станки.

На первом этапе производства форматный раскрой плит на заготовки необходимых размеров осуществляется на станке Schelling с механизмом задней загрузки, что обеспечивает высокую производительность. Карты раскроя в основном используются стандартные, что позволяет минимизировать потери ДСтП при форматной обрезке.

Далее происходит процесс сверления и пазования на сверлильно-присадочных центрах с ЧПУ и автоматической загрузкой, что также позволяет повысить производительность. Обработанные детали со всех потоков перемещаются на участок упаковки.

Готовые изделия упаковываются в коробки из гофрокартона. Для изготовления упаковочной тары используется станки Packsize EM-7 и Ligmatech VKS 200.

Установленная упаковочная линия конвейерного типа позволила не только сократить число работников, но и упорядочить работу участка, задать общий темп сборки пакетов и повысить производительность. Нарезанные листы картона поступают на линию, сгибаются по определенной схеме, в образовавшуюся тару укладываются детали мебели и на выходе получается запечатанная коробка с готовым изделием.

В этом же цехе находятся участки нарезки алюминиевого профиля и резки стекла, которое раскраивается в размер вручную.

Для печати изображений на стеклянных поверхностях шкафов-купе используются высокопроизводительный широкоформатный УФ-принтер проходного типа Durst (Германия), а также принтеры российского производства.

Автоматизация процесса позволяет обеспечить одинаковое качество всей партии изделий.

В цифровой печати самым затратным процессом является создание подложки белого цвета, которую наносят с помощью белых чернил на УФ-принтере или путем наклеивания специальной пленки на обратную сторону. В компании «Е1» специалистами компаний «Оптторгсервис» и Renner было внедрено другое решение – окраска белым цветом стекол на проходной автоматической покрасочной линии, на которой можно также окрашивать и сложные материалы, например, бамбук.

Готовая упакованная продукция складируется на отдельном участке цеха, где единовременно может храниться до 12000 комплектов стандартных шкафов-купе. Станочный парк второго цеха, где изготавливается корпусная мебель, укомплектован оборудованием европейских производителей. Раскрой ламинированных плит ведется на раскроечных центрах с ЧПУ Selco WNT 600. Возможности полностью автоматизированной четырехсторонней кромочно-присадочной линии Biesse позволяют облицовывать кромки заготовок сразу с четырех сторон, а также формировать присадочные отверстия и автоматически выгружать готовые изделия.

Упаковка готовых изделий осуществляется на автоматической упаковочной линии Ligmatech VKV 700 Optimat.

Большое внимание в компании уделяют повышению квалификации персонала, а это 650 человек. Всех операторов станков, механиков, инженеров и прочих работников предприятия обучали с привлечением специалистов компаний-поставщиков оборудования. Это вызвано тем, что характеристики оборудования очень сильно отличаются даже в рамках серий одного производителя. Так, например, у станков Biesse, которые выполняют одинаковые функции, но изготовлены 20 лет назад или в последние годы – разное программное обеспечение. Поэтому оператору, успешно работавшему на старой модели станка, для того, чтобы так же успешно обслуживать современную технику, не обойтись без дополнительного обучения.

Для получения тепловой энергии на предприятии установлены два котла производства российских компаний «Бирис» и «Гефест» суммарной мощностью 2,2 МВт. Топливом для них служат отходы производства. При выборе котельного оборудования в компании «Е1» исходили не только из необходимой мощности, но из требований обеспечения экологичности производства. Эксплуатируемые модели котлов предназначены именно для сжигания отходов ЛДСтП. Высокая температура горения обеспечивает полное сгорание формальдегида, содержащегося в плитном материале, что позволяет обеспечить не только безопасность, но и полную безотходность производства.

Для обработки плитных материалов используется алмазный инструмент производства немецких компаний Leuco и Leitz. Конечно, подобный инструмент дороже, чем стандартные режущие пилы и фрезы без алмазного напыления, но в долгосрочной перспективе его использование обходится дешевле, а ресурс работы до заточки достаточно длителен, что исключает остановки оборудования, необходимые для замены инструмента, и позволяет значительно повысить эффективность участков механической обработки. Подготовку инструмента к работе осуществляют дилеры, офисы которых находятся в Краснодаре, что обеспечивает простую логистику, оперативность и высокое качество выполненных работ на профессиональном оборудовании.

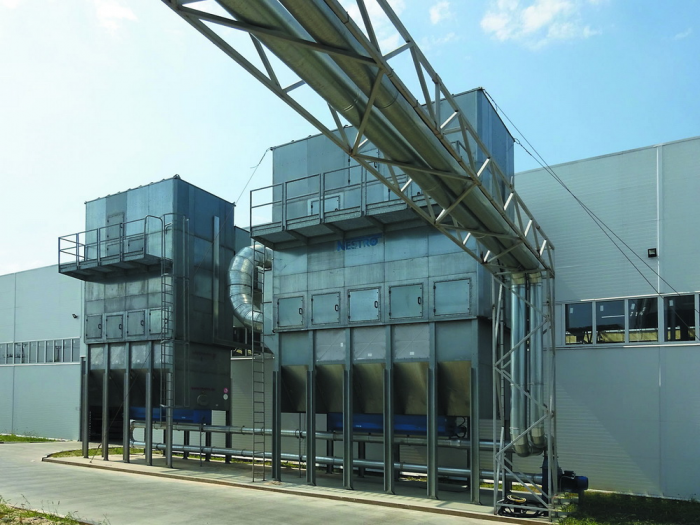

Опилки и древесная пыль удаляются из производственных помещений общей системой аспирации производства компании Nestro (Германия).

Программное обеспечение

Для проектирования шкафовкупе специалисты компании используют стандартные программные комплексы «Базис-Мебельщик», позволяющие быстро и качественно рассчитать параметры как серийной продукции, так и индивидуальных изделий мебели, изготавливаемой по размерам заказчиков. Для расчета стоимости корпусной мебели используется программа 1С, в которой, на основании габаритов и комплектации полок, определяются затраты на производство. Учет остатков сырья и материалов, использования рабочего времени и общей эффективности производства осуществляется в отраслевой EPR-системе «ПС: Управление мебельной фабрикой», разработанной санкт-петербургской компанией «Умф-Консалт» на базе системы «1С: Предприятие 8». Программное обеспечение используется не только для управления производством, с ее помощью заказчики могут отслеживать процесс изготовления изделий. В режиме реального времени на сайте компании можно ознакомиться с данными о принятых заказах, их общем числе, сроках изготовления и поставки и проценте рекламаций.

Рынки сбыта

Большие мощности машинного парка и эффективная организация производственных процессов, обеспечивающие выпуск значительных объемов продукции, позволили компании «Е1» не только расширить количество фирменных магазинов, которых в стране насчитывается более 200, но и активно и успешно работать с крупными клиентами и торговыми сетями – такими, как Hoff, «Многомебели» и др.

Крупные дистрибьюторы заинтересованы в приобретении больших партий корпусной мебели минимальной стоимости при соблюдении стандартов качества.

В настоящее время через торговые сети реализуется до 25% объема продукции компании «Е1», 40% продается через собственную сеть магазинов, 30% отгружается мелким оптом, 5% приходится на онлайн-продажи. В большинстве случаев потребители знакомятся с продукцией фабрики через сайт компании, но окончательный выбор происходит в магазине при оценке материалов и дизайна мебели. При приобретении серийно выпускаемой мебели массовый покупатель заинтересован в быстрой покупке в магазине, где можно рассмотреть и потрогать все «вживую».

Срок поставок продукции не превышает 14 дней для центральной России и 21 день для регионов Сибири. Для быстрых поставок в собственности компании имеется 17 складов в регионах, откуда стандартная продукция оперативно поставляется в розничные магазины.

В последние два года компания осваивает экспортные рынки. В общем объеме выпуска доля продукции, которая поставляется на экспорт, составляет около 5%.

В покупке корпусной мебели производства компании «Е1» заинтересованы в Израиле, где наиболее востребованы шкафы-купе серий «Оптим» и «Эста», в Чехии, Великобритании, Казахстане и Белоруссии. А после представления продукции на выставке, прошедшей в г. Кельн (ФРГ), заключены предварительные договоры на поставки первых партий продукции «Е1» в Бразилию.

Уверенный взгляд в будущее

Несмотря на высокие темпы развития компании, что обеспечивает повышение производительности на 20% ежегодно, по мнению Михаила Линевича, потолок роста в сегменте изготовления шкафов-купе в ближайшие годы точно не будет достигнут, а планы развития связаны с увеличением объемов их выпуска без проведения в обозримом будущем диверсификации продукции.

В этом году планируется ввести в эксплуатацию новое производство в г. Электрогорске (Московская обл.), которое будет максимально автоматизировано, что позволит еще больше сократить затраты на производственные издержки, а также уменьшить численность работников. Производственная площадка компании «Е1» в Электрогорске расположена на базе завода по производству ДСтП и ЛДСтП компании Kronospan, что позволит существенно сократить затраты на логистику плитных материалов и повысить производительность фабрики минимум в два раза. Новый завод будет совместным предприятием «Е1» и компании «Оптторгсервис», которая выступила в качестве основного поставщика производственных линий и осуществила общий инжиниринг. Оборудование приобретено б/у на заводе FerWood и восстановлено. Часть техники (например, пильный центр компании Schelling), уже смонтирована, а в июле на новую площадку доставлены современные кромкооблицовочные линии. Поставляемые присадочные линии снабжены функциями автоматизированной загрузки и выгрузки деталей. Мелкие детали корпусной мебели будут изготавливаться на нескольких вспомогательных станках позиционного типа. Проектная мощность новой линии – 800 шкафов-купе за 12-часовую смену. Пуск нового завода позволит компании развести транспортные потоки: продукция для юга России и Сибири, как и сейчас, будет поставляться с завода, расположенного вблизи г. Белореченска, а изделия, произведенные на новом предприятии, предназначены для потребителей в центральных регионах страны.

Текст и фото

Александр Тамби