Раскрой плит – дело тонкое! Часть 3

Проблемы раскроя плит и выбор оборудования для раскроя плит

В предыдущих номерах журнала («ЛесПромИнформ» №№ 1 и 2, 2009) мы рассказывали об особенностях различного типа оборудования, которое применяется на мебельных производствах для раскроя плит. Назначение станка в технологическом процессе (например, для получения определенной формы заготовок) и особенности его эксплуатации диктуют разработчикам необходимость изготавливать множество дополнительных приспособлений, которыми станок оснащается по желанию потребителя. О них и пойдет сегодня речь.

UNICA 500

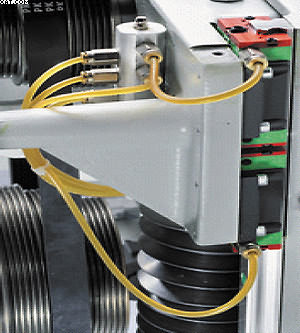

Система централизованной смазки всех узлов

Наклонный пильный узел (-1+46 град) полностью из

литого чугуна с призматическими направляющими,

электрический подрезной узел с собственной системой

отвода опилок

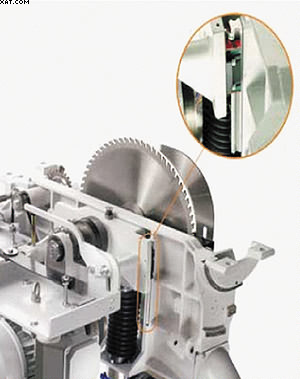

Единственная в своем роде система крепления вала

пилы подшипники с двух сторон от шкива. Такое

устройство полностью исключает вибрацию и

увеличивает износостойкость системы.

Быстрая смена пилы и удобная смена скорости на столе,

антивибрационные ремни

Желание производственников приобрести хороший станок за небольшие деньги объяснимо. И в принципе такое желание вполне выполнимо. Но, к сожалению, в «жертву» такой «удачной» сделке зачастую приносится комплектация оборудования дополнительными устройствами и приспособлениями, без которых работа даже самого современного станка малоэффективна. По большей части это происходит из-за недостаточного знания заказчиком настоящего назначения оборудования, а также возможностей, которые дает ему дополнительная оснастка.

Понятно, что ни один производитель не станет неоправданно завышать цену на свои станки − они просто не будут конкурентоспособными. Поэтому разница в цене двух станков, которые по техническим характеристикам и внешнему виду кажутся одинаковыми, обычно определяется отличиями в их конструктивном исполнении, а вот недостатки более дешевого оборудования проявляются лишь в процессе его эксплуатации, когда уже поздно что-то менять.

Поэтому, делая выбор, нужно очень внимательно изучить конструкцию предлагаемого оборудования.

Станки круглопильные с кареткой относятся к деревообрабатывающему оборудованию универсального назначения. Это означает, что их конкретное назначение не определено, на них могут выполняться многочисленные технологические операции пиления заготовок из древесины, древесных и других материалов, имеющих форму брусков, досок или щитов: продольное и поперечное деление, пропиливание пазов, выборка фальцев и четвертей, форматная обрезка, раскрой листовых и плитных материалов и т.д.

Основу любого станка этого типа составляет станина с установленным на ней массивным столом, в прорезь которого проходит полотно пилы. На столе расположены направляющая линейка, положение которой регулируется относительно полотна пилы; суппорт со шпинделями основного и подрезного пильных полотен; привод, обеспечивающий вращение пил, а также каретка, которая перемещается вручную по направляющим, установленным сбоку от станины. Рассмотрим основные составляющие станков, а также устройства и приспособления к ним, на которые следует обратить особое внимание при выборе или заказе оборудования.

Станина. От её прочности и устойчивости зависит точность обработки. В современных станках она изготавливается из стального прокатного профиля. Понятно, что жесткость станины из профиля прямоугольного сечения будет выше, чем у сваренной из уголкового профиля. Кроме того, сварная станина во избежание коробления должна пройти термообработку, а её делают не все изготовители.

Стол. Чем большей массой он обладает, тем выше виброустойчивость станка, во многом определяющая качество и точность обработки. Поэтому литой стол всегда надежнее, чем сваренный из листовой стали. Гальваническое хромирование рабочей поверхности стола повышает его износоустойчивость и препятствует появлению ржавчины, например, от воздействия на металл дубильных веществ, содержащихся в древесине многих пород.

Суппорт. Достоинства его конструктивного исполнения на глазок определить довольно трудно. Но одно несомненно: его настройка по высоте с помощью механизма, оснащенного цифровым указателем положения пил по высоте, сокращает время настройки станка при изменении толщины заготовки или пакета раскраиваемых заготовок из древесных плит.

Пила всегда должна выступать над верхней пластью заготовки примерно на половину зуба, в противном случае возможно появление сколов. В наиболее «продвинутых» станках предусматривается отдельное регулирование шпинделя подрезной пилы по высоте. А вот от бокового наклона пил, в особенности если станок будет использоваться только для раскроя плит, можно отказаться − эта функция практически не будет востребована.

Привод. Квалифицированный технолог понимает, что регулирование скорости вращения основной пилы станка с помощью инвертора позволяет снизить количество сколов, образующихся на ребрах плит в процессе раскроя. Такое регулирование необходимо не только при переходе с одного вида облицовочного материала на другой, но и при переходе от одной партии плит к другой. Обратите внимание: конструкция с раздельными приводами основной и подрезной плит от двух электродвигателей всегда лучше, чем конструкция с общим приводом. Нелишне посмотреть, будет ли удобно менять ремни − не придется ли при обрыве одного из них снимать и второй. Следует посмотреть, нет ли в конструкции станка зубчатых ремней или таких, достать которые потом для снабженцев будет проблемой, − обычные тонкие синтетические ремни можно склеивать в кольцо и самостоятельно.

Мощность электродвигателя основной пилы должна быть не меньше 5,5 кВт; а лучше 7,5 кВт! В противном случае скорость подачи при раскрое толстых плит или пакета заготовок будет низкой и на их кромках возможно образование прижогов, иногда приводящих к отслоению наклеенного кромочного материала.

Шпиндели. В идеале конструкция шпинделя подрезной пилы должна предусматривать возможность регулирования его положения вдоль оси для совмещения пропилов обеих пил. Иначе возможно образование «ступеньки», приводящей к отставанию кромочного материала и к образованию заметного клеевого шва на одной из пластей заготовки. Поэтому желательно, чтобы в приобретаемом комплекте станка была подрезная пила с регулированием ширины её пропила. Важно обратить внимание и на то, как именно будут крепиться пилы на шпинделях и насколько удобно и быстро можно будет их менять. Не следует забывать, что некоторые изготовители станков используют в их конструкциях такие шпиндели под посадочные диаметры пил, которые у нас массово не применяются. Если это так, потребуется заказывать специальные пилы, растачивать имеющиеся или устанавливать переходные втулки, что всегда снижает качество и точность пропила.

ОПЦИЯ

электронные счетчики на телескопической линейке

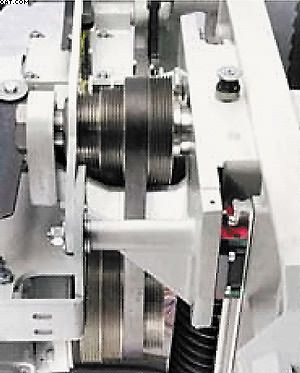

Мощная, усиленная за счет трех направляющих и трех усиленны роликов

каретка с семью опорными подшипниками

ОПЦИЯ

Уникальная поворотная каретка +50-50 град.

Направляющая линейка. При форматной обрезке щитовых заготовок правильная настройка направляющей линейки обеспечивает точность обработки. Износ рабочей поверхности линейки приводит к снижению точности. Поэтому желательно, чтобы она была изготовлена не из алюминиевого сплава, а из стали с твердым износостойким гальваническим покрытием. Важно, чтобы конструкцией было предусмотрено её строго параллельное перемещение. Настройка должна производиться не по простой числовой шкале, а по шкале, оснащенной хотя бы нониусом. Но учтите: использование такого типа шкал приводит к огромным потерям рабочего времени. Поэтому целесообразно оснастить станок цифровым указателем положения этой линейки. А в идеале у станка должно быть устройство для программируемой механической настройки рабочего положения направляющей линейки. Конечно, это стоит немалых денег и предлагается отнюдь не всеми изготовителями.

Приобретая станок, следует обращать внимание, на какое максимальное расстояние от линии пропила может быть отодвинута направляющая линейка. Как правило, она используется только при продольном раскрое (по ширине отпиливаемой от плиты детали), а этот размер в изделиях корпусной мебели не превышает 600 мм, а для крышек столов − 1200 мм.

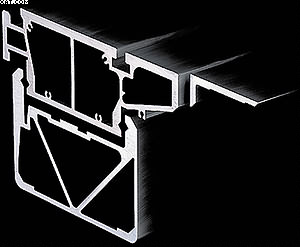

T74 Automatic

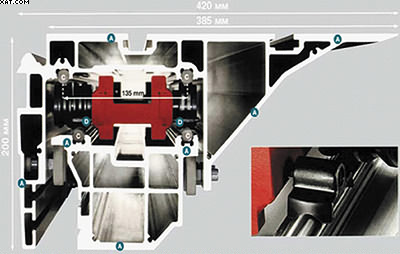

Надежная и точная система перемещения каретки,

разработанная компанией MaRTIN, устанавливается в

станок T74 в модернизированном ис-полнении. Большое

сечение и ребристая конструкция обеспечивают

блестящие характеристики подачи ма-териала и тем

самым точные распилы

Высокоточный подвижный суппорт направляющей

линейки с неизнашивающейся направляющей на

радиальных шарикоподшипниках обеспечивает точный

и одновременно легкий ход, а также гарантирует

высокую угловую точность даже при нагрузках по всей

длине

Станок T74 оборудован современной и интуитивно

понятной системой управления TouchScreen,

предоставляющей возможность полной от работки

комплексных технологических операций. Высота,

наклон и ширина распила быстро и точно регулируются

с помощью панели управления

Каретка. Важной характеристикой является её масса: если каретка тяжелая, её прочность на изгиб в вертикальном направлении высока; если легкая − её будет тяжело продвигать в процессе работы, тем более если на ней будет лежать пакет плит.

Особое внимание надо уделить оснащению каретки. В первую очередь у нее должен быть надежный и устойчивый к износу механизм стопорения, который позволит при загрузке точно базировать раскраиваемую плиту по поперечной или продольной линейке.

Желательно также оснащение каретки дополнительным приспособлением для поддержания свободного угла раскраиваемой плиты, лежащей двумя сторонами на столе станка и на столе каретки.

Совсем нелишним будет и приобретение дополнительного пневмоприжима, который позволит исключить смещение раскраиваемой плиты, зафиксированной в исходном положении по линейкам, в процессе её движения вместе с кареткой. Не следует экономить и на дополнительных откидных упорах, устанавливаемых на поперечной линейке каретки. Чем больше их будет, тем реже придется переустанавливать их при изменении размеров получаемых деталей.

Направляющие каретки. Для правильного выбора круглопильного станка, который будет эксплуатироваться на операции раскроя плит, крайне важный показатель − длина направляющих кареток. Она зависит от параметров полноформатных плит, которые будут раскраивать на станке.

Следует отличать длину направляющих, указываемую в характеристике станка, от длины хода каретки. Длина хода каретки обычно меньше длины направляющих, но всегда должна превышать максимальную длину плиты хотя бы на 100 мм!

Конструкция этих направляющих по сложившейся традиции вызывает наибольший интерес каждого покупателя. Но если вы не конструктор с огромным стажем в области разработки подобных устройств, то вряд ли по приведенному в проспекте чертежу сможете определить долговечность направляющих и убедиться в том, что они обеспечат требуемую прямолинейность перемещения каретки. Другое дело, если изготовитель оборудования предоставит вам официальную справку о результатах испытаний на потерю точности перемещения каретки в зависимости от количества совершенных ею двойных ходов…

Дополнительный фрезерный суппорт. Запрашивается некоторыми потребителями, имеющими негативный опыт эксплуатации подобных станков и постоянно сталкивающимися с образованием ступенек и непрямолинейностью реза. Как им кажется, фреза, установленная сразу за пилами, поможет за один рабочий ход выровнять полученную кромку заготовки. Но что делать с другой кромкой, расположенной к ней оппозитно? Её придется дорабатывать отдельно. Поэтому основные производители круглопильных станков такое оборудование не выпускают. Подобные станки используются, например, при форматной обрезке с одновременным профилированием кромки.

Дополнительный стол. При первичном раскрое полноформатных плит отрезанная полоса, располагающаяся справа от пилы и не опирающаяся на каретку, после схода со стола просто сваливается с него.

В таком случае требуется создать для нее дополнительную поддержку. Некоторые производители предлагают в комплекте с основным столом специальный стол, который решает проблему.

При эксплуатации круглопильных станков с кареткой для раскроя полноформатных плит следует обратить внимание на некоторые особенности работы на них. Загружать полноформатную плиту весом более 60 кг на станок могут только двое, а то и трое рабочих. При этом они часто задевают пластью плиты за острые выступающие элементы станка, что приводит к появлению на ней неустранимых дефектов − вмятин и царапин.

И ещё. Учтите, что размеры станка невелики, но для выполнения раскроя плит на нем требуется производственная площадь не менее 40 м².

Раскрой плит на таком оборудовании весьма трудоемок, а его производительность не превышает 1,5 м³ плит в смену.

Точность раскроя плит невысока, и обеспечить чистовой раскрой без дополнительной форматной обрезки может только высококвалифицированный и опытный персонал. То есть эффективность эксплуатации такого оборудования низка.

Поэтому на современных мебельных производствах для раскроя плит преимущественно используются станки с подвижной пилой и прижимной балкой, о которых пойдет речь в следующих публикациях.

Сергей НИКИТИН,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Статьи из цикла «Раскрой плит — дело тонкое!»:

Раскрой плит – дело тонкое! Проблемы раскроя плит и выбор оборудования для раскроя плит. Часть 1

Раскрой плит – дело тонкое! Проблемы раскроя плит и выбор оборудования для раскроя плит. Часть 2

Раскрой плит – дело тонкое! Проблемы раскроя плит и выбор оборудования для раскроя плит. Часть 4