Российское лесопиление: между прошлым и будущим. Часть 2

В статье под таким названием, опубликованной в позапрошлом номере журнала (№ 2 (60), 2009 год) Виктор Веселков, профессор Вологодского технического университета с горечью констатировал: положение дел, сложившееся в ЛПК России, не отвечает требованиям интенсивного развития экономики страны и будет серьезно тормозить структурные преобразования в ней. Один из путей выхода из этой тяжелой ситуации автор публикации видит в модернизации лесопильных производств, их техническом перевооружении. И делает вывод: перспективными на ближайшие 50 лет остаются отработанные в Европе (Германии, Дании, Финляндии, Швеции и других странах) актуальные технологии раскроя пиловочника на фрезерно-пильных и фрезерно-ленточнопильных агрегатах (ФЛПА). Сегодня мы продолжаем начатый в предыдущих номерах «ЛПИ» разговор о проблемах оснащения отрасли современным лесопильным оборудованием и их возможных решениях.

Рисунки смотрите в PDF-версии журнала

Отсутствие целевой и научно обоснованной программы развития ЛПК России приводит к появлению и тиражированию бессистемных и зачастую противоречивых рекомендаций некоторых специалистов по внедрению в лесопильную отрасль современных технологических линий и оборудования. В бытность канувшего в Лету Министерства лесной и деревообрабатывающей промышленности были разработаны некоторые системы машин. В настоящее время они неактуальны, а этот важнейший вопрос пока находится в «подвешенном» состоянии.

Известно, что в любой отрасли при решении возникающих проблем необходимо создание условий для непрерывного и качественного осмысления ситуации специалистами (экспертами) с периодическим обобщением накопленных мнений и информации. Ибо отрасль, как и общество, эффективно развивается только тогда, когда основным её приоритетом является поиск и нахождение истины. А неясное представление о будущем влечет за собой торможение всех созидательных процессов или приводит к их бессистемности.

Ещё в 2005 году ведущий специалист по технологии лесопиления в РФ профессор Р. Е. Калитеевский из Санкт-Петербургской лесотехнической академии утверждал [1], что характерным для всех регионов является массовое выбытие из строя на ЛДК старых производственных мощностей на базе лесопильных рам и что необходимо коренное перевооружение отечественной лесопильной промышленности с применением наиболее перспективных технологий, оборудования и систем управления. При этом автор обращал особое внимание на необходимость внедрения модульного лесопильного оборудования и обеспечение надежности его работы, так как при пониженном и даже среднем уровне надежности современного бревнопильного оборудования его эффективность может быть крайне низкой.

Отправным пунктом для разработки целевой и научно обоснованной программы развития ЛПК должно стать объективное и осмысленное представление о том, что в вопросе оснащения лесопильной отрасли современным оборудованием мы практически безнадежно отстали от ведущих европейских стран. С этим утверждением согласен и ведущий специалист отрасли − ректор Санкт-Петербургской лесотехнической академии профессор А. В. Селиховкин [2].

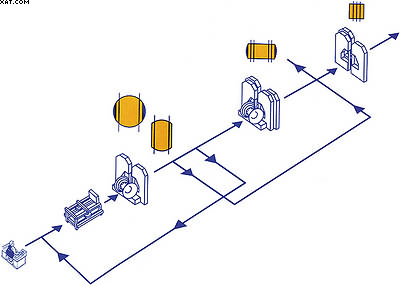

Рис. 1. Схема технологической линии лесозавода «Вида Тимбер» (Швеция)

Также объективно следует признать, что именно модульный принцип должен быть использован при создании бревнопильного оборудования на базе ленточнопильных, круглопильных, фрезерно-брусующих и фрезерно-пильных модулей [1]. Результатом использования современных ФБС-модулей в комплекте с многопильными ленточнопильными станками-модулями или фрезерно-пильными агрегатами для распиловки должно быть достижение такого качества фрезерованных поверхностей получаемого бруса, которое обеспечит точную и надежную ориентацию предмета обработки для его полного раскроя на обрезные пиломатериалы. Это, в свою очередь, позволяет добиваться более высокой степени автоматизации производства и дает возможность существенно повысить скорость распиловки древесины, а также благодаря уменьшению ширины пропила обеспечивает больший объем выхода пилопродукции. Ширина пропила при рамной распиловке минимум на 1 мм больше, чем при использовании ленточных пил. Скорость подачи на ленточнопильных линиях в комплекте с ФЛПА, например, на лесозаводах Швеции уже в 1974 году составляла 50 м/мин [3].

Несколько десятилетий назад зарубежным конструкторам удалось устранить эффект скобления зубьев рамных пил в начале холостого хода пильной рамки в лесораме модели «Максимус 260-В» (производства шведской фирмы «Содерхамн+Эрикссон»). Это позволило перейти на эксплуатацию рамных пил толщиной 1,8 мм (вместо применявшихся ранее пил толщиной 2,5 мм). Результатом модернизации явилось увеличение полезного выхода продукции на 3% [4]. В то же время ещё руководство Минлеспрома СССР утверждало, что уменьшение ширины пропила на 0,2 мм приводит к повышению полезного выхода пиломатериалов на 1% [5].

Ещё в 1994 году в производственных условиях лесозавода «Вида Тимбер» (Швеция) (рис. 1) специалистами нашего вуза были проведены экспериментальные исследования эффективности эксплуатации технологической линии на базе ФЛПА нового поколения при скорости подачи 93 м/мин [6]. В настоящее время на этом лесозаводе фрезерно-ленточнопильная линия на базе модулей ЛПС модели «Логмастер-1800» эксплуатируется со скоростью подачи 180 м/мин, обеспечивая точность распиловки пиломатериалов в пределах 0,3 мм.

Рисунки смотрите в PDF-версии журнала

При этом точность параметров пиломатериалов в процессе распиловки постоянно контролируется специальным индуктивным датчиком, который выдает информацию об отклонениях ленточной пилы в зоне отжимных направляющих на экран монитора оператора линии. Также контролируется устойчивость положения (траектории движения) ленточных пил на пильных шкивах, величина суммарных напряжений в полотнах пил и отслеживается концентрация напряжений во впадинах зубьев, что позволяет исключить проблемы трещинообразования ленточных пил.

Таким образом, в результате разработки и внедрения описанных выше новинок фирма «Содерхамн+Эрикссон» лишила многих своих конкурентов и оппонентов давно устаревших и тиражировавшихся в печати мотивировок «проблем» при эксплуатации ЛПС и автоматизированных линий на их основе.

Современные технологические линии на базе ФЛПА производства фирмы «ЕВД» (Германия) способны распилить пиловочник диаметром от 10 до 80 см при скорости подачи до 120 м/мин и при двухсменной работе обеспечивают выход до 500 тыс. м3 пиловочника в год [7]. В том, что качество получаемых при этом пиломатериалов по показателям точности и шероховатости поверхностей отвечает всем требованиям мирового рынка, сотрудники Вологодского технического университета убедились ещё в 2005 году − при проведении по заказу фирмы «ЕВД» технической экспертизы практически на всех лесозаводах Австрии, Бельгии и Германии, оснащенных ФЛПА производства этой фирмы.

Техническое управление Минлес-прома СССР в своих публикациях [5] указывало на новые тенденции в мировом лесопилении 1970-х годов: разработку и создание конструкций двух- и четырехпильных ленточнопильных станков, сочетающих преимущества лесопильных рам (большое количество пропилов) и ленточнопильных станков (высокая скорость подачи) и обеспечивающих распиловку бревен за один проход. Особо обращалось внимание на то обстоятельство, что агрегатные методы переработки пиловочника также могут основываться на распиловке брусьев ленточными пилами и на то, что «внедрение ленточнопильных станков − коренной вопрос научно-технической революции в отрасли». Так что уже тогда на министерском уровне было понимание необходимости технического перевооружения лесопильных предприятий отрасли. Неужели наши отраслевые НИИ не могли разработать свои надежные ленточнопильные модули? Попытки предпринимались.

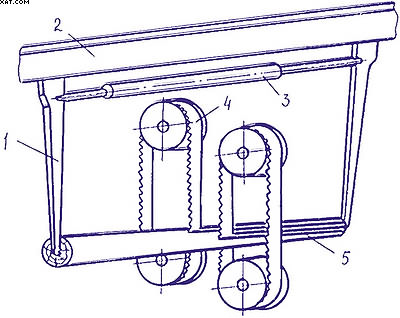

Рис. 2.Схема лесопильной линии модели ЛБЛ1:

1 – зажимные штанги; 2 – направляющие; 3 – гидроцилиндр;

4 – ленточнопильные модули ЛБ 150; 5 – распиливаемое бревно

Используя зарубежный опыт, ЦНИИМОД и УкрНИИМОД разработали для Минстанкопрома СССР технические задания на различные варианты компоновки многопильных ленточнопильных агрегатов с фрезерными головками. Проектировщиком было назначено Вологодское ГКБД, а изготовителем − Новозыбковский станкостроительный завод. Первые шесть технологических вариантов компоновок лесопильных потоков с многопильными ленточнопильными станками для распиловки бревен и делительных работ были созданы Гипродревом.

По всем вариантам компоновок потоков расчеты подтверждали их высокие технико-экономические показатели. Поэтому инициатива Минлеспрома СССР, направленная на широкое применение ЛПС различных типов практически на всех лесопильно-деревообрабатывающих предприятиях, была признана одним из важных шагов в организационно-техническом развитии отрасли [7].

В результате, по отчетным данным, было освоено производство ленточнопильных станков для распиловки бревен модели ЛБ 150 и линий на их основе моделей ЛБЛ-1, ЛФП-1 и ЛБ 150−1 (по заказам могла выпускаться и линия модели ЛБЛ-190).

Одна линия на базе сдвоенных ленточнопильных станков-модулей модели ЛБЛ-1, предназначенная для распиловки тонкомерного и средних диаметров сырья (от 14 до 40 см) твердолиственных пород, была установлена и успешно эксплуатировалась под патронажем УкрНИИМОДа на Киевском ДОКе (рис. 2).

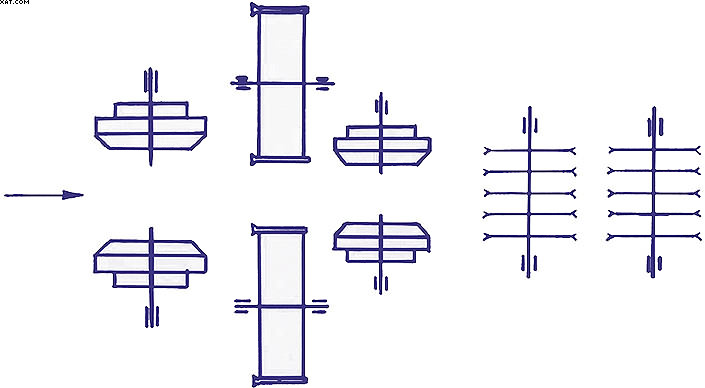

Рис. 3. Схема фрезерноленточнопильной линии модели ЛФП1

Одна фрезерно-ленточнопильная линия модели ЛФП-1 (рис. 3), созданная на базе двух фрезерно-брусующих станков модели ФБ-2, четырех ленточнопильных модулей модели ЛБ 150 и многопильного двухвального круглопильного станка модели Ц12Д-1 была установлена на Усть-Илимском ЛПК, но не соответствовала предъявлявшимся требованиям и в результате не была запущена в эксплуатацию.

Изготовлено и установлено в СССР (согласно статистическим данным 1981 года) 19 линий модели ЛБЛ 150−1. Двадцатая ленточнопильная линия модели ЛБЛ 150−1 была смонтирована на ЭПЗ «Красный Октябрь» ЦНИИМОДом в начале 1980-х годов, но по неизвестным причинам (возможно, из-за отсутствия специалистов) была демонтирована и отправлена в один из леспромхозов.

В то же время именно в этот период ЦНИИМЭ успешно внедрял ленточнопильную технологию в Гузерипльском леспромхозе (Краснодарский край). Ощутимых проблем для специалистов леспромхоза ни эксплуатация ЛПС, ни подготовка ленточных пил не создавали.

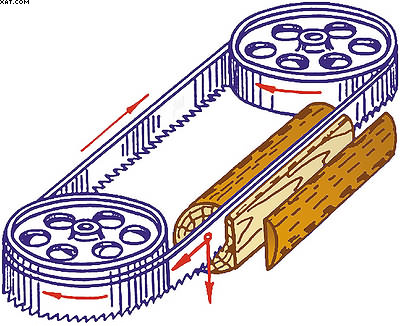

Рис. 4.Схема ленточнопильного автомата модели ЛО43

Было освоено производство горизонтальных ленточнопильных станков модели ЛГ 190−1 для распиловки бревен, а также делительных ленточнопильных станков модели ЛД 125. Выпущено два ленточнопильных бревнопильных станка модели ЛБ 240 для Красноярского ДОКа. Соломбальским машиностроительным заводом в 1975 году освоено производство ленточнопильного автомата модели ЛО-43, разработанного в ЦНИИМЭ (рис. 4).

Автомат модели ЛО-43 был предназначен для распиловки бревен на шпалы (производительность − 450 шпал в смену) и на упаковочную стружку (до 6 т в смену). По официальным данным, автомат испытан в производственных условиях Новосибирского ЛПК-2 и Мостовского леспромхоза и в 1976 году сдан в серийное производство.

Минлеспром СССР активно финансировал это программное направление своей технической политики. Но попытки создания автоматизированных фрезерно-ленточнопильных линий на базе оборудования Вологодского ГКБД закончились плачевно. Опытно-промышленная линия модели ЛФП-1, имевшая серьезные конструктивные недоработки, не смогла выдержать производственных испытаний в новом лесопильном цехе Усть-Илимского ЛПК в Сибири, поэтому в экстренном порядке по приказу Минлеспрома СССР была демонтирована и заменена подобной ей фрезерно-ленточнопильной линией производства фирмы «Альстрем» (Финляндия). Вологодским ГКБД затем была спроектирована линия модели ЛФП-4, в которой якобы были учтены и устранены недоработки линии модели ЛФП-1. Но проект так и остался проектом − линия не была изготовлена.

Специалисты объясняют провальность проектов ГКБД несовершенством конструкций механизмов резания агрегатированных фрезерных и ленточнопильных модулей, на базе которых были разработаны и сконструированы линии моделей ЛФП-1 и ЛФП-4. Основные просчеты состояли в ненадежности фрезерно-брусующих модулей, не имевших на торцах фрез прорезных венцов или дисков круглых пил, выполняющих дополнительную (прорезающую) направляющую функцию. В результате из-за разницы боковых составляющих сил резания при фрезеровании предмет обработки уводило в сторону, что создавало нежелательную дополнительную нагрузку на механизм резания ленточнопильного модуля. А это приводило к резкому в итоге к разрыву ленточной пилы.

При этом ленточнопильные модули были аналогами ленточнопильных станков моделей ЛБ-150 и, естественно, имели рычажно-грузовой механизм натяжения ленточных пил. И это несмотря на то, что к тому времени были опубликованы результаты проведенных в Архангельском лесотехническом институте исследований динамики механизмов резания ЛПС с различными системами натяжения ленточных пил. Согласно им рычажно-грузовой механизм был признан наименее подходящим для ЛПС в сравнении, например, с гидравлическим, пружинным или пневмогидравлическим механизмами натяжения ленточных пил. Экспериментальные исследования распиловки древесины на ЛПС с рычажно-грузовым механизмом натяжения пил свидетельствовали: в момент врезания зубьев ленточных пил в древесину стабильно происходит резкое снижение силы натяжения инструмента на пильных шкивах. Это приводит к резкому уменьшению поперечной жесткости полотна пилы, к его сильным поперечным отклонениям от вертикали и значительному «выпучиванию» пилы над распиливаемой заготовкой. В итоге в лабораторных условиях на идеально отлаженном механизме подачи заготовок стабилизация силы натяжения ленточной пилы происходила лишь тогда, когда длина пропила была больше 1 м.

На этой длине заготовки имели значительные отклонения по толщине, всегда превышавшие допустимые стандарты.

Поэтому для нас не было откровением, что именно на Усть-Илимском ЛПК происходили аналогичные боковые отклонения полотна ленточной пилы у модулей линии модели ЛФП-1. Они-то и привели к обрыву одной из ленточных пил, обломки которой пролетели над головами работников, угрожая их жизни.

Это и послужило причиной срочной замены ЛФП-1 на аналогичную линию производства финской фирмы «Альстрем». Естественно, это был серьезный «прокол» Вологодского ГКБД.

Но это была не вина, а беда российских проектировщиков и машиностроителей. Как показывает практика, Вологодское ГКБД в тот период находилось в некотором информационном вакууме по данным проблемам. Вологодские разработчики не обладали достаточной информацией об эффективных способах преодоления возникших проблем, у них не было полезных контактов с отечественными и зарубежными исследователями, владеющими информацией по предотвращению подобных проблем, а также необходимых баз данных и опыта.

Надо учитывать горький опыт прошлых лет; и, чтобы не повторять прежних ошибок, имеет смысл проанализировать опыт наших ближайших соседей. Ещё в 1996 году президент фирмы «Содерхамн+Эрикссон» Б. Леннес в своих публикациях привел расчеты экономического эффекта, достигнутого в 1995 году в ЛПК Швеции от эксплуатации фрезерно-ленточнопильных агрегатов. В 1995 году 37% из 15 млн м3 (то есть 5,5 млн м3) пиломатериалов, полученных на всех лесозаводах страны, произведены на ФЛПА этой фирмы и фирм-конкурентов из других стран. Поэтому в расчетах было заложено увеличение цены 1 м³ этих пиломатериалов на европейском рынке, составлявшей в то время $6−8. Следует учесть, что европейские потребители уже тогда отдавали предпочтение продукции, полученной на ФЛПА, перед пиломатериалами рамной распиловки. В результате в 1995 году шведскими лесопильщиками был достигнут экономический эффект в размере не менее $33,3. Аналогичная методика расчетов, примененная к работе Архангельского промышленного узла, позволяет определить: потери от экспорта пиломатериалов рамной распиловки достигали тогда около $4 млн в год.

При разработке целевой и научно обоснованной программы развития ЛПК РФ в нее должен быть включен раздел или проект, посвященный одному из важнейших аспектов проблемы рационального и комплексного использования древесины в народном хозяйстве России − совершенствованию конструкций и эксплуатации ФЛПА и автоматизированных технологических линий на их основе. Реализация этого проекта будет способствовать возрождению вологодского деревообрабатывающего станкостроения, поможет оснастить предприятия современным обрабатывающим оборудованием (обрабатывающими центрами) и обеспечит реальную производственную загрузку вологодского «Станкозавода», завода «Северный коммунар», ООО «Экодрев» и других предприятий. И что очень важно, этот проект предполагает решение весьма актуальной задачи российского лесопиления − довести технический уровень отечественного лесопиления до уровня ведущих европейских стран-экспортеров.

Виктор ВЕСЕЛКОВ,

доктор технических наук, профессор кафедры ТПММ Вологодского технического университета

Использованная литература

1. Калитеевский Р. Е. Лесопиление в ХХI веке: технология, оборудование, менеджмент. / Р. Е. Калитеевский. СПб.: ПРОФИ-ИНФОРМ, 2005. 480 с.

2. Петухов В. Возродим лесную науку по образцу капитализма! / В. Петухов // ЛесПромИнформ. 2007. № 9 (49). С. 60−64.

3. Тунел Б. Современные ленточнопильные линии для производства пиломатериалов в Швеции. // Holz als Roh- und Werkstoff, 32 (1974). С. 289−294.

4. Шатилов Б. А. Лесопиление за рубежом. / Б. А. Шатилов. М.: Лесная промышленность, 1989. 96 с.

5. Хасдан С. М. Основные направления развития лесопильно-деревообрабатывающих производств/ С. М. Хасдан. М.: Лесная промышленость, 1973. 240 с.

6. Wiklund М., Veselkov v. , Alfheim М. / Den dynamiska processen vid bandsågning med Logmaster 1800. М. Wiklund, v. Veselkov, М. Alfheim. Научные труды Королевского технического университета. Стокгольм, 1995. 49 с.

7. Сметанин А. В., Веселков В. И. Архангельское лесопиление: между прошлым и будущим / Сметанин А. В., Веселков В. И. М., 2005. 544 с.

Российское лесопиление: между прошлым и будущим. Часть 1