Современные достижения в производстве экологичной фанеры с применением новых видов клеев

Экология, энергосбережение, экономичность

Для производства фанеры повышенной водостойкости в России применяются фенолоформальдегидные смолы. К сожалению, смолы эти токсичны и их производство экологически опасно. При хранении компонентов смол и в процессе их производства количество токсичных газовых выбросов составляет 700−1000 м³/ч. Содержание в газовых выбросах вредных веществ, в частности фенола, во много раз превышает ПДК. По этим причинам уже прекращено производство фенольных смол на ряде деревообрабатывающих предприятий.

Иллюстрации см. в PDF-версии статьи

Сегодня одна из тенденций развития современной промышленности — внедрение энергосберегающих технологий. В производстве фанеры основными направлениями энергосбережения являются склеивание фанеры в интенсифицированных режимах, снижение температуры склеивания без потери производительности процесса.

Из вышеизложенного следует, что весьма актуальны поиски решения проблем, касающихся уменьшения токсичности компонентов смол и фанерной продукции, расхода энергии на её производство.

Именно такие поиски и стали целью работ, выполненных сотрудниками ООО «ЦНИИФ» и Санкт¬Петербургской государственной лесотехнической академии. Поставленная цель достигается созданием новых видов смол, клеев на их основе, разработкой на этой базе режимов склеивания шпона.

Современным направлением для решения обозначенной комплексной проблемы является применение для склеивания смол на основе меламина. Основным сдерживающим фактором при этом является более высокая стоимость меламина в сравнении с фенолом. Кроме того, отвержденный клеевой слой меламиновых клеев жестче, чем фенольных. Последнее не может не сказаться на долговечности конструкций из фанеры, особенно в строительстве. Ввиду этого разработки новых технологических решений по склеиванию фанеры были проведены с учетом обеспечения современных требований к качеству продукции и экономичности производства.

В первую очередь была установлена возможность уменьшения токсичности продукции и ускорения процесса склеивания фенолоформальдегидной смолой путем создания модифицированного клея на её основе.

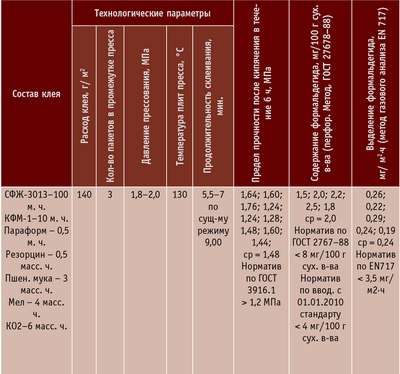

Установлено, что неотвержденные меламиновые смолы являются линейными полимерами со степенью поликонденсации 2,5−6,0, а отвержденные — полимерами с поперечными метиленовыми связями, небольшой густой сеткой и степенью поликонденсации, превышающей 20−30. При этом подтверждено наличие в отвержденной смоле большого числа непрореагировавших метилольных групп, способных вступать во взаимодействие с реакционными группами фенолоформальдегидной смолы (ФФС). За счет этого процесса увеличение количества реакционноспособных групп в клеевой системе способствует ускорению отверждения фенолоформальдегидных смол и, следовательно, интенсификации склеивания фанеры. Разработан состав быстроотверждающегося клея на основе фенолоформальдегидной смолы марки СФЖ-3013, модифицированной смолой КФМ-1 и рядом ускорителей реакции отверждения. Ими являются параформ, резорцин и комбинированный отвердитель КО-2.

склеивания березовой фанеры (толщина 4 мм)

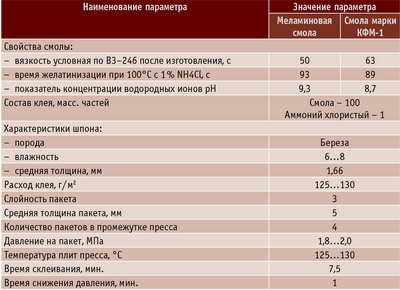

Таблица 2. Основные характеристики смолы КМФ-1

Таблица 3. Свойства использованных смол, параметры условий и

режима склеивания

Таблица 4. Сравнительные результаты испытаний фанеры

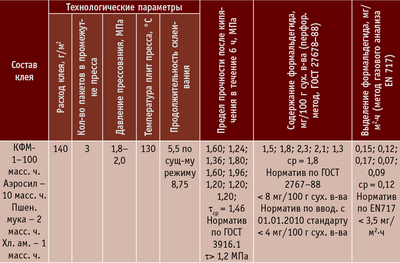

Таблица 5. Технологические параметры и показатели качества

склеивания фанеры (толщина 4 мм)

Параформ при введении в ФФС образует метиленовые группы, необходимые для отверждения. Введение цепочки из ряда метиленовых групп между фениленовыми группами ФФС может увеличить расстояние между узлами сетки, тем самым увеличив степень завершенности реакции и обеспечив повышение механических свойств отвержденного полимера. С этих позиций параформ может быть использован как компонент для ускорения отверждения фенолоформальдегидных смол. Образование метиленовых мостиков между линейными макромолекулами ФФС способствует углублению процесса поликонденсации и образованию полимера сетчатой структуры.

Введение резорцина в состав ФФС обеспечивает образование разветвленной структуры полимера, создает дополнительные химически активные точки контакта, способствует углублению реакции поликонденсации ФФС. Комбинированный отвердитель является отверждающей системой окислительно-восстановительного характера. Его введение способствует ускорению отверждения ФФС.

Кроме того, в состав клея входят пшеничная мука, повышающая эластичность клеевого соединения и вязкость клея, и мел, также увеличивающий вязкость.

Анализ данных, содержащихся в табл. 1 показывает, что, несмотря на сокращение времени склеивания на 22−39%, прочность фанеры и показатели её токсичности соответствуют как отечественным, так и зарубежным стандартам.

Таким образом, применение модифицированного клея на основе ФФС для склеивания шпона в производстве фанеры обеспечивает достижение современных требований по токсичности и энергосбережению (последних за счет значительного уменьшения времени склеивания). В то же время введение небольшого количества смолы КФМ-1 в состав клеевой композиции не приводит к существенному удорожанию продукции.

Применение клеев на основе меламиноформальдегидных смол (МФС) позволяет успешно решить сегодняшние проблемы производства фанеры. Однако, как уже отмечалось, в связи с высокой себестоимостью меламина была разработана специальная карбамидомеламиноформальдегидная смола марки КФМ-1 (табл. 2) в составе реакционной смеси, в составе которой значительная часть меламина заменена карбамидом.

Сравнительные результаты испытаний фанеры, склеенной в условиях, приведенных в табл. 3, представлены в табл. 4.

Как следует из сравнения данных таблицы, средняя прочность фанеры, изготовленной с применением клея на основе смолы марки КФМ-1, только на 15 % ниже прочности фанеры с применением клея на основе меламиновой смолы. При этом прочность фанеры на смоле марки КФМ-1 выше прочности фанеры марки ФСФ по ГОСТ 3916.1 на 11 %. Результаты испытаний отличаются высокой стабильностью.

С использованием полученных результатов был разработан рецепт клея с включением в его состав аэросила технического — найденного авторами публикации в итоге изысканий активного наполнителя, являющегося отходом производства глинозема. Фтористый алюминий в его составе образует комплексы солей, способствующие повышению прочности клеевого соединения, а содержащаяся в нем кремнефторводородистая кислота ускоряет отверждение полимера.

Из табл. 5 следует, что прочность и токсичность фанеры соответствует всем современным стандартам. При этом время склеивания в сравнении с используемым режимом уменьшается на 37 %.

На этом основании можно заключить, что разработанная смола марки КФМ-1, клей на её основе, параметры склеивания позволяют решить вышеприведенные проблемы без значительного повышения стоимости фанеры.

Производство смолы марки КФМ-1 организовано на ОАО «Жилевский завод пластмасс».

Выводы:

1. Применение для склеивания шпона при изготовлении фанеры клея на основе фенолоформальдегидной смолы СФЖ-3013 позволяет соблюсти современные требования по токсичности и энергосбережению (последнее — в результате сокращения времени склеивания на 22−39%).

2. Освоение производства карбамидомеламиноформальдегидной смолы КФМ-1 позволяет:

- исключить из технологического процесса изготовления водостойких смол высокотоксичный компонент — фенол — и, как следствие, ликвидировать участки на деревообрабатывающих предприятиях по его приемке и хранению в подогретом (до температуры 42…50°С) состоянии;

- повысить экологическую чистоту производства за счет отсутствия высокотоксичных газовых выбросов в атмосферу;

- уменьшить токсичность фанеры (меламин значительно менее токсичен, чем фенол).

3. Разработка и освоение технологий производства карбамидомеламиноформальдегидных смол и изготовления фанеры с их применением позволит предприятиям лесопромышленного комплекса:

-

получить экологически безопасную продукцию повышенной водо- и атмосферостойкости для использования в строительстве, в частности в домостроении, и в производстве мебели;

-

уменьшить не менее чем на 37 % время склеивания в сравнении со временем склеивания фенолоформальдегидными клеями, а также сократить тепловые затраты на производство фанеры;

- уверенно конкурировать на рынке водостойкой фанеры с другими странами.

Владимир КОНДРАТЬЕВ,

к. т. н., с. н. с. ООО «ЦНИИФ»

Алексей ЧУБОВ,

к. т. н., профессор СПбГЛТА;

Екатерина СОКОЛОВА,

аспирант СПбГЛТА