Почему входят в моду древесные гранулы

Подумаем о климате

Древесина как резервуар углерода

Глобальное изменение климата Земли − одна из самых обсуждаемых в последнее время проблем. В частности, потепление климата некоторые ученые связывают с возрастающей антропогенной эмиссией парниковых газов и как основного компонента − диоксида углерода (СО2). В 2003 году его доля в общей (выраженной в СО2-эквиваленте) эмиссии парниковых газов в развитых странах и странах с переходной экономикой составила 82,7%.

Как известно, изделия из древесины способны сохраняться очень длительное время, а следовательно, и консервировать связанный в них углерод. Поэтому продукцию лесной, деревообрабатывающей и в ряде случаев целлюлозно-бумажной промышленности можно рассматривать как искусственный резервуар углерода, увеличение которого в древесине способствует снижению атмосферных концентраций СО2 и смягчает антропогенное воздействие на климат. Отходы деревообработки утилизируются в качестве топлива, используются для производства другой продукции или вывозятся на полигоны для захоронения. Но непроизводственное сжигание, а также захоронение отходов − не что иное, как атмосферная эмиссия СО2, поэтому в наших интересах в первую очередь совершенствовать технологии использования отходов деревообработки.

Институт глобального климата и экологии Росгидромета и РАН при финансовой поддержке Российского фонда фундаментальных исследований выполнил оценку атмосферной эмиссии диоксида углерода от отходов производства фанеры и проанализировал перспективы повышения эффективности их использования для снижения выбросов СО2, сокращения непроизводственных потерь древесного сырья и смягчения антропогенного воздействия на климат.

операциях производства фанеры

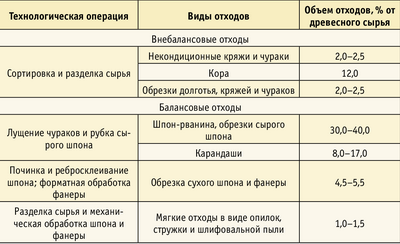

Объектом исследования мы выбрали отходы, образующиеся в процессе производства фанеры. Это одна из наиболее ресурсоемких отраслей деревообработки, доля отходов при выработке фанеры достигает 50 и более процентов. Классификация и количество образующихся отходов приведены в таблице 1.

Как видно из таблицы, внебалансовые отходы от предварительной обработки сырья составляют в среднем 16,5% поступающей на предприятия древесины. Балансовые (технологические) отходы получаются непосредственно в процессе производства фанеры, и их общий объем составляет в среднем около 54% (от 43,5 до 64,0%) поступившего на предприятия технологического сырья.

Расчет эмиссии СО2 от отходов, получаемых в процессе производства фанеры, выполнялся на основе балансовых методов Межправительственной группы экспертов по изменению климата (МГЭИК) по следующей формуле:

C = V·ρ·CF, (1)

где С − углерод отходов производства, выделившийся в виде эмиссии СО2, т сухого вещества;

V − объем древесных отходов, образующихся в процессе производства фанеры, м3;

ρ − плотность древесины, т сухого вещества/м3;

CF − доля углерода в древесине.

Доступные нам данные статистической отчетности не содержали информации об объемах древесного сырья, использованного для производства фанеры в стране. Поэтому для расчетов брались данные государственной статистической отчетности об общем количестве произведенной фанеры. Газообразные потери углерода в виде эмиссии СО2 вычислялись по формуле 1 на основе объемов готовой продукции, произведенной в 2003 году, и данных таблицы 1 о доле внебалансовых и технологических отходов, получаемых в процессе производства фанеры.

Разложение древесных отходов при захоронении может продолжаться не один год, но для удобства расчета был принят рекомендуемый МГЭИК упрощенный подход, при котором предполагается, что углерод сожженных и захороненных на полигонах отходов в том же году выделяется в виде атмосферной эмиссии. При производстве фанеры используется до 78% березового сырья, поэтому величина плотности древесины в формуле была условно принята равной плотности березы, т. е. 0,65 т сухого вещества/м3. По данным МГЭИК, величина доли углерода в древесине составляет 0,5. Эмиссия углерода пересчитывалась в СО2 умножением на переводной коэффициент 44/12.

Нет ничего лучше

Согласно принятой на большинстве предприятий технологии, внебалансовые отходы, кроме коры, измельчают в щепу для выработки продукции или применяют для изготовления брусковых деталей, изделий ширпотреба и т. д. На тех предприятиях, где применяется операция окорки, кора сжигается или вывозится на полигоны промышленных отходов для захоронения. Таким образом, эмиссии СО2 от внебалансовых отходов, в первую очередь, связаны с непроизводственным сжиганием или захоронением коры, доля отходов от которой составляет 12% исходного сырья (таблица 1).

Как пишет В. Н. Волынский, около 50% технологических отходов (за исключением карандашей) предприятия используют для собственных нужд в качестве топлива в топочных котлах, тепловентиляторах, сушильных камерах и водогрейных установках. Оставшиеся измельчаемые отходы (шпон-рванина, обрезки сухого шпона, обрезки фанеры) либо направляются на производство других видов продукции (древесно-стружечные и древесно-волокнистые плиты, бумага, картон и др.), либо сжигаются. Поэтому можно предположить, что доля непроизводственных технологических отходов фанерного производства, утилизируемых сжиганием или вывозимых на полигоны твердых отходов, составляет около 10%.

А вот информация к размышлению. По данным Росстата, в нашей стране действует 45 предприятий по производству фанеры. В 2003 году в России было изготовлено 1 978 000 м3 фанеры. Рассчитанная по формуле 1 эмиссия СО2 при непроизводственной утилизации технологических и внебалансовых отходов составила 870 500т СО2. Сжигание отходов в производственных целях сопровождается эмиссией 1 787 500т СО2. Следовательно, суммарная годовая эмиссия диоксида углерода при производстве фанеры может достигать 2 658 000 т, что очень существенно! Так, как же ее снизить?

топлива

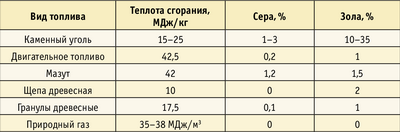

Одно из наиболее оптимальных и эффективных решений, придуманных на сегодняшний день, − древесные гранулы как топливо. Не только для собственных нужд деревообрабатывающих предприятий, но и в качестве товарного продукта − на продажу. Их особенность в том, что они обладают высокой теплотворной способностью при низкой зольности. В таблице 2 приведены сравнительные характеристики различных видов топлива, и преимущества древесных гранул налицо.

Как видно из таблицы, при низком содержании серы и низкой зольности, теплота сгорания древесных гранул приблизительно в 2 раза выше, чем теплота сгорания древесной щепы и близка по средней величине к каменному углю. Значит, использование древесных гранул в 2 раза эффективнее, чем щепы, ведь это не только экономия топлива (энергосбережение), но и снижение атмосферных выбросов углекислого газа. Кроме того, производство топливных гранул (биотоплива) из вторичных ресурсов деревообработки решает экологическую проблему утилизации древесных отходов, что не раз отмечали предприятия-производители продукции из древесины. Правда, для оценки эффективности производства древесных гранул имеет смысл выполнить комплексный экономический анализ затрат на организацию производства и дополнительной прибыли от реализации готовой продукции, но это уже цель наших дальнейших исследований.

Авторы выражают благодарность доценту кафедры технологии мебели и изделий из древесины МГУЛ Соболеву А.В. за ценные предложения и критические замечания, высказанные в процессе подготовки данной статьи.

Вера ГРАБАР, Михаил ГИТАРСКИЙ, Институт глобального климата и экологии Росгидромета и РАН