Деревянное домостроение от «Виннэр»

От пня до готового дома

Компания «Виннэр», работающая в Выборгском районе Ленинградской области, уже 18 лет занимается лесозаготовкой, а с 2004 года, после запуска собственного лесопильного завода, производит пиломатериалы экспортного качества. Кроме грамотно организованного лесопильного производства, посещение предприятия нам было интересно тем, что это один из немногих реализованных в России проектов производства каркасных деревянных домов с полным циклом, от заготовки леса до конечного продукта.

В апреле 2011 года Владимир Воробьев, основатель, владелец и генеральный директор компании «Виннэр», принял решение заниматься производством деревянных каркасно-щитовых домов. В мае на выставке Ligna в Ганновере было выбрано оборудование, и уже летом возведено здание цеха площадью 2000 м2, а в августе в нем начался монтаж оборудования. Сейчас идет отработка технологии и пробная сборка домов. Планируемая мощность производства - не менее 300 комплектов домов в год.

Лесозаготовка компании «Виннэр»

В активе предприятия лесозаготовительная техника, полностью обеспечивающая лесопильный завод сырьем. Площадь лесных участков, арендованных предприятием, - 77 тыс. га, а годовой объем заготовки - более 260 тыс. м3.

Заготовка ведется двумя бригадами, у каждой из которых по одному харвестеру и по два форвардера; суммарно суточная заготовка составляет 800 м3 древесины. Выход пиловочника достигает 85%. В лесу круглосуточно работает техника Timberjack, Valmet, John Deere. Наработка каждой машины доходит до 800 моточасов в месяц. Это много - больше общего количества часов в месяце (744). Подсчет наработанных моточасов на харвестерах и форвардерах ведется автоматически, но относительно нормальной нагрузки. То есть техника в компании постоянно работает, по сути, на максимальных оборотах, а гарантия на лесные машины - год, или всего 1 тыс. моточасов.

«Как правило, машины работают хорошо, без серьезного ремонта, в среднем до 15 тыс. моточасов, - рассказывает Владимир Воробьев. - Такой "пробег" машины нарабатывают уже через год-полтора эксплуатации, и тогда мы делаем капремонт - меняем основные подвижные сочленения и потом работаем до 25 тыс. То есть техника у нас служит не более 3- 4 лет. Ремонт выполняют наши техники, я всегда говорю: "Хочешь сделать хорошо - сделай сам". Поэтому мы не удивлены, что за нашей бэушной техникой, выставляемой на продажу, всегда очередь. Проблем с ее сбытом нет, так как все знают, что машины были в хороших руках и сделан толковый ремонт».

«Расстояние, которое проходит форвардер от места заготовки до лесовозной дороги, должно составлять не более километра, иначе не добиться требуемых объемов заготовки. Поэтому мы строим лесные дороги до каждой делянки, где можно забрать более 200 кубов древесины», - отмечает Владимир Воробьев. Подразделение, отвечающее за дороги, функционирует в компании с 1994 года. Ежегодно строится 25-30 км новых дорог и поддерживается в рабочем состоянии 50-60 км дорог, построенных в предыдущие годы. Помимо строительства дорог, «Виннэр» ежегодно осуществляет лесопосадки на площади 200 га, 70 из которых засаживается вручную. У компании имеется сертификат FSC цепи поставок.

Лесопиление на заводе «Виннэр»

Все заготавливаемые лесоматериалы перерабатываются на лесопильном заводе компании, являющемся самостоятельным юридическим лицом - ООО «Виннэр плюс». Годовой объем пиломатериалов, выпускаемых предприятием, - 70 тыс. м3. Всего на лесопильном заводе работает 70 человек 12-часовыми сменами, одна смена в день.

Объемный выход пиломатериалов на предприятии в среднем составляет 50% (от 33 до 65%, в зависимости от диаметра сортиментов), в опилки уходит 15% пиловочника, остальное - щепа.

Площадка в поселке Лесогорский находится в 56 км от ЦБК компании UPM-Kymmene, в 24 км от завода Stora Enso и в 12 км от Светогорского ЦБК (International Paper) - основных потребителей технологической щепы и опилок. «Специфика лесопильного и лесозаготовительного производства требует, чтобы на 100 машин произведенной доски было вывезено 500 машин сыпучих материалов. Поэтому, выбирая место для размещения лесопильного производства, я исходил из того, что образующиеся после деревообработки щепу, кору, опилки, а также отходы лесозаготовки, надо будет вывозить и утилизировать, - рассказывает Владимир Воробьев. - Ведь если щепу не продавать, то лесопиление перестает быть рентабельным, и тогда не выдержать ценовой конкуренции по пиловочнику. Продажа технологической щепы - это запас прочности предприятия».

Для организации лесопиления в 2002 году компания «Виннэр плюс» арендовала заболоченный участок чуть меньше 10 га, расположенный вблизи железнодорожной ветки: предполагалось, что по железной дороге можно будет отправлять продукцию и щепу на экспорт, но в последующие годы тарифы на железнодорожные перевозки настолько выросли, что сейчас доставка готовой продукции и щепы потребителям осуществляется автотранспортом.

Через два года на площадке уже работали линия сортировки лесоматериалов, б/у лесопильная линия SAB и кромкообрезная линия (примечательно, что вся механическая часть линии сортировки лесоматериалов была изготовлена на предприятии силами его сотрудников), а сканер и системы управления были поставлены финской компанией Visiometric Oy. Все лесоматериалы, поступающие на предприятие, сортируются на балансы и пиловочник по геометрическим и качественным показателям. Каждая партия лесоматериалов принимается отдельно и рассортировывается по оборудованным гидравлическим сбросом 26 карманам в зависимости от длины бревна, диаметра, кривизны, сбежистости и направления. Пиловочник сортируется по диаметру с градацией 2 см. Сортименты большого диаметра (от 27 см) раскладываются отдельно вершиной или комлем вперед по разным карманам, для того чтобы их можно было подавать к лесопильной линии уже ориентированными в нужном направлении. Такой способ позволяет отказаться от разворотного стола на участке подачи в лесопильный цех. Линия сортировки работает уже семь лет и позволяет сортировать древесину в автоматическом режиме на скорости 120 м/мин, полностью удовлетворяя запросы производства.

В 2005 году на предприятии были установлены итальянская котельная Uniconfort мощностью 2,8 МВт, предназначенная для сжигания влажных отходов лесопиления, и пять сушильных камер Muehlboeck Vanicek объемом 150 м3 каждая. В 2007 году в лесопильном цехе смонтировали новую линию SAB. Для окорки пиловочника в лесопильном цехе установлен двухроторный окорочный станок Valon Kone. Окоренный пиловочник через накопительный стол, который также изготовили специалисты компании «Виннэр», подается на первый фрезерно-брусующий агрегат (PSP 600N) лесопильной линии, на котором горбыльная часть удаляется с двух сторон бревна и перерабатывается в щепу. Силами собственных специалистов скорость вращения фрезерующих дисков на этом станке была согласована со скоростью подачи линии как постоянная при нормальном режиме работы составляющей 55 м/мин. При распиловке мерзлой древесины или особенно крупных сортиментов скорость подачи снижается, при этом уменьшается и длина вырабатываемой щепы, поэтому для полного соответствия размеров производимой щепы требованиям основного покупателя - компании UPM в 2011 году была проведена замена использовавшихся ранее фрезерующих дисков SAB на диски SAB нового поколения с меньшим количеством ножей. Скорость вращения фрезерующих дисков может в любом случае регулироваться путем дополнительной установки частотных преобразователей. Ножи меняют через смену, пилы - 1-2 раза в смену.

Операторская лесопильной линии

Подача досок на сортировку

Карманы линии сортировки пиломатериалов

Линия сортировки пиломатериалов

Пакеты пиломатериалов перед отправкой на склад готовой продукции

Фронтальный погрузчик

Перегружатель TerexFuchs подает отходы для измельчения в рубительную машину Vecoplan VTH 65/20/3

Подача щепы в котел Uniconfort

Операторы, накопившие немалый опыт обслуживания линии, по звуку работающего инструмента способны определить, когда пора менять пилы.

После переработки горбыльной части в щепу на пильном агрегате DWRK 350/2 отделяются боковые доски, которые направляются на кромкообрезную линию. Двухкантный брус поворачивается и поступает на второй фрезерно-брусующий агрегат, где формируется четырехкантный брус, на котором, в зависимости от схемы раскроя, еще может иметься обзол. Полученный брус распиливается на двухшпиндельном многопильном станке DWS 250 с жестким поставом. Необрезные боковые доски подаются на кромкообрезную линию, а центральные доски направляются на линию сортировки пиломатериалов, которая тоже изготовлена на предприятии собственными силами. Работа лесопильной линии автоматизирована: оператор только контролирует позиционирование бревна и процесс подачи и распиловки, а автоматика устанавливает размер бруса, определяемый картами раскроя, которые имеются в памяти системы управления для каждого диаметра.

Кромкообрезная линия производства компании EWD была установлена в лесопильном цехе в 2007 году одновременно с оборудованием SAB.

Всего в лесопильном цехе работают пять человек: два оператора на лесопильной и кромкообрезной линии, сортировщик и два упаковщика. На нижнем этаже лесопильного цеха расположены транспортеры для сбора отходов, вибростол, подающий отходы к рубительной машине барабанного типа Vecoplan VTH 65/20/3. Измельченные отходы поступают на участок сортировки, где разделяются на технологическую щепу и опилки. Технологическая щепа и частично опилки отправляются автотранспортом на Светогорский ЦБК. Балансовая древесина, кора, дровяная древесина от лесозаготовки, обрезки, отсев щепы и прочие древесные отходы измельчаются шредером Vecoplan (ротор диаметром 600 мм, 60 ножей, длина ротора 2,5 м), в результате получается топливная смесь, которая отправляется на экспорт в Финляндию. «Ежемесячно мы отгружаем 300 щеповозов по 95 м3, - рассказывает Владимир Воробьев. - Обогреваем Котку (финский город в 65 км от границы с Россией, 180 км от пос. Лесогорский. - Прим. ред.). Там в муниципальной котельной установлены котлы для сжигания влажного топлива. Раньше финнам приходилось докупать 30% коры, а теперь мы готовим для них нужную топливную смесь. Получается идеальное топливо влажностью 35-50%».

На линии сортировки пиломатериалов

Светлана Яровая, генеральный директор журнала «ЛесПромИнформ» (слева) о

Владимире Воробьеве (справа): «Это человек-энергоноситель»

Финский заказ ЗАО «Виннэр» выгоден еще и потому, что котельная предприятия работает на той же смеси. В сутки итальянский котел Uniconfort мощностью 2,8 МВт сжигает не более 60 насыпных м3 смеси. В котельной, работающей в автоматическом режиме, смонтирован самодельный стокерный пол. «Но транспортер подачи топлива в котел надо было делать горизонтальным, - считает руководитель предприятия. - Отходы разные, и при подъеме, особенно зимой, случается засорение, то есть пол нужно поднимать на уровень загрузочной шахты котла».

Часть досок продается на российском рынке. В основном, это доски естественной влажности, использующиеся для опалубки, строительных лесов и прочее. Но большая часть пиломатериалов уходит на экспорт в Италию, Австрию, Германию, Францию и Бельгию с влажностью 16-18%, а в Финляндию и Норвегию - с влажностью 10-12 и 18-20%. В России остается только пятая часть изготавливаемых на заводе пиломатериалов.

Сушится доска в камерах периодического действия Muehlboeck общим объемом 750 м3, тепло для которых вырабатывается в собственной котельной. В связи с планируемым увеличением мощности производства и запуском домостроительного цеха на предприятие уже доставлен и в ближайшее время будет установлен еще один котел Uniconfort мощностью 5,8 МВт (он был выбран в мае на выставке Ligna 2011), а к оборудованию сушильного участка в будущем добавятся еще шесть сушильных камер.

После сушки доска направляется на сортировочную линию (опять же собственного изготовления), где сортируется по размерам и сортам. На линии с пятью горизонтальными карманами работают три человека. Сортировка по размерам осуществляется в автоматическом режиме, а сорт доски назначается оператором. Линия с горизонтальными карманами работает быстро, к тому же доска уже отсортирована перед сушкой, поэтому за смену на линии обрабатывается до 30 пакетов пиломатериалов (около 150 м3).

Отсортированные пиломатериалы упаковываются и отправляются на склад готовой продукции. Часть сухой доски направляется на линию строгания, расположенную в этом же цехе. Линия строгания комплектовалась оборудованием с расчетом на перспективу развития домостроения. Здесь установлен двухпильный ленточно-пильный станок для деления доски по пласти, который необходим для производства погонажных изделий. Для профилирования пиломатериалов на линии установлен четырехсторонний строгальный станок Weinig Hydromat 2000 с семью шпинделями. Мощность привода седьмого шпинделя - 22 кВт, на нем могут быть установлены пилы для продольной распиловки доски. Сейчас на линии строгания работают пять человек, в основном здесь производится вагонка. Но в ближайшем будущем планируется провести механизацию участка таким образом, чтобы в смену в цехе работали всего четыре человека. Линия будет обеспечивать домостроительный цех погонажными изделиями.

Деревянное домостроение от «Виннэр»

Четырехсторонний строгальный станок Weinig Hydromat 2000

Станок Hundegger Speed-Cut SC3

Готовый дом

Сборка стены дома

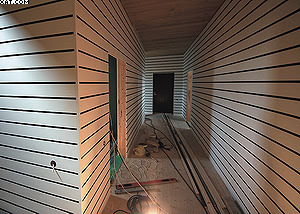

Внутренняя отделка дома

В домостроительном цехе изготовлены и установлены подъемно-переворотные столы, транспортеры и вспомогательное оборудование. «За одну смену мы должны делать один дом, - рассказывает Владимир Воробьев. - Чтобы добиться такой производительности, необходимо, чтобы все компоненты дома были на складе и склад регулярно пополнялся. Сейчас отрабатываем технологию производства. Для отбора материала на стропильные конструкции и на стеновые панели мы собираемся покупать оборудование для сортировки пиломатериалов по прочности».

Для каркаса щита используется строганая сосновая доска 48хЧх198 и 48хЧх98 мм, она обрабатывается на станке Hundegger Speed-Cut SC3, который предназначен для раскроя и обработки деревянных деталей (сверления, фрезерования, зарезки паза и маркировки). При раскрое стропильных элементов или элементов деревянных рам на этом станке достигается высокая скорость при сохранении точности раскроя. Для обработки плитных материалов используется автоматический раскроечный станок Hundegger Speed-Panel SPM2, позволяющий выполнять раскрой, фрезерование, сверление и маркировку строительных деталей.

На предприятии изготавливаются одно- и двухэтажные дома, причем перекрытия и крыши тоже монтируются из панелей заводской сборки. Для теплоизоляции применяются минераловатные плиты Paroc. Наружную и внутреннюю отделку выполняют в цехе. Здесь же в плиты встраивают элементы инженерных коммуникаций - электропроводку, водопроводные, канализационные трубы и при необходимости трубопроводы отопления. Соединяются панели по особой технологии для максимального исключения «человеческого фактора», при этом панели второго этажа устанавливаются на профилированную часть каркаса. Наружную отделку выполняют с использованием материалов собственного производства - имитатора бруса, вагонки и других, внутренняя отделка - с использованием вагонки, а также закупаемых гипрока и плитных материалов. Для качественной обработки наружных элементов домов строится малярный цех. Дома комплектуются покупными качественными окнами, в основном финского производства - двухрамными деревянными от фирмы Skaala (эти окна одни из лучших на рынке по уровню энергосбережения), а также межкомнатными и входными дверями этой же фирмы, паркетной доской Timberwise и кровельными материалами.

Дома изготавливают четыре бригады, в каждой по четыре человека. Для проектирования домов на предприятии организовано архитектурное бюро, состоящее из трех человек, а для монтажа домов сформирована бригада, которая может собрать дом за 3-4 дня (она укомплектована необходимой грузоподъемной техникой).

Промышленное производство деревянных каркасных домов позволяет существенно снизить их стоимость и добиться стабильно высокого качества изготовления, обеспечить быстроту и точность сборки.

«Наша цель, - рассказывает Владимир Воробьев, - соблюдать стабильно высокий уровень качества и минимизировать затраты на производство, ведь известно, что спрос определяется соотношением "цена - качество", поэтому мы выбираем комплектующие хорошо зарекомендовавших себя производителей и работаем с такими компаниями напрямую. Кроме того, с целью снижения стоимости домов мы стремимся максимально укомплектовать дома еще на производстве».

Стоимость облицовки, установки окон, дверей, коммуникаций входит в цену квадратного метра и составляет ее малую часть. Совершенно неоправданно выполнять такие работы при монтаже дома - это дороже и дольше. Для быстроты монтажа домов разработана система крепления наличников и доборных элементов для коробок дверей и окон, при установке достигается прочность и высокая точность соединения. В компании «Виннэр» планируют, что стоимость квадратного метра дома площадью 200 м2 с простой кровлей без учета стоимости окон и дверей, но с полной внутренней и наружной отделкой будет составлять около 10 тыс. руб. При комплектации домов более дорогой кровлей, с учетом стоимости дверей и окон цена квадратного метра будет около 17 тыс. руб. «А главное, мы производим дома с учетом российского менталитета, - утверждает Владимир Воробьев. - Если наш дом можно будет легко и качественно собрать самым простым инструментом - этот дом подойдет для эксплуатации в России. Покупатели наших домов могут быть уверены, что у них не возникнет проблем, связанных с браком на производстве, так как вся схема переработки древесины от дерева в лесу до сборки дома грамотно выстроена, и влияние чьей-либо ошибки минимизировано. Столкнувшись с тем, что заказчики домов не всегда четко представляют себе, какой именно дом им нужен, мы уже разработали несколько вариантов оптимальных проектов и дальше будем работать в этом направлении, предлагая заказчикам дома под ключ».

Виталий ТИКАЧЕВ