Оборудование для производства мебели на малых предприятиях

Технологии производства мебели складывались веками и до Второй мировой войны были основаны на использовании высококачественной цельной древесины, запасов которой в Европе постоянно не хватало. Изготовлением мебели занимались преимущественно в небольших мастерских по индивидуальным заказам.

Заготовки обрабатывались в основном на верстаках, ручным столярным инструментом или с использованием деревообрабатывающих станков универсального назначения: круглопильных, фуговальных, рейсмусовых, вертикальных фрезерных с нижним и верхним расположением шпинделя, сверлильных одношпиндельных. А облицовывались лущеным и строганым шпоном с притиркой вручную.

Предпосылки к началу революции в технологии производства мебели сложились сразу по окончании Второй мировой войны, и прежде всего в экономике ФРГ. Этому способствовал огромный объем строительства новых жилых и общественных зданий взамен разрушенных в результате боев и бомбардировок, а также нового жилья для гражданского населения, перебравшегося в Западную Германию из восточной части страны, где приступили к строительству социалистического общества.

Потребность в новой мебели

Мелкие ремесленные предприятия физически не могли удовлетворить резко выросший спрос на мебель.

Это заставило производителей начать поиск способов организации серийного промышленного изготовления мебели, в первую очередь недорогой. Для реализации этих планов нужны были большие объемы дешевых материалов, принципиально новые конструкции изделий и технологии, предусматривающие использование специализированного и специального оборудования.

Решение было найдено к началу 50-х годов ХХ века, когда основным конструкционным материалом для производства изделий корпусной мебели (и частично мягкой) стала древесно-стружечная плита (ДСП). И первый завод по выпуску этого плитного материала был запущен в Германии еще в 1942 году.

Тогда же началась и активная разработка принципиально новых станков для раскроя плит, прессов для облицовывания деталей, форматнообрезных, кромкооблицовочных и шлифовальных станков и специального отделочного оборудования. А на середину 1950-х пришлись первые попытки применения взамен натурального шпона синтетического - на основе пропитанных термореактивными смолами текстурных бумаг. Новый стиль мебели, изготовленной преимущественно с использованием прямоугольных щитовых деталей из ДСП, в Германии получил название «Стиль пятидесятых».

К началу 70-х годов прошлого века отработка технологии производства мебели из ДСП была полностью завершена. Оборудование, необходимое для ее реализации, выпускалось в основном фирмами ФРГ и Италии.

А примерно с 1974 года производство аналогичных станков, главным образом автоматических линий, было освоено и на предприятиях СССР.

Потребность в новой технологии

Но к этому времени спрос на массовую мебель в Европе уже упал, и особое значение приобрел выпуск продукции по индивидуальным заказам, что привело к необходимости организации небольших предприятий - фактически ремесленных мастерских, только оснащенных эффективным высокомеханизированным оборудованием.

Огромную роль в этом процессе сыграло и появление полноформатных древесно-стружечных плит, облицованных в процессе изготовления пленками, пропитанными термореактивными смолами (ламинированных).

Использование такого материала позволило многим мелким предприятиям полностью отказаться от отделки мебели лаками или эмалями, что еще больше упростило технологию.

Производство таких плит было освоено и отечественными заводами ДСП, и это в 90-х годах ХХ века способствовало созданию в нашей стране множества мелких предприятий, реально конкурировавших с фабриками и комбинатами, которые до того момента составляли основу мебельной промышленности СССР.

При этом многие крупные отечественные изготовители мебели были вынуждены предельно упростить используемые технологии, отказавшись от производства изделий с облицовкой из синтетического и натурального шпона с лаковой отделкой, или вовсе прекратить деятельность.

Переходу на преимущественное использование ламинированных плит в отечественных изделиях корпусной мебели в первую очередь способствовала их низкая цена, которая всегда оказывает существенное влияние на выбор нашего массового покупателя.

Производство мебели на малых предприятиях

Технологический процесс изготовления корпусной мебели на основе ламинированных древесно-стружечных плит стал сводиться к выполнению предельно ограниченного числа основных операций: раскрой плит на заготовки; облицовывание прямолинейных кромок; фрезерование деталей непрямоугольной формы и выборки проемов; облицовывание непрямолинейных кромок; сверление присадочных (сборочных) отверстий; установка фурнитуры и сборка изделий. Иногда он дополнялся операциями декорирования деталей фасада, преимущественно заключающимися в креплении накладных декоров, поскольку лишь немногие предприятия могут обеспечить создание параллельных технологий производства фрезерованных рельефных фасадов на основе древесно-волокнистых плит средней плотности (MDF), облицованных термопластичными пленками из пластмасс, или фасадов из массива древесины, которые приобретались у сторонних организаций.

Однако то, что на разных предприятиях использовался один и тот же набор технологических операций, совсем не означает, что все они оснащались одинаково. Речь идет лишь об использовании подобных технологий, а состав станочного парка всегда напрямую зависит от требуемой производительности и инвестиционных возможностей владельцев. При этом важно, чтобы станки и устройства не только обеспечивали выполнение всех операций, но и соответствовали друг другу по производительности. А это означает, что небольшим предприятиям, выпускающим корпусную мебель на основе ламинированной ДСП, с коллективом рабочих 10, 50 и 100 человек для выполнения одних и тех же операций требуется совершенно разное оборудование.

Раскрой ручным инструментом

Рис. 1. Ручная пила мод. PSS 3100 SE

Для раскроя плитных (ДСП, MDF) и листовых (фанера клееная, ДВП) материалов на мебельных предприятиях с небольшими объемами производства современная станкостроительная промышленность производит электроинструмент (ручные дисковые электропилы), станки круглопильные с кареткой, станки для раскроя с вертикальным столом и станки с подвижной пилой и прижимной балкой.

Для минимизации объемов последующей обработки от этого оборудования требуется в первую очередь обеспечение точности раскроя при исключении образования сколов облицовки.

Ручной электроинструмент пригоден к использованию только при самой низкой производительности предприятия, то есть фактически в мастерских, поскольку для закрепления направляющей линейки такого инструмента в положении, обеспечивающем точное положение реза, всегда требуется много времени, а продвигать пилу вдоль линейки вручную крайне неудобно, особенно при выполнении длинных продольных резов. В этом случае для раскроя наиболее пригодна ручная пила мод. PSS 3100 SE, которую производит немецкая компания Mafell (рис. 1).

Отличие этого устройства от аналогичных заключается в том, что оно снабжено приводом перемещения пилы по линейке за счет пары «шестерня - рейка», причем скорость подачи регулируется от 0,07 до 0,34 м/с, а возврат пилы в исходное положение по окончании реза происходит автоматически со скоростью 0,42 м/с.

При работе устройства его линейка закрепляется в нужном положении на раскраиваемом материале, который помещается на вспомогательном столе. После этого включается подача, пила выполняет рез и затем автоматически возвращается в исходное положение. Регулирование длины хода выполняется при помощи перестановки конечного выключателя по направляющей линейке. Наибольшая длина пропила составляет 3100 мм, а толщина раскраиваемого материала - до 45 мм.

Достоинство такой системы - равномерность скорости подачи, которая в значительной мере исключает образование сколов облицовочного материала раскраиваемых плит. Однако есть и минус - весьма невысокая производительность.

Станки круглопильные с кареткой

Поэтому на многих небольших отечественных мебельных предприятиях для раскроя листовых и плитных материалов используются станки круглопильные с кареткой (круглопильные форматные), иногда неверно называемые форматно-раскроечными (рис. 2). Станки этого типа производят более трех десятков европейских и азиатских фирм. Конструкция такого оборудования хорошо знакома отечественным потребителям, а многие модели многократно описаны в специальной литературе.

Рис. 2. Станок круглопильный с кареткой (круглопильный форматный)

Достаточно сказать, что вне зависимости от изготовителя у всех этих станков при раскрое плит почти одинаковая производительность.

Разница в цене, часто довольно значительная, зависит от конструктивного исполнения, длины хода каретки, возможности наклона пил, наличия дополнительных агрегатов и, конечно же, от страны-производителя.

Длина хода каретки станка круглопильного форматного, предназначенного для раскроя листовых и плитных материалов, должна быть как минимум на 100 мм больше максимального размера раскраиваемых материалов, используемых на предприятии и предполагаемых к использованию в обозримой перспективе. Станок должен быть обязательно оснащен подрезным агрегатом.

Для повышения точности настройки и увеличения производительности желательно оснащение продольной линейки станка и упоров поперечной линейки на его каретке электронными цифровыми указателями положения.

Перед приобретением станка выбранной модели следует предварительно собрать отзывы о долговечности направляющих его каретки и фактической точности (прямолинейности) ее перемещения по этим направляющим.

Недостатки всех без исключения круглопильных форматных станков при их использовании для раскроя листовых и плитных материалов таковы: невозможность раскроя пакета плит из-за их сдвига; трудность загрузки плит на каретку; возможность повреждений на пластях и кромках из-за ударов о станок; большая площадь, занимаемая станками (около 5,5 Ч 7,5 м).

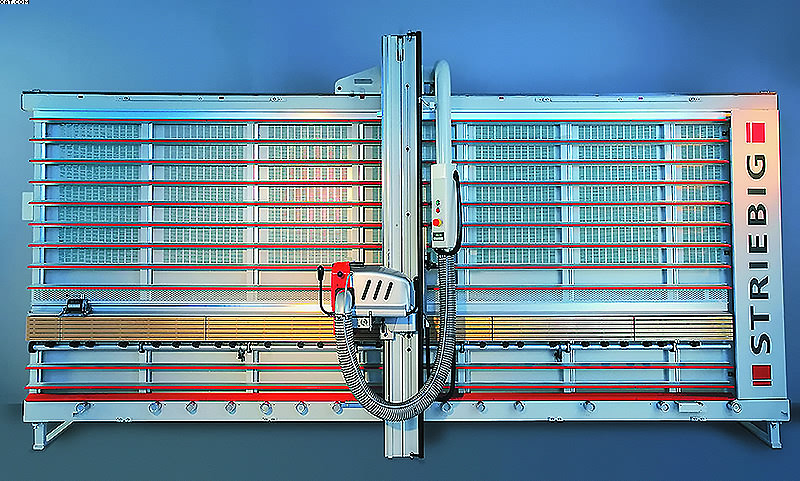

Станки для раскроя с вертикальным столом

Для небольших мебельных предприятий особенно ценно оборудование, которое занимает небольшую площадь. Именно таковы станки для раскроя с вертикальным столом (рис. 3) в виде сварной рамы, поверхность которой покрыта деревянными брусками. На раме сверху закреплена горизонтальная направляющая, по которой перемещается вертикальная направляющая с помещенным на ней суппортом с основной и подрезной пилой, поворачиваемым вручную на 90°. В нижней части стола закреплена неприводная роликовая шина. В левой его части имеются откидные упоры для базирования раскраиваемых плит в горизонтальном направлении.

Рис. 3. Станок для раскроя плит с вертикальным столом

Раскраиваемый пакет закатывается в исходное положение вдоль стола по роликовой шине до откинутого упора. Сначала перемещаемым вручную суппортом выполняется горизонтальный раскрой пакета. Затем пилы поворачиваются. Отпиленные верхние полосы снимаются или смещаются вбок, базируясь на заранее настроенные откинутые упоры, чтобы их вертикальный поперечный раскрой выполнялся одновременно и с минимальным количеством резов.

Станки такого типа обеспечивают высокое качество раскроя, меньший, чем при использовании круглопильных станков с кареткой, риск повреждения плит при загрузке и более высокую производительность. Их существенный недостаток в том, что верхние отпиленные полосы пакета после окончания реза стремятся под собственным весом сместиться вниз, и это заставляет оператора постоянно вкладывать в горизонтальный пропил деревянные клинья.

Другой недостаток таких станков - необходимость снимать пакеты выпиленных деталей с большой высоты, что часто приводит к их рассыпанию и падению.

Именно эти обстоятельства наряду с довольно высокой стоимостью оборудования препятствуют широкому распространению таких станков - во всем мире их производят менее десяти фирм.

Станки с подвижной пилой и прижимной балкой

Малые мебельные предприятия, претендующие на выпуск серийной продукции, обычно оборудованы станками для раскроя плит с подвижной пилой и прижимной балкой, оснащенными программируемым толкателем для перемещения пакета (рис. 4). Конструкция таких станков хорошо известна, поскольку они уже давно эксплуатируются многими российскими предприятиями.

Рис. 4. Станок для раскроя плит с подвижной пилой и прижимной балкой, оснащенный программируемым толкателем для перемещения пакета

Стоимость такого оборудования в основном зависит от ширины рабочего проема станка (длины хода пилы), длины хода толкателя, которые определяет максимальная длина плит, раскраиваемых на предприятии, и от максимальной высоты раскраиваемого пакета. Чтобы избежать неоправданных расходов, при приобретении такого станка специалистам предприятия следует внимательно оценить используемые для его эксплуатации карты раскроя. Нередко номенклатура выпускаемых изделий и их количество исключают раскрой на заготовки в пакете из нескольких плит, а позволют использовать только индивидуальные карты для раскроя плит по одной. Тогда можно значительно удешевить станок, уменьшив высоту раскраиваемого им пакета.

Необходимо отметить, что станки этого типа в сравнении с другими, используемыми для раскроя плитных и листовых материалов, обеспечивают наивысшую производительность, самые высокие точность пропила и его качество - так называемый чистовой раскрой. Но финансовые возможности не позволяют многим малым мебельным предприятиям приобретать эти довольно дорогие станки, даже в том случае, если они имеют азиатское происхождение.

Поэтому разумной альтернативой для многих малых компаний могут стать более дешевые станки этого типа, но не оснащенные программируемым толкателем пакета. Такой станок комплектуется загрузочными столами с двух его сторон и продольной направляющей линейкой с упорами - откидными или автоматически вызываемыми.

При работе станка подобной комплектации пакет формируется на загрузочных столах, выравнивается, прижимается короткой стороной к продольной линейке и, базируясь по ней, вручную продвигается до первого упора. Затем делается первый отбеливающий рез и пакет снова продвигается вперед - до контакта со следующим упором, после чего от него отпиливается первая полоса. По окончании раскроя полосы выходят на приемные столы, разворачиваются на 90° и через станок вручную возвращаются на загрузочные столы. Затем в таком же порядке выполняется поперечный раскрой полос на заготовки нужной длины.

Станки для раскроя плит с подвижной пилой и прижимной балкой в такой модификации изготавливают многие фирмы и продают не дороже круглопильных станков с кареткой, выпускаемых известными производителями. Поэтому тот факт, что такое оборудование до сих пор не нашло широкого распространения на наших предприятиях, вызывает удивление.

Производительность оборудования для производства мебели

Производительность оборудования того или иного вида нельзя оценить, например, в кубометрах плит, раскраиваемых за смену, или в количестве изделий. Ведь у плитных и листовых материалов разная толщина, а общая длина пропилов для выполнения разных карт раскроя зависит от формата раскраиваемых материалов и количества деталей в них.

Поэтому выбору оборудования, производительность которого соответствует требуемой на конкретном предприятии, должны предшествовать анализ изделий, карт раскроя, которые предполагается применять при производстве этих изделий, а также оценка времени, фактически затрачиваемого на загрузку плит, выгрузку деталей, непосредственно на обработку и т. д.

Оценивая производительность оборудования для раскроя, нельзя доверять словам продавца, если только они не будут занесены в договор поставки. Лучше всего заранее выяснить на предприятиях, выпускающих сходную продукцию, производительность, фактически достигнутую на оборудовании, близком по типу к рассматриваемому.

Андрей МОРОЗОВ, компания «МедиаТехнологии», по заказу журнала «ЛесПромИнформ»