Каменский ЛДК

Каменский ЛДК делает ставку на мощную, современную лесопильную технологию с наивысшей точностью распила и высоким выходом продукции

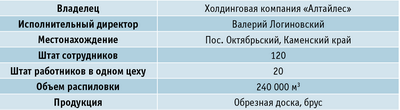

Вот уже второй год, начиная с лета 2011-го, на заводе «Каменский ЛДК» работает новая ленточнопильная линия. За это время более 350 000 м3 круглого леса были переработаны в высококачественную продукцию, успешно проданную в Сибири и Центральной Азии. Помимо Алтайского края, рынки сбыта продукции Каменского ЛДК - Казахстан, Китай, Иран и Афганистан. При этом регион Центральной Азии в силу географической близости стал основным среди рынков сбыта пиломатериалов. Реализация поставок пиломатериалов происходит с помощью грузового, автомобильного и железнодорожного транспорта.

Город Камень-на-Оби расположен на левом берегу реки Оби, приблизительно в 200 км к северо-западу от административного центра Алтайского края г. Барнаула. К западу от города простирается степь Западно-Сибирской равнины, называемая Кулундинской. С северо-западной стороны в черте города, вдоль реки Обь выходят на поверхность скальные породы отрога древнего Салаирского кряжа - низкогорной возвышенности южной Сибири, что объясняет происхождение названия города Камень-на-Оби.

Старт проекту строительства лесопильного завода Каменский ЛДК был дан 8 июня 2009 года, когда компания EWD получила от Каменского ЛДК заказ на поставку самого современного ленточнопильного оборудования с высокопроизводительной кромкообрезной линией. За чертой города был выделен участок, где за короткое время должен быть построен современный лесопильный комбинат.

Уже 13 марта 2010 года с производственной площадки EWD в городе Альтеттинг были отправлены в направлении Камня-на-Оби последние грузовые машины с оборудованием. Для всего объема поставки понадобилось 29 единиц грузового транспорта. Общий вес поставляемого оборудования составил около 450 т. После транспортировки все оборудование поступило на территорию строящегося лесопильного завода, и вскоре начался его монтаж.

Спустя полгода, 8 декабря 2010 года, было распилено первое бревно, а весной 2011-го работники Каменского ЛДК запустили оборудование на полную мощность.

Сейчас лесопильный комбинат обрабатывает сырье длиной от 3,0 до 6,3 м и диаметром от 10 до 70 см в верхушке. Оборудование рассчитано на распиловку березы и сосны и состоит из участков ленточнопильного станка первого ряда, ленточнопильного станка второго ряда, линии возврата бруса, начинающейся сразу после второго ленточнопильного станка и предназначенной для повторной распиловки крупного бруса, полученного из толстомеров. Также в линию включен высокопроизводительный кромкообрезной участок Opti550.

Первоначально сырье сортируется на специальном оборудовании Holtec по диаметру, длине и породе. Затем отсортированные бревна подаются на транспортеры подачи производства этой же компании. Пройдя через окорочный станок Valon Kone, окоренные бревна поступают на поперечный накопительный транспортер, который передает их на бревнотаску. По бревнотаске бревна следуют на линию распиловки. Двигаясь по бревнотаске, бревно проходит через устройство трехмерного сканирования контура, в котором четыре матричные камеры считывают подлинный контур ствола повдоль, используя метод лазерной триангуляции. Полученные при сканировании данные поступают в систему оптимизации, которая на основании заданных схем распила высчитывает оптимальный выход продукции с конкретного бревна, а также идеальный угол поворота бревна для его позиционирования при дальнейшей распиловке. Позиционирование, центрирование, поворот бревна на нужный угол и его подача происходят в полностью автоматическом режиме. Оператор линии, сидя в кабине, наблюдает на мониторах за происходящими на линии процессами и вмешивается в автоматические процессы только тогда, когда необходимо устранить какие-либо возникшие помехи, или же в том случае, если нужно изменить карту распила.

Участок распиловки первого ряда состоит из фрезерно-брусующего станка PF 19, ленточнопильного станка EBT4-1800 и доскоотделителя BA. Фрезерно-брусующий станок предназначен для двухплоскостной редукции пиловочника в зависимости от выбранной схемы распила. Получаемую при этом высококачественную щепу можно применять в целлюлозно-бумажной промышленности или в плитном производстве. Следующий за фрезерно-брусующим станком ленточнопильный станок первого ряда отпиливает по две боковые доски с каждой стороны бревна. Толщина пропила составляет 3,2 мм. Полученные боковые доски отделяются механизмом отделения досок BA и транспортируются на высокопроизводительную кромкообрезную линию. Полученный после отделения боковых досок лафет передается на ленточнопильный станок второго ряда. Линия распиловки второго ряда состоит из станков и механизмов, идентичных линии распиловки первого ряда. Решение установить одинаковые станки в первом и втором рядах было обусловлено желанием содержать небольшой склад запасных частей. На линии распиловки второго ряда осуществляются такие же операции, как и в первом ряду. При распиловке тонкомера на втором ленточнопильном станке лафет распиливается сразу на готовые продукты. В случае обработки толстомера после отделения на втором ленточнопильном станке четырех боковых досок, которые далее транспортируются на кромкообрезной участок, недоработанный брус отправляется по системе возврата к первому ленточнопильному станку. В зависимости от схемы распила, на первом станке либо отделяются дополнительно боковые доски, либо распиливается на готовые продукты брус. Значительное отличие от аналогичных линий, произведенных и установленных EWD, в том, что на этой линии возможна реализация классического радиального распила без дополнительных затрат на механизацию. Четырехкантный брус подается на ленточнопильный станок первого ряда, где он делится пополам. При этом образуются два бруса, далее вместе следующие к поворотному устройству WR, которое разворачивает их на 90° так, что они оказываются лежащими друг на друге. В такой позиции они подаются на участок распиловки второго ряда, предварительно выровненные и позиционированные для оптимальной распиловки, где и производится радиальный распил. Таким образом, на участке второго ряда можно получить до десяти досок из одного бруса.

Важная составляющая лесопильной линии - высокопроизводительная кромкообрезная линия OPTI550, способная обрабатывать доски длиной от 2,5 до 6,0 м и толщиной от 19 до 55 мм. Максимальная производительность кромкообрезной линии составляет до 65 досок/мин., при этом гарантированная постоянная производительность линии составляет 50 досок/мин. Боковые доски разобщаются на поперечном транспортере-разобщителе, откуда затем по одной подаются на последующие транспортеры, направляющие их к кромкообрезному станку. При этом можно автоматически отторцевать горбыльную часть доски, если есть необходимость. Для этого оператор, управляющий линией, задает шаг торцовки 0,5 /1/1,5 м, чем и определяет, на какую длину будет укорочена доска, при условии, что оставшейся длины доски хватит для дальнейшей ее транспортировки и обработки на кромкообрезной линии. После торцовки доска поступает на стол подачи, на котором происходит ее центрирование и позиционирование для дальнейшей подачи на кромкообрезной станок. Далее доска проходит через сканирующее устройство, которое измеряет профиль доски по всей длине при ее непрерывном движении вперед. Для этого используются четыре лазера и две CMOS-видеокамеры. Данные, полученные в результате измерения профиля доски, используются затем для всех последующих процессов кромкообрезки. Сканирующее устройство измеряет всю плоскость доски, а также ширину и угол наклона ее обзольной части. При этом для процесса измерения нет необходимости переворачивать доску.

Данные о результатах замера доски посылаются в компьютерную систему кромкообрезного станка, которая за время движения доски по измерительному транспортеру высчитывает оптимальную схему распила доски и посылает готовые данные на систему позиционирования пильного инструмента кромкообрезного станка. В качестве кромкообрезного станка на заводе установлен круглопильный станок с верхним расположением самоустанавливающихся валов. Этот станок способен обрезать доску даже диагонально, увеличивая выход продукции.

Весь полученный пиломатериал, будь то центровые или боковые доски, поступает на линию сортировки пиломатериала производства компании Springer.

Для удаления образующихся в процессе распиловки древесных отходов под лесопильным оборудованием установлено оборудование Bruks, транспортирующее все отходы к рубительной машине, которая производит качественную щепу. Неотсортированная щепа поступает на сито Bruks, с помощью которого проводится сортировка щепы по фракциям и отделение древесных опилок.

Для заточки пильного инструмента заточной цех оборудован станками Vollmer.

Оглядываясь назад, можно с уверенностью сказать, что за сравнительно небольшой период удалось построить один из самых современных и производительных лесопильных заводов в Алтайском крае. В кратчайшие сроки молодая команда Каменского ЛДК не только освоила новую и современную технику, но и сумела быстро выйти на запланированную проектную мощность. Благодаря хорошо налаженному сбыту пиломатериала ежедневно с территории завода к заказчикам отправляются многочисленные вагоны железнодорожного и грузового автомобильного транспорта, которые доставляют продукцию завода покупателям.

Esterer WD GmbH - сбыт Россия и СНГ

Täleswiesenstr. 7

72770 Reutlingen, Germany

Евгений Камерцель

Тел. +49 71 21-56 65-418

eugen.kamerzel@ewd.de

Татьяна Реннер

Тел. +49 71 21-56 65-435

tanja.renner@ewd.de

Esterer WD GmbH - Красноярск

Российская Федерация,

660048, Красноярск, ул. Калинина, д. 51г

Александр Моисейченко

phone: +7 (391) 2 906 811

alex.moiseychenko@ewd.ru

ЛесПромИнформ №5 (79), 2011 г. Каменский ЛДК: уверенный старт

ЛесПромИнформ №7 (73), 2010 г. Алтайский гигант – Каменский ЛДК