Клеи в производстве ДКК

В предыдущем номере журнала мы рассмотрели вопросы подготовки ламелей для изготовления деревянных клееных конструкций. Далее в производстве наступает самый ответственный момент - склейка. Одно из распространенных заблуждений, бытующих в среде начинающих производителей: «главное - подобрать оборудование, а уж какой клей использовать - потом разберемся».

Еще на стадии формирования технического задания по проектированию цеха или по крайней мере на стадии формирования списка необходимого оборудования требуется четко определиться с типом клеевой системы, поскольку от ее параметров зависит цикл производства и общая производительность цеха.

Клеевые системы

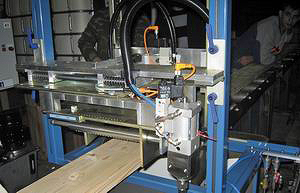

Установка «старт/стоп» для ЭПИ

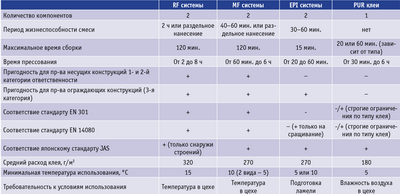

В России, согласно СНИП II-25-80 (его актуализированная версия - СП 64.13330.2011), возможно использование трех типов клеевых систем для производства ДКК:

Резорцин-формальдегидных (РФ, RF) - для производства ДКК любых типов, размеров, классов ответственности.

Меламино-мочевино-формальдегидных (ММФ, MUF, MF):

- при использовании в смеси - для производства ДКК любых типов, размеров, классов ответственности;

- при использовании с раздельным нанесением (на ламель наносится сначала отвердитель, затем клей) - для производства ДКК любых типов, размеров, ДКК 1-го класса ответственности разрешается производить после экспертизы технической документации на ваши изделия в ЦНИИСК им. Кучеренко.

Установка «старт/стоп» Миксон для ЭПИ-систем

Эмульсия полимер-изоционата (ЭПИ, EPI) - для производства ограждающих конструкций пониженного, 3-го класса ответственности, используемых внутри помещений (стенового бруса).

В Европе, согласно EN14080:2005, разрешены к использованию также три типа клеевых материалов (КМ), но их перечень немного отличается от российского: 1) RF; 2) MUF (MF); 3) PUR (полиуретановые). Причем, что касается полиуретановых клеевых материалов, стандарту соответствуют только 13, производимых четырьмя производителями. Список клеевых материалов, соответствующих европейским нормам для производства ДКК, ежегодно публикуется на официальном сайте Otto-Graf-Institut (FMPA) в г. Штутгарте (Германия). В соответствии с действующими в России нормами полиуретановые клеевые материалы не допускаются для производства ДКК даже в малоэтажном домостроении для ограждающих конструкций. А в Европе не допускается к производству эмульсия полимер-изоционатов (EPI). Такое различие в нормативах вызвано историей развития производств в Европе и России и отсутствием долговременной статистики по этим материалам у контролирующих органов.

В настоящий момент в ЦНИИСК им. Кучеренко завершены испытания PUR- клеевых материалов одного из европейских производителей, готовятся изменения проекта ГОСТ 20850, в соответствии с которыми полиуретановые клеевые материалы могут быть разрешены для изготовления ДКК 3-го класса ответственности (ограждающие конструкции, стеновой брус). Но пока эти изменения не вступили в силу и нет четкого определения их видов и рамок применения. Ситуация осложняется тем, что существует огромное количество видов полиуретановых клеевых материалов и многие из них не только не соответствуют нормативам домостроения, но и не предназначены для склеивания древесины.

Поливинил-ацетаты (ПВА) не допускаются к производству ДКК любых классов ответственности и типов конструкций, даже стенового бруса, ни в одной стране мира. Запрет объясняется самой природой этого химического соединения и его неспособностью нести длительную статическую нагрузку. Клеевой шов, выполненный с использованием ПВА клеевых систем, изменяет геометрию и теряет прочность при длительной нагрузке, что изначально противоречит стандартам на ДКК во всех странах.

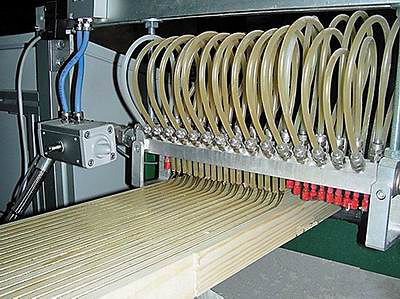

Клеенаносящая машина ООО «АСД-техника»: процесс нанесения

полиуретана

Резорцин-формальдегидные клеевые системы используются сегодня в очень редких случаях, исключительно для изготовления очень крупных ДКК. Технология применения этих клеевых систем ничем не отличается от технологии использования меламино-формальдегидных систем. RF-клеевые системы образуют клеевой шов черного цвета, исключительной механической прочности, стойкий к воздействию химических, агрессивных соединений. RF клеевые материалы сильно ядовиты в жидком состоянии, период нахождения рабочих в цехе, где ведется работа с использованием этих материалов, должен быть строго ограничен. RF клеевые системы могут использоваться как в смешанном состоянии, так и при раздельном нанесении компонентов. Минимальная температура использования +15 °С. Необходимо обращать внимание на то, что минимальная температура использования для любых клеевых материалов - это и температура воздуха в цехе, и температура заготовок. Нельзя склеивать заготовки, взятые с холодного склада, в обязательном порядке необходимо нормализовать температуру ламелей, как минимум в течение суток их нахождения в цехе. Эта группа клеевых материалов отличается высокой стоимостью и весьма длительным периодом прессования. RF клеевые системы производятся европейскими концернами AkzoNobel, Dynea и Hexion (ранее Borden).

Меламино-формальдегидные клеевые материалы используются для изготовления в первую очередь несущих конструкций разных типов, длины и кривизны и разных категорий ответственности. Они образуют клеевой шов белого цвета, стекловидный, исключительной механической прочности. Производители этих клеевых систем за последние 10 лет существенно улучшили качественные и экологические характеристики выпускаемых материалов, сократили период их прессования. MF-клеевые материалы отлично склеивают любые древесные и древесно-композитные материалы, у них почти нет адгезии к металлам. Допускаются клеевые швы толщиной до 1 мм без потери прочностных характеристик. Эти клеевые материалы могут использоваться как в смешанном виде, так и при раздельном нанесении компонентов, без их предварительного смешивания. В современных меламино-формальдегидных клеевых системах может быть широчайший диапазон соотношения клея и отвердителя: доля отвердителя в клеевой смеси может варьировать от 10 до 200 %, что позволяет применять MF-клеевые материалы на разных производствах. Минимальная температура применения большинства MF-клеев +10 °С, характеристики двух видов MF-клеевых систем позволяют использовать их при температуре от +5 °С. Диапазон расхода клея также очень велик - от 180 до 450 г/м2, что зависит от периода времени, необходимого для сборки пакета в прессе; средний расход составляет 270 г/м2. MF-клеевые системы производятся европейскими концернами BASF, AkzoNobel, Dynea.

Способы и области применения MF-клеевых систем

В смеси. В основном используются в соотношении 100/20 по массе клей/отвердитель при мелкосерийном или единичном производстве несущих и/или ответственных конструкций на предприятиях, обычно применяющих другие типы клеев. Почти у всех современных меламино-формальдегидных клеевых материалов с указанным соотношением смеси период жизнеспособности - от 60 до 80 мин., время сборки пакета ламелей - до 120 мин., время прессования - от 6 до 8 ч. При подобных рабочих характеристиках смеси разумный способ ее применения - нанесение валиком с запрессовкой пакета заготовок в течение 6-8 ч. Таким образом, предприятие, выпускающее ограждающие конструкции (стеновой брус) на постоянной основе с использованием других типов клеев, при мелкосерийном производстве может изготовить самостоятельно необходимое для собственных нужд количество несущих конструкций. Именно в смеси с соотношением 100/20 меламино-формальдегидные клеевые материалы используются при производстве несущих I-балок в промышленных масштабах. Связано это с существенным отличием технологического процесса производства I-балок от производства классических ДКК.

Раздельное нанесение клея и отвердителя с соотношением 100/50. Этот режим использования меламино-формальдегидных клеевых материалов обычно применяется на производствах с горизонтальными типами прессов для изготовления как прямолинейных ДКК, так и гнутоклееных конструкций, а также на кассетных вертикальных прессах с длительным перемещением кассет. Время сборки составляет до 60 мин., прессования - 120-200 мин. в зависимости от конкретной марки MF-клея и типа производимой конструкции. Клеенанесение осуществляется специальной клееналивной машиной.

Раздельное нанесение клея и отвердителя с соотношением 100/100(200). Такая схема клеенанесения используется на производствах с вертикальными прессами, когда можно обеспечить короткое время сборки пакета в пресс. Время сборки - до 20 мин., время прессования 40-80 мин. в зависимости от конкретной марки MF-клея. Клеенанесение осуществляется специальной клееналивной машиной.

Несомненный плюс использования меламино-формальдегидных клеевых составов на производстве - возможность изготовления ДКК без их деления на классы ответственности, то есть любую произведенную конструкцию можно использовать и как ограждающую, и как несущую. На MF-клеевые материалы оказывают слабое влияние влажность воздуха в цехе, влажность ламелей, качество строжки пиломатериала и его разнотолщинность, поскольку этот тип клеевых материалов из всех клеев для производства ДКК обладает максимальным запасом прочности. Можно резко увеличить период времени сборки пакета за счет увеличения расхода клея, при этом высокий расход клея не оказывает влияния на время прессования. С другой стороны, меламино-формальдегидные клеевые материалы крайне чувствительны к температуре пиломатериала и в цехе: низкая температура требует увеличения времени прессования в несколько раз относительно рекомендованного производителем. Кроме того, у таких клеевых смесей резкий запах, поэтому необходимо устанавливать вытяжку над зоной клеенанесения.

Эмульсия полимер-изоционатов (EPI-клеевые материалы) используется для производства ограждающих конструкций (стенового бруса), преимущественно на вертикальных прессах. Это двухкомпонентные клеевые материалы, которые всегда применяются исключительно в смеси с соотношением по массе клей/отвердитель 100/15, вне зависимости от того, кто производитель клея. На производстве можно применять как ручное клеенанесение, так и аппаратное - используя разные виды клеевых установок. EPI-клеевые материалы склеивают почти все древесные материалы, но при работе с экзотическими породами с высоким содержанием природных эфиров или масел требуют проверок, не склеивают древесные композиты, обладают высокой адгезией к металлам. Основное достоинство этого клеевого материала - довольно короткое время прессования: от 20 до 40 мин. в зависимости от конкретной марки клея. Время жизнеспособности смеси - от 30 до 60 мин., сборки - от 7 до 15 мин. Использование EPI-клеевых материалов требует жесткого контроля строжки и разнотолщинности пиломатериала. Минимальная температура использования +5...10°С (зависит от конкретной марки клея). EPI-клеи требовательны к влажности воздуха в цехе, но эту проблему можно решить путем увеличения расхода клея. Слабо восприимчивы к понижению температуры, время прессования увеличивается несущественно по сравнению с меламино-формальдегидными клеевыми системами. Основной минус - короткое время жизни смеси, из-за чего приходится работать либо малыми количествами смеси, приготавливая смесь на одну-две закладки пресса при работе вручную либо при работе с клеенаносящими установками промывать по мере необходимости их рабочие органы (что ведет к потерям клеевых материалов). Меня часто спрашивают, можно ли с использованием EPI-клеев изготавливать несущие конструкции? По российским нормам - нельзя. Однако в соответствии с японским стандартом JAS - а именно в Японии были изобретены EPI-клеи - можно производить несущие конструкции малых размеров. К ним относятся конструкции длиной не более 6 м и сечением заготовки не более 225 см2, которые используются для устройства перекрытий небольших домов. Более крупные несущие конструкции с использованием EPI-клеев делать не рекомендуется. Расход EPI-клеевых материалов составляет от 180 до 330 г/м2, что зависит от текущих температурно-влажностных условий в цехе и качества подготовки пиломатериала, средний расход составляет 270 г/м2. На рынке клеевых материалов России представлены EPI-системы многих производителей: AkzoNobel, Dynea, Kiilto, Oshika, AICA, Klebchemie, Jowat. Основное правило при выборе EPI-клеевых материалов: следует проверить наличие сертификата JIS K6806, которым подтверждается, что клеевой материал является EPI-клеем. Эти сертификаты могут быть выданы либо комитетом по сельскому хозяйству Японии, либо институтом NTI (Norsk Treteknisk institut) в Норвегии. Почему я заостряю внимание на этом аспекте? Дело в том, что после добавления в CНИП II-25-80 EPI-клеев появилось большое количество предложений неизвестных брендов с клеями, визуально похожими на EPI-системы, но не снабженных какими-либо подтверждениями ни об их происхождении, ни о рабочих характеристиках. Чтобы через несколько лет после изготовления домокомплектов вас не постигла участь увязших в судебных разбирательствах, мой совет - применять в производстве проверенные и одобренные органами сертификации клеевые материалы известных производителей.

Полиуретановые (PUR) клеевые материалы. Официально в России пока не допускаются к производству ДКК, но мы не станем обходить эти клеевые материалы вниманием, поскольку скоро они получат допуск как минимум к производству ограждающих конструкций. По рабочим характеристикам большинство полиуретановых клеевых материалов близки EPI-системам, но у них имеется ряд отличий. Основной плюс PUR клеевых систем для древесины - однокомпонентность, то есть для них нет такого понятия, как время жизни смеси. Полиуретановые клеевые материалы отлично клеят любые древесные и древесно-композитные материалы, обладают очень высокой степенью адгезии к металлам. Температура почти не влияет на время прессования, минимальная температура применения +5°С. Однако полиуретановые клеи крайне требовательны к уровню влажности воздуха в цехе - требуется минимум 30%, лучше не менее 40%, иначе существенно увеличивается время прессования, при падении влажности ниже уровня 30% эти клеи перестают клеить вообще. Для использования этих клеевых материалов требуется установка специальных систем контроля влажности в цехе. Также, несмотря на заблуждение многих производственников, PUR-клеевые материалы довольно требовательны к качеству строжки пиломатериала. Дело в том, что одно из их свойств - расширение; с одной стороны, оно способствует заполнению пустот и каверн, с другой - приводит к резкому падению прочностных характеристик клеевых швов. Время прессования - от 30 мин. до 6 ч, время сборки - от 10 до 60 мин. в зависимости от конкретного клеевого материала (часть полиуретановых клеевых материалов сходна по техническим характеристикам с EPI-системами, другая часть - с MF-системами). Использование PUR клеевых материалов требует применения специального клеенаносящего оборудования. Нанесение вручную крайне трудоемко, поскольку полимеризация клеев начинается сразу после открытия емкости. В промышленных условиях рекомендуется также обработка пресса и деталей машин специальной антиадгезивной пастой. В сравнении с клеевыми системами расход полиуретановых клеевых материалов самый низкий - от 140 до 220 г/м2 в зависимости от условий в цехе, средний расход составляет 180 г/м2. При этом полиуретановые клеи - самые дорогие, что отчасти нивелируется низким расходом. Полиуретановые клеевые материалы для древесины поставляются в Россию компаниями Klebchemie, Kiilto, Jowat, Henkel, AkzoNobel. Обращаю внимание: далеко не все PUR-клеевые материалы можно использовать для производства ДКК, среди них много столярных клеев и даже материалов, которые вообще не клеят древесину, в том числе и среди продукции указанных выше производителей. При выборе полиуретанового клея руководствуйтесь наличием сертификата по EN 14080:2005 или EN301 на конкретный артикул - только наличие этого документа даст уверенность в качестве изготавливаемых конструкций и убережет вас от рекламаций со стороны покупателей.

Экологичность клеев для производства деревянных клееных конструкций

В последнее время в пылу конкурентной борьбы разные поставщики клеевых материалов очень любят показывать, насколько продукция, представляемая ими, экологичнее продукции конкурентов. Попробуем оценить реальность. Все рассмотренные клеевые материалы в жидком состоянии относятся к первому классу опасности, что можно легко проверить, затребовав MSDS (паспорт безопасности) на интересующую вас клеевую систему. Согласно этому документу, обязательному в Европе, все эти материалы опасны для здоровья человека в жидкой фазе, то есть до полимеризации. Поэтому на предприятии требуется соблюдать правила безопасности при работе с клеевыми материалами. Необходимы: вытяжка в зоне клеенанесения, средства индивидуальной защиты для рабочих, регулярная проверка оборудования и емкостей с клеем на предмет протечек; в случае применения резорцин-формальдегидных клеевых систем надо следить за ограничением времени пребывания рабочих в зоне, где выполняется склеивание. Причем, хочу еще раз отметить, эти меры касаются абсолютно всех клеевых материалов, используемых для производства ДКК. После полимеризации клеевых систем, к моменту передачи готовых домокомплектов, ДКК, изготовленные с применением любых указанных выше клеевых материалов, являются экологически безопасными как по европейским, так и по российским нормам, которые, кстати, в пять раз жестче самых строгих европейских - французских норм.

Поэтому при выборе клеевой системы я рекомендую руководствоваться исключительно теми задачами, для выполнения которых предназначена клеевая система, и теми условиями, которые вы сможете обеспечить на своем производстве.

При планировании производства для выпуска стенового бруса в объеме до 700 м3 в месяц предпочтительно ориентироваться на EPI-системы, при более крупном объеме производства либо производстве несущих конструкций - на MF-клеевые материалы.

Для контроля различных параметров на участках клеенанесения и прессования необходимо приобрести некоторые приборы. Для контроля температуры и влажности воздуха в зоне прессования требуется установить метеостанцию, можно даже бытовую, ведь от температуры и влажности напрямую зависит время прессования. На участке клеенанесения потребуются электронные весы с возможностью взвешивания до 10 кг и точностью до одного грамма. Сегодня есть даже модели бытовых кухонных весов с такими параметрами. Весы нужны для определения точного соотношения компонентов клеевых систем и точности расхода клея. Нелишне приобрести электронные часы для установки в зоне прессования - для контроля времени, пирометр - для контроля температуры доски, влагомер - для контроля влажности доски, электронный штангенциркуль - для контроля разнотолщинности и качества строжки заготовок.

Клеенанесение

Все указанные клеевые системы и материалы можно наносить как вручную, так и с помощью специальных клеенаносящих машин.

Хотелось бы остановиться на самой распространенной ошибке при комплектации производств ДКК клеенаносящим оборудованием. Эту ошибку совершает каждый второй начинающий производитель. Самый бесполезный агрегат на вашем производстве - клеевальцы. Для этого заявления есть два веских аргумента: первый - все предлагаемые производителями клеевальцы поставляются с насечкой на клеенаносящем валу, рассчитанной на ПВА клеи с максимальной возможностью клеенанесения 150 г/м2; второй - все вальцы обеспечивают крайне низкую скорость протяжки заготовки, до 30 м/мин. Попытка решить проблему мелкой насечки путем переточки валов не имеет смысла ввиду низкой скорости протяжки. Гораздо эффективнее на небольших производствах пользоваться ручными клеенамазками. На крупных производствах целесообразно пользоваться клеенаносящими установками ленточного нанесения или, как их еще называют, наливного типа. При этом нужно помнить, что в линию с клееналивными машинами в зоне прессования надо обязательно устанавливать подающие и приемные рольганги.

На небольших производствах, где выпускают менее 150 м3 готовой продукции в месяц, рекомендую использовать ручные клеенамазки. Они представляют собой небольшую емкость с ручкой, обычно на 1,5-2 кг клея, с установленным на ней полиуретановым клеенаносящим валиком. Внутри емкости находится дозирующий металлический вал. Чем сильнее оператор давит на ручку клеенамазки при работе, тем больше клея наносится на доску. Два оператора с ручными клеенамазками за четыре минуты промазывают ламели для одной закладки 6-метрового пресса. Это почти в два раза быстрее, чем при работе с клеевальцами. Да и существенно экономнее, если принять во внимание стоимость клеенамазок и потери клея на промывках клеевальцев. Используя ручные клеенамазки, можно работать с любыми двухкомпонентными клеями для производства ДКК. В редких случаях при изготовлении бруса вручную можно наносить и однокомпонентный полиуретановый клей, однако это следует делать металлическими или пластиковыми шпателями. Шпатели целесообразно использовать в силу того, что этот тип клея быстро реагирует с влагой в воздухе и впоследствии никакие валики отмыть от него невозможно. Ручные клеенамазки продают многие станкоторгующие организации, советую брать шириной 180 мм и обязательно сразу покупать запасные валы. Несмотря на то что все клеевые смеси до тех пор, пока не затвердели, легко смываются водой, валики со временем приходят в негодность. Причем практика показывает, что портятся они в самый неподходящий момент. Основной минус ручного нанесения - отсутствие точного контроля расхода клея.

Клеенаносящие установки наливного типа делятся на две большие группы: постоянной циркуляции и непосредственного смесевого нанесения (так называемые «старт/стоп»).

В установках постоянной циркуляции клеенанесение осуществляется путем прохождения ламели под непрерывной завесой клея. Расход довольно точно выставляется заранее при помощи частотных преобразователей или PLC-машины с обязательным контролем точности на весах и с учетом скорости подачи заготовок. Подобные машины используются как со смесевыми клеевыми материалами, так и при раздельном нанесении компонентов смеси. В таком случае автомат снабжен двумя контурами циркуляции - для клея и для отвердителя. Весь клей, который проливается мимо доски, попадает в приемный бак, откуда при помощи насосов снова отправляется в систему циркуляции; одновременно, по мере необходимости, осуществляется подкачка компонентов клея из тары, в которой он поставлен на предприятие. Если используются смесевые машины, к оборудованию еще добавляется электрический или пневматический миксер, с помощью которого смешиваются компоненты по мере их подачи из тары, а точность и правильность подачи компонентов в необходимом соотношении также контролируют преобразователи, регулирующие частоту рабочего тока, или механические вариаторы. Агрегаты смесевых машин необходимо в обязательном порядке периодически промывать. Это нужно делать не позднее чем за пять минут до конца периода жизнеспособности смеси, которая находится в этих агрегатах или на их поверхностях. Иногда предприятия работают в таком технологическом цикле, когда время сборки, прессования и выгрузки пресса меньше периода жизнеспособности клеевых компонентов смеси. В таком случае клееналивную машину необходимо промывать только в конце рабочей смены. Потери клеевой смеси составляют до 1,5 кг за одну промывку. Клеевые машины для раздельного нанесения компонентов не требуют промывки, и потерь клеевых компонентов почти нет. Клеевые машины смесевого типа постоянной циркуляции обычно используют при работе с EPI-системами, машины раздельного нанесения - для работы с MF-клеями.

Машины непосредственного смесевого нанесения работают на иных принципах. Смесь приготавливается внутри статического миксера, который представляет собой спираль определенной длины и определенного диаметра с необходимым количеством разнонаправленных витков. Через этот миксер под высоким давлением прокачиваются компоненты клея, что и обеспечивает их смешивание. Затем смесь попадает в клеенаносящую трубку, из которой подача клея начинается, как только начало доски появляется под трубкой, а заканчивается, когда клей наносится на конец доски. Системы циркуляции нет, что обеспечивает минимальные потери клея на промывке машины - 150-200 г в смену. Этот тип установок обычно применяется при работе с EPI-системами.

Подобные машины требуются и при использовании однокомпонентных полиуретановых клеев, но есть серьезные отличия как в составе агрегатов, так и в технологии клеенанесения. Во-первых, не нужен миксер в принципе, во-вторых, нет клеенаносящей трубки, как у других клеевых машин. Клей наносится непосредственно на заготовку через электромагнитные клапаны, управляемые с PLC-установки. Дело в том, что в машинах для нанесения полиуретановых клеев необходимо обеспечить герметичность системы, чтобы в них не попадал воздух. Поэтому полиуретановые машины и их компоненты не промываются вообще. Потери клея невелики - всего 50-70 г в смену.

Все наливные машины могут комплектоваться разгонными блоками, обеспечивающими скорость работы и быструю загрузку прессов. Скорость протяжки ламелей - от 80 до 150 м/мин. Чем выше скорость сборки пресса, тем меньший расход клея можно обеспечить, что со временем даст существенную экономию средств. Некоторые установки также могут быть оснащены модулями поламельного снижения подачи клея. Этот модуль снижает расход клея на каждую последующую ламель в рамках одной запрессовки - так как время сборки последней заготовки почти равно нулю, то нет необходимости большого расхода на нее. Применение подобного модуля обеспечивает снижение расхода клея до 30% от общего объема.

Клеевые установки наливного типа для всех видов клеев производят две компании: OEST (Германия) и Mixon (Швеция). Были попытки изготавливать подобные машины в России, однако они отличались крайне низкой надежностью. Для полиуретановых клеев и EPI-систем наливные машины выпускаются компаниями OSV (Украина) и «АСД-техника» (Беларусь). Машины эти также не без изъянов, но по крайней мере являются альтернативой немецким и шведским агрегатам, да и стоят недорого.

Еще одна из причин определиться с клеевой системой на ранней стадии проектирования завода - предоставление клеенаносящего оборудования поставщиками клеевых систем. На российском рынке сложилась практика, когда при потреблении предприятием клеевых систем определенного производителя он предоставляет этому предприятию свои клеенаносящие установки. Конечно, установки предоставляются только тем производствам, которые могут обеспечить потребление клеевых систем в определенном количестве, обычно не менее 1,5 т в месяц. Однако еще раз хочу обратить внимание, что при работе с клееналивными машинами неизбежны технические потери клея, поэтому для небольших заводов, где случаются частые простои оборудования, брать у производителя клеевых материалов клеевую установку просто нерентабельно. Надо понимать, что оборудование предоставляется не бесплатно - поставщики клеев либо устанавливают сумму ежемесячной аренды, либо закладывают стоимость машины в стоимость клея. С одной стороны, установка клееналивной машины от поставщика клея - это благо. Довольно большую часть технологических проблем в таком случае можно переложить на плечи поставщика клеевых материалов. С другой стороны - вы попадаете в сильную зависимость от поставщика. Именно вам решать, какой путь выбрать: приобрести собственную клеенаносящую установку или получить ее от поставщика клея. Но, повторюсь, определяться с выбором нужно уже на максимально ранней стадии.

Использование каждой из выбранных клеевых систем предполагает свои требования к инженерным системам обеспечения в цехах. Эти особенности мы рассмотрим в следующих публикациях.

Михаил ТАРАСЕНКО,

pro-kleim.ucoz.ru

Клееные конструкции в деревянном домостроении

Изготовление ламелей для КДК

Производство клееных деревянных конструкций. Инженерные системы

Производство клееных деревянных конструкций. Детали домокомплекта