Клеевые материалы для оконного производства

Продолжая цикл публикаций о клеевых материалах, которые применяются в деревообработке, в этой статье рассмотрим составы для склеивания брусковых заготовок при изготовлении оконных блоков.

На российском рынке оконной продукции деревянные окна продолжают пользоваться спросом. Главные причины их популярности - экологичность, долговечность, эстетичность и ремонтопригодность.

Клееная или массивная древесина?

Оконный блок состоит из сборочных единиц: коробки и створчатых элементов, встроенных систем проветривания, в него также могут быть включены дополнительные элементы: жалюзи, ставни и др. Компании-изготовители предлагают продукцию нескольких типов: «немецкого», «скандинавского», «русского», «английского», - а также изготовленную по спецзаказу. Принципиально окна разных типов различаются шириной коробки, числом переплетов, толщиной стеклопакета, которые влияют на эксплуатационные характеристики окна. Чем больше ширина стеклопакета и коробки, тем выше звуко-, шумо- и теплоизоляционные характеристики окна.

Деревянные окна, как правило, изготавливают из древесины сосны, лиственницы и дуба, а некоторые производители предлагают российскому потребителю окна из тропических пород (например, меранти). Оконные блоки из массивной древесины уступают по характеристикам блокам, изготовленным из клееных заготовок. Напряжения в деревянных заготовках из массивной древесины направлены от центра к краям, со временем они могут вызвать коробление и сократить срок службы деревянного окна. В оконном блоке из клееной древесины брусковые заготовки (ламели) располагают таким образом, чтобы компенсировать внутренние напряжения. В результате исчезает риск изменения формы и геометрических размеров окна даже при эксплуатации в переменчивых температурно-влажностных условиях.

Оконный блок, как правило, состоит из трех склеенных по толщине брусковых заготовок. Часто такие заготовки называют оконным брусом, хотя в российских стандартах такого термина нет. Некоторые считают, что оконный брус и клееный брус для несущих конструкций - одно и то же, но это неверно. Большинство оконных компаний изготавливают окна из оконного бруса трех категорий (согласно европейской классификации): АЕ, А и В, которые различаются способом склеивания заготовок для лицевых и внутренних слоев.

У цельного бруса (категории АЕ) обе лицевые ламели изготовлены из массивной древесины стандартной длины, средняя ламель - из короткомерных брусковых заготовок, склеенных по длине на мини-шип. У оконного бруса второй категории (А) одна лицевая ламель из массивной древесины, остальные склеены по длине на мини-шип. В оконном брусе третьей категории (В) все три брусковые заготовки склеены по длине на мини-шип. На изготовление оконного бруса первой категории уходит много деловой древесины, так как сложно подобрать заготовки одной длины с минимумом пороков. Склеивание древесины по длине на мини-шип позволяет использовать низкосортные и короткомерные пиломатериалы и с помощью простого способа - вырезки дефектных мест и последующего торцевания склеенной ламели в размер увеличить полезный выход готовой продукции требуемого качества.

Большинство испытаний деревянных окон проходит в НИУПЦ «Межрегиональный институт окна». Многие компании на своих сайтах указывают, что их продукция проходила сертификацию в этой организации.

Заказчик может выбрать, из какой породы древесины будет изготовлено его окно. В зависимости от породы древесины окно покрывают лаком (лиственница, дуб, меранти) или краской (сосна). Оконный брус из лиственницы характеризуется высокой прочностью и устойчивостью к биопоражениям. Брус из дуба отличается повышенной стойкостью к воздействию влаги. Также клиент волен выбрать пиломатериал радиального или тангенциального распила, чтобы подчеркнуть красоту реза древесины, из которой изготовлено деревянное окно.

Компании изготавливают окна и из четырехслойного бруса. Например, компания «Окна-Веранда» (Санкт-Петербург) разработала конструкцию профиля, в который можно установить стеклопакет толщиной 50 мм (стандартная ширина стеклопакета для деревянного окна - 40 мм). Как рассказывает начальник производства компании «Окна-Веранда» Федор Егоров, окно такой усовершенствованной конструкции обладает повышенной звуко- и теплоизоляцией. Толщина створочного четырехслойного оконного профиля - 94 мм, он используется вместе с трехслойным профилем толщиной 86 мм при изготовлении окон по немецкой технологии.

Контролируемые характеристики склеивания древесины

Главная цель склеивания заключается в обеспечении необходимой прочности соединения склеиваемых поверхностей. Предъявляемые к клеям требования могут быть объединены в две группы: технологические, позволяющие применять клеи в условиях производства, и эксплуатационные, обеспечивающие требуемое качество изделий в соответствии с их назначением в данных условиях эксплуатации. Технологические требования к клею определяются технологическими режимами склеивания, эксплуатационные - техническими условиями на изделие.

В технологических характеристиках клеев обычно указываются: ограничения по массовой доле сухого остатка; вязкость клея в разные периоды (после изготовления и хранения в течение определенного периода); промежуток времени, в течение которого происходит желатинизация; концентрация водородных ионов; массовая доля токсичных веществ; предел прочности при определенных условиях обработки образцов (вымачивании, кипячении и т. п.); расход компонентов; температура и продолжительность технологических выдержек склеиваемых поверхностей (до их контактирования, в зажимных устройствах, до обработки); период жизнеспособности клея. Эксплуатационные требования ограничиваются прочностью склеивания, водо- и влагостойкостью, теплостойкостью, стойкостью к УФ-излучению и стоимостью клея.

На этапах склеивания брусковых заготовок в оконный брус обязательно контролируются операции приготовления клея, подготовки поверхности древесины и нанесения на нее клея, прессования. В спецификациях на клеевые составы (КС) компании-производители указывают вязкость, уровень рН, или водородный показатель, период открытой выдержки. Значение рН клея не всегда свидетельствует о том, что использование универсальных клеевых составов позволит избежать окрашивания клеевого шва. Как отмечают многие производители клеевых составов, окрашивание шва может быть причиной попадания в клей частичек железа. Точка беления в технических условиях того или иного клеевого состава указывает на минимальную температуру воздуха и материала, при которых можно выполнять склеивание.

Период между нанесением клея на поверхность и контактированием склеиваемых поверхностей называют открытой выдержкой. Период с момента контактирования склеиваемых поверхностей до их прессования называют закрытой выдержкой. Для склеивания необходимо, чтобы продолжительность открытой и закрытой выдержки была меньше периода рабочей жизнеспособности клея. Для обеспечения адгезии клеевого слоя с обеими склеиваемыми поверхностями по всей площади необходимо обеспечить их сжатие и выдержку заготовок под давлением. Для интенсификации процессов склеивания применяют разные методы, ускоряющие процесс отверждения клея и сокращающие время технологических выдержек.

Для склеивания древесины на зубчатый шип и гладкую фугу широко используют клеи на основе ПВА. Некоторые предприятия для склеивания оконного бруса применяют ЭПИ-составы. Самые ответственные клеевые соединения, в том числе и угловые, выполняют с помощью полиуретановых материалов.

Клеи на основе ПВА чаще всего используют в производстве оконного бруса. По соотношению «цена - качество» они, несомненно, наиболее выгодны для производителя, так как способствуют формированию оптимальной себестоимости производимого продукта. У отечественных производителей окон эти клеевые составы не пользуются популярностью из-за высокой стоимости и сложности работы с ними. ЭПИ-клеи чаще используют для изготовления стенового бруса, требования к которому весьма высоки.

При выборе клея производители деревянных окон также обращают внимание на тип клеенаносящего оборудования, установленного на предприятии. Компании-изготовители предлагают как готовые к применению клеевые составы, так и такие, которые необходимо смешивать непосредственно перед нанесением на древесину. Это, например, клеи на основе ПВА - как с отвердителем, так и без него.

Чтобы избежать различных дефектов склеивания, важно контролировать температуру и влажность склеиваемых материалов и окружающего воздуха (они должны соответствовать рекомендациям производителя клея), а также расход клея, соотношение компонентов смеси, время и давление прессования, время открытой выдержки, качество подготовки поверхности брусковой заготовки и соблюдать рекомендации по нанесению.

Для плотного соприкосновения поверхностей и получения прочного клеевого шва склеиваемые детали подвергают запрессовке под давлением в специальных ваймах (винтовых, пневматических или гидравлических). «Для производства оконного клееного бруса оборудование подбирается в зависимости от заданной производительности, - рассказывает директор по продажам корпорации «Интервесп» Михаил Смолин. - В большинстве случаев используются трех- и шестиметровые вертикальные гидравлические прессы MegaPress (производитель - компания "Мегапак", Россия), которые обеспечивают необходимое качество продукции. Если требуется повысить производительность, мы рекомендуем выбирать прессы MegaPress, которые позволяют склеивать два слоя за одну загрузку, а также предлагаем решения для автоматической системы загрузки и выгрузки и встраивания прессов в поточную линию. Если же требуется решить задачу по выходу на крупный объем производства, можно установить на производстве роторные прессы производителя Italmac (Италия) или веерные ваймы компании Trimwex (Словения) со специальной оснасткой. Для сокращения времени закрытого прессования подойдут прессы с системой воздушного подогрева производителя Paoletti (Италия), а также линии прессования с системами ТВЧ».

Как отмечалось выше, выбор клея зависит от условий эксплуатации изделий. Российские производители оконного бруса ориентируются на европейские и отечественные нормативы качества. В оконном производстве склеивание применяется для соединения заготовок по толщине и длине, соединения деталей в сборочные единицы. При склеивании брусковых заготовок по длине могут использоваться клеи водостойкости D3, а при склеивании брусковых заготовок на гладкую фугу (по толщине) - клеевые составы, обеспечивающие группу водостойкости D4 в соответствии с требованиями EN 204. Это означает, что изделием можно пользоваться внутри помещений при сильном воздействии проточной или конденсированной воды и при длительном воздействии влажности воздуха, а снаружи помещений клееное изделие с защитной поверхностью может эксплуатироваться при любых погодных условиях. Российский стандарт ГОСТ 30972-2002 «Заготовки и детали деревянные клееные для оконных и дверных блоков» содержит следующие требования к качеству клееных соединений: прочность на скалывание вдоль волокон при склеивании по толщине должна быть не менее 4,0 МПа; прочность на изгиб по длине на зубчатый шип - не менее 26,0 МПа. Согласно ГОСТ 17005, клеевые соединения заготовок и деталей, предназначенных для эксплуатации в наружных условиях, должны быть водостойкими, то есть соответствовать требованиям группы не ниже «средняя Б».

Компании-производители при продаже клеевых материалов прилагают к ним спецификации и руководство по пользованию. Четкое следование инструкциям, грамотная организация технологического процесса и постоянный контроль качества на разных операциях позволяют получить высококачественный оконный брус и изготовить оконный блок в соответствии с требованиями стандартов.

Предложения на рынке клеевых материалов

работы с клеями, используемыми в производстве деревянных окон

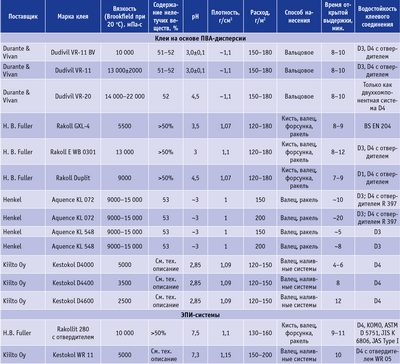

В России для изготовления оконного бруса предприятия применяют клеевые материалы производства таких компаний, как Henkel, Kiilto Oy, Klebchemie, Jowat AG, Durante & Vivan, Rhenocoll, Meritin, Akzo Nobel, H. B. Fuller.

Выпускаемые клеевые составы отличаются вязкостью, уровнем pH, режимами прессования, содержанием сухого остатка и начальной прочностью схватывания. Но все они предназначены для достижения одной цели: получения водостойкого соединения группы нагрузки D4. Коротко охарактеризуем несколько марок клеевых составов, которые предлагают сегодня химические предприятия.

Rakoll GXL4 и Rakoll ECO4 (производства компании H. B. Fuller) - это однокомпонентные ПВА-дисперсии, соответствующие группе влагостойкости D4. Особенность этих клеевых материалов - стабильность характеристик при хранении. Компания H. B. Fuller гарантирует соответствие качества дисперсий группе водостойкости D4 с первого до последнего (девятого) месяца хранения клея, что востребовано теми потребителями, которые делают закупку большими партиями с расчетом на транспортировки в холодное время года. Двухкомпонентная ПВА-дисперсия Rakoll DuplitALNeu применяется с солевым отвердителем, использование которого позволяет при склеивании достичь группы влагостойкости D4. Многие предприятия предпочитают именно такой тип двухкомпонентных систем D4. «Они проверены длительным временем эксплуатации, менее чувствительны к действию ультрафиолета на клеевой шов, чем системы, содержащие изоцианатный отвердитель», - заверяют специалисты компании H. B. Fuller. Для потребителей, применяющих ЭПИ-системы на своем производстве, компания H. B. Fuller рекомендует клеевой материал Rakollit 280, «работающий в паре» с изоцианатным отвердителем, который добавляется в соотношении 100:14. Для тех операций, в которых потребитель допускает использование дисперсии группы влагостойкости D3, можно применять такие универсальные клеевые материалы, как Rakoll EWB 0301 и Rakoll GXL 3, подходящие для склеивания деталей как из мягких, так и из твердых пород древесины; кроме того, их влагостойкость может быть увеличена до группы D4 путем добавления 5% изоцианатного отвердителя.

Компания Henkel для изготовления оконного бруса предлагает однокомпонентный ПВА-клей Aquence DL 1040 класса влагостойкости D4. Клей Aquence DL 1040 - это новая разработка компании, и, помимо высокой прочности клеевого шва, он характеризуется коротким периодом прессования, что позволяет повысить производительность оборудования и увеличить выпуск готовой продукции. Клей Aquence DL 1040 отличается повышенной стабильностью и сохраняет свои характеристики неизменными даже при сильных перепадах температуры окружающей среды.

Как считает ведущий специалист компании «Сфинкс» (официальный дистрибьютор Henkel в России) Алексей Савченко, при использовании некоторых клеевых материалов на основе ПВА не удастся избежать последующего окрашивания склеиваемых поверхностей деталей из лиственных пород древесины (дуба, бука и т. д.). Этот эффект может проявляться при контакте железного инструмента с клеем, а также в результате взаимодействия компонентов клея и танина, содержащегося в древесине. Клеи Henkel универсальны и подходят для работы с деталями как из хвойных, так и из лиственных пород древесины. При работе с ПВА-клеями производитель настоятельно рекомендует технологам оконных предприятий обращать внимание на точку беления клея, характеризующую минимальную температуру пленкообразования, это позволит не только обеспечить должное качество склеивания, но и равномерно нанести клеевой состав на поверхность детали.

Помимо клеев на основе ПВА, Henkel предлагает российским оконным предприятиям использовать составы на основе полиуретана. Это, например, однокомпонентные клеи марки Loctite UR 1102, 1202, 1302, которые обеспечивают большой запас прочности соединениям оконного блока. Так как Loctite UR - водоактивируемый клей, его можно наносить на древесину повышенной влажности, что только ускорит реакцию и сократит время прессования. Характеристики клея не изменятся, если его заморозить при транспортировке в холодное время. Когда клей в цехе нагреется до комнатной температуры, он снова будет готов к использованию. С материалом можно работать при температуре в цехе от 5°С. В этом случае достаточно увеличить продолжительность прессования.

Клеевые составы Dudivil VR-11 и Dudivil VR-11 BV производства компании Durante & Vivan применяются для изготовления оконного бруса в холодных, горячих и ВЧ-прессах. Клей на основе поливинилацетата в водной дисперсии Dudivil VR-11 для склеивания брусковых заготовок по толщине используется с отвердителем, что позволяет обеспечить оконному брусу характеристики, соответствующие требованиям для группы нагрузки D4. При склеивании производитель клея рекомендует использовать древесину одинаковой влажности и следить за расходом клеевого материала. Слишком низкий расход становится причиной непроклея. Максимальная устойчивость клееной заготовки к воде достигается через семь дней после склеивания. Во избежание замедления склеивания лучше проводить все операции при температуре не ниже 15°C. Повышенная влажность древесины (>12%) обуславливает увеличение продолжительности склеивания и, значит, времени прессования, которое зависит от условий окружающей среды и типа используемых материалов. Клей не меняет цвета древесины, но необходимо избегать его контакта с железными емкостями во избежание окрашивания древесины. ПВА-дисперсия Dudivil VR20 также используется с отвердителем, она была специально разработана для оконного производства. Склеивание рекомендуется выполнять в ваймах. Наносить клей следует на обе склеиваемые стороны. При нанесении только на одну склеиваемую поверхность снижается прочность клеевого соединения, а также его влагостойкость. Низкая температура в помещении (ниже 15°С) негативно сказывается на образовании пленки и начальной прочности клеевого соединения. Добавление в клей воды изменяет его технические характеристики.

Компания Klebchemie для изготовления оконного бруса предлагает клеи на основе полиуретана (ПУР), а также ПВА. ЭПИ-система оправдает себя при изготовлении продукции на крупных промышленных производствах. Технический директор компании Klebchemie в России и СНГ Ханну Саллинен подчеркивает, что для достижения требуемого качества клеевого соединения следует соблюдать все нюансы технологии, в том числе условия в помещениях для хранения клея, заданные режимы работы оборудования, правила ухода за режущим инструментом, условия хранения готовой продукции. Бывают ситуации, когда у покупателя клея возникает желание заменить одну клеевую систему другой, но при этом необходимо помнить: замена клея (клеевой системы) может повлечь необходимость замены оборудования, что потребует определенных расходов, однако освоение новой технологии может способствовать повышению производительности и качества производимой продукции.

Для того чтобы избежать риска возникновения дефектов склеивания (снижения прочности при склеивании на мини-шип, расслоения ламелей по толщине при склеивании и т. п.), важно следить за состоянием режущего инструмента, чистотой и температурой рабочего помещения, кондициями используемого сырья (температурой, влажностью), достоверностью показаний приборов для контроля работы оборудования (температурой, влажностью, давлением), а также учитывать квалификацию рабочего персонала.

Компании - производители клеевой продукции предлагают универсальные составы как для действующих, так и для новых предприятий, изготавливающих оконный брус. С теми клиентами, которые только начинают производство клееных изделий, решается больше вопросов и на начальной стадии проводится больше работы, чем с заказчиками, у которых уже организован технологический процесс.

Для производства оконного бруса компания «Клеевые системы» предлагает российским предприятиям однокомпонентный ПВА-клей Propellerleim 3W4Bplus (D4) производства компании Rhenocoll (Германия), который используется при склеивании деталей из твердолиственных пород и лиственницы. Получаемое клеевое соединение характеризуется повышенной механической прочностью и влагостойкостью. Также в ассортименте компании есть специальный однокомпонентный ПВА-клей «Меритин» (D4). Его основное отличие - высокая текучесть, которая позволяет использовать этот КМ на высокоскоростных линиях сращивания с пневмоподачей клея. При склеивании нет необходимости использовать отвердитель, а разборная прочность клееного изделия достигается в течение короткого периода прессования.

Технический директор компании «Клеевые системы» Михаил Тарасенко утверждает, что для достижения требуемого качества клеевого соединения прежде всего важна стабильность температуры воздуха в помещении и температуры древесины. Это важные условия, от которых зависит качество склеивания древесины: от температуры воздуха зависит продолжительность сборки прессуемых пакетов, а от температуры древесины - время прессования. Чем ниже температура воздуха в помещении и температура деталей из древесины, тем продолжительнее сборка и прессование. Также необходимо следить за влажностью воздуха в помещении (относительная влажность воздуха должна быть от 40 до 65%) и влажностью древесины деталей (она должны быть в от 8 до 14%). Качество склеивания зависит также от качества подготовки поверхности.

При необходимости замены одной клеевой системы другой предварительно нужно проводить опытные запрессовки и тестирование полученных образцов на соответствие стандартам качества. Замена клеевой системы не требует дополнительных расходов.

Использование ЭПИ-клеев при изготовлении оконного бруса возможно только в том случае, если эта клеевая система уже применяется на других участках предприятия, - это позволит не расширять ассортимент клеев на производстве. Во всех остальных случаях для изготовления оконного бруса используется клей ПВА Д4. Компания «Клеевые системы» предлагает составы, которые можно использовать на любых типах оборудования, а также при нанесении клея вручную.

Специалисты «Клеевых систем» проводят консультации для клиентов по стандартам производства, требованиям к древесине и технологическому процессу, обучают персонал предприятия заказчика, контролируют режимы прессования, проводят испытания готовой продукции на соответствие стандартам.

Продакт-менеджер промышленного отдела компании Kiilto Oy Антон Родионов рассказывает, что на российском рынке компания Kiilto предлагает ПВА, ЭПИ- и полиуретановые клеи для изготовления оконного бруса. К ПВА-составам группы D4 относятся Kestokol D4000, D4400, D4600. Kestokol WR11 относится к ЭПИ-клеям, а линейка продуктов под названием Kestopur - это полиуретановые клеевые материалы. Все перечисленные универсальные клеевые составы могут использоваться на разных марках оборудования.

Для достижения требуемого качества клеевого соединения г-н Родионов советует технологам предприятий, выпускающих оконную продукцию, обращать внимание на качество подготовки поверхности древесины к склеиванию, следить за тем, чтобы влажность древесины была 8-12%. Температура воздуха в цехе должна быть не ниже 15°С, поскольку время прессования зависит от температуры воздуха в помещении. Также необходимо контролировать расход клея, время открытой выдержки, а при использовании двухкомпонентных материалов (например, ЭПИ-система Kestokol WR 11 + отвердитель WR 05) - период жизнеспособности смеси.

Отвечая на вопрос, в каких случаях рекомендуется использовать клеи на основе ПВА, а в каких - клеи на основе ЭПИ, г-н Родионов отметил, что клеи ПВА-группы водостойкости D4 применяются в основном для работы с деталями из мягких пород древесины, таких как ель или сосна. ЭПИ-системы подходят для склеивания деталей из древесины дуба, бука, березы или лиственницы. Как отмечает г-н Родионов, при работе с ЭПИ-составами Kiilto, характеризующимися нейтральной реакцией, окрашивание древесины не происходит (как бывает при работе с ПВА-материалами). Компания Kiilto предлагает ЭПИ-системы Kestokol WR05, WR11, WR125, которые отличаются, например, эластичностью клеевого шва. Наиболее эластичное клеевое соединение обеспечивается при использовании Kestokol WR11. Разное время жизнеспособности клеевых составов компании Kiilto дает возможность подобрать систему в соответствии с нуждами производителя деревянных окон.

Специалисты компании Kiilto оказывают всем своим клиентам техническую поддержку: проводят пробные испытания клеевых составов на производствах с замером всех основных параметров, дают рекомендации по использованию клеев, периодически организуют контрольные склеивания с целью выявления соответствия результата ожиданиям клиента и его требованиям к готовой продукции.

Специалист компании «Йоват» Ольга Боброва отмечает, что при послойном склеивании деталей, в том числе в оконном производстве, использование реактивных дисперсий обеспечивает высокое качество соединения. Достоинства реактивных ПВА-дисперсий производства компании Jowat - это экологичность (склеивание с низким содержанием формальдегида), экономичность (низкий расход клея при производстве и короткий период прессования) и эластичный клеевой шов. Даже при интенсификации процесса склеивания и использовании горячих прессов применение дисперсий позволяет экономить электроэнергию и снижать внутренние напряжения в древесине.

В зависимости от метода нанесения (вальцы, дюза, ракель и пр.) и степени обработки поверхности материалов к применяемым клеевым системам предъявляются разные требования, например, по вязкости. У клеевых систем марки Jowacoll класса D3 вязкость может варьировать от 6.000 до 15.000 мПа•с. В случае необходимости применения клеев класса D4 некоторые клеи класса D3 могут быть доработаны при помощи добавления в них специального отвердителя (Jowacoll 102.26 + 5% отвердителя 195.35). Кроме того, существуют и однокомпонентные ПВА-дисперсии класса D4 (Jowacoll 107.10). Дисперсии Jowacoll отвечают требованиям повышенной теплостойкости в соответствии с DINEN 14257 (WATT 91): прочность на сдвиг выше 7 Н/мм2 при 80°C.

Основным недостатком твердых пород древесины является высокое сопротивление природным воздействиям, прежде всего пониженная способность поглощать и отдавать влагу. Применение ПВА-клеев на водной основе требует увеличения времени прессования и экономически неэффективно. Характеристики клея должны обеспечивать защиту клеевого шва от воздействия солнечной энергии. Компания Jowat предлагает реактивные системы 2K-ЭПИ и 1K ПУР, которые обеспечивают клеевому соединению повышенную влагостойкость.

ЭПИ-система Jowacoll 102.49 +195.60, так же, как и однокомпонентные ПУР-клеи (Jowapur 687.40, Jowapur 686.20), соответствует требованиям DIN EN 14257 (WATT 91) по термостойкости и характеризуется прочностью на сдвиг выше 7 Н/мм2 при 80°C. ЭПИ-клеи Jowat отличаются от реактивных ПВА-дисперсий более высоким содержанием сухого остатка, который обеспечивает хорошее соединение склеиваемых поверхностей, несмотря на медленное впитывание влаги твердыми породами древесины. За счет химической реакции изоцианатных соединений значительно понижается термопластичность клеевого соединения, повышается его термостойкость. ЭПИ-состав используется вместе с отвердителем (15%). В процессе склеивания важно следить как за качеством подготовки и смешивания смеси, так и за сроком жизни клеевой смеси. Если время простаивания оборудования больше периода жизнеспособности смеси, необходимо слить смесь из системы клеенанесения и промыть последнюю.

Жидкие однокомпонентные ПУР-преполимеры Jowat отверждаются под действием влаги. Сухой остаток этих клеев составляет 99-99,5%, поэтому абсорбирующие свойства древесины не влияют на время схватывания. Однако важно контролировать влажность древесины, чтобы обеспечить начало реакции отверждения клея. При влажности древесины ниже 8% необходимо дополнительно увлажнить места соединения. ПУР-преполимеры наносятся с использованием специального оборудования, исключающего воздействие влаги на клей до момента его нанесения на поверхность детали.

Екатерина МАТЮШЕНКОВА