Технологии и оборудование для современных лесопильных производств

В нынешней экономический ситуации производство пиломатериалов на экспорт снова, как после дефолта 1998 года, стало очень прибыльным бизнесом. Однако воспользоваться благоприятной возможностью в полной мере смогут лишь те предприятия, которые провели модернизацию производства.

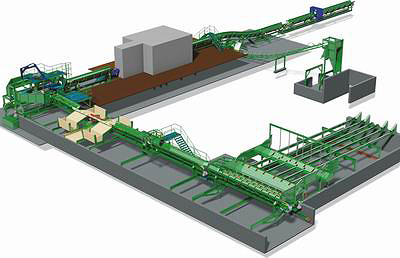

Часть 2. Лесопильные линии

Часть 3. Технологии обработки сырых пиломатериалов

Часть 4. Оборудование для сушки пиломатериалов, их сортировки и пакетирования

Часть 5. Оборудование для дополнительной обработки пиломатериалов

Часть 6. Утилизация отходов лесопиления

В этой статье мы расскажем о технологиях и оборудовании, которые позволяют построить конкурентоспособное на мировом рынке лесопильное производство.

Подобное предприятие должно максимально эффективно использовать дорожающее год от года пиловочное сырье. По убеждению автора, оно должно быть достаточно гибким, чтобы отгружать продукцию мелкими партиями в контейнерах, сортировать пиломатериалы в соответствии с разными стандартами, не ограничиваясь российскими ГОСТами, и даже в соответствии с индивидуальными требованиями покупателей.

Итак, рассмотрим современное оборудование для разных участков лесопильного производства.

Склад сырья на лесопильном производстве

Рис. 1. Современное лесопильное предприятие в Швеции

Рис. 2. Погрузчик Cat 990K на американском лесозаводе

Рис. 3. L60 – самая маленькая модель в линейке погрузчиков Wagner

Рис. 4. Погрузчик Taylor

Одной из проблем при организации эффективного производственного процесса на лесопильном предприятии является согласование спецификаций покупателей и характеристик поступающего сырья. В первую очередь это касается породного состава и качества древесины, но размеры бревен также имеют большое значение. Как известно, основную прибыль лесозаводу приносит реализация центральных досок, и необходимо максимизировать их выход из каждого бревна. На практике это означает выбор для каждой группы бревен определенного диаметра постава из весьма узкого набора вариантов. В условиях существующего производства, с установившимся набором спецификаций от покупателей по долгосрочным контрактам и стабильной сырьевой базой эта проблема уже не является острой, но на этапе отладки производственного процесса она становится одной из главных причин стресса у руководства предприятия. К слову, в Швеции и Финляндии даже крупные по российским меркам предприятия часто специализируются на определенном сырье и на определенных сегментах рынка пилопродукции, что позволяет упорядочить производственный процесс.

У современного лесопильного предприятия, как правило, есть возможность получать сырье в виде сортиментов, грубо рассортированных на несколько групп в соответствии с диаметром и длиной согласно спецификации. Некоторые предприятия для расчетов с поставщиками практикуют повышение цены на пиловочник большого диаметра, что стимулирует лесозаготовителей приберегать для такого покупателя наиболее крупномерное сырье.

Для разгрузки автомобильного и железнодорожного транспорта, доставляющего сырье, на вновь созданных предприятиях используются разные колесные погрузчики, краны для этого не применяются, что повышает производительность труда на участке, обеспечивает безопасность, а также позволяет сократить эксплуатационные расходы по сравнению с расходами при использовании крана для разгрузки. Можно выделить четыре типа погрузчиков, каждый из которых оптимален для выполнения определенного вида работ.

Фронтальный погрузчик со сменным навесным оборудованием является универсальным типом погрузочной техники. Быстрая смена рабочего органа: челюстного захвата, ковша, бульдозерного отвала или вил – позволяет использовать эту машину не только для работ на складе сырья, но и для перегрузки сыпучих отходов и технологической щепы, очистки уличных проездов от снега и т. д. Предприятие средней мощности с годовым объемом распиловки до 100 тыс. м3 вполне может обходиться одной машиной с большой грузоподъемностью для всех операций с круглым лесом и сыпучими материалами (но надо иметь в виду, что любая поломка погрузчика может парализовать работу предприятия).

Хорошим примером подобной техники являются погрузчики Volvo серий L120-L220, у этих машин площадь сечения захвата для бревен достигает 2,4 м2, а вместимость ковша – 9,5 м3. Они довольно распространены на лесопильных предприятиях во всем мире. Еще более впечатляющие возможности у модели L350F: площадь сечения захвата 5,5-6,3 м2, вместимость ковша – до 12,7 м3.

С увеличением масштаба предприятия возникает необходимость использования более производительной техники на разгрузке поступающего сырья. Подобная техника не отличается универсальностью, которая присуща погрузчикам первого типа, но с ее помощью можно разгрузить сортиментовоз или вагон за несколько подходов. Так, площадь сечения захвата погрузчика Cat 990K составляет 7,2 м2, ее вполне достаточно в большинстве случаев, чтобы захватить сразу все бревна по высоте сортиментовоза.

Североамериканский опыт, когда сырье на лесопильные предприятия поступает в хлыстах, почти не применяется в России. Но все же есть смысл упомянуть погрузчики Wagner и Taylor, грузоподъемность которых достигает 50-60 т и позволяет за один подход разгрузить сортиментовоз с хлыстами.

Рис. 6. Перегружатели Sennebogen и погрузчики Volvo на складе

отсортированного сырья

Однако бревна нужно не только выгрузить из транспорта, но и складировать в штабели. И чем выше штабели, тем лучше: это позволяет экономить площадь склада. В этом случае целесообразнее всего использовать специальные погрузчики с верхним вращающимся захватом – называемые хайлифтеры – такие как Volvo L180 High-Lift и Liebherr L580 Log Handler. Конструкция погрузчика с верхним захватом обеспечивает высокую грузоподъемность: так, у L180 High-Lift площадь сечения захвата до 3,8 м2. То же самое можно сказать и о L580 Log Handler. И все же лидерами среди хайлифтеров являются погрузчики трех компаний, хорошо известных российским лесопильщикам. Это машины серии RTD финской компании TW LogStacker, преемники знаменитой марки Kalmar. Площадь сечения захвата варьирует от 4,5 до 7,8 м2 для стандартных захватов, высота штабелирования достигает 9,2 м, а грузоподъемность – 31 т. Еще больше впечатляют характеристики флагманской машины шведской компании Svetruck: у модели TMF 32/22 площадь сечения захвата от 8,0 до 9,5 м2, а грузоподъемность достигает 32 т. Сопоставимыми возможностями обладает и погрузчик Mantsinen LH32: у него площадь сечения стандартного захвата – до 8,2 м2, грузоподъемность – до 32 т, высота штабелирования – до 9 м.

Тем не менее и возможностей хайлифтеров при штабелировании бревен зачастую оказывается недостаточно. Поэтому на складах сырья используются перегружатели. Примерами такой техники являются машины германских фирм Sennebogen, Liebherr, Terex Fuchs. Они укладывают бревна на высоту до 12 м при лучшем маневрировании в проездах, чем хайлифтеры. Другим достоинством, во многих случаях легко компенсирующим меньшую площадь сечения захвата (до 4,0 м2 у машин Sennebogen), является возможность перемещать грузы лишь за счет поворота стрелы, без перемещения самой машины.

На складах сырья крупных предприятий зачастую можно увидеть погрузчики разных типов. Так, на производственных площадках «Лесозавода 25» (г. Архангельск) работают как фронтальные погрузчики Volvo, так и перегружатели Sennebogen; на складе сырья австрийского предприятия Binder Holz работают: фронтальный погрузчик Volvo, погрузчик с верхним захватом Kalmar и перегружатель Liebherr.

Рис. 7. Машина Baljer & Zembrod на предприятии в Германии

Говоря о технике для погрузочных работ на складе сырья, нельзя не упомянуть об электропогрузчиках на рельсовом ходу Baljer & Zembrod. Достоинства этого решения: более низкие эксплуатационные расходы, чем при использовании автопогрузчиков; отсутствие необходимости устраивать проезды с твердым покрытием и очищать их в зимнее время; компактность склада. Рельсовый путь можно установить высоко над землей, что избавит от необходимости чистить путь от снега и позволит создавать высокие штабели. Недостатки: подобная машина может обслуживать склад ограниченной площади, а малая емкость челюстного захвата обуславливает невысокую производительность работ. Тем не менее, как показывает в том числе и российская практика, для выполнения отдельных погрузочных операций на лесопильных предприятиях средней мощности подобные машины подходят великолепно. В частности, на Вышневолоцком ЛПХ машина Baljer & Zembrod используется для выгрузки сортированных бревен из карманов линии сортировки, их складирования и подачи на обработку. Рельсовый путь смонтирован вплотную к линии сортировки, планировочное решение отличается исключительной компактностью. Производительность участка составляет не менее 150 тыс. м3 сырья в год.

В условиях сезонных поставок сырья значительную площадь занимает склад несортированного сырья. Функция этого склада состоит в накоплении запасов древесины и обеспечении бесперебойного снабжения производства вне зависимости от текущих поставок сырья на предприятие. В нашей стране межсезонье может продолжаться долго, поэтому склад, как правило, должен вмещать запас сырья, достаточный для двух – трех месяцев работы предприятия, не меньше. Для предотвращения повреждения древесины жучками и синевой склады лесоматериалов оснащают дождевальными системами. Наличие такой системы для предприятия, стремящегося выпускать высококачественную продукцию и беречь дорогостоящее сырье, обязательно.

Линия сортировки бревен является одним из самых ответственных участков лесопильного производства. Здесь определяется, каким будет выход продукции из сырья, кроме того, здесь отбраковываются бревна с недопустимой кривизной и пороками, с металлическими включениями.

Традиционно бревна сортировались по группам в соответствии с диаметром, как правило, с шагом 2-4 см. Однако уже давно подмечено, что рациональный диапазон диаметров для конкретного постава обычно не совпадает с границами размерной группы. Возможно, правильно относить к конкретной группе, к примеру, бревна диаметром не 18-20 см, а 17,5-19,1 см. Скептики говорят: реальная форма бревна далека от идеального усеченного конуса, сечение редко бывает круглым, поэтому все расчеты в миллиметрах бессмысленны. Надо сказать, что отклонения формы бревна от идеальной имеет еще одно неприятное последствие: не только на боковых, но и на центральных досках возможно появление обзолов. За последние десятилетия терпимость зарубежных покупателей к обзолам на пиломатериалах значительно снизилась, и в контрактах указываются дополнительные к требованиям ГОСТ 26002-83Э ограничения для сортов. В результате обзолы стали большой проблемой тех лесозаводов, которые еще применяют старые технологии сортировки сырья.

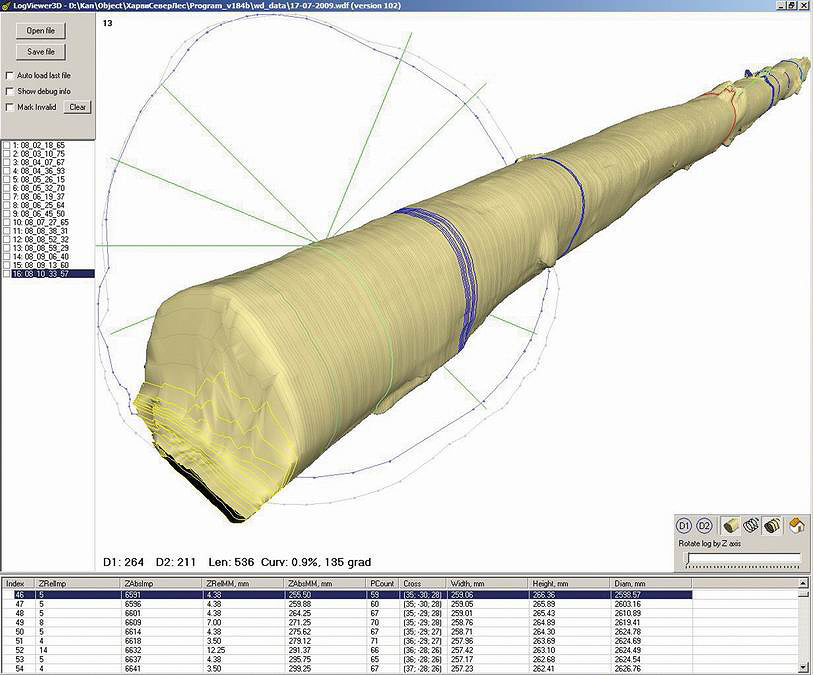

Те же, кто инвестировал в новые технологии, получили конкурентное преимущество. Современное оборудование, включающее рентгеновские и

Рис. 8. Интерфейс

Рис. 9. Сортировочный конвейер с карманами линии

сортировки Nordautomation

Погрузчики с верхним захватом эффективно применяются не только на укладке бревен в штабель, но и на выгрузке их из карманов линии сортировки, а также на подаче сырья на грузовые конвейеры линий, причем, в отличие от фронтальных погрузчиков, этим машинам не требуется пандус для подъезда к высокому конвейеру.

Линия сортировки бревен в минимальной комплектации состоит из грузового (накопительного) поперечного конвейера; шагового разобщителя, так называемого степфидера, иногда заменяемого каскадом наклонных цепных конвейеров с упорами; устройства поштучной выдачи, продольного цепного конвейера с устройством измерения бревен; сортировочного конвейера со сбрасывателями и карманов. Иногда карманов как таковых нет, а для ограничения раскатывания бревен напротив места их сброса забивают сваи. На крупных предприятиях, где через линию сортировки проходит большой объем бревен, даже при не очень большом среднем диаметре лесоматериалов ударная нагрузка на конструкции карманов получается весьма значительная, поэтому есть тенденция изготовления их в виде массивных конструкций из бетона. Это могут быть, например, отделенные друг от друга боксы или открытые ячейки с несъемной опалубкой из металла. Конструкция самих сбрасывателей, осуществляющих сталкивание бревна с конвейера в нужный карман, примерно одинакова у всех линий, а вот привод может быть гидравлическим или электрическим. Первый наиболее распространен и дешев, но его эксплуатация при низкой температуре вызывает затруднения, хотя в ряде случаев проблема решается с помощью системы подогрева масла.

Рис. 10. Схема линии сортировки бревен компании Ingvar Persson, на

которой изображены двухсекционный конвейер для бревен с цепной

завесой для организации потока, шаговый разобщитель, продольный

цепной конвейер с металлоискателем и карманами для бревен с

металлическими включениями, механизм разворота бревен с

манипулятором, окорочная станция, сортировочный конвейер, система

удаления отходов

окорки

На практике в составе линии чаще всего имеются устройства и дополнительные конвейеры, служащие для оценки качества сырья, удаления из потока бревен с недопустимыми дефектами и металлическими включениями, для ориентации бревен и устранения комлевых наростов. Оценка оператором качества древесины, как правило, осуществляется при прохождении бревен торцом по поперечному конвейеру после разобщителя. Для оценки противоположного торца предназначено зеркало, установленное на ограждении конвейера на противоположной стороне. В этом случае оператор, сидя на некотором возвышении над конвейером, видит большую часть поверхности каждого проходящего мимо бревна. Для устранения перекосов в потоке и удаления отбракованных бревен используется манипулятор, которым оператор или его помощник могут управлять из кабины. Этот же манипулятор на небольших производствах часто используется для ориентации бревен вершиной или комлем в определенном направлении. В этом случае дальше по поперечному конвейеру может располагаться установка удаления комлевых наростов.

Рис. 11. Вид из кабины оператора на участке оценки бревен на лесопильном заводе компании Siljan, Швеция

Рис. 12. Склад окоренных сортированных бревен на предприятии в Австрии

Рис. 13. Сканер

Рис. 14. Многосенсорный сканер Logeye 302 на заводе Kurekss Ltd, Латвия

На линиях большой мощности для ориентации бревен используются специальные автоматизированные системы, состоящие из двухмерного сканера и механизма разворота. Существующие разновидности механизмов разворота бревен рассмотрим ниже, в рамках обзора оборудования для подачи сырья в лесопильный цех. Пока же скажем, что наиболее распространенное и простое решение для ориентации бревен – использование карманов с одной стороны линии сортировки для сброса бревен, поступивших на линию вершиной вперед, а с другой – для поступивших комлем вперед. Такое решение, впрочем, снижает наполовину возможную дробность сортировки на линии или же вынуждает создавать большое число карманов для поддержания требуемой дробности, что делает линию громоздкой, занимающей значительную площадь на складе сырья. Поэтому со временем получили распространение механизмы разворота бревен, причем сегодня существует тенденция их включения именно в состав линии сортировки сырья.

Поступающие на продольный конвейер бревна проходят через рамку измерительного устройства. Как уже было сказано, конкурентоспособность современных лесопильных предприятий во многом определяется эффективностью работы устройств измерения бревен и ориентации при подаче на бревнопильный станок. Настоящим прорывом стали

Определенную проблему для измерения, впрочем, создает кора на бревнах. Радикальным решением здесь является окорка бревен до сканирования, поэтому на центрально-европейских и многих скандинавских заводах окорочный станок включен в состав линии сортировки. В России примером такой организации работ может служить «ММ-Ефимовский». Однако окорка при сортировке с последующим хранением окоренных бревен на земле чревата попаданием грязи и мелких камней на древесину, что сказывается на качестве распиловки и может привести к поломкам инструмента или даже оборудования лесопильной линии. Поэтому на лесозаводах России и Скандинавских стран широко распространена окорка непосредственно перед распиловкой. Но как быть с корой при сканировании бревен? В самом простом случае автоматика линии делает поправку на толщину слоя коры, данные о которой для бревен разного диаметра вводятся в программу предварительно. У сканера «Вектор 3D Bark» есть функция распознавания участков с отвалившейся корой, на которые не делается поправка. Еще большую точность измерения неокоренных бревен обеспечивает сканер

Инновационным решением, с которым связывают очередной технологический рывок в лесопилении, являются рентгеновские сканеры, которые также принято называть томографами для бревен. Это такие установки, как Microtec CT-Log, Bintec Wood-X, RemaSawco RS-XRay, Inray Opmes AX1, ScanLog 1X. Рентгеновское сканирование позволяет как бы заглянуть внутрь бревна и получить полную картину расположения пороков (выделяя при этом, к примеру, в сучках здоровую и мертвую части), сердцевины и ядра, оценить ширину годичных колец и плотность древесины, диаметр бревна с корой и без коры. Технология сканирования у разных моделей различается: например, ScanLog 1X и Opmes AX1 сканируют бревно в одной плоскости, тогда как CT-Log, подобно современным медицинским томографам, снабжен кольцом вращения с трубками и датчиками. Все изготовители рекомендуют сочетать томографию с

Многосенсорное сканирование, включающее рентгеновскую томографию, позволяет не только автоматизировать оценку качества поступающего сырья, но и оптимизировать раскрой на сортименты при поступлении лесоматериалов в виде хлыстов (можно удалять участки, которые влияют на снижение сорта бревен), а самое главное – планировать качество получаемых пиломатериалов, включая насыщенность пороками, конструкционный сорт, выход бездефектных отрезков при раскрое. Так, компания Microtec обещает клиентам за счет внедрения ее оборудования и программного обеспечения увеличение ценностного выхода продукции из бревен в среднем на 8% по сравнению с обычными технологиями.

Следует заметить, что на предприятие «Краслесинвест», которое строится в Красноярском крае при участии германской компании Holtec, в составе линии сортировки бревен на 80 карманов поставлен рентгеновский томограф фирмы Bintec. Это первый рентгенографический сканер в России.

Система подачи сырья в лесопильный цех

Рис. 15. Комплект механизации для подачи бревен КСП-10 уральской компании «Лесмаш»: с двухсекционного накопителя бревна попадают на степфидер

Рис. 16. Подающая система фирмы Holtec, включающая степфидер с крутым подъемом, конвейер для выравнивания бревен торцами и степфидер для поштучной выдачи

Рис. 17. Подающая система фирмы Gösta Hedlund на одном из шведских предприятий, включающая степфидер с крутым подъемом, горизонтальный шнековый конвейер и степфидер для поштучной выдачи

Рис. 18. Шнековый конвейер Springer на лесопильном заводе компании SCA в г. Тунадаль, Швеция. Сбоку установлен ограждающий ленточный конвейер, который обеспечивает правильное, без перекосов, движение выровненных торцами бревен по шнековому конвейеру

Рис. 19. Разворотное устройство Tähkä

Рис. 20. Разворотное устройство Nordautomation с верхним механизмом

Рис. 21. Разворотные конвейеры на заводе компании SCA в г. Тунадаль, Швеция. Бревна, поступившие на линию комлем вперед, сбрасываются на первый дугообразный конвейер, который разворачивает их на 90º по часовой стрелке. Бревна, поступившие вершиной вперед, сбрасываются на второй конвейер и разворачиваются на 90º против часовой стрелки. В итоге с обоих степфидеров бревна подаются ориентированными вершиной вперед

Рис. 22. Оцилиндровочный ротор Camtrim компании Söderhamn Eriksson

Рис. 23. Окорочный станок Cambio 600 с двумя окорочными и оцилиндровочным ротором

Рис. 24. Окорочный станок VK8000HD-Combi-3R с оцилиндровочным и двумя окорочными роторами

Рис. 25. Рольганг Holtec с V-образным расположением роликов обеспечивает надежную, без боковых смещений, подачу даже крупных брёвен

Рис. 26. Эксцентрические сбрасыватели Holtec на заводе Egger в г. Брилон

Этот участок относится к лесопильному потоку и включает в себя конвейеры и механизмы для поштучной подачи сырья в лесопильной цех, ориентации, окорки и измерения бревен.

Решения для организации потока бревен и их поштучной выдачи аналогичны тем, что применяются на линиях сортировки бревен. С накопительного конвейера, емкость и длина которого выбираются таким образом, чтобы избавить водителя челюстного погрузчика от необходимости постоянно дежурить поблизости, бревна поступают на каскад конвейеров и устройств, которые должны постепенно организовать поток лесоматериалов и обеспечить их поштучную выдачу на продольный цепной конвейер. Число этих конвейеров зависит главным образом от производственной мощности потока. Обычно уже на накопительном конвейере есть самое простое устройство для первичной организации потока: портал с завесой из цепей с грузами, которые заставляют бревна скатываться с других и формировать ковер меньшей толщины.

В российской практике принято называть две секции этого конвейера грузовым и раскатным столами.

В большинстве случаев следом за накопительным конвейером идет шаговый разобщитель – степфидер. Однако в тех случаях, когда необходим подъем лесоматериалов на рабочую высоту лесопильной линии, а также дополнительное разобщение бревен, устанавливают наклонный цепной конвейер-разобщитель. Наклон конвейера и форма упоров выбирают таким образом, чтобы лишние бревна соскальзывали, оставляя на каждом упоре по одному бревну. В последнее время наблюдается тенденция замены таких конвейеров специальными степ-фидерами с крутым подъемом.

После выравнивания сортиментов торцами по одной стороне, для чего используются встроенные в цепной конвейер вальцы, бревна поступают на стандартный степфидер, который поштучно выдает их на продольный конвейер.

Степфидеры позволяют гарантировать поштучную выдачу бревен с высокой производительностью. Так, устройство КСП-10 российского ЗАО «Лесмаш» обеспечивает производительность 12-20 бревен в минуту в зависимости от их диаметра. Финская компания Timbermatic предлагает степфидеры производительностью до 25 бревен в минуту. Шведская компания Gösta Hedlund изготавливает степ-фидеры как традиционной конструкции, которые могут выдавать до 28 крупномерных и до 35 тонкомерных бревен в минуту, так и двойного действия, производительность которых 40-55 бревен в минуту в зависимости от диаметра лесоматериалов.

Следует заметить, что есть немало примеров, когда системы, состоящие из наклонных цепных конвейеров с традиционными отсекателями, вполне успешно справляются с задачей поштучной выдачи бревен. Однако считается, что по производительности, надежности и экономичности при эксплуатации они не могут сравниться со степфидерами.

Зато составить этим системам конкуренцию и даже потеснить их на рынке могут шнековые конвейеры. В их конструкции еще меньше движущихся деталей, следовательно, требуется меньший объем обслуживания, ниже риск поломки, нет шума при работе. Австрийская компания Springer, которая вывела шнековые конвейеры на рынок несколько лет назад, активно предлагает их как универсальное решение для разобщения, подъема, выравнивания торцами и поштучной выдачи бревен. Шведская компания Gösta Hedlund и финская Nordautomation активно используют шнековые конвейеры, однако, как правило, в комбинации со степфидерами (см. рис. 17).

Шнековые конвейеры Springer обеспечивают поштучную выдачу в минуту до 45 бревен диаметром до 800 мм. Таким образом, по производительности при работе с бревнами среднего и большого диаметра шнековые конвейеры уже вплотную приблизились к степфидерам.

В целом, наблюдается тенденция замены поперечных и продольных цепных конвейеров везде, где возможно, другими видами транспортёров. Это позволяет снизить уровень шума, сократить потери из-за износа рабочих органов и затраты на обслуживание оборудования – ведь цепи приходится смазывать. Так, германская компания Holtec в рамках концепции chain-less предлагает комплексные решения для поперечного и продольного перемещения бревен без использования цепей и звездочек. Кроме того, везде, где есть возможность, компания отказывается от гидравлики.

Производительность лесопильных линий постоянно растет. И если степфидеры обеспечивают выдачу до 50-55 бревен в минуту, то и продольные конвейеры должны перемещать брёвна с соответствующей скоростью – до 170-200 и даже 250 м/мин. А это является непростой технической задачей. Традиционно применяемый цепной конвейер в таких условиях подвергается повышенному износу, как следствие, ненадёжен и дорог в эксплуатации. Использование ленточного конвейера исключено из-за недостаточно плотного сцепления с бревнами, особенно в плохих погодных условиях. По этой же причине затруднительно использование для разгона обычных рольгангов с седловидными роликами. Для надёжной продольной подачи на больших скоростях Holtec предлагает рольганг с V-образным расположением двух рядов зубчатых роликов. При этом программное обеспечение Holtec GapControl обеспечивает автоматическую регулировку скорости для минимизации межторцовых разрывов или сведения их к определённой заданной величине, что требуется перед окорочным станком или устройством ориентации лесопильной линии.

Так, на шведском лесопильном заводе Bergkvist-Insjön после замены цепного конвейера на конвейер с V-образным расположением роликов от Holtec в комбинации с системой GapControl удалось в ряде случаев добиться 50%-ного сокращения межторцовых разрывов! Это немало, если учесть, что лесопильная линия работает на скорости 70-200 м/мин.

Как известно, на лесопильных предприятиях в Западной и Центральной Европе сортименты принято распиливать комлем вперед, тогда как в России и странах Скандинавии, наоборот: вершиной вперед. В соответствии с этой практикой и устанавливаются торцовочные узлы на линиях сортировки досок. Таким образом, все бревна необходимо ориентировать вершиной или комлем вперед в зависимости от того, какой технологии лесопиления придерживается предприятие (на заводе «ММ-Ефимовский» австрийской компании Mayr-Melnhof, к примеру, все бревна распиливают комлем вперед). И если в линии сортировки бревен устройство для разворота не установлено, то оно должно быть в составе оборудования для подачи бревен в распиловку.

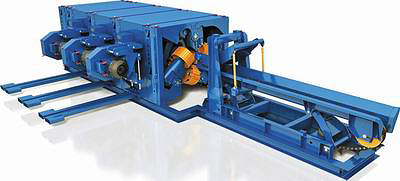

В настоящее время можно выделить три типа разворотных устройств, которые активно применяются на лесопильных предприятиях: устройства с подъемно-поворотным механизмом; устройства с верхним поворотным механизмом, называемые также «револьверными»; разворотные конвейеры. Ярким представителем первого типа является система финской компании Tähkä. Большинство же изготовителей оборудования для подачи бревен – Springer, Holtec, Gösta Hedlund, Nordautomation, Hekotek предлагают механизмы с верхним разворотным устройством для разворота 20-25 бревен в минуту и разворотные конвейеры для случаев, когда требуется более высокая производительность. В отличие от устройств, где бревно поворачивается на 90° влево или вправо, в разворотном конвейере возможен вариант, когда правильно ориентированные бревна не подвергаются воздействию, а неправильно ориентированные сбрасываются на дугообразный конвейер, разворачивающий их на 180° и возвращающий в поток посредством степфидера.

Все устройства включают в себя простой, одноплоскостной сканер, установленный на входящем конвейере, который определяет вершинный и комлевой торцы бревна.

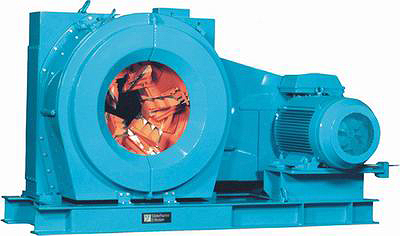

Когда бревна не подвергаются окорке при сортировке, эта операция выполняется в лесопильном цехе. С промышленными объемами сырья справляются только роторные окорочные станки, которые изготавливают такие компании, как Valon Kone, Sоderhamn Eriksson, USNR (обе – под маркой Cambio), Nicholson, Baljer & Zembrod. Станки последней рассчитаны на предприятия малого и среднего масштаба, скорость подачи на них не более 32 м/мин. Станки других изготовителей встраиваются в высокопроизводительные линии, поэтому должны соответствовать им по производительности, однако максимальная скорость даже при окорке двумя роторами обычно не превышает 130 м/мин. Поэтому при более высоких требованиях к производительности приходится использовать две линии окорки, что приводит к усложнению комплекса оборудования для подачи сырья в обработку, или же встраивать окорочное оборудование в линии сортировки бревен.

Станки Valon Kone и Cambio предлагаются как в обычной комплектации, так и в комплектации Combi: с двумя окорочными роторами и одним оцилиндровочным, который удаляет закомелистость. Два ротора необходимы для качественной окорки на высокой скорости замороженного сырья в зимний период. Фрезерование комлей на окорочном оборудовании позволяет автоматизировать этот процесс и значительно повысить его производительность. Оцилиндровочный ротор настраивается на определенный диаметр бревен, поэтому станок с подобным агрегатом используется именно в лесопильном цехе, куда поступает сортированное сырье, а не на складе сырья.

Для того чтобы читатель смог оценить, насколько тяжелую работу выполняет окорочный станок на мощном лесопильном производстве, приведем такой факт: у установленного на Цигломенском участке «Лесозавода 25» в Архангельске станка Valon Kone VK8000HD-Combi-3R с оцилиндровочным и двумя окорочными роторами, масса 60,4 т. Лесопильный поток рассчитан на распиловку 600 тыс. м3 сырья в год. Окоренные бревна транзитом через буферный конвейер поштучно подаются на конвейер лесопильной линии.

При наличии такого буфера на высокопроизводительной лесопильной линии возникает необходимость использования сбрасывателей, способных быстро и с заданным ритмом сбрасывать брёвна с продольного конвейера. Здесь перспективным решением являются эксцентрические сбрасыватели, впервые предложенные Holtec. Этот тип сбрасывателей подходит к цепным, роликовым и ленточным конвейерам. По данным компании Holtec, ритм доходит до 50 сортиментов в минуту. Благодаря своей форме сбрасыватели-эксцентрики успешно работают при скорости подачи свыше 250 м/мин и межторцевом расстоянии менее 50 см.

Артем ЛУКИЧЕВ