Технологии и оборудование для современных лесопильных производств. Часть 2

Лесопильные линии

Часть 1

Часть 3. Технологии обработки сырых пиломатериалов

Часть 4. Оборудование для сушки пиломатериалов, их сортировки и пакетирования

Часть 5. Оборудование для дополнительной обработки пиломатериалов

Часть 6. Утилизация отходов лесопиления

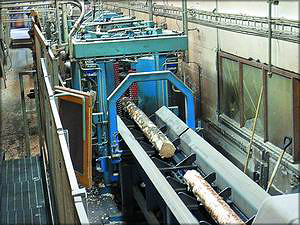

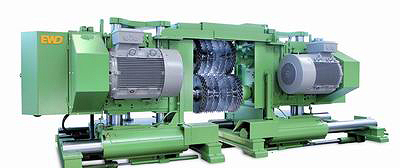

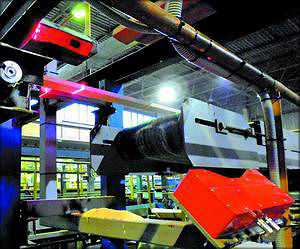

Рис. 1. Наклоняемые вальцы механизма ориентации и подачи лесопильной линии производства компании EWD (Германия)

В предыдущей статье цикла шла речь об оснащении склада сырья и об оборудовании для подачи бревен в лесопильный цех. Рассмотрим оборудование для раскроя бревен, применяемое на современных лесопильных предприятиях. Рассказывая о современной технологии лесопиления, мы отметили, что сортировка бревен по поставам, а не по диаметру, то есть по пригодности к раскрою на пиломатериалы определенного сечения и длины с учетом особенностей формы бревна, предполагает наличие в составе лесопильной линии 3D-сканера и устройства ориентации.

Можно выделить три основных типа устройств ориентации, широко применяемых в настоящее время. Первый представляет собой группу вертикальных подающих вальцов, каждый из которых может смещаться и наклоняться, что приводит к вращению бревна и смещению его относительно оси линии. Такие механизмы ориентации можно наблюдать в составе лесопильных линий производства немецких фирм Linck, EWD, SAB. Устройства второго типа представляют собой одну или две пары вальцов, совершающих осевое перемещение.

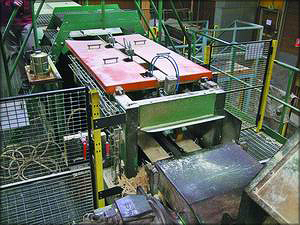

Рис. 2. Вальцы с осевым движением механизма ориентации LT-1 производства компании AriVislanda (Швеция)

Рис. 3. Роторное поворотное устройство HewSaw производства компании Veisto Oy (Финляндия) в работе

Подобный механизм под названием LT-1 ранее изготовляла шведская фирма AriVislanda, в настоящее время этот тип устройств ориентации широко применяется в Северной Америке и его можно видеть в составе высокоскоростных фрезерно-пильных линий фирм USNR и Comact. Третий тип устройств ориентации, который принято называть «роторным» (rotary log turner), в настоящее время используют в своих линиях скандинавские компании Veisto (торговая марка HewSaw), Söderhamn Eriksson, AriVislanda, Heinola. Он представляет собой вальцы, смонтированные на роторе, который после захвата проходящего бревна вальцами совершает вращательное движение в ту или другую сторону до достижения требуемого положения бревна. По данным фирмы AriVislanda, погрешность роторного устройства LT-2 составляет 5°.

На всех лесопильных потоках, предназначенных для распиловки хвойной древесины в промышленных масштабах, в наши дни так или иначе используются агрегатные технологии. Повсеместно эксплуатируются фрезерно-брусующие станки. Тенденцией последних двух десятилетий стал переход на фрезерно-профилирующую технологию, это позволило за счет исключения операции обрезки боковых досок повысить единичную мощность лесопильных потоков и сократить персонал. Лучшие автоматы обрезки могут обрабатывать лишь 50-80 досок в минуту, то есть при получении четырех боковых досок из бревна в минуту на этом оборудовании обрабатывается 12-20 бревен, тогда как на головном оборудовании зачастую можно обрабатывать 20-40 бревен в минуту. Таким образом, даже сдваивание участков обрезки в ряде случаев не позволяет устранить узкое место в лесопильном потоке. Поэтому неудивительно, что самые мощные лесопильные линии в настоящее время создаются с профилирующими агрегатами вместо участков обрезки.

Однако до недавнего времени профилирующие агрегаты выпускались только с фиксированным поставом, что приводило к потерям в выходе продукции при распиловке по этой технологии по сравнению с операцией обрезки. Обрезной автомат каждую доску обрабатывает индивидуально, что позволяет учитывать отклонения формы бревна от идеальной. В результате с одной стороны бревна может выпиливаться боковая доска шириной 100 мм, а с другой - шириной 150 мм. Более того, доску с кривизной по кромке система обрезает наискосок, обеспечивая пиломатериал нужной длины. Фрезерно-профилирующая технология обеспечивает производительность, но в ущерб выходу продукции. Рапространенный способ минимизирования потерь при сохранении производительности - сочетание профилирования в группе станков второго ряда с выпиливанием необрезных досок в первом ряду и их последующей обрезкой на одном или двух автоматах.

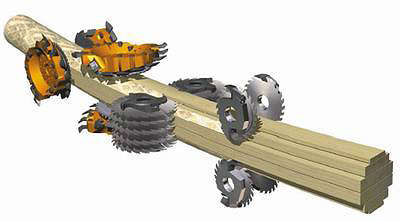

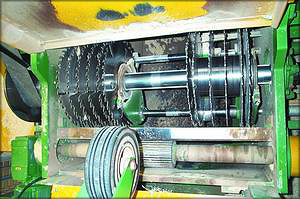

Рис. 4. Распиловка с копированием кривизны ствола в станке HewSaw R200. Четыре торцово-конические пилы удаляют горбыльную часть бревна, пакеты горизонтальных пил на двух валах делят бруски на доски, а цилиндрические фрезы с подрезными пилами измельчают обзольную часть боковых досок

Современный уровень профилирующей технологии таков, что фрезерные узлы, как и рабочие узлы всех агрегатов лесопильной линии, настраиваются на конкретное бревно на основе программы раскроя, рассчитываемой компьютером по результатам 3D-сканирования, причем настраиваются независимо друг от друга. Это позволяет не только получать доски разной ширины или даже толщины с разных сторон бревна, но и вести фрезерование наискосок, когда положение профилирующих узлов автоматически меняется по мере прохождения бревна через станок. Технология профилирования теперь ни в чем не уступает технологии пиления с обрезкой и позволяет достичь новых высот производительности.

Рис. 5. Рабочее место оператора на фрезерно-профилирующей линии Linck на «Лесозаводе 25» в г. Архангельске

Рис. 6. Лесопильный агрегат Ari QSS 700P для профилирования и отделения боковых досок

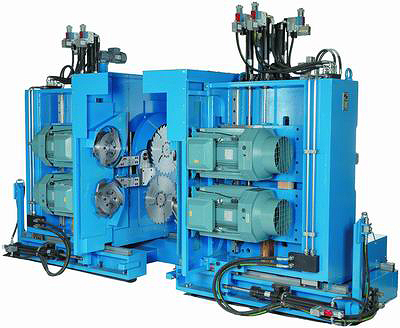

Рис. 7. Многопильный станок EWD VNK 300 с гибким поставом (подвижными пилами)

Рис. 8. Профилированный брус перед раскроем на многопильном станке на центральные и боковые доски

Рис. 9. Лесопильный агрегат Comact TBL3 с узлом профилирующих фрез и двухвальным многопильным узлом

Самая простая конструкция у фрезерно-профилирующих систем для распиловки тонкомерных бревен, в которых реализована схема раскроя вразвал. Такие установки, как HewSaw R200 и R250, хорошо знакомые российским лесопильщикам, или канадские Comact DDM и американские USNR SL2200, представляют собой машины, в которых бревно сразу превращается в обрезные центральные и боковые доски и щепу. На подобных линиях может выполняться раскрой с копированием кривизны, для чего бревна перед подачей в станок ориентируются кривизной вниз. По данным финской компании Veisto, которая изготавливает установки HewSaw, допустимая кривизна бревен составляет до 3% при распиловке сортиментов диаметром до 13 см и до 1,5% - при распиловке сортиментов диаметром до 20 см. Кривизна по пласти у полученных пиломатериалов устраняется в процессе сушки.

Линии для распиловки бревен разного диаметра (от 10 до 40 см в вершине), которые изготавливают компании Linck, EWD, SAB, Söderhamn Eriksson, AriVislanda, Heinola, Veisto, USNR, Comact, значительно сложнее, в их состав входят отдельные фрезерно-брусующие агрегаты, профилирующие и пильные агрегаты для боковых досок, многопильный станок для раскроя центральной части, иногда дополняемый горизонтальным делительным станком, а также устройства для кантования и зачастую промежуточный сканер для определения геометрии полученного бруса. Для наиболее эффективной распиловки бревен с кривизной оптимальным является порядок, когда перед первым ФБС бревно ориентируется кривизной вверх или вниз, сразу за этим станком идет агрегат профилирования и отделения боковых досок с возможностью профилирования наискосок, после отделения боковых досок брус кантуется, повторно сканируется и отправляется на агрегаты второго ряда, перед которыми установлена специальная система подачи для обработки брусьев по кривизне.

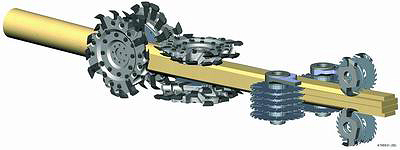

Последним агрегатом в линии обычно является многопильный станок, используемый для раскроя четырехкантного бруса на центральные доски или профилированного бруса на боковые и центральные доски. Полученные боковые доски позади станка отделяются, а центральные продолжают движение по конвейеру либо те и другие сортименты без разделения попадают на конвейер, доставляющий их к линии сортировки.

Большое внимание уделяется технологиям эффективного раскроя искривленного сырья. Поскольку решением этой проблемы на североамериканских предприятиях стали заниматься значительно раньше, чем в Европе, неудивительно, что компании USNR и Comact, в отличие от европейских, предлагают технически более сложные установки второго ряда, копирующие сложную кривизну. Так, USNR предлагает многопильный станок с фрезерными узлами, который поворачивается на аэростатических подшипниках, для того чтобы лучше следовать направлению волокон распиливаемой древесины, поскольку, по утверждению изготовителя оборудования, это обеспечивает высокое качество поверхности пиломатериала и позволяет сократить расходы на техобслуживание. В установке Comact TBL3 двухкантный брус профилируется и раскраивается на центральные и боковые доски, при этом сложная система подачи позволяет, по данным канадской фирмы, эффективно распиливать брусья даже с S-образной кривизной при подаче их с короткими (от 90 см) промежутками.

Бревна диаметром более 40 см обычно распиливаются на линиях с фрезерно-ленточнопильными агрегатами в первом ряду. Подобные установки первого ряда состоят из фрезерно-брусующего станка и сдвоенного или счетверенного ленточнопильного станка (ЛПС) и позволяют получать на выходе двухкантный брус и две или четыре необрезные боковые доски, которые отделяются и поступают на участок обрезки. Если линия распиливает большей частью крупномерное сырье, то применяется счетверенный ЛПС, если же распиливается сырье преимущественно среднего диаметра, то обычно ставят сдвоенный ЛПС. Дело в том, что даже если диаметр бревна позволяет выпилить из периферийной зоны с каждой стороны две тонкие боковые доски, больший ценностный выход можно получить, если выпилить одну толстую доску, пусть даже узкую. Толстые доски - более дорогостоящие и востребованные рынком сортименты.

Во втором ряду для раскроя двухкантного бруса может использоваться аналогичная группа с фрезерно-брусующим станком и сдвоенным/счетверенным ленточнопильным станком или фрезерно-брусующим станком с многопильным станком либо, как было сказано выше, фрезерно-профилирующая установка.

Рис. 11. Отделитель необрезных досок после группы оборудования первого ряда

Необрезные доски поступают на участок обрезки. В состав оборудования участка входят: наклонный конвейер («горка») для поштучной выдачи досок; устройство для сброса бракованных досок; оценочный поперечный конвейер с кантователем, где доска при необходимости переворачивается наружной пластью вверх и оценивается оператором или сканируется; система подачи в станок и сам обрезной станок и конвейеры для удаления обрезных пиломатериалов и обзольных реек. На современных лесопильных предприятиях работу этого участка стремятся автоматизировать. Для этого обычно над оценочным конвейером устанавливается линейка лазерных датчиков, каждый из которых измеряет ширину доски и геометрию кромки в определенном месте. Данные измерений датчиков создают довольно точную форму доски. Некоторые системы измерения кромок, например System Edgar от Söderhamn Eriksson и Transverse Edger Optimizer от компании Autolog, успешно измеряют форму доски и оптимизируют выход при обрезке даже при положении доски наружной пластью вниз, что позволяет отказаться от кантования.

Системы QS от EWD и EdgExpert от Comact сканируют, кроме геометрии необрезной доски, дефекты и оптимизируют полезный выход, что особенно важно, когда доска не только обрезается, но и делится в станке, то есть из одной доски можно получить доски разных сортов. В принципе, для оптимизации обрезки и продольного раскроя может быть использован любой портальный сканер, определяющий качество пиломатериалов.

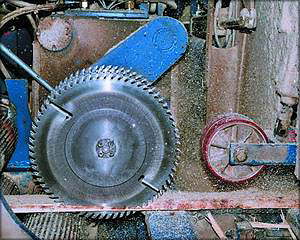

Рис. 13. Вид сверху на пильный вал обрезного станка H.I.T. ASM130. При перенастройке пильные муфты перемещаются на валу направляющими, установленными на двух сервогидравлических валах

Рис. 14. Трехпильный станок BCO 800/60 датской фирмы Brødbæk & Co с одним консольным пильным валом. Тяжелое исполнение станка предполагает два пильных вала и до шести подвижных пильных узлов

Рис. 15. Линия рециркуляционного типа EWD на лесопильном предприятии в Великобритании

Рис. 16. Лесопильная линия Linck рециркуляционного типа. На головной агрегат возвращаются двух- и четырехкантные брусья

Рис. 17. Установка EWD RoboLine

Рис. 18. Система контроля геометрии пиломатериалов компании «Автоматика-ВЕКТОР» (г. Архангельск), установленная после обрезного станка на заводе «СевЛесПил» (Республика Коми)

Для российской и скандинавской практик лесопиления характерно использование двухпильных обрезных станков, однако в странах, где преобладает крупномерное пиловочное сырье, на участках обрезки предприятий распространены многопильные станки. Для того чтобы из широкой боковой доски получить сортименты спецификационной ширины, ее зачастую раскраивают на два - четыре сортимента. На предприятиях средней мощности в Германии из сбеговой части доски нередко выпиливают узкие рейки, повышая тем самым количественный выход продукции. Такие рейки удаляются из потока и направляются на специальный участок, где их упаковывают и реализуют в сыром виде для использования в качестве штакетника и т. п. У обрезных станков производства фирм Möhringer, HIT, Comact, Brоdbаеk & Co 5-6 независимых подвижных пильных узлов, а у машин компаний USNR и Sawquip - до восьми таких узлов.

В станке BCO 800/60 датской фирмы Brоdbаеk & Co у всех двухпильных валов телескопическая конструкция, что позволяет устанавливать на нем три независимо позиционируемых пильных узла.

На выходе из станка сортименты отделяются от обзольных реек разделительными ножами (перемещаются сервогидравликой аналогично пильным узлам в станке) и транспортируются на линию сортировки пиломатериалов, а обзольные рейки отправляются в рубительную машину. Альтернативным решением является измельчение обзольной части доски фрезами, установленными на пильном валу в обрезном станке. Подобные фрезерно-обрезные станки давно и широко применяются в Северной Америке, хотя станки похожей конструкции предлагают и европейские изготовители. Но на европейских лесопильных предприятиях чаще можно увидеть традиционный обрезной станок, на котором обзольные рейки не измельчаются. По-видимому, дело в том, что фрезы в обрезном станке требуют дополнительного обслуживания, тогда как необходимость установки рубительной машины в лесопильном цехе с фрезерно-обрезным станком не исчезает - ведь образуются торцовые отрезки от триммера, которые также необходимо измельчать. Удаление же обзольных реек особой проблемы не представляет, поскольку рубительную машину обычно устанавливают рядом с обрезным станком, чтобы рейки после отделения сразу падали на ее подающий конвейер.

Выше были рассмотрены линии проходного типа, рассчитанные на распиловку больших объемов сырья. А если имеющийся в распоряжении объем сырья или занимаемая рыночная ниша не позволяют загрузить подобную линию работой даже в односменном режиме? Для производств среднего масштаба машиностроители уже давно предлагают линии рециркуляционного (карусельного) типа, где группа первого ряда, в состав которой входят фрезерно-брусующий станок и сдвоенный или счетверенный ленточнопильный станок, используется также для раскроя двухкантного и даже четырехкантного бруса, которые можно быстро перенастроить. Обычно бревна и брусья обрабатываются группами по несколько штук, чтобы сократить потери времени и снизить износ гидропозиционеров от частой перенастройки. Подобное оборудование на базе ленточнопильных станков уже давно изготавливают компании EWD и Söderhamn Eriksson. Однако, как было сказано выше, в наши дни и фрезерно-профилирующие агрегаты могут быть быстро перенастроены, что позволяет использовать их в потоках с рециркуляцией.

Подобное оборудование, которое активно предлагают компании Linck и AriVislanda, идеально подходит для предприятий с объемом распиловки 50-100 тыс. м3 сырья в год при работе в односменном режиме. Для еще более мелких предприятий EWD предлагает установку RoboLine, представляющую собой счетверенный ленточнопильный станок, и систему подачи, позволяющую возвращать брус для последующих проходов прямо сквозь станок.

Подобные решения, основанные на использовании системы подачи, когда бревно или брус зажимается с торцов, подается и возвращается кареткой сквозь станок, предлагают французская компания MEM, североамериканские и японские машиностроители. Японские Suzuko и Fuji Seisakusho разработали фрезерно-профилирующий агрегат, который за каждый проход фрезерует горбыльную часть, профилирует и отрезает по боковой доске с каждой стороны.

Все эти решения даже при довольно небольшом масштабе производства обеспечивают высокую производительность и весьма неплохую отдачу на вложенный капитал.

Измерительные устройства (сканеры) совершенно изменили облик лесопильного производства. Датчики следят за геометрией пиломатериалов на выходе из лесопильного цеха, и система оперативно информирует оператора об отклонениях от требуемых размеров выпускаемой продукции. Учет распиленного сырья и полученной продукции автоматизирован, и руководитель может получать информацию в режиме реального времени, даже не находясь на предприятии.

Насыщенные сервоприводами и электроникой современные лесопильные линии могут настраиваться на каждое бревно, что теоретически позволяет отказаться от сортировки бревен. Однако в этом случае линия сортировки сырых досок должна будет одновременно обрабатывать все сортименты, выпиливаемые предприятием из всех бревен разного диаметра, длины и качества, и для выполнения подобной работы сортировочных карманов линии просто не хватит. Поэтому на крупных предприятиях с фрезерно-профилирующими линиями линии сортировки бревен достигают гигантских размеров и насчитывают сотню карманов. Но нагрузка на участок сортировки сырых пиломатериалов все равно растет, к сортировке по сечению зачастую добавляются сортировки по длине - для оптимального заполнения пространства сушильных камер, по влажности - для того чтобы сушить быстрее и качественнее, по качеству - для того чтобы столярные, конструкционные и упаковочные пиломатериалы сушить в разных режимах и до разной влажности.

Артем ЛУКИЧЕВ