Xylexpo 2016

Выставка возрождения в городе чемпионов

Так уж совпало: когда в миланском выставочном комплексе Fiera Milano Rho начала свою работу 25-я по счету международная выставка товаров и технологий для деревообрабатывающей и мебельной промышленности Xylexpo, город - столица серевоитальянского региона Ломбардия - готовился к финальному матчу футбольной Лиги чемпионов. И все - буквально все улицы, дома и даже городской транспорт на пути от стадиона Сан-Сиро вплоть до центральной площади с величественным Дуомо посредине - было разукрашено пестрой символикой предстоявшего события.

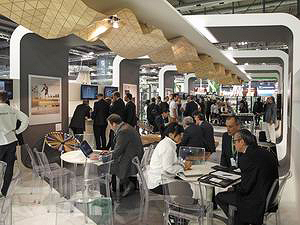

Огромное скопление людей, беспрерывный гул разноязыких голосов, яркие баннеры и стенды, всеобщее приподнятое настроение - в этом Милан и его ближайший пригород Ро были как близнецы похожи. И если экзальтированных болельщиков интересовал прежде всего исход предстоящего поединка, то двум сотрудникам «ЛПИ» предстояло разобраться с интригой посложнее: каково настоящее и будущее деревообработки в Италии и - шире - в Европе и мире...

Выставка эпохи ренессанса

Некогда за серо-суровым Средневековьем последовала преобразившая Европу эпоха Возрождения - и самой яркой плеядой гениев она обязана именно Италии. Полтысячи лет спустя способствовать возрождению и росту деревообрабатывающей отрасли на Апеннинском полуострове, укреплению авторитета мирового бренда Made in Italy была призвана очередная выставка Xylexpo. В том или ином варианте эта мысль звучала почти во всех разговорах, которые состоялись у нас с участниками и организаторами мероприятия.

Для заявлений о Возрождении и крепнущих надеждах - если не деревообработки как таковой, то выставки Xylexpo как «зеркала» отрасли, безусловно, есть более чем достаточные основания: впервые за последние годы произошел пусть скромный, но все-таки рост числа экспонентов и посетителей, похожая ситуация просматривается и в экономических сводках, которые регулярно готовит организатор выставки - ассоциация ACIMALL.

Кроме того, очень важно, что на площадке Fiera Milano Rho собралась вся местная «могучая кучка» отраслевых локомотивов: к Cefla Finishing Group, Biesse Group и Casadei Busellato (некогда поддержавшим альтернативную выставку Technodomus в Мекке итальянской машинерии - г. Римини, но впоследствии вернувшимся в Милан) наконец-то присоединилась SCM Group! И на этом, хочется верить, конфликт интересов ведущих итальянских компаний и выставочников можно считать исчерпанным.

Как это было: цифры и факты

Очевидно, что мероприятие возвращает себе заслуженно ведущую роль в отрасли. Общее количество экспонентов Xylexpo 2016 составило 441 (440 - в 2014-м), 122 из них приехали из 29 зарубежных стран. Как и прежде, по числу зарубежных операторов лидировала Германия, за ней следовали Китай, Испания, Австрия, Чехия, Тайвань и Турция.

Задействованные выставочные площади - 29189 м2 (на 2 тыс. м2 больше, чем в 2014 году), из них 23 тыс. достались 311 «домашним» компаниям, а оставшиеся 7 поделили между собой экспоненты из других стран.

В числе участников выставки - такие значимые игроки рынка, как AKE Knebel, Altendorf, Artiglio, Bacci, Balestrieri, Barberan, Baumer, Biele, Biesse, Big on Dry, Borgonovo, Bongioanni, Bürkle, Cape, Carmac, Casadei Busellato, Caselli, Cefla, Centauro, CMC Texpan, Coima, Comec, Coral, Costa Levigatrici, Angelo Cremona, Cursal, Datalignum, De Nardi, De Stefani, Düspohl, Essetre, Eumabois, Felder, Ferwood, Fordaq, Forezienne, Framar, Freud, Fruilmac, Giardina, Globus, Greda, Griggio, Heesemann, Holz-Her, Homag, Hundegger, IMA, Imal, Incomac, Incoplan, Instalmec, Italpresse, Jowat, Kleiberit, Lapadula Impianti, Leitz, Leuco, Limab, Locatelli, Maggi, Masterwood, Mauri Macchine, Metal World, Nestro, Neva-Trade, Omal, Ormamacchine, Pal, Primultini, Prinz, Rinaldi, Robatech, Rojec, Salvador, Sarmax, Schelling, Schmalz, SCM Group, Secal, Sherwood, Storti, Striebig, Stromab, SVDSZ, Termolegno, Titman, Torbel, Uniconfort, Vitap, Vollmer, Weima, Weinig, Wintersteiger, Wirutex, Wood-Mizer, Wravor, Zaffaroni и многие другие.

Выставка прошла при поддержке Итальянского торгового агентства (ICE) и министерства экономического развития страны. Спонсором мероприятия традиционно выступила европейская отраслевая федерация Eumabois, в которую входит 14 национальных ассоциаций, в том числе ACIMALL. 15 делегаций бизнесменов из разных стран были приглашены в Милан в те майские дни - в том числе из США, Канады, Польши, Марокко, Индонезии, России.

Посетили мероприятие 17415 человек (рост составил 14,2% по сравнению с выставкой, прошедшей два года назад), в том числе посетителей из других стран - 5070 (то есть 29,1% от общего числа и на 9,3% больше, чем в 2014 году). 12345 профессионалов отрасли приехали к Fiera Milano Rho со всех концов Италии (70,9% всех посетителей, что на 16,3% больше, чем в 2014 году).

В этом году подсчет гостей, прилежно прикладывавших к электронным сканерам штрих-кодами свои бейджи и пригласительные билеты, велся иначе, чем обычно - если упрощенно, то по реальным «головам», а не по количеству прохождений на территорию (которых было зафиксировано более 41 тыс.); поэтому - возможно - итоговые цифры не выглядят так уж впечатляюще, зато отражают реальное число приехавших на выставку специалистов.

По представительству континентов с большим отрывом лидировала Европа (70,8%), за ней следовала Азия (19,2%, в которые по странной фантазии организаторов вошла не только Турция, но и Россия), Северная и Южная Америки (6% на оба континента), Африка (3%) и страны Океании (1%).

«Мы удовлетворены результатами прошедшего мероприятия, - сообщил президент ACIMALL и руководитель выставки Лоренцо Примултини. - Удалось выдержать изначально намеченную нацеленность на инновации и привлечь почти четыре с половиной сотни фирм-экспонентов, причем это те представители бизнеса, которые точно знают, зачем приехали на эти пять дней в Милан и что именно хотят донести до посетителей выставки. Она становится все более и более практическим, бизнесориентированным мероприятием, оперативно реагирующим на состояние и требования рынка, мотивированным на четкие перспективы и растущие вызовы».

По данным ACIMALL, 2015 год в целом был успешным для итальянской деревообрабатывающей отрасли: производство выросло на 11,7% по сравнению с 2014 годом, достигнув 1,864 млн евро (1,669 в предыдущем году). Внутренний рынок деревообрабатывающих технологий в 2015 году достиг 450 млн евро, рост составил 8,7% по сравнению с предыдущим годом. Рост экспорта показал 12,7% в сравнении с результатами 2014 года. Это позволяет аналитикам заявлять, что Италия продолжает оставаться и в ближайшие годы будет одним из ведущих производителей и продавцов оборудования для ЛПК. Список основных стран - потребителей итальянского оборудования приведен в таблице.

К сожалению, по вполне понятным причинам за пределами этого списка оказались такие традиционно важные страны, как Россия и Аргентина, существенно сократились и продажи в Бразилию; однако нарастает интерес к оборудованию Made in Italy у покупателей на «новых», с точки зрения развития ЛПК, рынках сбыта - таких как Австралия, Индонезия, Индия, Иран.

Most quiet market

Именно так, «самым тихим» рынком (как в смысле продаж, так - увы - и ближайших перспектив делового сотрудничества) дружно называли наши собеседники на выставке рынок российский. Ну и наряду с нашей страной - Бразилию, что, в общем, тоже не комплимент.

Мы положили немало сил, убеждая (как нам кажется, довольно успешно!) итальянских коллег и наших собеседников из других стран в том, что совсем не так все печально в российском ЛПК, и сейчас как раз момент, когда этот самый «тихий» рынок может представлять интерес для зарубежного инвестора. Примерно той же цели была посвящена двухдневная программа круглых столов, устроенных Минпромторгом РФ на коллективном российском стенде.

Российская коллективная экспозиция под эгидой Министерства промышленности и торговли России была организована с целью рассказать западным бизнесменам о перспективных возможностях сотрудничества и инвестиций в России.

Там же можно было познакомиться с представителями значимых предприятий ЛПК России - как развиваемых в настоящее время проектов, так и успешно реализованных. В числе партнеров российской экспозиции были: ДОК «Калевала» (Республика Карелия), Гремячинский ДОК (Пермский край), «Башкирская лесопромышленная компания» (Республика Башкортостан), компания HolzHouse (Кировская область), «Вельский лес» (Архангельская область), ГК «Сегежа» (Республика Карелия), DMI (Московская область), ГК «ПЦБК» (Пермский край), Тюменский фанерный завод (Тюменская область), «Тепловые системы» (Брянская область), Государственный научный центр лесопромышленного комплекса. Представители этих компаний делились как успешным собственным опытом, так и наболевшими проблемами, на конкретных примерах демонстрируя, что Россия по-прежнему привлекательный рынок для зарубежных машиностроителей и инвесторов.

И если в первый день работы выставки на стенде посетителей было немного (думается, причина в недостаточном и запоздалом освещении проводимых мероприятий организаторами выставки), то на второй, что называется, яблоку было негде упасть и для гостей приходилось приносить дополнительные стулья.

Еще два стенда, которые мы патриотично отнесли к «нашим», были - компактные временные представительства выставочных организаций, «Минскэкспо» и грядущей «Лесдревмаш».

Промоушн Made in Italy

Журналисты «ЛесПромИнформ» по сложившейся традиции назначали встречи собеседникам в Press Corner («Уголке прессы») - или несли свежий выпуск журнала на стенды партнеров. Самые предприимчивые экспоненты, впрочем, не ждали, когда представители прессы навестят их, а сами зазывали журналистов на конференции, брифинги и деловые встречи. Утро первого дня началось с приветственного кофе в специально выделенной для встреч иностранных делегаций зоне и приветственных слов одного из вдохновителей и руководителей выставки Дарио Корбетты, в общих чертах обрисовавшего реалии и ожидания, связанные с юбилейным смотром отрасли. Директор могучей ганноверской выставки Ligna Кристиан Пфайффер (Deutche Messe) устроил небольшое вечернее «пати», чтобы поделиться планами на следующий год, чуть погодя его поддержали коллеги из Eumabois Tool Group во главе с президентом организации Даниэлем Шренком. Мы не преминули воспользоваться приглашениями на пресс-конференции Homag и Weinig, Cefla и Casadei Busellato, Biesse и Giardina Mauri; а также в течение двух часов в деталях ознакомились с причинами (согласно лозунгу Strong reason why), по которым многие деревообработчики выбирают оборудование от SCM.

А потом директоры и технологи, маркетологи и инженеры чуть ослабили узлы галстуков и отправились в конгресс-центр «Полярная звезда», где состоялась...

...ночь двойного юбилея

La Notte di Xylexpo («Ночь Xylexpo») - так, без прикрас, была названа тотальная вечеринка для участников выставки, где организаторы отметили сразу два знаковых события - 50-летие ассоциации итальянских производителей деревообрабатывающего оборудования и инструмента ACIMALL (зарегистрирована нотариусом Пьетро Вилла в Милане 29 января 1966 года), а также 25 состоявшихся с ее участием промышленных смотров Xylexpo.

Пять сотен человек приветствовали руководство организации и выставки, аплодировали двум участникам первого совета ассоциации - Адриано Аурели и Эджидио Суэри. Памятными знаками были отмечены президенты ACIMALL прошлых лет: Вальдо Габбиани (был президентом с 1966 по 1969 год), Джованни Стефани (1969-1972 и 1975-1978), Умберто Нобиле (1972-1974), Серджо Муратори (1974-1975), Лаццаро Кремона (1978-1990), Адриано Аурели (1990-1996), Джанни Гиццони (1996-2000), Джанкарло Ансельми (2000-2002), Лучиано Коста (2002-2004) и Амброджо Делачи (2004-2013).

Памятные сертификаты получили все, без исключения, компании, принимавшие участие в первой Xylexpo в 1968 году, у которых стенд был и в этом году, - всего таковых оказалось 44. В числе ветеранов выставки - хорошо известные российским лесопромышленникам такие компании, как: Bacci, Morbidelli, Bongioanni, Holzma, Centauro, Griggio, Leitz, Locatelli, Vitap, Schelling, Steton, Weinig. Многие фирмы 48 лет назад назывались, конечно, иначе - например, нынешняя Biesse тогда носила название Costruzioni Meccaniche Giancarlo Selci.

«Ночь Xylexpo» стала тем самым местом и временем, где и когда прошла вторая церемония вручения XIA - премии Xylexpo за инновации. В категории «Первичная обработка массива древесины» совладелец дизайнерской фирмы Riva 1920 Маурицио Рива наградил призами (ими стали изделия из его собственных коллекций) компании: Griggio - за форматно-раскроечный станок Unica Safe с уникальной системой безопасности (5 миллисекунд - таково время реакции оборудования на угрозу здоровью человека, что гарантированно защищает оператора от травм и ранений); Imal - за систему определения дефектов разных типов плит Fbc200; Salvador - за линию оптимизации поперечного раскроя с толкающим механизмом для углового резания Superangle 600.

Нынешний президент Xylexpo Лоренцо Примултини вручал награды в категории «Обработка плит». Первый приз достался компании Stefani (SCM Group) за инновационное решение J-Shape для софтформинга. Второй - Biesse Group за устройство Heat Control System для контроля температуры клея, наносимого на плиту перед приклеиванием кромки. Третьего приза удостоилась фирма Metal World за устройство для очистки поверхностей во время операции фрезерования Turbo System. В последнюю минуту жюри присудило еще один - специальный - приз немецкой компании Baumer Inspection - за модульную измерительную систему высокоточного оптического контроля готовых панелей ColourBrain Size.

В категории «Финишная обработка» первый приз достался компании Cefla за тандем покрасочных роботов iGiottoApp X2. На втором месте Biesse Group - за технологию фирмы Viet для автоматизированного шлифования деталей Оpеrа R. Наконец, третьим призом отмечена шлифовальная машина R-Evo компании EMC.

Победители услышали в свой адрес немало приятных и торжественных слов, а сколько было поднято тостов бокалами знаменитого Prosecco! Что ж, праздник - праздником, но, пожалуй, пора сказать несколько слов об экспонентах и экспонатах. Итак...

Кто и что показывал на Xylexpo

Biesse

Экскурсию по миру будущего Biesse S.p.A. (а это действительно был даже не павильон внутри павильона, а особый мир под огромным деревянным кубом с резными гранями вместо собственного солнца) провели Рафаэль Прати, директор по корпоративному маркетингу и коммуникациям, и Федерико Брокколи, директор по продажам дивизиона «Деревообработка». Вот некоторые выдержки из их рассказа.

На выставке компания представила один из своих последних проектов под названием «Умные машины» и под лозунгом «Это завод будущего, а будущее - это здесь и сейчас!» Революционность концепции Industry 4.0 состоит в том, что это промышленная революция для каждого, доступная для всех, - утверждают специалисты компании Biesse, представившей на 2200 м2 выставочных площадей более 20 перспективных образцов оборудования.

Think4ward - «думай о будущем»! А будущее - за комплексными технологическими решениями и интегрированными системами, «умными» машинами в модульном исполнении и самообучающимся ПО - вот на что намекает Biesse своим клиентам. Уже сегодня самое совершенное оборудование, установлено ли оно на крупном предприятии или в скромной мастерской, должно решать самые сложные производственные задачи, при этом не усложняя, а облегчая жизнь своему владельцу. Инновации могут упростить все стадии проектирования и производства продукции, повысить скорость, нарастить производительность и сделать управление техникой, ее эксплуатацию комфортной.

«Industry 4.0 - это будущее мирового производства. Тот, кто уже сегодня начнет осваивать ее, станет победителем в конкурентной гонке, а другие будут безнадежно отставать, - считает Рафаэль Прати. - Уже совсем скоро мы увидим фабрики полностью цифровых технологий, где машины будут общаться между собой с помощью систем автоматизации и взаимодействовать посредством программного обеспечения; они могут "представить себе" производимый продукт, смоделировать конструкцию и даже протестировать его качество - и все это до того, как продукт в реальности будет сделан».

В соответствии с концепцией Think4ward, машины будут адаптироваться к текущим и будущим потребностям пользователя благодаря доскональному изучению его прошлого (речь, разумеется, не о подробностях личной жизни хозяина, а обо всех деталях рабочих процессов) и максимально возможному накапливанию объема доступной информации.

Для этого в рамках пилотного проекта Machine Сenter совместно с Accenture и Microsoft компанией Biesse создаются крупные базы данных, обеспечиваются возможности дистанционного управления машинами, планирования эффективного технического обслуживания, предоставления операторам рекомендаций по оптимальному использованию оборудования, которые помогали бы наилучшим образом реализовать заложенный в технике потенциал. Для этого специалистами компании разработаны программные продукты bSuite и bProcess.

Разумеется, нацеленные в будущее новации Biesse не ограничиваются концептами и программным обеспечением, отражаются они и в самом современном «железе» - на стенде демонстрировались в работе новые станки, устройства и агрегаты для самых разных технологических операций: от калибровальных и шлифовальных до форматных и кромкооблицовочных станков; фрезерные, раскроечные, сверлильные, обрабатывающие CNC-центры...

Для Biesse выставка, помимо прочего, стала еще и местом празднования 80-летия Джанкарло Селчи, едва ли не самой харизматичной фигуры в деревообрабатывающей отрасли Италии. Сейчас семейную компанию возглавляет сын основателя - Роберто, который планирует подготовить в президенты своего наследника. Мы не просто так упоминаем о производственной династии Селчи, ведь компания Biesse гордится именно семейным подходом к делу: речь идет не только о том, что поколение за поколением фирмой владеют носители одной фамилии, это значит, что каждый сотрудник Biesse - это член одной большой семьи. В компании сейчас работают более 3200 человек по всему миру, и все эти люди, добившиеся для компании более чем 20%-го роста прибыли в 2015 году (по сравнению с предыдущим годом), сейчас чествуют юбиляра - основателя и главу их большой семьи.

Костанца Боиани, менеджер по маркетингу и коммуникациям компании Wirutex (г. Пезаро, Италия), была обрадована возможности пообщаться с журналистами из России - страны, которую она рассматривает как один из наиболее перспективных рынков для Wirutex; на XXV Xylexpo состоялась официальная презентация компании в составе концерна Biesse:

«Мы более 30 лет известны в сфере производства алмазных и твердосплавных инструментов для деревообрабатывающих станков. В 2015 году произошло изменение в структуре фирмы - держателем контрольного пакета акций стала финансовая компания BI.FIN s.r.l., принадлежащая семье Селчи (владеющей и Biesse Group). Первый же год нашей совместной работы ознаменовался значительными инвестициями в производство (приобретением оборудования и технологий нового поколения) и кадровые ресурсы. В результате к концу года был зафиксирован 40%-ный рост объема продаж по сравнению с его первыми месяцами.

Приход в наш бизнес Джанкарло Селчи предоставил нам обширные возможности для роста, укрепления наших позиций на национальном и международном рынках.

На Xylexpo компания Wirutex представила широкую гамму собственных алмазных и твердосплавных инструментов, среди которых следует отметить новинку - Q-System, предназначенную для линий облицовки кромок».

Homag

Руководство Homag Group AG на пресс-конференции поделилось информацией об успехах, достигнутых компанией в прошлом году: рост выручки составил примерно 14%, впервые в истории фирмы превысив 1 млрд евро (1039 млн евро, в 2014 году этот показатель равнялся 915 млн евро). Преодоление миллиардной отметки директор по маркетингу Александр Прокиш прокомментировал с улыбкой: «Вообще-то мы планировали заработать миллиард еще только в следующем году». Объем заказов в 2015 году вырос до 1058 млн евро (+16% в сравнении с предыдущим годом, когда в портфеле было 911 млн евро).

Присутствующим был представлен новый исполнительный директор компании Пекка Паасиваара, который рассказал о перспективах развития компании: в 2016 году объем заказов и доходы от продаж должны еще немного вырасти, оставаясь в коридоре 1000-1100 млн евро.

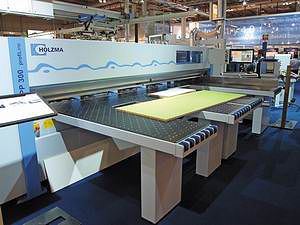

Что касается представленного компанией в Милане оборудования, то, безусловно, заслуживают упоминания комплексные решения, позволяющие выполнять сразу несколько задач. Так, сочетание раскроечного центра Holzma HPP 300 profiLine с системой складирования TLF 211 дает возможность при помощи единого ПО управлять всем рабочим процессом - от загрузки пильного центра и раскроя плит до штабелирования и транспортировки. На стенде Homag была впервые продемонстрирована работа установки с плитами со структурированной поверхностью (прежде сложные структуры поверхности не позволяли создать надежный вакуумный захват для транспортировки плит, однако инженерам Homag удалось решить эту проблему).

Кромкооблицовочный станок KAL 370 profiLine обеспечивает безукоризненное качество обработки всех типов кромок. Скорость подачи у станков этой серии варьирует в пределах 20-30 м/мин. в зависимости от потребностей производства, а экономичность обеспечивает быструю окупаемость при эксплуатации.

Мировая премьера 5-осевого обрабатывающего центра Weeke Venture 115 состоялась на недавней выставке Holz-Handwerk в Нюрнберге, а на Xylexpo 2016 и итальянские деревообработчики получили возможность познакомиться с ним. Компактный (занимает на 15% меньше цеховой площади, чем его предшественники) и простой в обслуживании, этот ОЦ легко программируется с помощью пакета woodWOP 7 и запускается в работу всего за один день. Произошло также прибавление в семействе обрабатывающих центров Homag Venture BMG 300. Новый станок BMG 312/V идеально подойдет для мелкосерийного производства мебели, объединив возможности 5-осевой обработки и технологии кромкооблицовки криволинейных деталей.

Картононарезной станок VKS 250 позволяет изготавливать упаковку оптимальной формы и нужного размера именно в тот момент, когда она необходима: при получении заказа на определенный вид продукции с помощью 3D-сканера можно точно оценить габариты изделий и передать данные на станок, который оперативно изготовит нужную по размерам упаковку; теперь ее не нужно подготавливать заранее и хранить на складе.

Новая система управления производством woodFlex обеспечивает абсолютную прозрачность всей производственной системы, оперативный анализ, повышение производительности за счет оптимизации производственного процесса и быстрого устранения неполадок, постоянную готовность оборудования, визуализацию потока деталей в режиме реального времени, а также непрерывный контроль степени готовности заказов и определения комплектности изготовленных изделий. Система строится по модульной схеме и подходит для управления всем оборудованием, которое производит группа Homag. На выставке Xylexpo проект был представлен в мультимедийной версии.

Weinig

На стенде площадью 600 м2 известный германский концерн Weinig представил как свои самые успешные модели, так и новые разработки. Более 70 деревообрабатывающих станков и систем было продано в результате переговоров представителей Weinig с клиентами прямо на стенде. Наибольшим спросом пользовались решения по объединению оборудования в единую сеть и по автоматизации, комплексным поставкам техники. Компания вот уже полвека участвует во всех вставках Xylexpo подряд - и в этом году руководитель отдела маркетинга и коммуникаций Клаус Мюллер получил свидетельство об этом от представителя ассоциации ACIMALl.

На вопрос о наиболее значимых новинках, привезенных в Милан, сотрудники компании посоветовали присмотреться к следующим моделям.

Кромкооблицовочный станок Holz-Her Auriga 1308 XL для эффективной автоматической комплексной обработки, отличающийся высокой производительностью, компактностью и доступностью цены, предназначен для обработки заготовок толщиной от 60 мм с кромками толщиной до 6 мм. В его конструкции три агрегата для финишной обработки. Фрезерно-копировальный агрегат для обработки профилей методом постформинг расширяет спектр возможностей машины.

В конструкции нового станка Holz-Her Lumina 1586 объединены две высокотехнологичные системы получения водонепроницаемого незаметного шва: система клеенанесения Glu Jet для использования обычного ПУР-клея и новая система лазерного кромления LTronic, у которой нет аналогов с точки зрения скорости обработки и эффективности затрат.

У 5-осевого обрабатывающего центра с ЧПУ Pro-Master 7225 модульная конструкция, он идеально подойдет для небольших производств и будет незаменим в самых разных производственных ситуациях благодаря наличию разных консольных столов. В основе станка - компактная и мощная 5-осевая обрабатывающая головка с полной интерполяцией, которая может работать с частотой вращения до 24 тыс. об./мин. и выдерживать очень высокие нагрузки благодаря керамическим подшипникам и жидкостному охлаждению. Устанавливаемый опционально шпиндель мощностью 17 кВт работает по технологии Pro-Torque, которая позволяет получать очень высокий крутящий момент за счет автоматической фиксации осей A и C. Также Pro-Master 7225 можно использовать на операции нестинга, для чего станок дополнительно оснащается специальным столом.

Кромкооблицовочный станок Sprint 1329 (Holz-Her) - пример современного мультифункционального оборудования. Сервооси с отдельными приводами позволяют провести переналадку станка с точным сохранением всех параметров одним нажатием кнопки, не вскрывая кожух. Мощная модель для комплексной обработки плитных материалов предлагается в трех модификациях. Вариант premium с оснащенным двумя двигателями угловым копировальным агрегатом (для кромок толщиной до 15 мм и деталей толщиной до 60 мм) отличается особой гибкостью настроек и богатством возможностей обработки, два фрезерных агрегата модификации massiv позволяют без проблем обрабатывать кромки заготовок из массивной древесины толщиной до 15 мм без замены инструмента; станок в варианте grooving оснащен автоматическим поворотным пазовальным агрегатом с ЧПУ.

Новый автоматизированный оптимизирующий торцовочный станок Weinig Opticut S 60 (DimterLine) характеризуется высокой производительностью, гибкостью и максимальной безопасностью эксплуатации. Модульная конструкция обеспечивает возможность идеальной адаптации к потребностям и запросам пользователя, а в перспективе возможно его дооснащение до уровня полноценного раскроечно-обрабатывающего центра. Скорость и производительность станка делают рентабельным производство продукции даже при самых минимальных заказах - от одной штуки.

SCM

Настоящим «центром притяжения» для посетителей масштабной экспозиции SCM Group стали огромные видеопанели уникальной мультимедийной системы, созданной для демонстрации возможностей оборудования фирмы. Окружающие их станки постоянно собирали толпы заинтересованных специалистов, впечатляя каждый по-своему (подробнее о них читайте на стр. 154-155). А вот «гвоздем» мега-стенда можно было уверенно назвать... огромный деревянный стол. Да не простой, а с легендой!

Дизайнеры стола, названного Antico, - Ренцо и Маттео Пиано сделали его для фирмы Riva 1920 из монолитного куска ствола новозеландского дерева каури (относится к семейству араукариевых; это не только крупнейшее древесное растение острова, но и одно из самых больших на планете). Стол представляет собой часть специальной коллекции, созданной в рамках проекта Ground Zero... Ground Heroes, посвященного жертвам террористической атаки в Нью-Йорке 11 сентября 2001 года, и его своеобразные «ножки», изготовленные из изломанной под разными углами металлической проволоки, символизируют руины башен Всемирного торгового центра.

В сотрудничестве со всемирно известными архитекторами и дизайнерами из разных стран компания Riva 1920 в этой серии изготовила пять столов из древесины каури, которые были выставлены на аукцион Christie's - вырученные средства направляются на поддержку детей пожарных итало-американского происхождения, погибших во время тех трагических событий.

Уникальность столов состоит прежде всего в древесине, из которой они сделаны. Около 50 тыс. лет назад, в конце последнего ледникового периода, в результате серии природных катаклизмов целые леса каури были погружены в воду и грязь болот. Специфические свойства грязи и отсутствие кислорода сберегли эти растения от химических процессов разложения и окаменения, позволив им сохраниться в законсервированном виде в целости до наших дней.

Добычей редких древесных стволов и продажей их для создания уникальных предметов мебели занимается специальная компания WoodMine. Каждый подобный ствол может весить от 200 до 300 т, поэтому их можно извлечь только в сухой сезон и лишь с помощью тяжелой техники, причем операторы машин вынуждены разделять стволы на две или более частей, прежде чем машины оказываются в состоянии поднять и переместить их. Далее части ствола распускают по длине на огромные доски, используя систему тангенциальной резки, затем древесина тщательно обрабатывается особыми составами. Возраст необычных пиломатериалов в обязательном порядке определяется с помощью радиоуглеродного метода в 14 разных лабораториях университета Окленда, он варьирует от 7000 до 50000 лет.

Комментирует Мария Данилина, менеджер по рекламе и PR представительства SCM Group в странах СНГ: «Творческий тандем SCM Group и всемирно известной итальянской компании Riva 1920 подтверждает главную миссию группы SCM - быть связующим звеном между идеями и их реализацией, создавать оборудование, которое помогает воплотить задуманное в реальность! Riva 1920 создает свои шедевры, используя обрабатывающие центры Chronos HT SCM - Routech, позволяющие обрабатывать заготовки любой формы. Наши совместные проекты способствуют продвижению итальянского дизайна, производственных возможностей и технологий на мировой арене».

Маурицио Рива, глава и владелец фирмы Riva 1920: «Должен сказать, что для меня сотрудничество с машиностроительным концерном SCM Group - необычный и удивительный опыт. Они понимают мое творчество, разделяют цели, к которым я стремлюсь, и вместе мы работаем над тем, чтобы самые смелые мечты дизайнеров получили свое воплощение в древесине».

Wintersteiger

Франц Феклингер, региональный менеджер по РФ и СНГ компании Wintersteiger (Австрия):

- На выставку в Милане мы привезли усовершенствованный станок DSB Singlehead 660. В его конструкцию добавлена Saw Control System - система постоянного контроля пильного полотна. В направляющих установлены дополнительные датчики, которые контролируют давление полотна на направляющие. Бывают случаи, когда при обработке древесины с повреждениями полотно уводит вниз или вверх, от чего могут получить повреждения ролики или может лопнуть само полотно. Система оперативно реагирует на изменение давления и станок отключается. Параметры, при которых отключается станок, можно установить для каждого конкретного случая - ведь, например, когда пильное полотно затупляется в процессе работы, давление на направляющие становится выше и следует подрегулировать показатели давления, при которых система включит станок. Далее оператор разбирается с проблемной ситуацией, при необходимости - заменяет полотно. Это не серийная разработка, которая будет устанавливаться на все станки, а опция, которую клиент может заказать отдельно для ленточнопильных станков серии DSB для тонкого пропила.

Также на стенде Wintersteiger посетители могли ознакомиться с хорошо зарекомендовавшими себя моделями. В их числе были представлены:

- Новая модель станка начального уровня для точного и тонкого пропила древесины - DSB Compact 310. Этот ленточнопильный станок может использоваться как автономно, так и в составе производственной линии. Высота реза до 160 мм и диапазон скорости подачи от 1 до 16 м/мин. позволяют выполнять на нем прорезы шириной 1,1 мм, а также делить деревянные блоки шириной до 310 мм.

- Высокоточный ленточнопильный станок DSB Singlehead 660 с шириной реза 660 мм.

- Рамная конструкция DSG Notum для тонкого пропила (от 0,7 мм), этот станок зарекомендовал себя как надежное и эффективное оборудование. В числе его достоинств - легкий доступ к компонентам благодаря открытой конструкции машины, а также сенсорный экран, способствующий удобству управления.

IMA

Представитель немецкой компании IMA Klessmann GmbH Holzbearbeitungssysteme Виктор Фризен:

- Пожалуй, каких-то революционных новинок сейчас в отрасли нет. Идет своеобразная борьба за наращивание производительности, повышение качества обработки, гибкость производства. Уместнее говорить не столько о новинках, сколько об обновлениях - и прежде всего это касается software, автоматизации, гибких производств.

Мы все больше углубляемся в индустриализацию, комплексные решения и тем самым устраняемся от конкурентной борьбы производителей и продавцов отдельных станков. Наша ниша иная: крупные производства, предельная автоматизация, высшее качество.

Для IMA текущий год складывается удачно: портфель заказов полон, уже и на 2017-й он сформирован примерно на 70%. Это касается крупных комплексных индустриальных проектов, которые сейчас наиболее востребованы в Европе.

Именно в расчете на крупные индустриальные проекты наши инженеры совместно с фирмой Philips разработали интересное техническое решение. Речь идет о получении нулевого кромочного шва с помощью лазерного агрегата IMA Lux. Технология от IMA позволяет создавать бесшовное соединение кромки и плиты с помощью LED без использования клея - вместо него соединительную функцию выполняет слой специального кромочного материала. Отсутствие шва обеспечивает непревзойденный внешний вид детали, а также ее стойкость к любым внешним воздействиям. Поскольку больше не нужны клей и чистящие средства, станок не пачкается и не засоряется, а его эксплуатация становится легче.

Использование LED-технологии в области отделки кромок мебельных деталей стало альтернативой технологиям с использованием горячего воздуха и с моделями лазеров: новая разработка позволяет обеспечить более высокую скорость и работоспособность. Ну, и цена: если лазер обойдется покупателю примерно в 160 тыс. евро, то наше решение стоит около 60 тыс. Разница существенная, не правда ли? Работает стабильно на скорости 20 м/мин.

Что касается нынешнего продвижения IMA в России, то говорить о том, что все хорошо и безоблачно, было бы нечестно. Мы принимаем новую реальность, в которой выживет сильнейший, тот, кто сможет себе позволить вложения в серьезную технику - и такие прозорливые люди сегодня в России есть: достаточно вспомнить фирму «Вариант» из Санкт-Петербурга, которая недавно приобрела наши кромкооблицовочные станки. Приоритетом для покупателя является гибкость - быстрая перенастройка станков, автоматизация, гарантированно идеальная точность обработки без необходимости дополнительных доводок. Станок должен быть такого качества, чтобы купивший его промышленник думал только о производимой им мебельной продукции, а не работе и обслуживании оборудования. Спад продаж в России есть, но для нас это некритично - компания IMA работает по всему миру, и этот спад уравновешивается ростом в других регионах, потом «весы» качнутся в обратную сторону, и мы уверены, что наших станков в России станет еще больше. Достигнутый уровень развития позволяет не беспокоиться о каждом проданном станке: годовой оборот компании по новому оборудованию составляет примерно 120 млн евро.

Российский рынок очень важен для IMA, наряду с другим крупнейшим рынком - бразильским, но оба они сейчас испытывают затруднения. Одно время был очень активен китайский рынок, но он постоянно нестабилен. Первым по значимости рынком для нас был и остается рынок Германии, вторым/третьим - рынки Франции и Италии, в Италии традиционно приобретают много нашего оборудования (минимум на 20 млн евро ежегодно).

Casadei Busellato

Пресс-проход по экспонатам стенда Casadei Busellato организовал директор по маркетингу Массимо Бобба. Он и его коллеги рассказали о деятельности компании и во всех подробностях обрисовали достоинства машин в бело-черно-оранжевых цветах.

Компания Casadei Busellato продемонстрировала широкий выбор классических и специальных станков и станков с ЧПУ, обрабатывающих центров. Одно из центральных мест в экспозиции занимал Jet Smart - вертикальный обрабатывающий центр с ЧПУ, который отлично подойдет для малых и средних предприятий для производства любых партий продукции - для его установки требуется всего лишь 8 м2 площади цеха. В числе его достоинств также гибкость и простота эксплуатации.

EasyJet 7.10 - обрабатывающий центр с подвижной балкой портальной конструкции, которая движется в продольном направлении относительно станины и поддерживает пару ортогональных суппортов. Точность перемещения балки гарантирована лазерной контрольно-измерительной аппаратурой с последующей калибровкой при помощи специального ПО. Подобная конфигурация обеспечивает компактность габаритов, а также высокую производительность и функциональность станка. Высокопрочная стальная станина жесткой коробчатой конструкции сводит рабочие вибрации к минимуму, гарантируя стабильное высокое качество обработки в процессе длительной эксплуатации станка. Оси приводятся в действие бесщеточными двигателями, управляемыми с помощью цифровых приводных устройств.

Сверлильная группа оснащена независимыми шпинделями, вызываемыми индивидуально по команде системы ЧПУ станка. Блок электрошпинделя состоит из высокочастотного электрошпинделя с системой охлаждения воздушным потоком и автоматической системой зажима/освобождения инструмента. Правильная посадка инструмента гарантируется индуктивными микропереключателями.

ЧПУ настроено для всех наиболее распространенных сверлильных и фрезерных операций. Пользовательский интерфейс на удаленной консоли с дисплеем для управления функциями станка упрощает отладку. Программное обеспечение Wave контролирует все функции программирования и обеспечивает удаленное соединение ПК станка с авторизованным сервис-центром компании, давая возможность установить прямую связь с системой управления для проверки параметров станка, отдельных программ и установки возможных обновлений ПО.

Новое прибавление в модельном ряду обрабатывающих центров серии Jet Optima получило маркировку T5. Эффективная в обработке как плитных материалов, так и массивной древесины, эта машина отличается высокой скоростью обработки и быстротой настроек. Станок доступен в двух модификациях - Jet Optima T5 и Jet Optima T5 XL.

Кромкооблицовочное оборудование было представлено станками Flexa 47 (кромочником среднего класса, предназначенным для работы с разными кромочными материалами толщиной от 0,4 до 2 мм) и Flexa 307 (автоматическим кромкооблицовочным станком, предназначенным для обработки больших партий продукции). Не обошли вниманием посетители выставки и такие полезные «дополнительные» разработки, как, например, Eco System Package - систему энергосбережения, помогающую оптимизировать затраты путем автоматического переведения оборудования в экономичный режим ожидания на тот период, когда оно не работает.

Maggi

Стефано Маджи, региональный менеджер компании Maggi:

- Компания Maggi представила на выставке сверлильно-присадочный станок с ЧПУ Evolution 1000 Router. Этот компактный станок занимает всего 3 м2 производственной площади и прекрасно подходит как для небольших, так и для крупных мебельных компаний. Evolution 1000 Router очень экономичен - он потребляет всего 6,5 кВт. Эта машина может обрабатывать широкий спектр ламинированных, многослойных и композитных заготовок шириной от 100 до 1000 мм, длиной от 300 мм и толщиной от 8 до 60 мм. Прочный узел смыкания позволяет эффективно зажимать и обрабатывать детали весом до 70 кг.

Также был представлен запатентованный одноголовочный сверлильно-присадочный станок Electronic NC из линейки оборудования Maggi 21 Technology. Станок оснащен электронной системой настройки операции сверления и запатентованной эргономичной системой с панелью Touch Screen с сенсорным экраном управления. Задняя направляющая (300 мм) регулируется с помощью механического цифрового счетчика, также имеется новая высокоточная направляющая с механическим цифровым счетчиком с десятичной регулировкой шага. Машина изготовлена в соответствии со стандартами ЕС.

Salvador

Кристиан Сальвадор, директор и владелец компании Salvador (Италия):

- XXV выставка Xylexpo запомнится мне надолго! Минимум вдвое больше число контактов на стенде, чем два года тому назад, и я полагаю, за подавляющим большинством из них - серьезные планы, которые воплотятся в заказы.

Приятно отметить и тот факт, что наша линия оптимизации поперечного раскроя для углового резания Superangle 600 ALL IN-1 (ставшая еще более гибким промышленным решением с применением нового ПО Salvawood) получила награду за инновации на церемонии Xia-Xylexpo. Это во всех отношениях большой успех для Salvador!

Мы планируем строительство завода в Польше, который будет производить простые, бюджетные станки начального уровня (такие, например, как были представлены на стенде Classic 50 and Classic 60 в так называемой линейке Salvador Easy). Реалии отрасли таковы, что именно такие мануальные и полуавтоматические машины для «интеллектуального производства» - недорогие, небольшие, эффективные, позволяющие выпускать качественный продукт, - наиболее востребованы сегодня людьми, которые хотят развивать собственный малый или средний бизнес. Спрос на подобное оборудование постоянно растет, и в сфере его производства наша компания традиционно сильна.

Friulmac S.p.A.

Марко Бортолусси, региональный менеджер по продажам компании Friulmac S.p.A.:

- Мы привезли в Милан одни из наших последних разработок.

Возможности станка для поперечного раскроя древесных материалов Idramat-S позволяют обрабатывать заготовки длиной до 3000 мм под углом 45° и 90°. Производительность станка - 14-20 заготовок в минуту.

На станке Quadramat-FL можно выполнять продольную и поперечную обработку деталей из паркетной доски за счет двойного прохождения заготовок через оборудование. Рабочая скорость - до 120 м/мин. В числе достоинств станка следует отметить его надежность и высокую точность обработки деталей.

Greda

Итальянская компания Greda, базирующаяся в г. Мариано Коменсе, находящемся в регионе Брианца, который специализируется на мебельных и деревообрабатывающих производствах, в этом году празднует 35-летие. Ее владельцы - брат и сестра Пьеро и Марианна Даскини представили на стенде на Xylexpo новое поколение станков серии Poker. Модель Poker V - результат полуторалетних усилий конструкторов и инженеров, ставший, по словам Марианны Даскини, не только новаторским технологическим достижением, но и отдельной вехой в развитии компании Greda: «Станки Poker всегда были в числе наших флагманских продуктов, поэтому мы решили взять за основу проверенную конструкцию обрабатывающего центра для производства стульев, столешниц и мебельных деталей и снабдить станок дополнительными возможностями, превратив его в многофункциональное устройство, позволяющее даже небольшим производствам достичь индустриального уровня. Было крайне важно, наращивая функционал машины, удержать его стоимость на конкурентоспособном уровне».

«Мы пересмотрели концепцию Poker таким образом, чтобы создать совершенный обрабатывающий центр, - добавляет технический директор компании Greda Пьеро Даскини. - Модернизировано буквально все - от станины и базовых узлов конструкции до элементов пневматики и электроники».

У обрабатывающего центра с ЧПУ и тремя интерполированными осями в базовом варианте рабочая длина - 2500 мм, но благодаря возможности использования разных модулей на нем можно выполнять множество операций механической обработки деталей: нарезку шипов и выборку пазов, сверление, обработку торцов, фрезерование, токарные работы, шлифование и пр. Новинка отличается высокой скоростью работы и переходов между рабочими циклами - нет необходимости тратить время на смену инструмента. Автоматические загрузка и выгрузка, особая система зажима и вращения заготовки, понятный интерфейс и простота программирования делают работу на станке комфортной для оператора.

Разработано четыре модификации центра Poker V, адаптированные для производства разных изделий - межкомнатных дверей (так называемых «французских», которые очень популярны в Соединенных Штатах), столешниц и стульев, мебельных ножек, а также для обработки брусковых деталей из массива древесины.

В модельном ряду Greda были представлены и другие популярные продукты, в том числе 5-осевые центры Diva и Sprinter, а также универсальный станок с ЧПУ Mitika для обработки массива древесины.

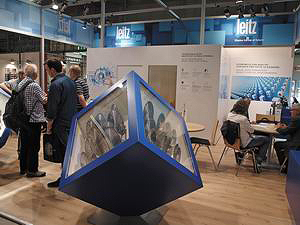

Leitz

На стенде компании Leitz в центре внимания посетителей была многоцелевая профильная инструментальная система нового поколения ProfilCut Q, предназначенная для использования во многих отраслях промышленности - от деревообработки до обработки различных пластиков. Версия премиум позволяет развить скорость резания до 120 м/с, и сегодня это, пожалуй, самая скоростная инструментальная система в отрасли.

Конструкция зажимной системы и расположение ножей с высокостойким покрытием Marathon позволяют пользователю легко и быстро заменять инструмент без демонтажа всей системы - этот аспект менеджеры компании по праву считают одним из главных сейлс-аргументов в пользу ProfilCut Q наряду с высокой рабочей скоростью, большей стойкостью инструмента, обеспечением высокого качества обработки и минимальным временем на настройку. Похоже, специалисты отрасли согласны с подобными характеристиками: премиум-версия ProfilCut Q удостоена золотой медали на выставке Drema в Познани (октябрь 2015 года), а также премии Red Dot Award в категории «Промышленный дизайн».

Metal World

Фанни Павиотти, руководитель отдела по связям с общественностью итальянской компании Metal World S.p.A.:

- Наша новая система Turbo System создает поток сжатого воздуха, который, создавая вакуум внутри каждой канавки инструмента, удаляет из них 97% стружки и пыли, остающиеся после обработки древесных материалов. Эта система проста в использовании, снимается и переустанавливается подобно классической кольцевой гайке. Она подходит для гнездования, оконтуривания и профилирования даже при низких оборотах (13000-24000 об./мин.). Turbo System отлично подходит для очистки инструмента после работы с ДСП, ДСП с покрытием, MDF, OSB, стекловолокном, углеродным волокном, пластиками и даже алюминиевыми сплавами. Система может быть установлена на высоте от 3 до 25 мм над рабочей панелью и адаптирована к системе крепления станка.

Еще одна новинка, продемонстрированная на выставке, - сверла Cobra Line. В них имеются отверстия для удаления стружки: воздух, поступающий из хвостовика, «выстреливает» в отверстие, для того чтобы обеспечить его чистоту.

Barberan

Ирина Харламова, ассистент по экспорту компании Barberan (Испания):

- Из новинок, которые были представлены на нашем стенде, особое внимание специалистов и посетителей выставки привлек станок Compact line HG для каширования панелей с помощью прозрачных пленок. Пленки производства компании Mitsubishi наносятся прямо на меламиновую панель, для того чтобы обеспечить эффект высокого глянца. Раньше для получения эффекта высокого глянца мы использовали технологию лакирования. Теперь же на Compact line HG на панель наносится прозрачная пленка. С использованием этой новой технологии были достигнуты очень хорошие результаты. На панель наносится клей-расплав от компании Kleiberit, который не желтеет от воздействия ультрафиолета. Поэтому рисунок, который был нанесен на панель, сохраняется. В станке имеется специальный вал, который разглаживает этот клей по поверхности панели, чтобы получить очень ровную поверхность. Станок Compact line HG вызвал огромный интерес посетителей и был продан прямо со стенда.

Думаю, этот станок будет также интересен и российскому потребителю. Технология очень проста, но надо иметь в виду, что нанесение пленки - это дорогостоящий процесс, поэтому модель может быть интересна компаниям с высокой производительностью.

Другая новинка - цифровой принтер для пленок Jetmaster 350 F-C. Он снабжен размоточным устройством для белых пленок, на которых принтер печатает рисунок и одновременно наносит на них лак с помощью небольшого встроенного узла лакирования, после чего выполняется сушка и рулон снова сматывается. Как и Compact line HG, этот станок также был представлен на выставке Xylexpo впервые. Он может быть интересен для крупных производителей, которые хотят наносить принт на свою пленку.

Третья новинка - компактный принтер для широких панелей Jetmaster Single Pass Compact. Он в основном предназначен для нанесения рисунков на деревянные или MDF-панели и печатает медленнее, чем наш стандартный принтер, что делает его немного более экономичным.

Кроме того, на выставке был представлен кашировальный станок Compact line foil. После нанесения пленки с помощью дополнительного модуля MPF2 можно выполнять операцию постформинга одновременно с двух сторон детали. Модуль можно включать в состав разных линий в качестве отдельного узла для окутывания пленкой краев панелей. Модель может быть интересна как небольшим, так и крупным компаниям. Благодаря компактному дизайну для установки станка требуется лишь 6 м2.

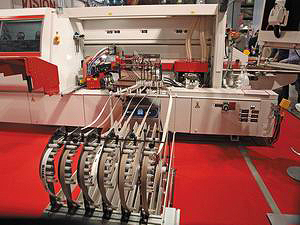

Cefla

Бесспорным фаворитом среди образцов оборудования на стенде компании Cefla Finishing Group и объектом повышенного интереса со стороны гостей выставки стал iGiottoApp X2 - тандем из двух антропоморфных промышленных роботов для окраски. Не имеющая аналогов система отличается высокой производительностью (почти удвоившейся в сравнении с базовой «одиночной» моделью iGiottoApp), низкими эксплуатационными расходами и минимальным временем обслуживания. Мощные металлические «руки» iGiottoApp X2 способны работать как в синхронном режиме на одинаковых операциях, так и независимо друг от друга на разных продуктах; но наибольшее впечатление производит совместная работа 6-осевых роботов, дополняющих действия друг друга даже в пределах рабочих пространств обоих, не нарушая технологического процесса. Предварительное 3D-сканирование поступающих деталей (в полностью автоматическом режиме) позволяет выполнять окраску по сложным траекториям и успешно обрабатывать поверхности любых конфигураций.

Как объяснил Роберто Болоньини, директор по продажам Cefla Finishing Group, основная проблема, которую успешно преодолели инженеры Cefla при разработке нового оборудования, это предотвращение риска конфронтаций между двумя роботами в объемном пространстве в процессе совместной обработки изделий, что стало возможным благодаря внедрению нового ПО с функцией 3D anti-collision. Прежняя система предотвращения столкновений была двухмерной, и потребовались годы исследований, а также тестирование ПО на более чем восьми десятках промышленных роботов, прежде чем был достигнут результат. Программное обеспечение от и до разработано и внедрено специалистами компании.

Перемещение изделий в рабочем пространстве iGiottoApp X2 осуществляется конвейерной лентой из углеродного волокна (5600 мм), прирост производительности робота составляет около 70% в сравнении с «одиночной» версией.

Из других новаций Cefla на выставке отметим промышленное оборудование для нанесения покрытий со светодиодной технологией отверждения (так называемой UV-R LED) от Phoseon Technology, позволяющей добиться высокого качестваа поверхностей при низких энергопотреблении и температуре. Оборудование отличается компактностью и высокой эффективностью.

На этой выставке посетители впервые познакомились с прибавлением в семье Cefla - компанией Sorbini. Была представлена линия Smart Coated с применением технологии UVR Led для получения блестящих поверхностей. Компания Duspohl в составе Cefla продемонстрировала оборудование EasyWrap для нанесения ПВХ-покрытий.

Ormamacchine

Данило Бенедетти, региональный менеджер компании Ormamacchine S.p.A.:

- Мы предложили вниманию гостей установку Duplex, которая может представлять большой интерес для мебельщиков. В одном корпусе объединено оборудование двух видов - нагревающая печь и холодный формовочный пресс. Станок предназначен для формования деталей по шаблону из акрилового пластика (исскуственного камня) (Corian, Staron, Crion и аналогичных им). Лист материала располагается на выдвижном лотке и нагревается в печи, расположенной в нижней части корпуса. Формование выполняется на верхнем столе пресса с помощью мембраны и вакуумного насоса, что позволяет обрабатывать детали высотой до 500 мм. А при использовании специальных силиконовых мембран можно обрабатывать детали высотой 900/1200 мм.

Для изготовления гнутоклееных многослойных деталей из плит MDF и ДВП по технологии горячего прессования разработаны термоформовочные прессы серии CVM. Продуктовая линейка состоит из трех моделей: CVM 1, CVM 2 и CVM ECO, каждая в двух рабочих размерах (3000x1300 мм и 3500x1300 мм). Станки оснащены вакуумным насосом высокой производительности, просты в использовании и оборудованы всеми необходимыми механизмами для контроля и управления процессов на разных этапах работы.

Instalmec

Системы сепарации Wood cleaning Systems, которые производит компания Instalmec, предназначены для устранения любых примесей, содержащихся в древесном сырье для производства плитных материалов: результат их работы - отсутствие пятен и дефектов на поверхности ДСтП и плит MDF.

Черные пятна на плите и другие дефекты образуются из-за содержания в древесных волокнах таких загрязняющих примесей, как резина, комки клея, мелкие камни, песок и другие инородные тела. Специалисты компании Instalmec нашли способ решения этой проблемы и создали систему нового поколения для очистки древесной массы.

Двухступенчатая система High Efficiency MDF Cleaner обеспечивает необходимые параметры фракций и целостность древесной щепы или волокон, а также чистоту древесной массы для приготовления ковра будущей плиты, что гарантирует высокое качество готового продукта. Кроме того, эксплуатация компактной установки High Efficiency MDF Cleaner позволяет снизить производственные и энергетические затраты.

CMC Texpan

Паоло Гаттеско, генеральный директор компании CMC Texpan:

- В выставке мы участвовали совместно с Siempelkamp Group - просторный стенд площадью 160 м2 дал прекрасную возможность продемонстрировать свою продукцию и сервис. Мы принимали здесь гостей как из Италии, так и из других стран. В общем и целом можно сказать, что заказов на наше оборудование много, сейчас уже планируем поставки клиентам на следующий год. Что касается российского рынка, увы, заказов почти нет, но уже в ближайшем будущем мы ожидаем улучшения ситуации, т. к. некоторые из наших российских клиентов сейчас планируют нарастить мощности своих заводов, и мы готовы предложить им свое самое современное оборудование. Российский рынок всегда был и остается одним из главных для нас.

Обе технологии, которые мы демонстрировали на выставке Xylexpo в этом году, касаются смешивания клеев и формирования стружечного ковра при производстве плит. Систему смешивания клея для производства ДСтП EcoResinator P мы впервые презентовали два года назад. Она предусматривает равномерное распыление чрезвычайно тонкого слоя смолы по поверхности стружки. Основные достоинства системы: экономия клея и высокая эффективность смешивания частиц при приготовлении однородной массы.

Вторая представленная нами новация - это EcoFormer SL, система формирования наружных слоев стружечного ковра при производстве плит. Контролируемый воздушный поток, который создается несколькими вентиляторами, и перфорированная пластина с особенной конфигурацией отверстий позволяют распределять тонкую стружку таким образом, чтобы обеспечить высокую точность формирования наружных слоев плиты. Основные достоинства системы: экономия древесного материала и электроэнергии. Кстати сказать, система EcoFormer SL уже установлена на российском предприятии «Увадрев» (Удмуртия).

IMAL-PAL

Габриель Нардин, менеджер по продажам и маркетингу IMAL-PAL Group:

- В этом году мы показываем систему парового прогрева ковра в производстве ДСП, плит MDF и OSB - Dynasteam (Imal). Система предназначена для непрерывной подачи строго определенного количества пара на нижнюю и верхнюю поверхности древесного ковра перед его загрузкой в пресс с целью изменения проводимости древесного материала (благодаря чему сокращается время изготовления плиты в прессе и повышается производительность линии на 15-25%), а также уменьшения пористости поверхности плиты, снижения механической нагрузки на оборудование и сокращения расхода клея.

Мы также представили вниманию посетителей нашу систему очистки Cleaning Tower (Pal), использование которой позволяет повысить эффективность очистки щепы до 95% при снижении потребляемой мощности до 6 кВт/ч. Очищенную древесину можно использовать для производства плит MDF.

Мы очень довольны результатами участия в выставке в этом году, т. к. встретили здесь многих своих клиентов, а также установили множество новых перспективных контактов. За первые дни выставки нам удалось заключить и подписать несколько контрактов без внесения какой-либо предоплаты или аванса, что говорит о доверии к клиентам с нашей стороны. Наша компания высоко ценит своих клиентов и оказывает им поддержку на всех стадиях заключения контракта.

Biele

Андони Ириарте, региональный менеджер по продажам Biele Group:

- Biele Group продемонстрировала на выставке свои новые решения в сфере автоматизации производственных процессов и промышленного прессования, в том числе:

- автоматическую линию по исправлению дефектов поверхности с использованием чернил на водной основе для лицевых поверхностей деревянного паркета производительностью до 28 ламелей в минуту (эксплуатируется на фабрике Panaquet, Франция);

- линию прессования и предварительного прессования березовой фанеры с системой автоматической загрузки и выгрузки (установлена на предприятии концерна UPM в Эстонии);

- линию для производства потолочных панелей, включая процессы нанесения пленки ПВХ, раскроя, профилирования с четырех сторон, окрашивания кромок деталей и упаковки. Производительность линии - 100 деталей в минуту (эксплуатируется в компании Armstron, Франция);

- линию автоматической упаковки мебельных комплектов в картонные коробки стандарта FEFCO 410 с роботизированной укладкой деталей (установлена в IKEA Industry, г. Великий Новгород). Производительность - до 12 коробок в минуту.

Uniconfort

Олег Березовский, директор по продажам в России компании Uniconfort (Италия), рассказал о недавно реализованных и текущих проектах в РФ:

- Самый значимый проект был реализован нами в Архангельской области, на Устьянском ЛПК. Очень большая котельная, пять котлов мощностью 9 МВт каждый. В августе прошлого года состоялся пуск комплекса с участием министра энергетики РФ А. В. Новака, главы Минприроды С. Е. Донского и других официальных лиц.

Сейчас строится вторая очередь Устьянского лесопромышленного комплекса, он будет потреблять больше двух железнодорожных эшелонов леса в день. Ставится линия лесопиления, аналогичная уже действующей. Закуплены семь финских туннельных сушильных камер (объем разовой загрузки - почти 150 м3) в дополнение к действующим 24 сушилкам от Baschild и Katress. Также во вторую очередь включен пеллетный завод, линия сортировки (производства компании из Германии), котельная, в которой будут работать четыре наших котла мощностью 11 МВт каждый. На текущий момент залиты фундаменты, проплачены авансы по контрактам, начинается поставка оборудования. Своим клиентам из Ижевска, Новосибирска и других городов стараемся показать, как все сделано на Устьянском ЛПК.

Буквально несколько недель назад я вернулся из Торжка, где на заводе «Талеон Терра» мы установили две турбины Turboden мощностью 3,2 МВт каждая.

Из новых разработок компании можно отметить Atom - индустриальную энергетическую установку мощностью от 200 до 500 кВт. В новом котле в качестве топлива используется сертифицированное биотопливо классов A1 и A2 влажностью до 30%.

Secal

Людмила Цвик, региональный директор по экспорту компании Secal S.r.l.:

- Экспозиция Xylexpo 2016 была в целом интересной и насыщенной. В Италии пять основных производителей сушильных камер, и все они были представлены здесь. Для нас эта выставка, как говорится, место встречи, которое изменить нельзя. Вопрос в том числе и в репутации - все серьезные игроки должны выставляться в Милане, хотя новых контактов и потенциальных клиентов можно больше найти, например, в Ганновере, на Ligna. Поэтому мы тоже представили здесь свою экспозицию - встречались с нашими представителями и агентами, обсуждали перспективы работы. Это очень важное направление деятельности общего развития нашей компании.

Что касается наших новых разработок, то в сфере производства сушильных камер усовершенствования касаются прежде всего автоматики - и мы готовимся представить рынку новый софт EPL Superviser 8, позволяющий в реальном времени и в 3D-режиме видеть, что происходит в рабочей камере, как работают вентиляторы, камины и другие сервоприводы. У оператора имеется возможность быстрого и точного анализа ситуации, что способствует удобству его работы.

Конкуренция в нашем секторе рынка высока. И мы делаем ставку на новое ПО, чтобы развеять миф о том, будто бы все сушильные камеры одинаковы. Это совсем не так, существует множество важных нюансов, с учетом которых следует делать выбор в пользу той или иной модели, того или иного производителя. Возможно, заказчик может сразу и не понимать всех деталей, но человек, разбирающийся в сушилках, знает, как много там важных мелочей. В том числе и возможность быстро уяснить для себя все вопросы по работе установки.

Говоря о новинках, хочу также упомянуть новые сушильные камеры для сушки дров с более мощными вентиляторами и двойными теплообменниками, чем у предыдущих моделей.

SECAL давно и успешно работает на российском рынке: до 90% заказчиков при повторной покупке сушильных камер обращаются в нашу компанию. Для нас это очень важный показатель, и мы благодарим деревообработчиков за оказанное нам доверие и с нетерпением ожидаем улучшения экономики в России. Сейчас мы пересматриваем систему работы в России, и в октябре, на следующей выставке «Лесдревмаш» представим нашу новую политику и стратегию работы в РФ.

Essetre

Аугусто Фонтана, менеджер по продажам компании Essetre:

- Essetre представила 5-осевой обрабатывающий центр Techno Fast с ЧПУ для обработки брусьев. У этого станка крепкая сварная моноблочная конструкция, компактные габариты, благодаря чему его можно легко и просто транспортировать без разборки в 40-футовом контейнере. Кроме того, инновационная конструкция ОЦ позволяет быстро установить его на производственной площадке.

Techno Fast оснащен 5-осевой фрезерной головкой, крепление инструмента типа HSK 63F позволяет выполнять автоматическую смену инструмента; имеется фланец для крепления пилы максимального диаметра 600 мм. Магазин инструмента на 11 позиций установлен фронтально на буртике станка. Брус сечением 250x620 мм и любой длины на этом оборудовании обрабатывается автоматически и с высоким качеством.

На коллективном стенде Ассоциации чешских производителей деревообрабатывающего оборудования SVDSZ была предоставлена исчерпывающая информация о том, в каких направлениях развивается конструкторская мысль в этой стране. Отрадно, что наряду с «высокими» технологиями компании - участницы ассоциации не перестают думать и о довольно простых, но необходимых на современных производствах технологиях. В качестве примера президент SVDSZ Зденек Бездек рассказал о новой линейке конвейеров DWS от фирмы TOS Svitavy, предназначенных для подачи, позиционирования и выгрузки древесины с многопильных и других видов деревообрабатывающих станков.

Neva-Trade

Вацлав Мюллер, генеральный директор компании Neva-Trade:

- Мы привезли несколько интересных новинок. Так, результатом сотрудничества Neva-Trade с американским партнером - компанией Ogden стал обрезной станок Flying Cut-off Saw FLS. Он может работать и автономно, но в большинстве случаев используется в составе производственной линии для изготовления двухслойной доски для пола. Линия работает по следующей технологии: нижняя доска (в качестве подложки используется фанера) с помощью ПУР-клея склеивается с верхней после прохождения через пресс, а далее пила обрезает заготовку по длине в соответствии с заданными параметрами. До 2013 года мы производили станок с одной головкой, а в апреле 2016 года выпустили первый прототип с двумя головками, который работает в два раза быстрее предыдущей модели. Скорость подачи заготовки доходит до 30 м/мин., а скорость обратного хода - до 60 м/мин. Двойная головка может разрезать доску толщиной до 130 мм.

Еще одна новинка - заточный станок для ленточных пил CNBS 200 - результат сотрудничества с другим нашим партнером, чешской компанией Dudr Tools s.r.o. В настоящее время разрабатывается прототип заточного станка с ЧПУ с функциями для работы в сложных условиях. Основной задачей разработчиков являлось повышение производительности оборудования и качества заточки пил, чего они успешно достигли. Станок подходит для заточки не только широкополосных пил, которые используются при первичной обработке древесины (лесопиление и т. д.), но и узких ленточных пил.

Словенская компания Mebor d. o. o. демонстрировала на выставке в Милане горизонтальную ленточную пилораму HTZ 1300 Plus. Компания позиционирует это оборудование как свой самый скоростной ленточнопильный агрегат, производительность которого существенно выросла после проведенной оптимизации технологических процессов. HTZ 1300 Plus обеспечивает скоростное двойное пиление с автоматическим снятием пиломатериалов и автоматическим контролем процесса пиления.

Какова инвестиционная привлекательность «самого тихого» рынка?

Предлагаем вашему вниманию выдержки из выступлений на круглых столах, которые провел на выставке в Милане Минпромторг России.

С докладом «Инвестиционная привлекательность лесной промышленности в регионах России» выступил Владимир Кондратюк, генеральный директор ОАО «Государственный научный центр лесопромышленного комплекса». В частности, он сказал:

«Россия сегодня экспортирует древесину необработанную в объеме около 10% заготавливаемого сырья, пиломатериалы - 76% от произведенного объема, фанеру клееную - 60%, ДСтП - 20%, ДВП - 18%, целлюлозу товарную - 82%, бумагу и картон - около 40%. К сожалению, статистика по стране не всегда точна, особенно это касается пиломатериалов.

Динамика внутреннего потребления такова: за годы, прошедшие с кризиса 2008 года, объем внутреннего потребления продукции ЛПК вырос более чем в три раза. Но при этом мы до сих пор не вышли на объемы производства и потребления, какие были привычными в Советском Союзе. Простой пример: во времена СССР одной только РФ потреблялось пиломатериалов 65 млн м2 в год, сейчас, по экспертным данным, - около 12 млн м2. Тем не менее, как я уже говорил, объемные показатели растут довольно быстро.

Что касается инвестиций в ЛПК, то за последние семь лет они также существенно выросли: в 2015 году объем прямых инвестиций составил 87 млрд руб., что сопоставимо с результатом 2014 года и говорит о том, что даже действующий кризис не повлиял негативно на объем инвестиций в отрасль.

Данные о ресурсообеспеченности по федеральным округам показывают, что почти по всем ФО имеются достаточные объемы свободного ресурса для переработки древесины. Если принять расчетную лесосеку за 100%, то объем заготавливаемой арендаторами древесины составляет около 37%. Арендаторы используют расчетные лесосеки своих участков всего на 61%. Поэтому сегодня Рослесхоз ставит вопрос о стимулировании использования расчетной лесосеки арендаторами.

Наибольший объем производства пиломатериалов в Северо-Западном ФО, Сибирском ФО и Поволжском ФО. Наибольший объем производства продукции ЦБП - в Северо-Западном ФО и Сибирском ФО (преимущественно - в Иркутской обл.).

К сильным сторонам российского ЛПК, открывающим возможности для успешного инвестирования, следует отнести прежде всего наличие больших запасов древесины, ее высокое качество, довольно невысокую себестоимость заготовки, наличие дешевой рабочей силы при высокой квалификации кадров, серьезные резервы развития глубокой переработки древесины, довольно развитую транспортную и производственную инфраструктуру. Инвестиции в российский ЛПК - это также открывающиеся рынки азиатско-тихоокеанского региона, растущее внутреннее потребление, резервы для развития использования древесного сырья».

Николай Кожемяко, директор по развитию бизнеса ОАО «Государственный научный центр лесопромышленного комплекса» предложил присутствовавшим на круглом столе «Лучшие примеры иностранных инвестиций в лесной промышленности России»:

«В 2007 году было принято постановление правительства № 419 о приоритетных проектах в области освоения лесов. По состоянию на 1 мая 2016 года в перечне реализуемых проектов - 117 наименований с общим объемом инвестиций 357,8 млрд руб. Их реализация призвана создать в стране более 56 тыс. новых рабочих мест. Лидерами по количеству проектов и объему инвестиций являются СЗФО (40 инвестпроектов, объем инвестиций - более 110 млрд руб.) и СибФО (общий объем инвестиций около 140 млрд руб.).

Заявленные проекты позволят увеличить потенциал лесного комплекса России и создать дополнительные мощности по производству: пиломатериалов объемом более 9 млн м3, фанеры клееной - 1,589 млн м2, древесных плит - около 3 млн м2, пеллет - 453 тыс. т, продукции ЦБП - более 5 млн т.

Опыт приоритетных инвестиционных проектов (ПИП) - положительный, и сейчас уже можно подвести промежуточные результаты реализации этой программы. За период 2009-2015 годов завершена реализация 41 ПИП стоимостью более 140 млрд руб. В оборот вовлечено около 26 млн м2 лесных ресурсов, создано более 20 тыс. рабочих мест. В рамках реализованных проектов созданы мощности: по лесопилению - более 3,5 млн м3, по фанере - более 0,5 млн м2. Введены в эксплуатацию предприятия по выпуску продукции, которая ранее не производилась в РФ, - плит OSB мощностью 800 тыс. м2 в год.

Проектов с участием иностранных инвесторов - 13, общий объем инвестиций в них - более 114 млрд руб. Большая часть проектов реализуется в регионах с традиционно сильным лесным комплексом - в Северо-Западном (6) и Сибирском ФО (4 проекта). Наиболее активное участие в российских проектах принимают австрийские инвесторы: с их помощью созданы целлюлозное производство на «Монди СЛПК» (г. Сыктывкар, Республика Коми), производство плит на «Эггер Древпродукт» (г. Гагарин, Смоленская область) и производство пиломатериалов «Хасслахер Норика Тимбер Групп» (г. Малая Вишера, Новгородская область). Активны и китайские инвесторы, которые заявили проект по строительству нового целлюлозного завода в Сибирском ФО, японские инвесторы планируют построить на Дальнем Востоке завод по производству шпона и пиломатериалов».

Привет друзьям! (вместо заключения)

Конечно, мы упомянули здесь не обо всех показанных на стендах Xylexpo 2016 новинках, рассказали не обо всех деловых мероприятиях и уделили внимание не всем достойным производителям, но это попросту невозможно сделать в рамках одного довольно компактного текста. Значит, есть повод вернуться в Милан два года спустя, где 24 мая 2018-го откроется 26-я по счету выставка Xylexpo! В заключение хочется еще раз отметить царившую в павильонах комплекса Fierra Milano Rho дружественную атмосферу почти спортивного соперничества лучших мировых компаний и особое настроение «обязательно удачного завтра», которым щедро делилась с каждым гостем солнечная Италия.

И еще. Было очень приятно встретиться и пообщаться в Милане с теми людьми, кого в течение многих лет знакомства мы привыкли считать не просто партнерами, - а нашими добрыми друзьями: Валерием Пучковым (ДОК «Калевала»), Джульеттой Стояновой (Artiglio), Томашем Балсерзаком (Nestro), Александру Казаку (Storti), Клаусом Мюллером и Нелли Герб (Weinig), Лукой Россетти (ACIMALL), коллег из компаний Lapadula Impianti, «МДМ-Техно», «Интервесп», московского Экспоцентра... Как не порадоваться тому, что, несмотря на кризисы и такие стремительные жизненные перемены, неоднозначность международных отношений и превратности бизнеса, мы по-прежнему небезразличны и важны друг другу. Как говорится, пользуясь случаем, хотим передать им большой редакционный привет!

Подготовили Максим ПИРУС и Юлия ВАЛАЙНЕ

Фото: Максим ПИРУС

Благодарим ACIMALL за помощь в организации поездки и работы на выставке