Технологии и оборудование для современных лесопильных производств. Часть 4

Оборудование для сушки пиломатериалов, их сортировки

и пакетирования

В продолжение цикла статей, в которых вниманию читателей предлагается обзор оборудования современных лесопильных предприятий, рассмотрим используемое на современных лесопильных предприятиях оборудование для сушки пиломатериалов, сортировки и пакетирования.

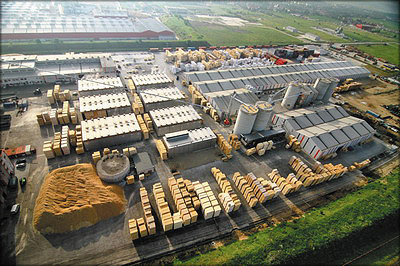

Рис. 1. Сушильные камеры периодического действия на заводе компании Schweighofer (Австрия)

Часть 1

Часть 2. Лесопильные линии

Часть 3. Технологии обработки сырых пиломатериалов

Часть 5. Оборудование для дополнительной обработки пиломатериалов

Часть 6. Утилизация отходов лесопиления

Интернет и контейнерные перевозки изменили мировой рынок пиломатериалов. Сегодня производитель и промышленный потребитель пиломатериалов все чаще контактируют напрямую, даже если находятся в разных странах. Промежуточное звено в виде импортера, концентрирующего обезличенные пиломатериалы и адаптирующего их к индивидуальным требованиям покупателей, постепенно исчезает. Теперь задача сушки пиломатериалов до эксплуатационной влажности возлагается на лесопильное предприятие, поскольку потребитель сушильными мощностями, как правило, не располагает. Таким образом, в наши дни сушильное оборудование, позволяющее сушить древесину до влажности 8-12%, стало для лесопильщиков насущной необходимостью.

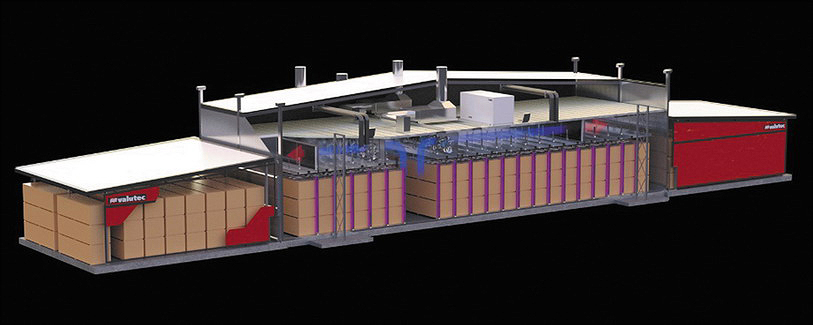

Рис. 2. Двухзонные сушильные тоннели Valutec: вверху – традиционная камера (технология FB); внизу – оптимизированная (технология OTC). В камерах FB воздух в первой зоне циркулирует против направления движения тележки со штабелями, во второй – по направлению движения штабелей, в камерах OTC – наоборот. В каждой позиции штабеля над ним расположена рама гидроприжима для предотвращения коробления пиломатериалов

Рис. 3. Сушильные тоннели на ЗАО «Лесозавод 25» (г. Архангельск). Зоны загрузки и выгрузки укрыты навесами

Рис. 4. Механизм разборки сушильного штабеля в линии Almab (Швеция)

Рис. 5. Линия сортировки сухих досок Nordautomation (Финляндия) c четырьмя оценочными столами, на каждый из которых система подает доски, предназначенные для оценки браковщиком, а затем возвращает на упоры конвейера

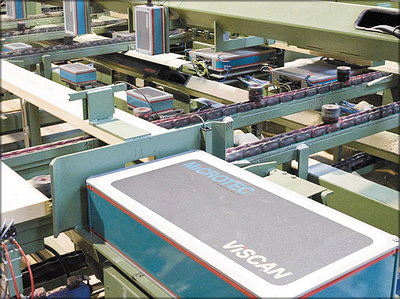

Рис. 6. Установка Viscan Plus на заводе компании Rubner Holzundustrie. На заднем плане – датчики измерения плотности Denscan и датчики измерения влажности M3Scan

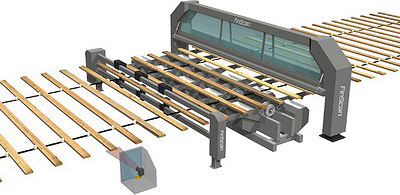

Рис. 7. Сканер Grade Expert фирмы Comact (Канада) сканирует пиломатериалы на наклонном конвейере

Рис. 8. Система FinScan со сканером BoardMasterNOVA, измерителем влажности MoistSpy и модулем сканирования торцов EndSpy

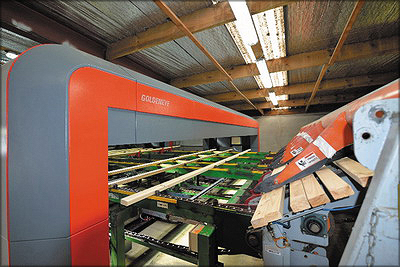

Рис. 9. Пиломатериалы на заводе новозеландской компании CHH проходят сначала через многосенсорный сканер GoldenEye 900, затем через рентгеновский сканер и установку Viscan Plus

Рис. 10. Монтаж линии сортировки сухих пиломатериалов фирмы C. Gunnarssons Verkstad на заводе Holmen Braviken (Швеция). На верхнем уровне линии расположены участок сканирования и прочностной сортировки и два триммера с устройствами позиционирования. Пуск состоялся в 2011 году. В настоящее время предприятие производит 730 тыс. м3 пиломатериалов в год

Рис. 11. Пакетоформирующая машина в составе линии Renholmen

А сушить зачастую нужно малые партии пиломатериалов определенного сечения. Как же сочетать производительность с гибкостью? В Германии и Австрии сушильное хозяйство даже в крупных лесопильных предприятиях зачастую представлено исключительно камерами периодического действия, причем тупиковыми. На шведских лесопильных предприятиях обычно имеются камеры как непрерывного (тоннели), так и периодического действия. Обычно первые используют для обработки пиломатериалов, полученных из тонких сортиментов, вторые - для сушки толстых пиломатериалов.

Камеры непрерывного действия изготавливают скандинавские компании Valutec, Jartek, Heinola, а также австрийская компания Mühlböck-Vanicek. В этих камерах с одного конца тоннеля штабели пиломатериалов загружают на рельсовые тележки, которые постепенно двигают по тоннелю и, пройдя тепловую обработку, выгружаются с другого конца. Поскольку воздух, проходя сквозь древесину, становится менее горячим и более влажным, чем при начальной подаче, каждый штабель по мере продвижения по потоку оказывается в разных «климатических» условиях. Этот принцип успешно использовался в предыдущие десятилетия для массовой сушки пиломатериалов до транспортной влажности.

Возможности сушильных тоннелей нового поколения позволяют качественно сушить пиломатериалы до влажности 8-12%. В зависимости от требуемой конечной влажности, необходимой производительности и сечения пиломатериалов применяют разные технологические решения, поэтому существует несколько разновидностей камер непрерывного действия. Так, при использовании технологии ТС, предлагаемой компанией Valutec (аббревиатура шведского tvärcirkulation - перекрестная циркуляция), можно одновременно сушить в тоннеле пиломатериалы разного сечения и разной начальной влажности. Дело в том, что штабели в подобных камерах ориентированы вдоль направления движения тележки, а воздух для циркуляции подается в поперечном движению направлении. Эта технология позволяет создать для каждого штабеля или группы штабелей индивидуальный климат, соответствующий определенной программе сушки. Различие между сушкой в камерах непрерывного и периодического действия таким образом фактически исчезает. Распространение получили также двухзонные и трехзонные сушильные камеры, в которых выделены зоны с отдельным климатом и направлением движения воздуха: в первой зоне осуществляются нагрев и выравнивание влажности по сечению, во второй выполняется сушка, в третьей (если речь о трехзонной камере) - досушивание до низкой влажности и кондиционирование. В пределах зоны для каждого штабеля в зависимости от направления циркуляции воздуха меняется температурно-влажностный режим.

Стремление конструкторов применять загрузку на тележках для повышения производительности камер периодического действия привело к появлению так называемых маятниковых камер. У этих камер загрузка ведется с двух сторон. После завершения сушки тележки со штабелями выкатываются в ту же сторону, с какой были загружены. В это время с другой стороны загружаются тележки с другими штабелями для нового цикла сушки, за счет чего рационально используется рабочее время камеры, не тратится лишнее тепло на разогрев и нет необходимости перемещать тележки - они всегда возвращаются в ту сторону, с которой поступили со штабелями в камеру. Зоны загрузки-выгрузки штабелей, как и в случае с тоннелями, находятся под навесами.

Используя комбинацию сушильных тоннелей нового поколения и высокопроизводительных камер периодического действия, лесопильное предприятие обеспечивает требуемую производственную мощность и гибкость, необходимую для работы в условиях современного рынка.

Мы ограничились рассмотрением только конвективных камер, поскольку наш обзор посвящен оборудованию заводов для производства пиломатериалов из хвойных пород. Вакуумные камеры представляют собой перспективное направление развития технологий сушки, однако ввиду дороговизны оборудования эта технология используется лишь предприятиями, на которых ведется обработка лиственной древесины, а также мебельными фабриками.

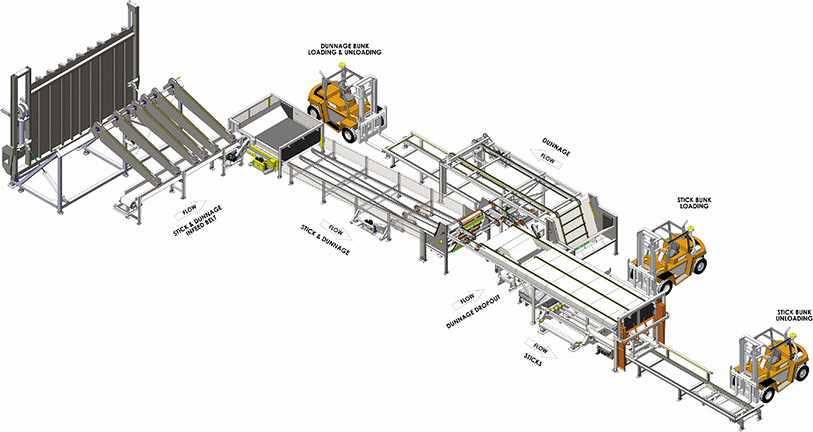

После выгрузки из камер сушильные штабели доставляют на буферный склад или сразу на накопитель линии сортировки, торцовки и пакетирования. Штабель послойно разбирается, пиломатериалы в виде ковра поступают на приемный конвейер, где устройство поштучной выдачи укладывает их на упоры цепей главного конвейера линии.

Как известно, объем работы по оценке пиломатериалов после сушки значительно больше объема работы до этой операции. Необходимо оценить все пороки, в том числе трещины и покоробленность, появившиеся в ходе сушки, и принять решение об отнесении доски к определенному сорту или удалении дефектного участка на конце доски, если это позволит повысить сорт пиломатериала. Еще не так давно эту работу выполняли рабочие-браковщики, причем по нормативу на оценку каждой доски и нажатие соответствующих кнопок сорта и длины браковщику отводились две-три секунды. Безусловно, работа в подобном режиме в течение смены оказывала очень серьезную нагрузку на организм человека. Для достижения требуемой производительности (90-100 досок в минуту) требовалось три-четыре браковщика, что заставляло применять сложные технические решения, позволяющие отделять доски, оцениваемые конкретным браковщиком, от прочих в потоке.

В настоящее время от линий сортировки пиломатериалов требуется пропускная способность 150-250 досок в минуту, и сортировка с такой производительностью может выполняться только измерительными устройствами и сканерами.

Если предприятие специализируется на выпуске конструкционных пиломатериалов, можно обойтись недорогой системой, встраиваемой в конвейер линии сортировки, которая оценивает пиломатериалы по динамическому модулю упругости и относит их к тому или иному классу прочности. Подобная установка обычно состоит из измерителя влажности, бьющего устройства, датчика звуковых колебаний (Dynagrade) или лазерного интерферометра (Microtec Viscan), измерителя длины. Механизм ударяет проходящую мимо доску в торец, а датчик измеряет вызванные этим ударом вибрации и по измеренной длине доски рассчитывает динамический модуль упругости. Прогнозирование прочности древесины по двум параметрам намного точнее, чем по одному, поэтому изготовители в качестве опции предлагают модули измерения плотности: в системе Dynagrade это датчик измерения веса, а в Viscan - устройства измерения веса или плотности Denscan с использованием слабого рентгеновского излучения. Поскольку механические свойства древесины сильно зависят от ее влажности, в составе установки, как правило, есть портал с датчиками измерения влажности, от которых поступает точная информация о влажности в разных точках пиломатериала. Попутно контролируется качество сушки.

В настоящее время основными поставщиками таких систем являются компании Microtec, Limab (технология Dynagrade), Weinig и Brookhuis. Производительность установок Microtec достигает 240 досок в минуту, установок прочих изготовителей - 180-200 досок в минуту.

Визуальная сортировка требует дорогостоящих решений. Для контроля размеров и формы, сортировки по порокам и оптимизированной торцовки используют портальные сканеры. Обычно это те же самые установки, что и в составе линий сортировки сырых пиломатериалов. Они распознают и измеряют пороки древесины, что является непростой технической задачей, поскольку пятно грязи может выглядеть как темный сучок, а светлый сучок может сливаться с текстурой древесины. Для надежного распознавания пороков используется комбинация разных технологий сканирования, такие сканеры многосенсорные.

Наилучшие результаты сканирования обеспечивает съемка оцениваемой поверхности под углом, поэтому камеры, как правило, расположены с наклоном или наклонно установлен конвейер, как в системе Comact Grade Expert. FinScan предлагает в дополнение к основному сканеру модуль EndSpy, который оценивает торцы пиломатериала на наличие трещин. Аналогичный модуль к своему сканеру предлагает и фирма RemaSawco.

Сканирование позволяет предприятию сортировать пиломатериалы в соответствии с любыми национальными стандартами и индивидуальными требованиями покупателей, что дает возможность поставлять продукцию по всему миру. С использованием сканера можно сортировать пиломатериалы по прочности на основе расчета доли сечения, занимаемой сучком (метод KAR). Однако этот метод дает невысокую точность оценки прочности без учета данных о плотности древесины и в любом случае не обеспечивает такой корректной оценки размера и расположения сучка внутри древесины, как рентгеновское сканирование. Поэтому для новозеландской компании CHH, которой требовалось обеспечить сортировку и по визуальным параметрам, и по механическим характеристикам, компания Microtec создала систему, включающую многосенсорный сканер GoldenEye 900, портальный рентгеновский сканер и установку Viscan Plus, что позволяет сортировать доски по любым стандартам и правилам, как для обезличенной пилопродукции, так и для пиломатериалов целевого назначения: отделочных, столярных, конструкционных, упаковочных.

Рис. 13. Система сбора и разделения межрядовых и межпакетных сушильных прокладок компании Comact (показана отдельно от оборудования линии сортировки)

Данные сканирования используются не только для направления пиломатериала в сортировочный карман, но и для его торцовки, причем возможно повышение сорта за счет удаления участка с пороком на конце пиломатериала.

Рис. 14. Прокладки в металлических кассетах, выгружаемые с линии Carbotech

Рис. 15. Сканер FinScan BoardMaster и триммер линии сортировки пиломатериалов на заводе «Лесплитинвест»

Для торцовки используют портальные триммеры. Комбинация двух установленных друг за другом триммеров с устройствами позиционирования позволяет убрать обнаруженный на любом конце дефектный участок и отторцевать доску, причем не обязательно на стандартную длину, с шагом 0,3 или 0,25 м, а на любую длину, заказанную покупателем.

Сортировочный конвейер отправляет доску в соответствующий ее сорту вертикальный карман или на цепи этажа, в зависимости от того, карманы какого типа применяют. Обычно пиломатериалы сортируют по сорту и длине. Из партии досок, выгружаемой из кармана, формируют пакет определенной длины и определенного сорта.

Перед укладкой в пакет продукцию маркируют: на торцы досок наносят клеймо с обозначением предприятия и сорта пиломатериалов. На пласти пиломатериалов прочностной сортировки маркировка обычно автоматически наносится принтером еще на участке оценки и торцовки.

Пакетоформирующая машина (ПФМ) укладывает доски в ровный пакет определенной длины, который отправляется на участок упаковки. Производительность современных ПФМ достигает 20 слоев досок в минуту. Широкое распространение получили двойные захваты для пакетов, что позволяет не терять время при выгрузке пакета, а сразу же начинать формировать следующий. Через определенное число слоев (обычно пять - десять) в штабель автоматически укладываются прокладки. Поскольку прокладок для этой операции используется меньше, чем при формировании сушильных пакетов, да и прокладки тоньше, емкости магазина обычно хватает надолго, что позволяет во многих случаях загружать магазины вручную. Впрочем, на крупных предприятиях укладка прокладок в штабели сухих пиломатериалов автоматизирована, как и на линиях сортировки сырых досок.

Сформированный пакет обертывают пленкой, которую обычно разматывают из рулона, подвешенного на портале-диспенсере, под которым по рольгангу проходит пакет. Далее специальный пресс сжимает пакет сверху и с боков, а обвязочная машина обвязывает пакет пластиковой лентой - и так в нескольких местах пакета. В результате получается ровный пакет, сохраняющий форму при транспортировке. Для того чтобы лента не повредила древесину, под нее подкладывают защитные картонные уголки. Сверху на пакет укладывают брусок, выполняющий также роль межпакетной прокладки при штабелировании пакетов на складе. Установки прессования и обвязки выпускают компании Springer, Cyklop (марка Goliat), Fromm и Rosens. Компании Springer и Cyklop в качестве опции комплектуют установки магазинами автоматической подачи картонных уголков и брусков. Шведская компания C. Gunnarssons Verkstads (CGV) предлагает автоматическое устройство которое обертывает пакет в плёнку за 30 секунд. За столь короткий промежуток времени машина отрезает от рулона требуемый кусок плёнки, спаивает концы таким образом, чтобы получилась пятисторонняя обертка, и надевает эту обертку сверху как чехол на пакет. Устройство успешно апробировано на предприятии Holmen Timber Braviken (к началу августа 2016 на нем обернуто в плёнку 146 000 пакетов).

Готовый пакет напольным рольгангом удаляется из цеха на улицу, где его с помощью вилочного погрузчика перевозят в закрытый или открытый склад.

Отдельного упоминания заслуживают решения для сбора сушильных прокладок. При разборке сушильного штабеля прокладки соскальзывают вниз по скатам на ленточный конвейер, который удаляет их от линии сортировки на буферный поперечный конвейер. Для разделения межпакетных и межрядовых прокладок в линиях североамериканских компаний USNR и Comact используется специальный механизм, приподнятый над цепями конвейера: тонкие межрядовые прокладки, проходя под ним, смещают поперек цепей толстые межпакетные таким образом, что они падают на расположенный внизу конвейер. В результате межрядовые и межпакетные прокладки собирают в разную тару, которую по мере наполнения увозит погрузчик.

Если линии сортировки сырых и сухих пиломатериалов расположены рядом, межрядовые прокладки можно сразу доставлять системой конвейеров к пакетоформирующей или штабелеформирующей машине для сырых пиломатериалов. Именно такое решение используют на заводе Stora Enso в латвийском городе Лаункалне.

Еще больше возможностей для использования подобного решения, когда линия сортировки сырых пиломатериалов является одновременно и линией сортировки сухих.

Комбинированная линия сортировки пиломатериалов является современным решением, которое будет применяться все чаще. В качестве одного из последних примеров можно привести завод «Лесплитинвест» в г. Приозерске Ленинградской области. Плановая мощность предприятия по сырью - 240 тыс. м3 в год. Этот объем лесопильная линия HewSaw R250 может распиливать в односменном режиме, что позволяет задействовать линию сортировки во вторую смену для сортировки и пакетирования сухих пиломатериалов. Линия сортировки Hekotek оснащена сканером FinScan BoardMaster и портальным триммером. Таким образом, дорогостоящий комплект сортирующего, торцующего и пакетирующего оборудования можно использовать для обработки и сырых, и сухих пиломатериалов.

Мы рассмотрели случай, когда пиломатериалы после сушки требуют только сортировки, торцовки и пакетирования. Однако сегодня все большие объемы пиломатериалов с лесопильных предприятий поставляются обработанными: строганными и профилированными, раскроенными на заготовки, пропитанными или термообработанными, клееными. О дополнительной обработке пиломатериалов на лесопильных предприятиях читайте в следующем номере.

Артем ЛУКИЧЕВ