Особенности клеенаносящих устройств

Скорость, качество, комфорт, выгода. Пожалуй, именно эти цели являются определяющими при принятии производителем решения об автоматизации процесса клеенанесения.

Автоматизация клеенанесения при производстве клееных деревянных конструкций и элементов призвана ускорить работу конвейера: быстрее клеить, быстрее прессовать, поскольку зачастую сокращение времени сборки ведет к сокращению времени прессования, в том числе за счет использования скоростных клеевых систем. Результат – увеличение выпуска готовой продукции, которое обеспечивает снижение ее себестоимости. Однако есть ряд немаловажных но. Любое автоматическое оборудование требует обслуживания. Чем выше скорость работы клеенаносящего оборудования, тем строже надо следить за обеспечением непрерывности его эксплуатации, регулярно проводить технические регламентные работы. Резиновые элементы и магистрали очень быстро приходят в негодность, возникают засоры и запыление в электронных системах, неизбежны износ и усталость металла при простоях. Поэтому при выборе оборудования важно правильно рассчитать его необходимую производительность, иначе внезапные и регулярные простои вследствие проведения внепланового ремонта клеенаносящей техники обеспечены. Оборудование должно работать, и чем чаще и равномернее – тем лучше.

При использовании клеевых материалов (КМ) подручными средствами очень сложно добиться равномерности клеенанесения. В основе качественной склейки всегда лежат технические рекомендации производителей клеевых систем по достаточному количеству клеевого материала, а также нормативным ограничениям времени, отводимым на сборку и прессование; и других технологических параметров. Автоматизация клеенанесения означает исключение человеческого фактора из этой операции, и обеспечивает повышение качества выпускаемой продукции. Естественно, параметры клеенанесения требуется регулярно проверять. Вибрация и износ оборудования могут со временем стать причиной изменения предустановленных настроек. Техника требует постоянного контроля и регулировки.

Чаще всего емкости с клеем напрямую присоединяют к клеенаносящим машинам, что исключает попадание в магистрали подачи инородных предметов и веществ, ошибки при работе с клеевыми материалами и разливы клеевого материала, загрязняющие цех. При работе с многокомпонентными системами необходимо еще и отслеживать правильность дозирования химических составов. Но всегда следует помнить, что за оборудованием надо ухаживать: мыть, проверять и своевременно менять магистрали, обслуживать согласно регламенту, иначе однажды могут возникнуть более серьезные проблемы, чем уборка рабочего места.

Роликовые (вальцовые) клеенаносящие устройства

К вальцовым машинам относят линии, различающиеся как по задачам, так и по принципу использования. У этого класса машин есть только две общие для всех машин и классов оборудования черты: наличие вала (ролика), при помощи которого выполняется клеенанесение, и возможность использования любых клеевых систем на водной основе, включая многокомпонентные реактивные смолы, а также расплавов. Устройства этого класса не годятся для работы с жидкими полиуретанами.

Принцип действия роликовых устройств: на клеенаносящий вал подается клей, заготовка перемещается через вал клеенанесения, благодаря чему клей попадает на основу в том количестве, которое определяется геометрической насечкой вала (пазами поверхности).

Важно понимать, чем выше плотность и вязкость клеевых материалов, тем больше его наносится одними и теми же приспособлениями.

Клеенаносящий станок HÖFER LAD 1500 (Германия)

При необходимости нанесения клея в крайне малом (до 30 г/м2) количестве возможно применение абсолютно гладких валов – как обрезиненных, так и хромированных. Один из плюсов использования вальцовых клеенамазов – возможность клеенанесения сразу на несколько заготовок, если их общая ширина меньше длины вальцов: заготовки пропускаются через ролики параллельно. Несмотря на единый принцип работы вальцовых клеенамазов, детали и узлы их комплектации, а также технологические процессы клеенанесения сильно различаются.

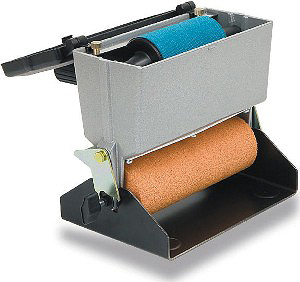

Ручная вальцовая клеенамазка

Самые примитивные устройства для нанесения простых водорастворимых клеев – это так называемые ручные клеенамазки. Их производят многие компании, а продают все станкоторговые фирмы. Клеенамазка представляет собой небольшую (обычно на 1–2 кг клея) емкость. Снизу емкости присутствует прорезь, через которую клей попадает на клеенаносящий валик. В емкости расположен металлический дозирующий вал. Конструкция снабжена ручкой, благодаря которой устройство и перемещается оператором по заготовке. В зависимости от силы прижатия клеенамазки к заготовке, клеенаносящий валик приподнимает в емкости дозирующий вал, таким образом регулируя количество подаваемого клея.

Клеенаносящее приспособление Virutex EM125Т (Испания)

Клеенамазки выпускаются шириной от 80 до 180 мм. Выбор ручного клеенаносящего устройства зависит от производственных задач: чем шире заготовки, тем более широкий необходим клеенамаз. Обычно клеенамазки комплектуются двумя типами полиуретановых валиков для клеенанесения: жестким (серого цвета) – для расхода клея 35–60 г/м2 и мягким (оранжевого цвета) – для расхода 80–150 г/м2. Также опционально поставляется подставка из металла. Ручные вальцовые клеенамазки – оптимальное решение для небольших производств: дешевые, много места не занимают, моются просто, технического обслуживания не требуют. Как ни странно, о существовании подобных «машинок» многие деревообработчики просто не знают.

Они подходят для работы с любыми жидкими клеями. После работы клеенамаз обязательно нужно промыть водой, и особенно тщательно – мягкий клеенаносящий валик: чем лучше он будет промыт, тем дольше прослужит.

Вальцовый клеенамаз с ракелем для жидких клеев

Основа самой простой установки этого класса – приводной вал, частично погруженный в емкость. Клей заливается в емкость вручную. Оператору необходимо провести прижатой заготовкой по валу. За счет имеющейся на валу насечки происходит перенос клея на заготовку. Скорость подачи установки – 15–20 м/мин. У этого типа станков множество минусов – от невозможности контроля количества нанесенного клея и крайне низкой скорости до невозможности встраивания в конвейер. Без оператора машина не может работать. Плюс у этой установки единственный: низкая цена. Промывка машины после использования обязательна. Аналогичное устройство используется для клеенанесения при полуавтоматическом сращивании заготовок после шипореза. Отличие лишь насечка на валу, соответствующая размеру шипа на шипорезном станке. Оператор берет заготовку с нарезанными шипами, вручную прислоняет шипы к клеенаносящему валу, затем вручную подает заготовку на пресс линии сращивания. Пожалуй, это единственное разумное применение клеенаносящей установки подобной конфигурации.

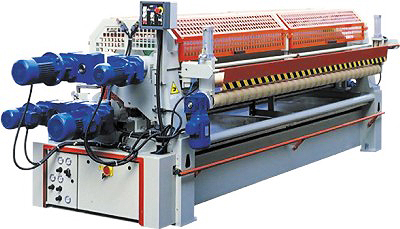

Станок OSAMA S2R клеенаносящий двухсторонний с автоматической подачей (Италия)

У чуть более удобного варианта подобной установки для склеивания по пласти аналогичная конструкция, но верхнее расположение клеенаносящего вала. Кроме того, есть возможность перемещения вала в вертикальной плоскости. Клеенаносящий вал может быть приводным, в этом случае под ним располагается так называемый разгонный вал – хромированный или ровный обрезиненный вал с приводом от двигателя. Клеенаносящий вал оборудован емкостью для клея – ракелем. Клей подается вручную. Количество наносимого на заготовку клея регулируется насечками на валу и степенью прижима ракеля к поверхности клеенаносящего вала. Бортиком ракель снимает с проходящего мимо него клеенаносящего вала излишки клея, одновременно заполняя насечку клеем. Клей из насечки вала переносится на поверхность заготовки при ее прохождении через установку. Скорость подачи – от 15 до 28 м/мин, обычно с возможностью электронной регулировки. Промывка машины после использования обязательна. Минус ракельных машин – большие застойные зоны в углах ракелей, где отсутствует циркуляция клея в процессе работы. Особенно важно учитывать этот нюанс при длительной работе с многокомпонентными клеями, поскольку в этих зонах возможно отверждение клеевой смеси.

Еще один вариант комплектации устройства может использоваться для двухстороннего клеенанесения, в этом случае оба вала – нижний (он же приводной) и верхний – оборудованы ракелями и на них есть насечки. Клей наносится на заготовку сверху и снизу. При таком варианте после клеенамаза устанавливается приемный рольганг не с роликами, а с дисками, что позволяет протягивать заготовку с минимальными потерями нанесенного клея. Недостаток клеенанесения нижним валом – невозможность контроля качества нанесения и количества наносимого клея. Вальцовые клеенаносящие установки с ракелем выпускаются шириной от 200 до 600 мм (для работы с деревянными ламелями при изготовлении клееного щита или бруса) и 1200–1450 мм (для облицовки плитных материалов).

Вальцовые клеенамазы на линиях сращивания

Технологии клеенанесения, подобные описанным выше, используются на автоматических и полуавтоматических линиях сращивания. Клеенаносящий ролик, обычно сделанный из фторопласта или капролона, полностью погружен в емкость с клеем. Заготовки с нарезанными шипами по одной либо пакетом подаются в зону клеенанесения. Ролик поднимается из ракеля и наносит клей на зафиксированные в установке заготовки. Для обеспечения качественного клеенанесения следует контролировать степень износа валика, давление прижима заготовок, а также качество заточки фрез на шипорезном узле – если оно неудовлетворительное, происходит вырыв массива древесины, который приводит к браку на сращивании, поскольку даже самый лучший клей не может восполнить потерю части шипа. После окончания работы вал необходимо промыть. При работе с многокомпонентными клеями, емкость также необходимо промывать.

Компактная линия для каширования Unimac GS 140-C («КАМИ»)

Вальцовые клеенамазы на кромкооблицовке

Тот же принцип переноса, но уже для клея-расплава используется на 98% линий кромкооблицовки в мебельной промышленности. Этот тип клеенаносящих узлов подходит для клеев-расплавов на основе ЭВА, полиолефинов и АПАО, но не подходит для реактивных термоплавких полиуретанов. На линии кромкооблицовки размещается клеянка, в которой находится клей-расплав. Внутри клеянки установлены термоэлементы, поддерживающие необходимую для работы температуру клея. Рабочая температура указывается производителями клеев, обычно – от 120 до 230°С. Емкость клеянки обычно небольшая: 1–3 кг. Клей оператор засыпает вручную. Подача гранул клея может быть автоматизирована. В таком случае узел оснащается системой пневмоподачи клея из промежуточного бункера, куда он предварительно засыпается в большом объеме – от 25 до 100 кг. Подача необходимого количества клея происходит автоматически по датчику уровня, что позволяет непрерывно работать на линиях с высокой скоростью обработки заготовок – не приходится делать техническую остановку для расплавления свежей порции гранул клея.

Нанесение клея на заготовки производится расположенным вертикально у клеянки металлическим валом с ромбовидной насечкой глубиной 1 мм. Вал вращается непрерывно, забирая на свою поверхность клей-расплав, натекающий из клеянки сквозь вертикальную прорезь высотой, равной высоте вала. Вал плотно прижат к прорези, поэтому в отсутствие заготовок для клеенанесения излишки клея из клеянки не вытекают. При длительной работе линии вхолостую рекомендуется понижать температуру в клеянке на 20% от рабочей – тогда клей-расплав становится более вязким, что препятствует его протечке из клеянки.

Принцип устройства клеевых узлов не зависит от типа линий кромкооблицовки и скорости их работы. Но вал может быть оснащен тэном нагрева. В таком случае на нем устанавливается температура на 5°С выше, чем в клеянке, для равномерного нанесения клея на поверхность заготовки.

Регулярно требуется промывать узел клеенанесения, поскольку постепенно на корпусе клеянки и тэна нагрева скапливается нагар, препятствующий корректной работе как тэнов, так и датчиков температуры и уровня. В отличие от установок для жидких клеев, здесь применяется специальный промывочный ЭВА расплав ярко-синего или ярко-красного цвета. Использовать промывочный расплав можно многократно, пока за счет количества вымываемого нагара он не потеряет цвет. В наиболее сложных, аварийных случаях приходится использовать специальные активные жидкие моющие средства, но не часто, поскольку они весьма агрессивны и разъедают не только скопившийся в клеянке нагар, но и корпус самой клеянки. Третий способ очистки – демонтаж узла и его механическая очистка.

Вальцовые клеенамазы с дозирующим валом для жидких клеев

Эффективным усовершенствованием конструкции вальцовых клеенаносящих установок на пласть стала замена ракелей дозирующими валами. Эти приводные ровные валы всегда вращаются навстречу клеенаносящим валам с насечкой. Клей находится между валами и постоянно перемешивается. Таким образом, даже при длительной работе вхолостую не происходит предотверждения клеевых материалов. Опционально именно этот тип вальцовых станков оснащается устройствами автоматической подачи клея или клеевой смеси (при работе с многокомпонентными системами), работающими от датчиков уровня клея на валах. Также машины, которые используются для нанесения многокомпонентных клеевых систем, могут оснащаться системами охлаждения смеси, что продлевает время жизни клеевых систем. В этом случае между валами устанавливаются змеевики (трубки) с охлаждающей жидкостью температурой 8–12°C, поступающей от холодильной установки. Эта опция позволяет увеличить время действия смеси в 1,5–2 раза, а также сократить число необходимых промывок оборудования. Очень важная опция для обеспечения бесперебойной работы вальцовых машин, особенно шириной более одного метра, – автоматическая система промывки.

Автоматический клеенаносящий станок Osama с дозирующими валами

При промывке необходимо тщательно отмыть четыре вала: два клеенаносящих и два дозирующих. На выполнение этой работы вручную потребуется от 30 до 60 мин, при автоматической промывке – не более 10 мин. При оснащении линий склейки автоматической системой, необходимо подключение станка к магистральной системе подачи воды. На многих предприятиях к этой магистрали подсоединяют бойлер. Теплая вода (20–40°C) гораздо быстрее, чем холодная, вымывает любой клей на водной основе. Кипятком мыть станки категорически запрещено – горячая вода может спровоцировать мгновенное отверждение остатков клея. При заказе опции автоматической промывки на клеевую машину следует обратить внимание на размер щеток системы автопромывки. К сожалению, иногда в комплектации встречаются маленькие щетки, которыми невозможно хорошо промыть валы. Большие щетки обеспечат быструю и хорошую промывку валов. Также для качественной промывки, особенно при работе с многокомпонентными клеевыми системами, можно использовать 10%-ный раствор мочевины. Скорость и качество промывки заметно повысятся.

Расход клея регулируется установкой определенного расстояния между дозирующим и клеенаносящим валом: чем меньше зазор – тем меньше наносится клея. Вальцовые клеенаносящие установки с дозирующими валами считаются самыми эффективными системами в своем классе, поэтому производители изготавливают множество отличающихся размерами моделей, предназначенных для использования в разных сферах деревообработки и мебельной промышленности.

Вальцовые клеенаносящие установки шириной от 250 до 650 мм применяются при производстве мебельного щита, оконного бруса (при работе с ПВА-клеями); при производстве стенового бруса (с клеевыми системами ЭПИ и ММФ); при изготовлении паркетной и инженерной доски (с ПВА-, ЭПИ- и КФ-системами). Скорость подачи на этих агрегатах в зависимости от задач варьирует от 20 до 80 м/мин и обычно регулируется электроникой.

Установки шириной от 1000 до 3000 мм обычно используются для облицовки древесных плит как листовыми, так и рулонными материалами. Кроме того, они могут применяться для изготовления дверных полотен, паркетной и инженерной доски, столярной и CLT-плиты, тамбурата (при работе с клеями ПВА, КФ и ММФ, также возможно использование дисперсии полиуретана при нанесении на гладкую поверхность).

Однако у вышеописанных установок есть сильные «конкуренты». Для выполнения тех же задач, которые были перечислены, применяются еще более совершенные вальцовые машины, работающие в паре с каландровыми прессами, что позволяет максимально ускорить процесс склейки. Речь идет о вальцовых клеенаносящих установках с двойным комплектом валов и возможностью промежуточной сушки при использовании многокомпонентных жидких клеев.

Эти установки обычно работают на линии именно с каландровыми прессами, реже с многопролетными проходными горизонтальными прессами и используются исключительно для нанесения карбамидформальдегидных клеевых систем с раздельным нанесением клея и отвердителя. Они обязательно оснащаются двумя вальцовыми установками с дозирующими валами. На первой установке, у которой все валы гладкие, на поверхность плиты наносится жидкий кислотный отвердитель. Гладкие валы применяются для обеспечения малого расхода отвердителя – от 5 до 30 г/м2. После нанесения отвердителя плита поступает в зону нагрева, оснащенную УФ-лампами. Сушка отвердителя необходима для исключения попадания жидкого отвердителя в следующие валы нанесения клея, в противном случае образовавшаяся смесь затвердевает, причем стремительно, а это самое страшное, что может произойти с клеенаносящей установкой, деревообработчики называют это «закозлить валы». Тогда неизбежна замена дорогостоящих клеенаносящих валов, поскольку затвердевший КФ-клей можно удалить только механическим способом – путем фрезеровки и обрезинивания валов.

Устройство второй пары валов, наносящих клей, ничем не отличается от обычной клеенаносящей установки с дозирующими валами. Несущественное различие в том, что обычно клей и отвердитель подаются при помощи насосов не на валы, а в промежуточные емкости, находящиеся под валами, а уже оттуда с помощью дополнительного насоса на валы, поскольку компоненты клеевой системы не перемешиваются. Таким образом достигается циркуляция и постепенное обновление большого объема клея, что гарантирует стабильное и прогнозируемое поведение высокопроизводительной клеевой системы. В конце рабочей смены установку нужно обязательно промыть водой или специальными моющими средствами, содержащими мочевину. Обычно установка оснащена автоматической системой промывки. Особую осторожность следует соблюдать при промывке вальцов отвердителя, поскольку повреждение их поверхности может привести к излишней подаче отвердителя и, как следствие, браку готовой продукции, а также отверждению клея на валах клеенанесения, что гораздо хуже.

Еще один вариант клеенаносящих вальцовых установок – агрегаты с горячими валами для облицовывания плит с использованием реактивного термоплавкого полиуретана. Этот клей-расплав поставляется в цилиндрических гильзах емкостью 2, 20 и 200 кг. Так как он отверждается при взаимодействии с влагой, содержащейся в воздухе, работа с ним требует особого внимания. Прежде всего, перед нанесением этот полиуретановый клей необходимо расплавить и поддерживать в горячем состоянии. В этих установках также две пары валов. В начале линии расположены горячие гладкие клеенаносящие валы, температура поверхности которых от 110 до 150°C (в зависимости от рекомендаций производителя клея). Валы находятся под защитным кожухом, обеспечивающим защиту операторов участка клеенанесения от паров изоционата, появляющихся при нагреве клея. Твердые гильзы укладываются оператором непосредственно на валы и в процессе их вращения происходит постепенное расплавление клея. Опционально установка может быть оснащена плавителем, с помощью которого предварительно расплавляют клей (в случае его поставки в крупной таре), а затем подают на валы расплав по подогреваемой магистрали. В такой конфигурации оборудование может работать непрерывно, без остановок на расплавление новой партии клея.

Расплавленный клей наносится на заготовку, расход 35–65 г/м2, что обусловлено техническими параметрами производимой продукции. Затем заготовка с нанесенным клеем поступает на открытый стол, где на нее укладывается облицовочный материал. Далее заготовка проходит через холодный вальцовый пресс, где выполняются прессование и прикатка облицовки. На выходе получают готовую продукцию, которую можно сразу упаковывать.

На подобных установках изготавливают плиты, облицованные разными пластиками, тамбурат, выполняют переклейку плит и другие работы, в ходе которых на сборку деталей требуется до трех минут. После работы ежедневно выполняется промывка клеенаносящих валов специальным порошковым расплавом. В случае отверждения реактивного полиуретана очистка возможна только механическим путем, то есть, по сути, необходима замена клеенаносящей установки.

Основные плюсы роликовых клеенаносящих устройств – простота конструкции и эксплуатации, довольно низкая цена. Основной минус – необходимость контроля оператором параметров склейки и работы машины. Также требуется регулярный аудит клеенаносящих валов, поскольку при их износе резко снижается качество клеенанесения, а также невозможна точная и гарантированная дозировка клея.

Михаил ТАРАСЕНКО,

PRO-KLEIM.UCOZ.RU