Что предлагает рынок в помощь покупателю деревообрабатывающего оборудования

Часть 4. Оборудование для раскроя и сращивания пиломатериалов

Для поперечного пиления пиломатериалов с целью получения заготовок нужной длины и вырезания из досок недопустимых дефектов используются торцовочные станки с верхним или нижним расположением пилы.

Часть 1

Часть 2. Лесопильное оборудование

Часть 3. Сушильные установки для пиломатериалов

Часть 5. Станки фуговальные, рейсмусовые, четырехсторонние строгальные

В станке ЦТ-450 (рис. 1) пила опускается за счет качания балансира, на одном плече которого находится пила, а на другом – электродвигатель, связанный с пилой ременной передачей.

Ширина пиления торцовочных станков составляет 200–300 мм в зависимости от диаметра пилы. Производительность торцовочных станков с верхней пилой равна примерно 0,5–1,0 м3/ч в зависимости от размеров и качества пиломатериалов.

Более широкие доски и плиты можно распиливать на станках консольного типа (рис. 2).

В этом случае пила перемещается по консоли, что позволяет торцевать доски и щиты шириной до 900 м, а поворот консоли дает возможность пилить заготовки под заданным углом. Станок отличается большими затратами ручного труда, низкой производительностью, но привлекает универсальностью и ценой.

Для средних и крупных производств можно найти торцовочные станки, в которых снижены затраты ручного труда и, соответственно, сокращено время рабочего цикла. Это станки с нижним расположением пилы, в них механизирован подъем пилы, а также может быть механизирована или автоматизирована подача и фиксация материала.

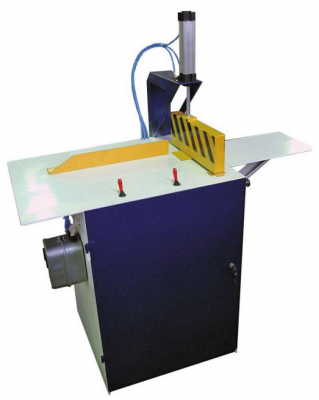

Один из наиболее популярных станков этого типа стал СТ-1 (рис. 3).

Выпускаются модификации станка с пилами диаметром 350, 400 и 450 мм. При нажатии педали или кнопки джойстика сначала доска жестко фиксируется верхним прижимом, а затем пила поднимается и опускается с помощью пневмоцилиндра (производство Camozzi, Италия). Максимальная ширина доски 200–250 мм, масса станка 300–340 кг. Аналогичные станки китайского производства с шириной пиления до 300 мм предлагает фирма EcoWood. В комплекте могут быть поставлены рольганги с линейкой и мерными упорами.

Для толстых досок можно использовать станок ЦКБ-40К, который может торцевать брус сечением до 200 × 200 мм или доски сечением до 600 × 50 мм.

Поточному производству требуются более высокопроизводительное оборудование, а именно: линии торцовки или линии оптимизации, кроме специального торцовочного станка, укомплектованные системой позиционирования и измерения досок. Под термином «оптимизация» понимают возможность оптимального раскроя пиломатериалов с учетом качества досок, размеров материала и заданных вариантов длины заготовок.

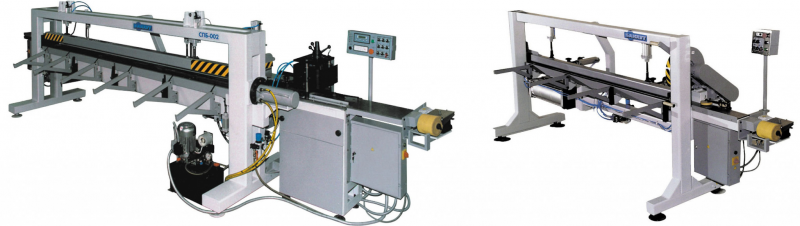

Вероятно, первым российским производителем линий торцовки следует считать новгородскую фирму «Бакаут». Помимо обычного торцовочного станка СТБ-002 со временем реза до 2 с, предприятие выпускает линию оптимизации «Оптима-8» со скоростным станком, время реза которого не превышает 0,8 с.

Предусмотрено шесть режимов работы линии:

- резка в размер с минимальным отходом;

- резка в размер с длиной приоритетных вариантов;

- вырезка дефектов по люминесцентным меткам;

- вырезка дефектов с минимальным отходом;

- вырезка дефектов при приоритетных вариантах длины.

Производительность линии определяется скоростью работы операторов и в среднем составляет 17 м/мин при скорости подачи досок до 75 м/мин. В состав линии входят подающий модуль, торцовочный модуль и приемный конвейер (рис. 4).

На линии можно торцевать доски толщиной 20–100 мм, шириной 30–250 мм и длиной до 6,2 м. EcoWood выпускает аналогичную линию марки CFS-100, которая применяется в линиях сращивания.

Работу линии настраивают с помощью программируемого логического контроллера – ПЛК (PLC). Это разновидность компьютера, созданного специально для управления технологическими процессами и хорошо защищенного от внешних воздействий. Он может функционировать длительное время почти без вмешательства человека.

Сегодня на средних и крупных предприятиях участок раскроя пиломатериалов организуется обычно в паре с участком сращивания короткомерных пиломатериалов. Используют линии сращивания или отдельное оборудование – шипорезный станок и пресс для сращивания с клеенамазывающим устройством.

Отечественный станок СФШ 009Р (рис. 5) фрезерует зубчатые мини-шипы на торцах бруса и наносит на них клей для последующего торцевого сращивания. Станок входит в состав автоматических линий сращивания ЛБСА 001 и ЛСБ 005 или поставляется отдельно. Длина заготовок может быть от 200 до 1000 мм. Они укладываются на ребро на поворотный транспортер каретки в пакет шириной до 600 мм и высотой до 200 мм. При движении транспортера вперед заготовки доходят до упора и выравниваются по передним кромкам. Пакет фиксируется прижимной балкой, каретка движется вперед для зачистки торцов пилой и нарезания шипов профильной фрезой. Затем каретка возвращается назад, прижим снимается и транспортер разворачивается на 180°, после чего цикл повторяется со смещением шпиндельного узла по вертикали на полшага. Установленная мощность станка 28 кВт. Производительность станка примерно 2–3 цикла в минуту.

Фирма «Бакаут» предлагает также и более легкую модель фрезерного шипорезного станка СФШ 005 с шириной пакета до 400 мм, его установленная мощность не больше 10 кВт.

Аналогичные станки предлагают китайские станкостроители. Например, шипорез TSK 23G отличается мощным шпиндельным узлом с двухрядными роликовыми подшипниками и гидравлической подачей рабочей каретки.

Заметим, что на участок сращивания должны поступать сухие короткомерные пиломатериалы длиной не более 1 м постоянного поперечного сечения. При большом разбросе размеров материала по ширине и толщине требуются предварительные операции по калиброванию заготовок с помощью прирезного и рейсмусового станков.

Заготовки с нарезанными шипами далее должны быть незамедлительно поданы в пресс для сращивания. Создание большого буферного запаса нежелательно, так как со временем при переменных влажности и температуры в помещениях шипы могут деформироваться, что нарушит плотность клеевого соединения зубчатых шипов.

Клей наносится на шипорезном станке или прессе. В первом случае используют контактный способ с помощью профильного пластмассового ролика или пневматическое нанесение с помощью форсунок. Достаточно наносить клей только на один торец.

Если на шипорезном станке нет клеенаносящего узла, то операция выполняется на прессе для сращивания путем ручной подачи каждой заготовки для контакта с клеенаносящим роликом.

Прессы для сращивания заготовок на зубчатый шип различают одно- и двухканальные (рис. 6).

Одноканальный пресс работает по следующему циклу: рабочий наносит клей на шипы и наживляет заготовки, формируя плеть длиной, равной длине рабочей зоны пресса, после чего торцует плеть на заданную длину с помощью встроенной торцовочной пилы. После этого плеть автоматически выравнивается по ширине и толщине с помощью прижимных линеек и прессование с помощью гидроцилиндра (с усилием до 6 т). После выдержки склеенная деталь выталкивается на приемный стол.

Производительность пресса СПР 002М-3200 составляет до 6 п. м/мин, длина клееных деталей – до 3,2 м. Недостаток одноканального пресса заключается в нестабильной конечной длине готовой продукции. Так как исходная длина заготовок разная, то и число стыков в клееных деталях меняется, что обуславливает нестабильность их длины.

Двухканальный пресс СПБ 005 характеризуется более высокой производительностью (до 8 м/мин) за счет одновременной работы двух каналов: в одном осуществляется набор заготовок, в другом – прессование. Подача заготовок автоматическая. Серийно выпускаются три модификации пресса в зависимости от максимальной длины сращиваемой ламели – 3,3; 4,6 и 6,1 м. Рекомендуются для малого и среднего объема производства широкого ассортимента продукции – от элементов деревянных дверей, погонажных изделий, мебельного щита до оконного и стенового бруса.

Новгородская фирма «Бакаут» комплектует из указанного оборудования линию сращивания ЛБСА 001–200. На линии в автоматическом режиме выполняются следующие операции:

- фиксация пакета заготовок;

- подторцовка;

- фрезерование шипа с автоматическим смещением шпиндельного узла после первого такта;

- впрыск клея на зашипованный торец заготовки после второго такта фрезерования;

- перемещение заготовок на приемный стол;

- поочередное скидывание заготовок в модуль предварительного сращивания;

- предварительная стыковка заготовок;

- торцевое прессование на длину до 3,2 м за цикл;

- считывание длины плети на выходе;

- отпиливание готовой ламели по заданной длине;

- сталкивание склеенного бруса в накопитель.

Линия ЛСБ 005 производства этой же фирмы аналогична предыдущей, но укомплектована двухканальным прессом для сращивания, что позволяет увеличить производительность на 20%. В ней также можно использовать два фрезерных станка для сокращения цикла обработки заготовок.

Аналогичное оборудование для сращивания выпускает Савеловский ЗДС (г. Кимры) – это фрезерный станок ШС-3 и прессы для сращивания ПС-3М и ПС-4М со встроенным клеенаносителем. А также предприятие «Тигруп» (г. Тверь) – шипорезные станки ШС-ЛОЗА-03 и ШС-05К и прессы ПС-160/3000 для сращивания заготовок в размер до 3 м или ПСБ-220 для бесконечного сращивания.

Высокопроизводительную (до 1000 м за смену) линию сращивания ЛСД с проходными шипорезными станками предлагает фирма «Техпромсервис» (г. Вологда). На ней зарезка шипов осуществляется не в пакете, а поштучно – сначала заготовки базируются по правому торцу, а потом – по левому, для зачистки торца и нарезания шипов. Длина клееных досок – до шести метров.

Из китайского оборудования можно предложить сравнительно недорогую линию Beaver Superline 6–12 с высокой степенью автоматизации. В нее входят два шипорезных станка и двухканальный пресс для сращивания.

Следует отметить широкий выбор оборудования для сращивания на вторичном рынке. Там можно увидеть предложения в ценовом диапазоне от 200 тыс. до 2 млн руб. как отечественного оборудования, так и импортного. Желающим организовать современный участок торцевания и сращивания пиломатериалов стоит внимательно просмотреть все варианты и выбрать оптимальный с учетом характеристик сырьевой базы, финансовых возможностей и перспектив реализации продукции.

Текст Владимир Волынский