Сага о торфе

Россия располагает колоссальными запасами торфа: по информации ВНИИТП (института торфяной промышленности) только разведанные оцениваются в 175,6 млрд т! Это больше 35% мировых запасов. А торф – ценнейший возобновляемый природный ресурс растительного происхождения, хотя во многих европейских странах так не считают.

Для сравнения: запасы нефти в России составляют от мировых лишь 5%, каменного угля – 20%, бурого угля и газа – по 32%. Наиболее обеспечены торфяными ресурсами Западная Сибирь, Урал и Северо-Запад. Ежегодный прирост торфа на болотах РФ достигает 250 млн т. Запасы торфа только на неразрабатываемых месторождениях позволяют довести объем его добычи до 7% ежегодного объема потребления угля в России. За счет низких трудоемкости и энергоемкости добычи и относительно короткого расстояния вывоза до потенциальных потребителей торф в ряде регионов составляет конкуренцию другим видам ввозимого твердого топлива, в частности углю. Кроме того, низкие (если сравнивать с углем) содержание серы и зольность обеспечивают невысокий уровень вредных выбросов при сжигании торфа. Хотя его зольность выше зольности древесины, образующаяся в виде мягкого порошка зола экологически безопасна и служит ценным удобрением, поскольку сильно щелочная и содержит много микроэлементов, столь необходимых для развития растений, а большинство земель в разных регионах требуют раскисления, для чего используется дорогостоящая доломитовая мука или известь.

В середине 2000-х годов эксперты прогнозировали весьма оптимистичные показатели производства и применения торфа в России до 2020 года, как то:

- обеспечение новых тепловых электростанций мощностью 20–30 МВт и котельных в богатых торфом энергодефицитных северных регионах – до 4 млн т;

- увеличение добычи кускового торфа до 3 млн т;

- производство торфяных брикетов до 1 млн т.

Но эти предсказания по ряду причин не сбылись.

По теплотворной способности торф уступает каменному углю, мазуту и газу (и сопоставим с бурыми углями-лигнитами), однако его перспективных потребителей очень много: частный жилой сектор, коттеджные и дачные поселки, небольшие производственные помещения, котельные и т. п.

Немного теории и истории

Торф – самый молодой вид ископаемого топлива в ряду бурых и каменных углей. Это топливо гумусового образования, представляющее собой продукт неполного разложения растительных остатков при избыточном увлажнении. Образуется в основном в зарастающих болотах.

По способу добычи различают кусковой и фрезерный торф. Кусковой получают в виде стандартных «кирпичей» при машиноформовочном и гидравлическом способе добычи. Фрезерный торф представляет собой смесь частиц разной формы размером до 25–60 мм.

Вследствие низкой теплоты сгорания и низкой механической прочности торф относится к местным видам топлива, подлежащим использованию вблизи зон его добычи (в отличие от торфяных брикетов и пеллет, прочность которых позволяет транспортировать их на большие расстояния).

Для получения прессованного и топливного торфа, различных его минеральных смесей и других продуктов применяется фрезерный способ добычи. Эта технология используется в промышленности с 30-х годов прошлого века. В отличие от экскаваторного, фрезерный способ относится к послойно-поверхностным, так как залежь торфа разрабатывается с поверхности тонкими слоями, а не на всю глубину. В сравнении с другими этот способ наименее трудоемкий, поэтому себестоимость торфа снижается. Для фрезерной разработки торфяники сначала осушают, а на их поверхности подготавливают по определенным схемам производственные площади.

В СССР основная часть фрезерного торфа использовалась в качестве топлива (прямое сжигание) на электростанциях и в котельных, для чего ее прессовали в топливные брикеты, а часть в сельском хозяйстве – для компостирования и подстилки в животноводстве. В зависимости от качества фрезерный торф служит сырьем для производства газа и кокса в металлургии, этилового спирта, кормовых дрожжей, щавелевой кислоты, различных добавок и питательных грунтов для садоводства и овощеводства.

Для производства торфяных пеллет можно использовать три способа подготовки сырья и собственно гранулирования. Два рассчитаны на фрезерный торф, и один включает предварительное осушение торфяной залежи, экскавацию из нее торфяной массы с одновременным измельчением до частиц 1–10 мм, гранулирование и сушку гранул в полевых условиях. А новый способ запатентован в России совсем недавно – это производство пеллет зимой из замороженного торфа. Содержащий до 50% влаги торф транспортируется по зимнику к месту переработки. В цеху измельчается без размораживания в измельчителе. Затем подвергается конвекционной сушке горячим воздухом до влажности 20% и дополнительно измельчается до частиц диаметром 3–5 мм в сушильном барабане. В барабан поступает сухой воздух, нагретый до 200–250°С, а на выходе его температура 120–130°С. Продолжительность сушки 9–23 мин. Из сушильного барабана частицы торфа с температурой 110°С поступают в камеру, где продувкой воздухом из производственного цеха с температурой 23°С, охлаждаются до температуры 30–32°С. Охлажденные частицы торфа перемещаются в гранулятор.

Теплота сгорания фрезерного торфа равна примерно 2000 ккал/кг, а самых лучших сортов антрацита и кокса – до 8000 ккал/кг. Калорийность бурого угля составляет в среднем 3600 ккал/кг. Каменный уголь сегодня после перевозки железной дорогой становится в несколько раз дороже. Используя местное топливо, можно немало сэкономить на транспортных расходах. К тому же теплотворная способность брикетов и пеллет из торфа достигает 4300 ккал/кг, то есть сопоставима с показателем бурого угля.

Фрезерный или кусковой торф должен подаваться в топку котла при влажности не выше 50–52%. А в дождливое лето она может достигать 60% и более. Чтобы сжечь такое топливо, нужно испарить содержащуюся в нем влагу, на что требуются огромные затраты энергии. Торфяные же брикеты и гранулы при изготовлении высушиваются до влажности 10–15%.

Преимущества торфа как топлива

В последнее время наметилась устойчивая тенденция роста цен на основные энергоносители: уголь, жидкое топливо и природный газ. Как следствие, повышается стоимость электроэнергии и тепла. Все актуальнее становится использование местных видов топлива – торфа и древесных отходов. Их роль в обеспечении энергетической независимости регионов возрастает с каждым днем.

Сравнение торфа с другими видами топлива свидетельствует о выгодах его использования. Неоспоримым преимуществом торфа как сырья для производства брикетов и пеллет признается также масштабная сырьевая база, позволяющая много лет стабильно обеспечивать крупные производства, причем независимо от капризов поставок, как в случае древесных отходов.

В энергетике торф, помимо прямого сжигания, применяется и для газогенерации.

Первый газогенератор, предназначенный главным образом для использования торфа, был построен Бишофом в 1839 году в немецком Лаухаммере.

В 1841 году опыты по газификации торфа проводил во Франции Эбельмен. Газификация развивалась в основном на базе антрацита и кокса, и только в девяностых годах ХIX века торф привлек внимание ученых. Известную роль в этом сыграло широкое распространение газовых двигателей. Как топливо для газовых моторов торфяной газ впервые применили в 1883 году в Дюнеберге, под Гамбургом. В 1910 году около Оснабрюка (Германия) была построена электростанция, оборудованная двигателями, которые работали на газе, полученном из торфа в газогенераторах Монда. В годы Первой мировой войны недостаток жидкого моторного топлива в Германии и Франции заставил искать пути замены жидкого топлива для транспортных двигателей твердым. В результате были созданы транспортные газогенераторы, топливом для которых, помимо древесного угля и древесины, в отдельных случаях служил торфяной полукокс.

В России газификация торфа была развита довольно слабо. Кое-где работали торфяные газогенераторные станции, но все небольшой мощности и оборудованные примитивными газогенераторами. В 1929 году на стеклозаводе им. Дзержинского в г. Гусь-Хрустальный была введена в строй первая крупная газогенераторная станция с современными газогенераторами со швель-шахтой. В последующие годы построили ряд подобных газогенераторных станций на крупнейших советских промышленных предприятиях. С тех пор торф в СССР прочно занял место топлива для производства генераторного газа. Но, когда началась добыча природного газа, о газогенерации торфа забыли...

Российские перспективы

В чем причина? Почему сегодня российские торфопредприятия в плачевном состоянии, а торфяная отрасль в упадке? Ведь торфяные залежи есть во многих регионах, где довольно высокая плотность населения, и торф видится вполне доступным и относительно недорогим местным видом топлива.

Рассмотрим для примера несколько регионов России, располагающих большими запасами торфа.

Томская область. Торф второй после древесины ценный биоэнергетический ресурс региона, по его запасам уступающего лишь Тюменской области. По состоянию на 1994 год в Томской области выявлено и учтено 1340 торфяных месторождений с суммарными запасами 29 345 577 тыс. т, то есть около 18% запасов торфа Российской Федерации.

Почти во всех районах области обнаружены запасы торфяного сырья. В некоторых есть осушенные торфяники. В Великую Отечественную войну на Таганском месторождении торф добывали как топливо для Томска. В 2000-х годах, несмотря на дороговизну доставки угля, были лишь отдельные попытки использовать торф в качестве альтернативного местного топлива.

В 1995 году областная власть предприняла попытку сдвинуть с мертвой точки производство коммунально-бытового топлива из торфа, но средства выделялись только один год и были распределены по многим районам области. Постепенное внедрение торфяного топлива позволило бы создать надежную энергетическую базу в ряде районов, снизить затраты на генерацию тепловой энергии, значительно сократить вывод за пределы области денежных средств на закупку того же угля и дизтоплива по северному завозу, не говоря уже об обеспечении дополнительных рабочих мест в регионе и поступлении налогов в местный бюджет. Однако торф в энергетике региона до сих пор не используется.

Владимирская область. Суммарные промышленные запасы месторождений торфа в регионе составляют свыше 260 млн т, что эквивалентно 80 млн т условного топлива Это колоссальный ресурс для области. Гипотетически при переводе всех котельных ЖКХ на торф запасов хватит больше чем на полвека.

Директор ОАО «Владимирторф» Анатолий Волков еще в 2005 году предложил стратегию использования торфа во Владимирской области с целью обеспечения энергетической независимости от газа и других видов завозного топлива (угля, мазута). «Здравый смысл предполагает: на каждой котельной должен быть тепловой агрегат, работающий на резервном топливе. Но покажите мне их! Даже если в области есть котлы, способные работать на нескольких видах топлива, то его аварийных запасов нет. Решение проблемы в использовании местного топлива, которое буквально лежит у нас под ногами, – торфа. Например, на площади Владимирской области, контролируемой только агентством лесного хозяйства, торфяники занимают примерно 30%. Когда-то Владимирская ТЭЦ работала на торфе. Но Совмин принял решение: не сметь сжигать торф, добывать его только для улучшения плодородия почв. Что мы получили из этого? Такой урожайности, как за рубежом, мы так и не добились, а объемы торфодобычи значительно упали. Предприятия, занимающиеся добычей торфа, стали разоряться», – говорил г-н Волков в одном из интервью. В 2017 году и ОАО «Владимирторф» было ликвидировано…

В г. Гусь-Хрустальный заказчик и владелец проекта ООО «Энбима групп» (генподрядчик ООО «Региональная биоэнергетическая компания «Владимир») на быстровозводимом модульном автоматизированном комплексе наладил производство торфяных брикетов, а затем запустил первый в РФ завод по производству топливных гранул из торфа. В 2007 году в с. Небылое была модернизирована угольная котельная установленной мощностью 1 МВт (два котла по 0,5 МВт) и переведена на торфяные пеллеты. Предполагалось создать в области несколько предприятий общей мощностью 200 тыс. т торфяных гранул в год. К сожалению, генеральный директор ООО «Энбима Групп» Григорий Мальцев скоропостижно ушел из жизни и не успел осуществить все свои планы. Но его дело успешно продолжает ОАО «Биоэнерго».

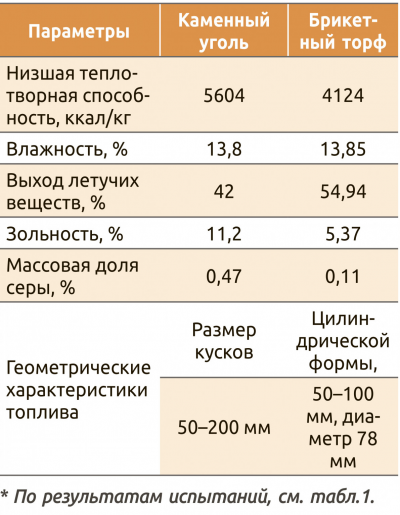

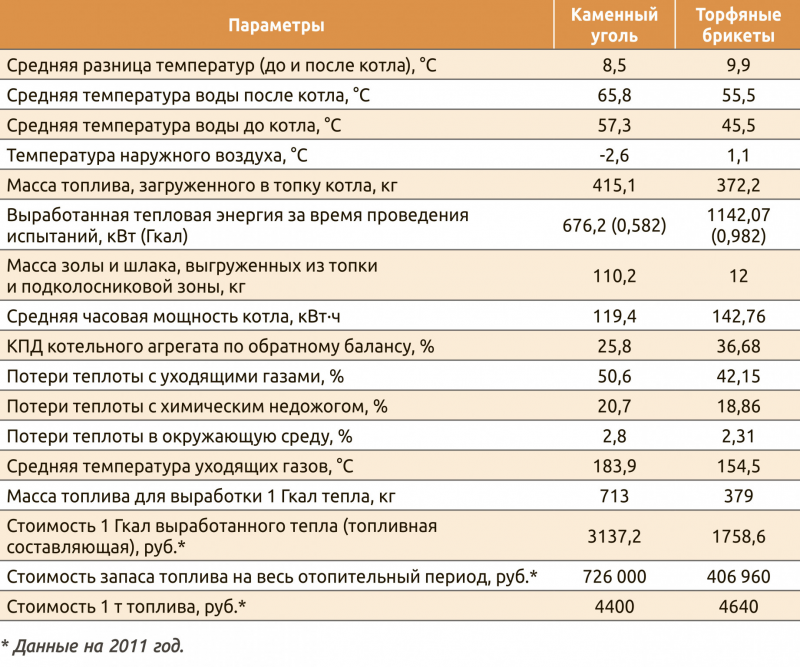

Компания «Несен Инжиниринг» в 2011 году провела сравнительные испытания сжигания каменного угля и торфяных брикетов в отопительной котельной в г. Юрьеве-Польском. На основе полученных данных был сделан расчет основных параметров, указывающих на эффективность сжигания того или иного вида топлива, и представлен технический отчет со следующими выводами:

1. Средняя температура воды после котла при сжигании каменного угля (65,8°С) выше средней температуры воды при сжигании торфяных брикетов (55,5°С) на 15%.

2. Средняя температура воды до котла при сжигании каменного угля выше средней температуры воды при сжигании торфяных брикетов на 20%. Высокая температура на прямом и обратном трубопроводах обусловлена температурой наружного воздуха. Испытания при сжигании каменного угля проводились при средней температуре наружного воздуха -2,6°С, а при сжигании торфяных брикетов средняя температура наружного воздуха была 1,1°С. Согласно температурному графику температура воды после котла при температуре наружного воздуха -2,6°С должна быть 65°С, а при температуре наружного воздуха 1,1 °С – 56°С.

3. Разность температур воды в прямом и обратном трубопроводах котла при сжигании торфяных брикетов на 1,4°С выше, чем при сжигании каменного угля.

4. Масса каменного угля, загруженного в топку котла, превышает на 10% массу торфяного брикета. Испытания при сжигании каменного угля проводились в течение 5 ч, а при сжигании торфяных брикетов – 7 ч 20 минут.

5. При сжигании 415,1 кг каменного угля образовалось 110,2 кг золы и шлака, что соответствует 26,5% общей массы каменного угля, загруженного в топку котла.

При сжигании 372,2 кг торфяных брикетов образовалось 12 кг золы и шлака, что соответствует 3,2% общей массы торфяных брикетов, загруженных в топку котла.

6. Средняя часовая мощность котла при сжигании каменного угля составляет 119,4 кВт·ч, это на 16% ниже средней часовой мощности котла при сжигании торфяных брикетов.

7. КПД при сжигании каменного угля в котле с П-образным расположением экранных труб составляет 23,9%, при сжигании торфяных брикетов – 34,60%. Расчет КПД методом обратного баланса зависит от тепловых потерь. Больше всего тепла теряется с уходящими газами, в зависимости от температуры уходящих газов и коэффициента избытка воздуха. При сжигании каменного угля и торфяных брикетов коэффициент избытка воздуха одинаковый.

8. Средняя температура уходящих дымовых газов при сжигании каменного угля превосходит среднюю температуру уходящих дымовых газов при сжигании торфяных брикетов на 16%. Это обусловлено температурой горения каменного угля, которая больше чем в 1,5 раза выше температуры горения торфяных брикетов. При этом объем топочного пространства при проведении испытаний одинаковый (в одном котле).

9. Расход каменного угля на 1 Гкал выработанного тепла составляет 713 кг, что на 47% больше удельного расхода торфяных брикетов на 1 Гкал. 10. При сжигании каменного угля стоимость 1 Гкал выработанного тепла на 44% выше, чем при сжигании торфяных брикетов.

11. Соответственно, стоимость объема каменного угля на весь отопительный период на 44% выше стоимости объема торфяных брикетов на тот же срок.

Таким образом, испытания показали, что сжигание торфяных брикетов эффективнее сжигания каменного угля по выработанному и отданному потребителю количеству тепла и экономичнее по расходу топлива (табл. 1 и 2).

В апреле 2015 года в области запустили две котельные, работающие на торфяных брикетах и пеллетах: в деревне Тургенево Меленковского района на 3 МВт и в деревне Сафроново Руднянского района на 0,6 МВт. Котельные были построены в рамках реализуемого компанией ОАО «Биоэнерго» пилотного проекта по переводу неэффективных мазутных и угольных котельных на местные виды топлива. Котельная в Тургенево, использующая местный торф, в то время была крупнейшей в Центральном федеральном округе. Генеральный директор ОАО «Биоэнерго» Алексей Гарбузов пояснял тогда, что это пилотный проект намеченного масштабного плана работ по переводу неэффективных мазутных и угольных котельных Владимирской области на местные возобновляемые виды топлива. По его словам, на тот момент объем добываемого в России торфа не превышал 3% показателя, достигнутого в СССР. В постсоветской России – 2 млн т (меньше 0,04% общего топливного баланса) в год, а при плановой советской экономике – больше 90 млн т. Комментарии излишни.

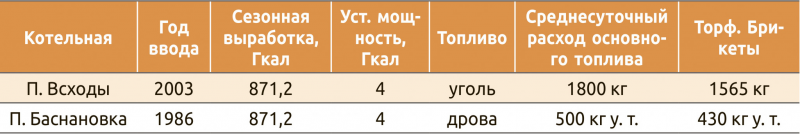

Смоленская область. В конце декабря 2013 года ОАО «Биоэнерго» совместно с ООО «Смоленская биоэнергетическая компания» провели на объектах ЖКХ Угранского района пробные топки со сжиганием торфяных брикетов для сравнения их эффективности с привозным углем и дровами естественной влажности. Работы проводились в котельных установленной мощностью 4 Гкал/ч, расположенных в поселках Всходы и Баскановка.

За период топки по результатам журналов учета на угольной котельной в п. Всходы расход топлива уменьшился в среднем на 13%, притом что низшая теплотворная способность торфяного брикета (4200 ккал/кг) ниже аналогичной характеристики угля (5400 ккал/ кг). Масса зольного остатка уменьшилась в среднем на 150 кг в сутки по сравнению с образующейся при сжигании угля. Сократился выброс вредных веществ в атмосферу. За счет отсутствия шлака и уменьшения зольного остатка улучшилась экологическая обстановка вблизи котельной. Отпала необходимость остановки котлов для чистки при использовании торфяных брикетов. Значительно легче стал труд кочегаров. А в дровяной котельной п. Баскановка экономия затрат на приобретение топлива составила 16% (табл. 3).

В конечном итоге ОАО «Биоэнерго» перевело на местные виды твердого биотоплива, в том числе торф, 15 муниципальных котельных во Владимирской области, 26 котельных в Смоленской и шесть котельных в Мурманской. Как ни странно, регионы РФ, располагающие самыми большими ресурсами торфа, его не используют. Если в Красноярском крае препятствием стало угольное лобби, то что мешает Томской, Тюменской, Свердловской и другим областям?!

За рубежом

По данным международной организации TACIS, мировая добыча торфа за последние годы выросла на 10%, а спрос на это сырье растет.

Начнем с братской Белоруссии. Общая площадь торфяных месторождений в республике составляет 2,4 млн га (около 14% площади страны) с геологически подтвержденными запасами торфа 4 млн т. Приоритетными сейчас стали земельное и природоохранное использование торфяных месторождений. Принята государственная программа «Торф», направленная на укрепление энергетической безопасности Республики Беларусь (РБ) и признающая торф одним из важных топливно-энергетических ресурсов. Поэтому были перераспределены торфяные запасы, объем которых может составить 1,1–1,2 млрд т с возможностью промышленного извлечения до 0,6–0,8 млрд т торфа. При достижении установленных государственной программой объемов добычи торфа 6,5–7,5 млн т в год его запасов в республике будет достаточно для разработки и использования в энергетике и сельском хозяйстве на 100 лет без изъятия торфяных месторождений из действующих природоохранных фондов.

Основных направлений применения торфа пять: топливно-энергетическое, сельскохозяйственное, химико-технологическое, медицинское и природоохранное. Главной задачей торфяной промышленности Белоруссии стало обеспечение потребностей населения, коммунально-бытовых потребителей и топливно-энергетического комплекса республики торфяным топливом и продукцией на основе торфа – топливными брикетами, кусковым и топливным торфом, питательными грунтами и удобрениями, торфом для компостирования и верховым торфом. На сегодня 30 торфопредприятий ежегодно добывают 2,3–2,8 млн т фрезерного торфа (для сравнения: в России 2 млн т, как указано выше) и 7–9 тыс. т кускового торфа. Из добытого торфа на 25 торфопредприятиях за все время работы произведено 1,1–1,2 млн т топливных брикетов марок БТ-6, БТ-7, БТ-8, 4–5 тыс. т торфяных питательных грунтов, 25–27 тыс. т кипованного верхового торфа. Государственной программой было предусмотрено к 2020 году увеличение производства топливных брикетов до почти до 1,5 млн т в год, а также производство торфяных топливных гранул (пеллет). Кроме того, согласно техническим условиям (ТУ РБ) предусмотрено производство топливных брикетов марок БТ-3 и БТ-4 из смеси торфа и бурого угля, марки БЛ – из лигнина, марок БТЛ-1, БТЛ- 2, БТЛ-3 и БТЛ-4 – из смеси торфа и лигнина, а также марок БТД-1 и БТД-2 – из смеси торфа и древесных опилок. В стране работают больше 22 крупных торфяных предприятий. Из них следует выделить несколько: Ляховичский торфобрикетный завод, выпускающий фрезерный торф, торф для компостирования, торфобрикеты (уже произведено больше 5,3 млн т) и пылевидное торфяное топливо (сушенку) навалом и в биг-бэгах, используемое большими котельными установками, ТЭЦ и др.; Старобинский торфобрикетный завод (основан в 1977 году) – один из лидеров производства топливных брикетов в РБ; ОАО «Туршовка» (создано в 2009 году на базе республиканского унитарного торфопредприятия «Туршовка»), занимающееся добычей верхового и кускового торфа, торфа для пылевидного сжигания (влажность до 52%, зольность до 23%, содержание серы до 0,5%); СООО «Экоарк» – производитель торфяных пеллет.

Один из реализованных в Белоруссии проектов – Осиповическая мини-ТЭЦ. В декабре 2005 года в г. Осиповичи Могилевской области была смонтирована котельная с двумя паровыми котлами КЕ-10-24-300 ОГВ для сжигания древесных отходов и фрезерного торфа, предназначенная для генерации электроэнергии и использования остаточного тепла на выходе турбины для отопления объектов промышленного и коммунального назначения. В проекте задействована автоматизированная линия подачи фрезерного торфа с узлом его приема с оснащенным металлоотделителем транспортером, направляющим торф на дисковую сортировку, после которой оно поступает на топливный склад «живое дно». Со склада топливо гидротолкателями по заданному оператором алгоритму подается на скребковый транспортер, далее по вертикальному транспортеру в бункер котла. В нижней части бункера установлен шнековый питатель с частотным приводом, что позволяет регулировать нагрузку котла и поддерживать заданные параметры работы турбины. Оба котла оснащены комбинированным топочным устройством, позволяющим сжигать и древесные отходы (щепу, опил, кору и т. п.), и торф. Параметры котлов: паропроизводительность – 10 т/ч, перегрев пара – 300°С, давление пара на выходе пароперегревателя – 2,4 МПа. Мощность турбины 1,2 МВт. Для регулирования температуры перегрева в котлах установлен поверхностный пароохладитель. При фактической влажности торфа выше 50% его сжигают вместе с древесной щепой влажностью 45–65%.

А как обстоят дела с использованием торфа в Евросоюзе?

В Финляндии, по соседству с Россией, ежегодно добывается более 10 млн т торфа для нужд энергетики. Производство тепла в Суоми на 20% обеспечивается этим видом топлива. Распространенные там станции мощностью от 2 до 10 МВт почти все работают на торфе.

Последние минимум 10 лет в Европе активно спорят, считать ли торф возобновляемым источником энергии. В большинстве стран Западной Европы законодательство не признает его таковым, поэтому потребители торфяного топлива там не получают льгот и субсидий, в отличие от потребителей древесного топлива. А цена торфяных топливных брикетов, например в ФРГ, в декабре 2022 года – январе 2023 года была от 450 (оптом) до 1300 евро/т и выше (в розницу) (фото).

Каждую осень немецкая индустрия субстратов собирается в Бад-Цвишенане (федеральная земля Нижняя Саксония) на Немецкий день торфа и гумуса (DTHT) – одно из самых важных мероприятий отрасли. Представителей промышленности и торговли всегда ждет интересная и богатая программа. Спикеры затрагивают актуальные вопросы и тенденции развития рынка. Традиционный игровой вечер после мероприятия также предоставляет возможности для обмена информацией.

Последний Немецкий день торфа и гумуса прошел 29 сентября 2022 года и привлек около 180 посетителей, как представителей компаний, так и частных лиц. Сначала политики и промышленники обсудили доступность торфяного сырья, использование торфа в энергетике и т. п. А в панельной дискуссии рассмотрели возможности более плотного сотрудничества с сельским хозяйством.

На мероприятии было представлено исследование социально-экономического значения производства торфа и субстратов в ЕС, проведенное по заказу Европейской ассоциации торфа и растительных сред (EPAGMA). В эту ассоциацию входят 16 производителей торфа из 11 стран, которые производят в ЕС 65% торфа.

Если площадь болот всех типов в мире составляет 4 млн км2, то в ЕС – 282 тыс. км2. Добыча торфа в мире ведется на 2 тыс. км2, что соответствует 0,05% общей площади. В ЕС торф добывается на 1200 км2, то есть 0,4% площади европейских торфяников. В 2005 году в ЕС было добыто 64 млн м3 торфа, основными производителями являются Финляндия (40%), Ирландия (21%) и Германия (13%). Только 42% общего количества используется в средах для выращивания, 5% – для улучшения почвы. А 50% торфа идет на производство энергии, прежде всего в Финляндии, Швеции и Ирландии. Австрия, Бельгия, Италия, Нидерланды и Испания используют весь потребляемый объем торфа, который почти полностью импортируется, для производства субстратов и почвы для горшечных культур. Ежегодно в Европейском союзе выпускается около 22 млн м3 субстратов для коммерческого садоводства, и 86% сырья для них составляет торф. В производстве профессиональных субстратов на декоративное растениеводство приходится 48% потребляемого торфа, на овощеводство – 27%, древесные питомники – 17%. На грибоводство уходит 3%, на плодоводство – 1%, на другие сферы использования – 4%.

В производстве торфа и субстратов занято около 11 тыс. рабочих, непосредственно связанных с садоводческим торфом/субстратами (в том числе управление, добыча, переработка, маркетинг, исследования и разработки).

В 2005 году годовой объем продаж торфа на условиях самовывоза составил €1,3 млрд. Согласно исследованию, в ЕС 62 тыс. садоводческих компаний выращивают растения для срезки и в горшках на площади 56 тыс. га производственной стоимостью €12 млрд. 18 000 питомников достигают производственной стоимости €5 млрд на 110 тыс. га. В овощеводстве 39 800 ферм обрабатывают 2 млн га с объемом производства €45 млрд. В садоводстве, с цветочными и декоративными культурами и в питомниках, заняты 173 тыс. человек, еще 600 тыс. человек работают в овощеводстве (все – полный рабочий день).

Не только топливо

Президент Восточно-Сибирской ассоциации биотехнологических кластеров Николай Бугаенко, выступая с докладом на XIII Cибирском экономическом форуме (23–24 ноября 2022 года в Красноярске) сказал, что с точки зрения рационального использования запасов более перспективной представляется переработка торфа для получения нетопливной продукции, поскольку такие производства не столь требовательны к объемам сырья и экономически целесо¬образной может быть разработка залежей, содержащих 1–4 млн т. Примечательно, что обычно больше 40% месторождений приходится на выделенный, но неиспользуемый фонд. То есть развитие нетопливного направления возможно без явного конфликта с природоохранными целями. Тогда как сжигать торф все равно что топить печь ассигнациями, по мнению г-на Бугаенко, воспользовавшегося формулировкой великого Менделеева.

Что подразумевается под нетопливной продукцией? Например, органоминеральные удобрения, обеспечивающие прирост урожая от 2,9 до 14,5 ц/га, и гуминовая кормовая добавка (торфяные гуматы) – концентрированные водорастворимые гуминовые кислоты кормового качества в кристаллической гранулированной форме. Добавку можно давать с кормом домашнему скоту и птице или добавлять в питьевую воду для стимуляции иммунной системы. Улучшая конверсию корма, в конечном итоге она способствует увеличению веса животных.

Торф представляет большой интерес для металлургии. Большинство металлургических заводов используют привозное топливо, в первую очередь уголь, при немалых запасах торфа в районе расположения. А торф отличается от угля низким содержанием серы и фосфора, верховой торф к тому же сравнительно малозольный (4–5%). Плотный кусковой фрезоформовочный верховой торф является хорошим сырьем для получения торфяного кокса. За счет высокой реакционной и поглотительной способности и высокого электрического сопротивления торф легко поддаются активации. Это обуславливает эффективность его использования в качестве углеродистого восстановителя, вместо древесного угля и каменноугольного кокса. Варианты применения торфа в металлургии: торфяной кокс и полукокс в качестве компонента шихты; для агломерации железных руд; в производстве ферросплавов; для частичной замены каменноугольного кокса в доменных печах, для производства топливно-плавильных материалов для доменных процессов и для внедоменного получения стали в кипящем шлаковом слое и производства губчатого железа; в качестве сырья для производства активированного угля; для цементации стали, производства кузнечного топлива и др.

Торф находит применение в производстве эффективных строительных материалов и как основной, и как модифицирующий компонент. В частности, верховой торф рекомендуется добавлять в качестве активного наполнителя торфо-битумного вяжущего при получении дорожных асфальтобетонов повышенной прочности, а также при изготовлении кровельных и изоляционных мастик повышенной теплостойкости.

Успешно используют торф и для очистки сточных вод промышленных предприятий и рекультивации загрязненных земель после разливов нефти.

Подведем итоги

Парадокс: в Красноярском крае предлагают больше использовать торф в производстве нетопливной продукции, а в ЕС, наоборот, призывают активнее задействовать в энергетике, поскольку в основном он применяется для производства кормовых добавок и других субстратов для агропромышленного комплекса (отсюда и День торфа и гумуса). Безусловно, это связано с запредельными ценами на классические виды топлива в ЕС из-за событий, начавшихся в феврале 2022 года.

Чем больше торфяников окажется под присмотром за счет увеличения добычи торфа, тем надежней будет их защита от возгорания и больше экономия ресурсов, ежегодно расходуемых на тушение пожаров. В последние годы основным загрязнителем воздуха в ряде российских регионов стали торфяные и лесные пожары. Одной из главных причин пожаров на торфяниках стала их заброшенность.

Все приведенные данные однозначно свидетельствуют, что нельзя отказываться от использования торфа – возобновляемой природной биомассы, которой так богата Россия.

Текст

Сергей Передерий, s.perederi@ eko-pellethandel.de