Фанерные предприятия России

Часть 2. Лущение шпона

Продолжаем рассказывать о технике и технологиях, применяемых на производствах фанеры в Российской Федерации. В складывающейся политико-экономической ситуации логично сделать акцент на оборудовании, выпускаемом российскими машиностроителями.

Часть 1

Часть 3. Сушка, сортирование и обработка шпона

Часть 4. Склеивание и обработка фанеры

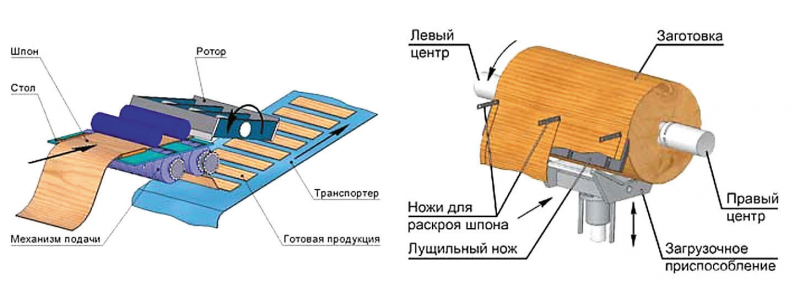

Завод «Пролетарская свобода» (Ярославль) производит оборудование для производства шпона и фанеры, в том числе для лущения шпона. Линия лущения, рубки и укладки шпона ЛУР 14–17 (рис. 1) предназначена для изготовления лущеного шпона длиной 1300–1600 мм и толщиной 0,3–4,0 мм из чураков лиственных пород и 1,15–4,0 мм из чураков хвойных пород.

В состав линии ЛУР 14–17 входят следующие элементы:

- Установка центровочно-загрузочная.

- Станок лущильный ЛУ 14–17.

- Конвейер для приема ленты шпона.

- Стол для подачи шпона в роторные ножницы.

- Роторные ножницы НР 18–3 для рубки ленты шпона на форматные листы с отходами.

- Конвейер для перемещения листов шпона на укладчик или на конвейер отходов.

- Вакуумный укладчик шпона для укладки форматных листов шпона в стопы.

Модернизация лущильных станков идет в направлении широкого использования компьютерной техники для учета сырья и шпона и управления процессом лущения. Например, лущильные станки фирмы Raute имеют следующие особенности:

1) центровочно-загрузочное устройство оснащено гидроприводом и может загружать 10 чураков в минуту;

2) гидравлическая подача ножевого суппорта, скорость его отвода 70–160 мм/с;

3) гидравлическое закрепление лущильного ножа;

4) тройные кулачки (вместо обычных двойных) для уменьшения диаметра кулачков, например: 170 мм (большой), 105 мм (средний)

и 60 мм (малый кулачок);

4) автоматический переход от оцилиндровки к лущению с помощью диодо-векторного аппарата, в который заложена в качестве критерия оптимальная ширина кускового шпона;

5) скорость работы стопоукладчика (из четырех секций, с автоматическим удалением стоп) 80 листов в минуту, производительность линии до 35 м3 за смену.

Сегодня наиболее современные, вероятно, лущильные станки японской фирмы Uroko (рис. 2). В ее программе станки для чураков длиной от 1500 до 3300 мм, работающие со скоростью лущения 120 м/мин.

Станки Uroko отличаются секционной прижимной линейкой с приводными роликами, что обеспечивает максимальный выход шпона за счет получения карандаша минимального диаметра. Приводные ролики прижимной линейки передают дополнительный вращающийся момент на чурак и удаляют сколы древесины, попадающие в зазор между лущильным ножом и прижимной линейкой. Это обеспечивает равномерность лущения и стабилизирует толщину шпона. Система двойных опорных полноформатных приводных роликов предотвращает прогиб чурака и обеспечивает получение шпона постоянной толщины по всей длине.

Система тройных кулачков позволяет оптимизировать соотношение усилия резания и вращающегося момента чурака. Толщина шпона может быть изменена в ходе лущения без отвода суппорта. Перезапуск процесса лущения возможен с точки его остановки, что оптимизирует процесс рубки и укладки шпона. Станки оснащены цифровой системой установки толщины шпона. Заранее могут быть установлены четыре варианта толщины, которые можно выбирать при лущении нажатием кнопки на панели управления. Предварительная установка возможна с шагом 0,01 мм. Также предусмотрена регулировка угла наклона ножа соответственно твердости древесины и толщине шпона. Лущильные станки комплектуются ЦЗУ серии CNS с ультразвуковым сканированием.

Помимо шпона для фанеры предприятие может выпускать лущеный шпон для получения тарной дощечки. Лущильный станок СЛ-800 производства компании МАГР из г. Брянска (рис. 3) одновременно с лущением выполняет раскрой ленты шпона подвижными ножами на полосы необходимой длины. Станки оснащены гидравлическим подъемником – центроискателем для подачи чураков и их центрирования в телескопических кулачках. Необходимая толщина шпона в диапазоне от 0,5 до 5 мм задается с пульта станка и поддерживается в течение всего цикла лущения при помощи электронной системы с точностью до 0,1 мм. За лущильным станком устанавливаются ножницы для рубки шпона на дощечки заданной ширины.

При всех достоинствах традиционный способ лущения имеет и серьезные недостатки, связанные с необходимостью использования кулачков, которые вонзаются в торцы чураков и заставляют их вращаться. Нередко чурак проворачивается в кулачках и дальнейшее лущение становится невозможным. Это происходит, как правило, из-за сердцевинной гнили в чураке, чаще всего встречающейся у осины. В результате получаются так называемые провертыши – чураки увеличенного диаметра, непригодные для дальнейшей обработки на лущильном станке.

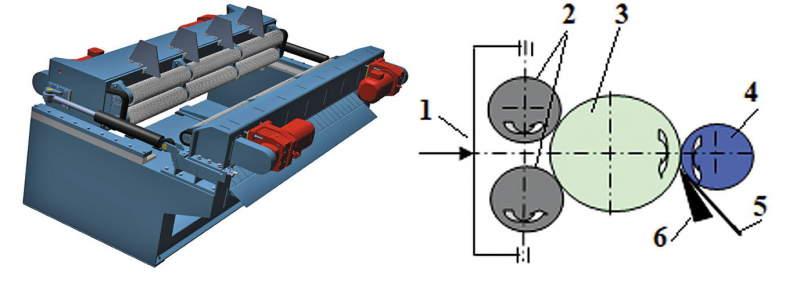

Второй недостаток традиционной техники лущения – потери древесины в виде остатка от лущения, так называемого карандаша. Диаметр его зависит от диаметра внутренних кулачков станка и длины чурака. При длине чурака 1,6 м диаметр карандаша обычно составляет 75 мм, а при длине 2,5 м доходит до 100 мм. Эти потери составляют 10–12% объема чурака. Желание избавиться от этих недостатков привело к идее бесшпиндельного лущильного станка. Впервые эта идея была реализована фирмой Raute (Финляндия) еще в 1990-е годы. В бесшпиндельном лущильном станке принципиально новой конструкции (рис. 4) чурак подается в станок сверху, затем поджимается к двум приводным роликам с мелкой насечкой. Эти ролики расположены на одном суппорте с электромеханическим способом перемещения. Третий ролик укреплен на неподвижном суппорте с лущильным ножом и играет роль прижимной линейки.

Чурак в станке самоцентрируется по трем точкам. При подаче роликового суппорта вперед он поджимается к ножевому суппорту и происходит лущение шпона. Толщина шпона задается с пульта управления установкой зазора между ножом и прижимным роликом. При этом в ходе лущения угол резания автоматически меняется для обеспечения оптимальных параметров лущения.

Возможность лущения тонкомерных чураков позволяет полнее использовать низкосортное сырье. Минимальный диаметр чурака на загрузке определяется только здравым смыслом, исходя из диаметра карандаша после лущения, который стремится к 30 мм. Китайские лущильные станки подобной конструкции работают в России на фанерном заводе «Инвестфорест» в Суслонгере, на Уфимском ФПК, на заводе «Сатис-Мебель» под Нижним Новгородом.

Принципиальное изменение технологии подготовки сырья к лущению, а именно подача на лущильный станок прогретых оцилиндрованных чураков, резко повысит производительность лущения. Нагрузка на лущильный нож снизится, увеличится его срок службы. Станет возможным использование бесшпиндельных лущильных станков с более высоким полезным выходом делового шпона. Поток коры и шпона-рванины будет отделен от линии лущения, а схема переработки вторичного сырья может быть упрощена.

Такая технология требует создания принципиально нового станка токарного типа для окорки и оцилиндровки чураков, но эта задача вполне решаемая. За основу можно взять лущильный станок, но вместо лущильного ножа и прижимной линейки установить подвижный узел с токарным резцом.

Текст Владимир Волынский

(Продолжение следует.)